增材制造中空风冷板工艺设计与试验*

2024-03-07罗锡,刘骁,李珊

罗 锡,刘 骁,李 珊

(航空工业西安航空计算技术研究所, 陕西 西安 710068)

0 引 言

机载计算机在强度设计和高效散热方面面临着严峻的等刚度、低重量的挑战。在结构设计方面,以机载计算机实际工作条件为边界条件,把重量指标与产品强度及寿命指标关联,需要采用拓扑优化的复杂异形结构设计,以满足机载计算机高可靠结构的使用需求。中空风冷板的复杂异形结构件需要金属增材制造加工方式实现。增材制造是一种根据三维CAD模型切片,将金属粉材料通过逐层堆积、熔化的方式形成一个整体产品的直接成形方法,成形过程不受产品复杂程度的限制。增材制造按三维模型打印,能大大缩短复杂结构、内置空腔结构等长周期零件的制造周期,实现产品敏捷制造,加快产品迭代频次,缩短产品研发周期。因此,中空风冷板结构需要增材制造技术实现。

笔者针对中空风冷板制造提出了增材制造成形工艺,通过对中空风冷板的模型增材工艺性分析、模型优化、粉末选择、激光成形和表面处理,完成了增材样件力学性能和表面处理性能试验测试验证,得出了AlSi10Mg铝合金中空风冷板满足国军标使用指标要求,对增材制造中空冷板具有一定的参考价值。

1 3D打印技术简介

3D打印技术也称为增材制造,是一种利用三维CAD模型以及各种不同类型的加工头,将可粘性的材料(如塑料、金属、无机物等)以及各种复杂的组件,以精确的方式堆叠到一起,从而实现复杂零部件生产。通过增材制造技术,可以实现高度的数字化、网络化、个性化和定制化,从而实现一种全新的、先进的生产方式。采用先进的材料加工技术,可以实现快速、灵活 、环保、统一的成型和组装性能控制,从而满足客户的多种需求。

选择性激光熔化(Selective Laser Melting,SLM)金属增材制造技术是一种高精度、高效的金属三维打印技术,它可以制造出复杂的金属零件。SLM利用中小功率激光使金属粉末快速熔化,然后选区熔化金属经冷却快速凝固技术成型,零部件快速制造成型系统执行逐层打印成型,通过一层一层的堆积熔化成形使零件打印完成,SLM增材制造原理如图1所示。SLM技术可以获得非平衡态过饱和固溶体及均匀细小的金相组织,致密度近乎 100 %,打印的粉末材料可以是单一金属粉末、复合粉末、高熔点难熔合金粉末。

图1 SLM增材制造原理图

金属3D打印制造可分为数据处理、数据输入、激光成型、后处理等环节,各环节工艺内容如图2所示。数据处理环节是指基于不同的增材制造工艺,通过数据处理软件来对设计好的产品进行前期设置,以确定是否需要添加支撑以及打孔,确定分层切片的层厚及建造方向[1]。数据输入环节是指将处理好的数据模型通过网络或者移动存储介质导入3D打印设备中。激光成型环节是对导入的模型进行成型的过程,需要注意的是3D打印通常包含很多小而复杂的零件,因此正确的保养和校准是保证打印精度的关键,目前打印机开始打印过程中无需值守,设备会按照自动程序运行,只需要检查打印材料的使用情况。后处理环节是指在金属零件成型完成后,需要在退火炉中进行应力退火,对于需要添加支撑的零件,在后处理中可通过线切割去除,零件后处理还包括砂纸打磨、抛光、喷砂等工序,以保证零件的表面光洁度。

图2 增材制造过程环节工序内容

2 中空风冷板3D 打印

2.1 中空风冷板模型工艺性分析

在模块级结构设计时,热仿真分析显示,采用中空风冷散热结构的散热性能比以往风冷结构提高了10%,可以满足长期可靠工作的需求。为了提高散热效率,模块散热结构设计为中空风冷结构, 中空风冷板一体式设计结构如图3所示。

图3 中空风冷板图4模型薄弱区域分析图

按照传统减材制造的模式,需将中空风冷板结构进行拆解,将其拆解为上下冷板、散热隔板等零件,零件数量3~10个左右,零件数量多,形成组件工序复杂,大致工艺应为机械加工零件-焊接或粘接成形-数控精加工,成品率低,产品一致性差,生成周期长。针对这类一体式设计结构零件,最优模式为采用三维设计+拓扑优化改进+3D打印的方式实现,而增材制造方式可适应该类复杂结构模型的加工,因此将增材制造方式作为中空风冷的成形模式。

增材制造零件的设计方法应符合DfAM(Design for Additive Manufacturing),包括从产品功能指标需求出发的正向设计,从产品性能提升改进出发的增材制造优化再设计,从增材工艺约束出发的制造可行性优化设计。基于DfAM设计理念,在模型设计完成后,采用增材制造对模型进行增材工艺性分析,模型存在7处0.3~0.5 mm的薄弱环节,存在3处封闭区域,如图4所示,增材制造过程中存在导致变形、开裂、无法清粉的风险。基于增材制造工艺,需对模型薄弱区域进行增厚处理,对封闭区域进行开口处理。

另外,中空风冷板框体内设计了用于芯片散热的凸台和凹槽。通过导热垫,芯片的热量被传导到凸台和凹槽,进而传导给中空风冷板风道。由于增材制造铝合金表面粗糙度大于6.3,而高粗糙度会导致接触热阻增加。为了确保接触热阻达到常规铣削件标准,考虑将芯片接触的凸台和凹槽需增厚1 mm的工艺余量进行增材制造,增材成型后对凸台和凹槽进行铣削,以满足散热效率要求。

2.2 中空风冷板增材工艺性分析

成型方向是决定增材制造产品质量非常重要的因素之一。结构特征在哪个方向上容易打印,哪个方面具有更好的强度,需要更少的支撑,甚至无需支撑;并且打印区域特征不能影响产品的性能,不能造成塌陷和封堵,并且打印方向不会造成打印后零件出现变形和开裂等质量问题;成型方向需根据这些因素进行综合考虑,并进行模拟仿真验证。

中空风冷板增材制造成型方向及支撑如图5、6所示。

图5 竖直成型方向图

图5竖直成型方向与内部80%风道方向一致,可以保证流道处于90°成型方向上,可以很好地保证成型流道表面粗糙度;其余非90°方向进行优化可保证流道与成型方向大于等于45°,该方向可以确保风道表面的粗糙度以满足设计的风冷效率要求。图6选择将模块倾斜45°作为成型方向,该方式可以确保不再进行结构优化设计,风道处于大于等于45°方向,可以确保完成成型,但该方式由于风道全部处于小于90°位置,风道表面粗糙度会比图5成型方向表面粗糙度大,从功能考虑会降低风冷效率。因此,沿中空风冷板长度方向竖直放置是成型方向最优选择。

2.3 中空风冷板增材粉末选择

中空风冷板作为电路板基座的结构件,具有一定的强度指标要求,常规铣削件通常选用LY12-BCZYu、6061-T651等牌号铝合金,其抗拉强度指标大于等于290 MPa。依据对市场铝合金增材制造的调研结果,AlSi10Mg是现阶段大量运用的牌号,其打印产品性能如表1所列,满足抗拉强度指标大于等于290 MPa需求,可以作为研究应用牌号。

表1 各家AlSi10Mg试件性能指标

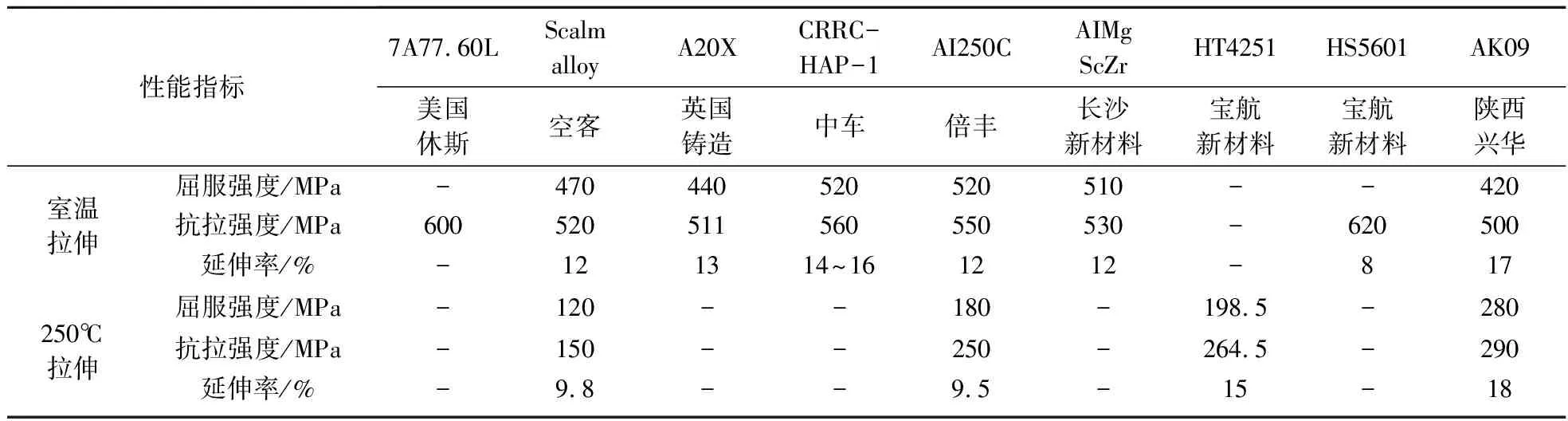

另外,国内外市场对外报道的高强铝合金力学性能指标如表2所列,可以作为备选的研究应用牌号。

表2 高强铝力学性能指标

2.4 中空风冷板激光成形

根据前述工艺分析,在对模型增加余量的基础上,通过Materialise进行模型修复后,进行模型支撑添加,随模型一起打印X、Y、Z三个方向各3个随炉试样,作为后续强度测试。基于对设备功率以及Al-Si10Mg成熟打印工艺考虑,按照每层厚度60 μm进行零件的切片处理。中空风冷板参照对外报道成熟工艺参数进行产品打印,激光功率390 W[2], 扫描速度2 000 mm/s,扫描间距0.06 mm,打印完成后零件如图7所示。

图7 中空风冷板打印态

2.5 中空风冷板热处理

中空风冷板打印完成,热处理采用升温1.5 h,400 ℃保温2 h,随炉冷的热处理工艺,对打印中空风冷板和随炉试样同时进行去应力处理。

2.6 中空风冷板表面处理

由于3D 打印工艺的特殊性,打印件组织层层叠加,造成AlSi10Mg铝合金件的成型零件会含有一定的孔洞,这种结构和组织增大了零部件表面处理工艺的难度。增材制造的中空风冷板在完成产品的精加工后,需进行铝合金化学导电氧化表面处理。导电氧化工艺执行碱洗、三酸洗、冷热水洗、氧化等工步,由于AlSi10Mg属于高Si铝合金,碱洗后黑膜明显,必需采用三酸清洗去掉黑膜[3],清洗后的零件如图8所示,氧化后的效果如图9所示。

图8 三酸清洗后效果

AlSi10Mg增材制造铝合金构件,经三酸工艺处理后进行导电氧化,颜色明显跟常规铣削铝合金零件不同,常规零件为光亮的黄色或彩虹色,增材铝合金零件氧化后颜色发青、发暗。

3 中空风冷板性能测试

3.1 力学性能测试

按照增材制造拉伸试样的要求对随炉试样进行加工,加工完成后进行试验,测试试样的抗拉强度屈服强度、断后伸长率、断面收缩率,试验结果如表3所列。从试验结果来看,抗拉强度各方向均≥290 MPa,断后伸长率也符合≥12%的要求,打印试样与6061-T651牌号力学性能相当,满足设计强度需要。

表3 增材试样力学性能检测结果

3.2 表面处理性能测试

AlSi10Mg拉断拉伸试样进行加工后,进行导电氧化和阳极氧化表面处理,表面处理试件分别进行湿热试验和盐雾试验。如图10、11所示。湿热试验按照GJB150进行,相对湿度95%,进行10个循环的湿热试验。盐雾试验按照GJB150中性盐雾进行,进行4个循环,共计192 h。

图10 试样湿热试验图

湿热/盐雾试验后,增材试样样品膜层面无起泡、起皱、开裂或脱落,金属未出现腐蚀,增材制造试样湿热盐雾满足GJB150指标要求。

4 结 论

(1) 从技术可行性验证来看,增材制造AlSi10Mg铝合金中空风冷板技术可行,产品强度与铝合金铣削零件强度相当。增材制造零件经导电氧化和阳极氧化处理后,可满足GJB150对机载产品的使用要求。

(2) AlSi10Mg是一种普遍使用的增材制造铝合金,其增材制造工艺参数已经成熟。但需根据产品是否需要后续加工来调整打印成型工艺参数,以确保满足设计表面粗糙度要求。对粗糙度要求高的零件,建议选择相对小的功率和扫描速度。

(3) 增材制造零件工艺分析准备是增材制造重要环节,成型方向和支撑对零件粗糙度、变形、残余应力都有明显影响,优化的成型方向和支撑可有效提高增材零件的质量。