大面积微结构辊对板热压印装置研发及工艺优化

2024-03-07李钦军李波龚峰闫超

李钦军,李波,龚峰,闫超

先进制造技术与装备

大面积微结构辊对板热压印装置研发及工艺优化

李钦军,李波,龚峰,闫超*

(深圳大学 机电与控制工程学院 深圳市高性能特种制造重点实验室,广东 深圳 518060)

研发一种模块化辊筒对平板类型的微结构热压加工装置,研究不同模具结构下的辊压工艺参数对光学聚合物微结构成形的影响,研究大尺寸的PMMA样品的翘曲规律。使用一种基于线接触的扫描连续辊压工艺,分别使用线槽模具、不锈钢网孔模具进行辊压实验,根据实验结果确定最佳工艺参数范围。在辊筒温度为150~180 ℃、平板温度为25 ℃、辊压压力为200~500 N和辊压速度为1 mm/s的工艺条件下,甲基丙烯酸甲酯平板(PMMA)微槽阵列的线槽宽复制度最高可达90%,微圆柱结构在40 mm× 40 mm PMMA衬底的覆盖率高达95%。优化辊压工艺参数后,可以实现聚合物的大面积槽阵列和圆孔微透镜的稳定连续辊压成形。针对大面积光学聚合物翘曲的问题,进行了双面热辊压实验,发现二次成形后微透镜样品的最大高度偏差小于0.16 mm,翘曲现象得到了有效抑制。

辊对板热压印;微结构;光学聚合物;装置研发;工艺优化

光学微观尺度元件具有可灵活调控不同波长光波的特殊性能,在视觉成像、光伏储能、光通讯和光学光电子等领域有着广泛的应用。近年来,对光学器件的需求不断增大,微细光栅[1]、疏水表面[2]和聚合物微流道芯片等器件的面积需求从厘米尺度上升到分米尺度,这对超精密加工技术提出了更高的要求。

光学聚合物是制备细微结构常用的材料之一,具有透光率高、成本低和加工性能优异等特点。制备方法主要包括纳米压印光刻、激光加工、化学气相沉积、超精密磨削、超精密车削和热压印等。超精密车削加工[3-4]、精密磨削加工[5-6]等方法存在成本高昂、加工效率低、批量生产困难等问题;激光直写技术[7]虽通过提升功率提高了加工效率,但存在精度低、设备成本高的缺点。板对板热压印技术在大尺寸、大压力加工时,存在压力不均匀、效率低[8]、复制面积小[9]等问题。

辊对板热压印技术具有可施加均匀线接触压力、结构简单、效率高、成本低等特点[10],被认为是可实现大批量生产大面积微纳结构的有效方法之一。Tan等[11]最早在1998年提出辊对板热压印的概念,并提供了辊筒模具和平板模具2种方案(见图1)。他们采用辊筒模具方案研发设备,成功地在PMMA表面制造出大面积纳米尺度的唱片光盘沟槽结构和光栅结构。Guo等[12]根据辊筒模具方案,以多孔氧化铝薄膜为模板,制备出高对齐、具有疏水性的聚碳酸酯(PC)纳米聚氨酯阵列。Youn等[13]研制出可自动脱模的辊对板热压印样机,并成功地在尺寸为100 mm× 100 mm的聚对苯二甲酸类塑料(PET)基板上复制出精密光学结构。大量研究证明了辊压工艺在高效复制大面积聚合物微纳结构方面的优异性。

然而,在辊对板热压印研究中,有关聚合物微结构填充变形、宏观翘曲和结构均匀性等关键问题的研究较少。因此,本文基于辊筒模具方案,设计了模块化、高精度和高压力的辊对板热压印装置。随后,研究了不同辊压工艺参数对不同尺寸的PMMA宏观和微观变形行为的影响规律,以期为制备大面积、高精度的聚合物微纳结构提供实验指导。

图1 辊筒模具方案(a)和平板模具方案(b)

1 辊对板热压印装置的设计

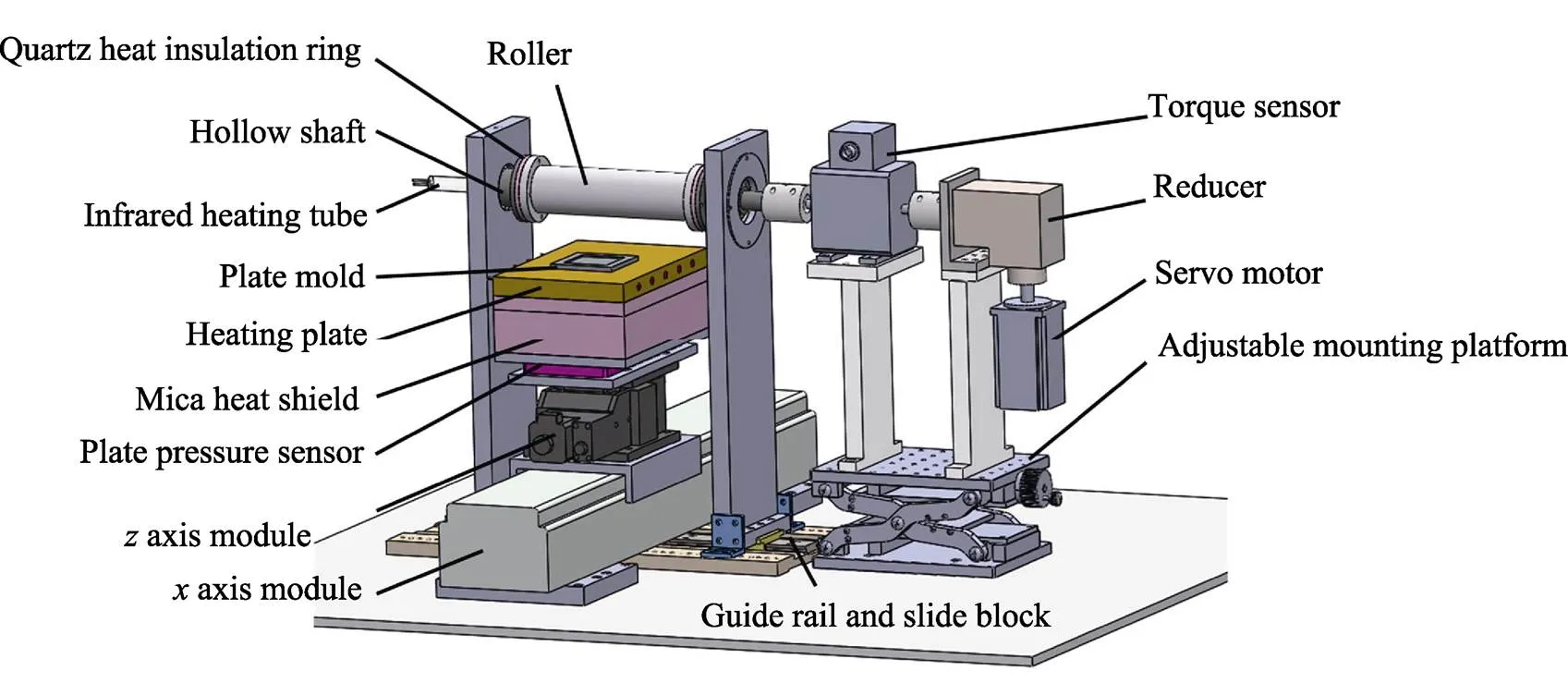

辊对板热压印装置的总体结构如图2所示。该装置主要是由机械结构、温控系统和运动控制系统组成。辊对板热压印装置的实物如图3所示。可以看出,装置是由成形工艺部分、数据显示部分、上位机和驱动部分、控制按钮部分和温度控制部分组成。其中,辊筒运动由伺服电机驱动,在辊筒下方集成了轴运动模组和轴运动模组。辊筒加热使用了红外辐射加热,平板的加热使用了碳化硅加热铜棒。其中,轴运动平台抬升以施加压印力,轴运动平台与辊筒同时运动以完成辊压加工。

图2 辊对板热压印装置模型

图3 辊对板热压印装置实物

1.1 机械结构

辊对板热压印装置机械结构主要由辊筒模块、运动模组(轴、轴)和隔热模块三部分组成。辊筒模块主要由伺服电机、304不锈钢材料辊筒、行星减速器和其他配件组成。伺服电机与行星减速器是刚性连接的。在减速器和传动轴之间,同轴安装了动态扭矩传感器。

表1 辊筒模块零件组成

Tab.1 Composition of roller module parts

轴动力源为伺服电机,电机通过联轴器驱动具有滑台的滚珠丝杠。轴动力源为五相步进电机,电机通过驱动交叉滚珠丝杆实现抬升和稳定保持功能,这为热辊压提供了充足的成形力。测量成形压力变化的平板式压力传感器通过紧固件装配于轴运动模组平面上。加热平台分别由铝合金平板模具、加热板和隔热板三部分组成。

在隔热模块中,轴承架、石英隔热片、氧化锆滚珠轴承和辊筒主轴依次装配。加热平台、云母片和轴平台使用了紧固件进行刚性连接。云母片刚度高、热导系数小,能有效减少热量传递。

1.2 温控系统

温控系统主要有加热平台模块和辊筒加热模块2个部分。红外加热管穿入辊筒内部,在辊筒两端进行固定装配。工作时,它向周围均匀发射红外线,辐射加热圆筒形辊筒,实现均匀升温[14-15]。通过K型热电偶测量辊筒温度,数据传输到温度控制仪中实现温度反馈控制。辊筒材料选用的是6061铝合金,加热消耗的能量如式(1)所示。

式中:为铝合金的比热容;为铝合金的质量;Δ为温度变化量;为铝合金的密度;1为辊筒外径;2为辊筒内径;为辊筒的宽度。

铝合金比热容为0.896×103J/(kg·℃),密度为2.75×103kg/m3,从常温(25 ℃)加热到200 ℃时所需的能量为13.798 4×104J,将加热时间设置为200 s,发热总功率为1 379.84 W,红外发热管中灯丝总长为200 mm,故发热功率为6.89 W/mm。由于在加热时部分能量会被损耗,因此选用发热功率为10.00 W/mm的红外加热管。加热平台的加热板采用贯穿、阵列式排布的陶瓷加热棒,以迅速、均匀加热铜块,温度误差为±2 ℃[16]。加热板和辊筒温度控制流程如图4所示。

图4 温控系统流程

1.3 运动控制系统及传感监测系统

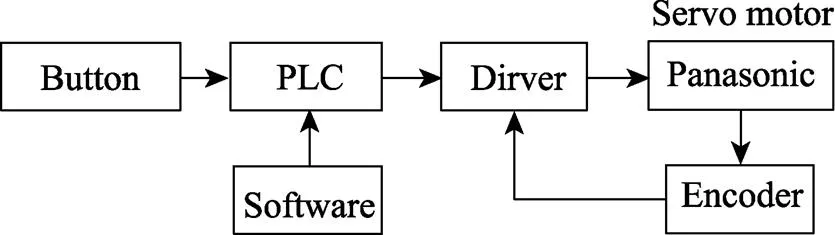

运动控制系统选用的控制器为三菱Fx5u32可编程控制器(PLC),使用高频脉冲控制伺服电机、步进电机的运动,同时反馈辊筒的速度、位移和方向,控制原理如图5所示。

监测系统由传感器、转换器、记录仪、控制软件和其他配件组成。压力传感器、扭矩传感器通过转换器将毫伏电压的模拟信号转换成数字信号,再通过软件或者记录仪显示和记录过程数据。光栅和编码器直接连接具有高速I/O口的记录仪,记录转速、移速和位移量。

图5 控制原理

2 辊压工艺设计

根据辊筒压花成形原理[17-18],提出了如图6所示的辊压工艺步骤:1)装夹,放置样品;2)加热,通过温控仪控制辊筒、平板加热;3)接触试压,通过轴运动模组控制承载平台,运动到辊筒下方,通过轴运动模组抬升承载平台,直到样品预制件与辊筒接触压力到设定数值后,保持在此位置;4)辊压,辊筒与承载平台在电机控制下同时运动,辊压样品预制件,在此过程中,加压成形与脱模动态并存;5)脱模,待辊压完成后,辊筒模具与样品继续分离,直到辊筒继续运动到热辐射不再影响样品变形的位置时停止;6)整体冷却,红外加热管和加热板停止加热,等待装置与样品冷却。

图6 辊压工艺步骤

3 实验及结果

3.1 连续线槽辊筒模具实验

相关研究发现,当PMMA样品被加热到一定温度后,会发生不规则的翘曲[19-20],要想保证热压印精度,就需要控制其翘曲程度。为了提高微结构的复制质量,加工温度要高于材料玻璃态转变温度。在预实验中,探索到合适的成形速度应为1~2 mm/s。PMMA聚合物材料具有回弹特性,因此,初步选用的辊压压力为100~900 N。

当辊筒与PMMA接触时,辊筒将材料表层加热至可压印的温度,在压力作用下,将辊筒的表面结构复制到PMMA表面。设定平板温度为25 ℃;辊压速度选用1 mm/s和2 mm/s;辊筒初始温度为160 ℃,目标温度为200 ℃,温度梯度为10 ℃;辊压初始压力为100 N,目标压力为900 N,压力梯度为100 N。以辊压速度、辊筒模具温度和辊压压力作为自变量,设计控制变量实验,分析辊压工艺参数对辊压成形结果的影响。

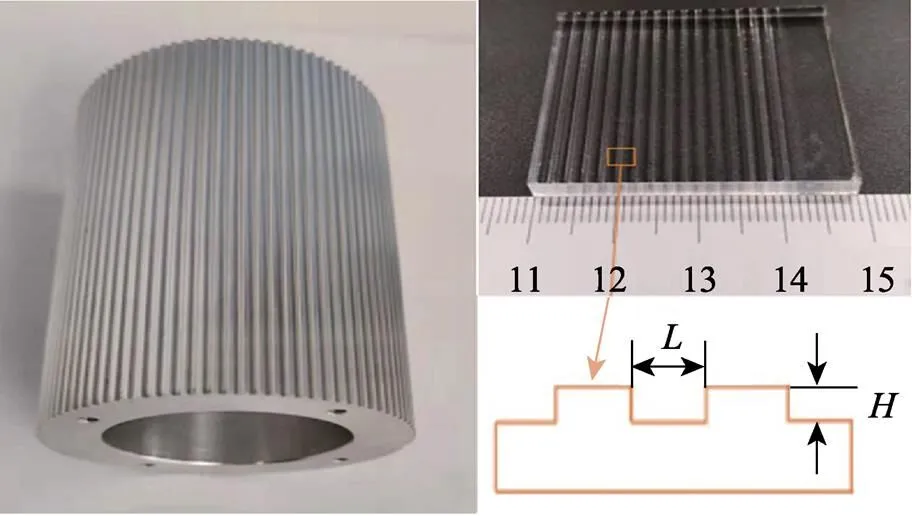

本文使用的模具为辊筒模具,分别是凸槽宽度0.7 mm、凹槽宽度0.7 mm、线槽高度1 mm以及凸槽宽度1.3 mm、凹槽宽度1.3 mm、线槽高度1 mm的2种模具,示意图如图7所示。

图7 模具和辊压样品测试结果

为探究辊压温度对辊压深度的影响,选取压力为400 N的实验组,使用台阶仪对其轮廓进行表征。以计算槽的平均宽度、平均深度为数据处理的目标,实验结果如图8所示。

图8 辊筒温度对辊压结果的影响

当温度为170~200 ℃时,随着辊筒温度的升高,压印深度不断增大。当辊压速度为2 mm/s时,深度从4.0 µm增长到13.0 µm;当辊压速度为1 mm/s时,深度从5.5 µm增长到18.0 µm。研究表明,在大致规律上,辊压温度与压印深度成正比,而辊压速度与深度增长率成反比。这是因为该材料成形填充的主效应是温度[21-22]。随着辊筒温度的升高,辊筒和PMMA的温差增大,热量在2个材料之间发生的热传递在单位时间内增多,材料的流动更容易,导致样品深度更大。随着辊压速度的降低,热传递单位接触时间延长,在单位区域内热传递的热量增多,同样可以成形更大的深度。在成形同样深度的样品时,选择更低的辊压速度可以使样品的保温保压时间更长,这对内应力的释放是有利的,这样加工出来的样品具有更高的复制度。

辊压成形工艺会使材料内部存在内应力。应力随时间的延长而缓慢释放,会引起结构的形态发生变化,这种回弹现象是不可避免的。

分析图8的回弹率可知,在170~190 ℃区间内,2 mm/s实验组的回弹率超过1 mm/s实验组回弹率的2倍以上;在200 ℃时,两者均超过30%。因此,可以认为降低辊压速度能够提升微结构的复制度。回弹率和复制度的关系是回弹率越低,复制度越高。当温度超过200 ℃时,回弹率变化程度较大,难以成形特定高度的微透镜。在170~200 ℃区间内,可以认为回弹率随辊筒温度的升高而增大,即温度越低,回弹率越低。综上所述,证明了采用常温平板、温度高于PMMA转化点的辊筒温度的辊压工艺参数是合理的。为分析辊压压力对辊压结果的影响,在恒温190 ℃、不同压力条件下进行分析,结果如图9所示。

由图9可知,当辊压压力为100~500 N时,样品深度从1 µm递增到10 µm;当辊压压力为500~900 N时,样品深度从10 µm逐渐增大到最高123.1 μm。为获得高度均匀的微结构样品,选用微结构高度增长率比较小的温度区间和辊压压力区间更合理。这是因为在高度增长率大的温度区间、辊压压力区间内,其误差难以控制,不利于成形特定高度的微结构阵列。

图9 辊压压力对辊压结果的影响

当辊压压力为600~900 N时,微透镜的高度增长率远远高于低压力对照组的高度增长率。当辊压压力为100 N时,填充深度仅为1~2 µm,回弹率却保持在20%~30%。为获取更低回弹率的样品,选用辊压压力为200~500 N较为合适。

3.2 阵列孔辊筒模具实验

为探究更小尺度的微结构工艺,使用直径为300 µm、孔距为600 µm的不锈钢网为模具进行研究。将裁剪、抛光后的不锈钢网固定在镜面辊筒上,如图10a所示。使用上一节的工艺参数,进行不锈钢网模具的辊压实验。使用白光干涉仪进行光学表征,得到的成形完整的微阵列圆柱如图10b所示。测量圆柱底部直径,样品的直径为275~295 µm,对应的面积保持度为91.7%~98.3%。与上一节线槽模具相比,在同样工艺参数下,微孔结构模具和微槽模具的结构复制度不一样,说明不同的模具形状对其复制效果的影响程度较大。

在保证大面积、高复制度的条件下,分析辊筒温度、辊压压力对微阵列圆柱高度的影响,结果如图11所示。可知,随着辊压压力的增大,填充深度也增大。除190 ℃组外,在100~500 N阶段,填充深度变化率较小,填充深度趋于2~15 µm;在500~700 N阶段,填充深度变化率较大。辊压后PMMA样品的不同结果如图12所示。主要有以下3个现象:1)复制不均匀现象,在低于100 N的辊压压力下,样品表面结构复制不明显,且由于样品形状误差和辊筒跳动的存在,复制结果不均匀;2)材料整体滑移现象,该现象在辊筒温度低于150 ℃的辊压结果中出现,这是由于该区域的辊筒温度不够高,仅将正在接触样品表面加热至可压印的温度,而未压印的样品表面仍处在不可塑形的高刚度状态,在成形力作用下,样品表面材料有往辊压方向移动的趋势特性,致使2种状态的样品叠加;3)孔边缘脱模材料滑移现象,压力增大或在相同压力下升高温度都会增大材料辊压层高度,当材料填充结束开始脱模时,孔内部的材料已经卸载,而在孔边缘尚未脱模的部分,仍有很大的载荷,致使在脱模区域会产生不均匀的高度分布,所以随着材料辊压深度的增大,脱模过程中材料的分布不均匀现象会更加明显,进而导致孔的后脱模边缘发生脱模滑移现象。

图12同时展现了最佳工艺参数的区间,为避免上述工艺缺陷,本文对大量实验进行了总结,对工艺参数进行了优化,在实际生产时,可采用三角形框内区域的工艺参数压印,这样可以得到结构完整的辊压结果。

图11 辊压压力与辊压温度对填充深度的影响

图12 辊压工艺优化图

3.3 PMMA辊压成形翘曲研究及其优化

研究大面积辊压成形、拓展大尺寸和高效率辊压成形工艺在微纳加工领域具有重要意义[23-24]。因为存在不同尺度的尺寸效应,所以在选择更大面积的样品、使用相同的工艺条件时,工件会出现明显的翘曲、微结构填充高度不均匀等问题。为此,本节主要探究大面积辊压成形的规律、缺陷原因与解决方案。

3.3.1 实验设计与表征

本节使用了优化后的工艺参数,同样使用300 μm的不锈钢网状模具,对100 mm×100 mm PMMA工件进行了实验。实验中使用的工艺参数如下:辊压速度为1 mm/s;辊压初始压力为250 N,目标压力为750 N,压力梯度为250 N;辊筒初始温度为160 ℃,目标温度为180 ℃,温度梯度为10 ℃;承载平台温度为常温(25 ℃)。

完成辊压实验后,选取最优的辊压样品,在工件表面均匀选取9个测量点,使用白光干涉仪、千分表进行高度测量,如图13所示。对比辊压前后工件的高度数据的差值,差值越大,则翘曲程度越严重。

3.3.2 PMMA辊对板热压印翘曲实验的结果与分析

100 mm×100 mm PMMA工件初次辊压后的翘曲图如图14所示。可知,微圆柱结构的分布情况是四边高、中间低。从材料上分析,聚合物材料在辊压成形时,当辊筒接触到样品后,一方面传递热量,另一方面施加的挤压力使材料从松弛状态变成受压应力状态。在冷却阶段,因为保温保压时间极短,其存在的内应力导致翘曲现象发生[25-26]。从工艺上分析,辊筒接触面的单面高温会引起上下2个表面的应力释放不均匀,呈下表面高、上表面低的现象,在样件上呈现为翘曲现象。约束力不平均,进而导致边缘处的应力释放少,中间的应力释放多,这同样是翘曲的原因之一。

图13 100 mm×100 mm PMMA工件的千分表测量点

本文使用的优化方案为二次热辊压消除内应力。为保证工件正反两面的应力消除量相等,在第一次加工完毕后,使用相同参数进行镜面辊压正面一次、模具辊压反面一次。

在完成二次辊压后,工件首先呈现中间凸起、四周向下弯曲的现象,待工件冷却后翘曲现象消失,最后工件的翘曲程度明显减小。样品变化情况如图15所示。这是由于辊压后工件表层材料温度比底层材料温度高,材料出现热膨胀不均匀的情况,进而出现与先前相反方向的翘曲现象,这也说明二次辊压的翘曲主要是由温度造成的,与表面内应力关系不大。

在对工件进行二次辊压和表征后,处理得到的翘曲对比如图16a所示。可知,在二次辊压的工件9个测量点中,最高和最低的高度差值为0.16 mm,工件翘曲得到明显抑制。9个测量点填充高度表征结果如图16b所示,测得微结构填充高度为(3.4±0.2)µm,可见,大部分内应力得到释放,微圆柱的成形质量和均匀性得到明显提高。

图14 100 mm×100 mm PMMA工件的初次辊压后翘曲图

图15 样品变化图

图16 3个阶段的PMMA工件翘曲情况(a)与白光干涉仪对9个测量点的表征结果(b)

4 结论

大面积微结构辊对板热压印装置采用模块化的设计方案,简化了设备,使设备符合定制化生产的需求;优化了辊筒和平板的加热工艺,使其满足加热均匀、大面积加热的要求;设计的辊压工艺步骤细化了辊压过程并明确了涉及的工艺参数,对实验和生产具有现实指导作用。

1)针对连续线槽辊筒模具,通过辊压速度、辊压温度和辊压压力的控制变量实验,得到了适合40 mm×40 mm PMMA平板的辊压工艺参数:辊筒温度为160~190 ℃、平板温度为25 ℃、辊压压力为200~500 N、辊压速度为1 mm/s。优化后,线槽宽度的复制度最高可达90%。

2)对于直径为300 µm、孔距为600 µm的阵列孔模具,其优化后的参数如下:辊压速度为1 mm/s,辊压压力为100~500 N,辊筒温度为150~180 ℃。优化后,可稳定获得高深宽比、均匀的2~5 µm微阵列圆柱,其圆柱底部圆面积保持度为91.7%~98.3%。

3)在优化PMMA微结构辊压成形工艺的基础上,采用二次热辊压的方法消除了工件表面内应力的释放对工件翘曲产生的影响,工件9个测量点的最高和最低高度差为0.16 mm,工件翘曲得到明显抑制,形状精度有效提高。

[1] 闵锐, 何润杰, 李小俚. 聚合物光纤光栅制备及应用进展[J]. 激光与光电子学进展, 2021, 58(13): 1306020.

MIN R, HE R J, LI X L. Fabrication and Application of Polymer Optical Fiber Gratings: A Review[J]. Laser & Optoelectronics Progress, 2021, 58(13): 1306020.

[2] 李荣彬, 张志辉, 杜雪, 等. 微结构光学元件快速伺服刀架加工技术研究[J]. 纳米技术与精密工程, 2005, 3(3): 216-221.

LI R B, ZHANG Z H, DU X, et al. An Investigation of Fast Tool Servo Machining of Optical Microstructures[J]. Nanoteohnology and Precision Engineering, 2005, 3(3): 216-221.

[3] 周雪, 白玲, 邢勇, 等. 纳米压印技术及发展[J]. 信息记录材料, 2021, 22(5): 32-35.

ZHOU X, BAI L, XING Y, et al. Nanoimprint Technology and Development[J]. Information Recording Materials, 2021, 22(5): 32-35.

[4] 赵清亮, 郭兵. 微结构光学功能元件模具的超精密磨削加工技术[J]. 机械工程学报, 2011, 47(21): 177-185.

ZHAO Q L, GUO B. Ultraprecision Grinding Technology of Microstructured Optical Functional Molds[J]. Journal of Mechanical Engineering, 2011, 47(21): 177- 185.

[5] 高尚, 朱祥龙, 康仁科, 等. 微晶玻璃超精密磨削的表面/亚表面损伤及其材料去除机理研究[J]. 机械工程学报, 2017, 53(7): 180-188.

GAO S, ZHU X L, KANG R K, et al. Surface/Subsurface Damage and Material Removal Mechanism of Glass-Ceramics Induced by Ultra-Precision Grinding[J]. Journal of Mechanical Engineering, 2017, 53(7): 180-188.

[6] NIETO D, FLORES-ARIAS M T, O’CONNOR G M, et al. Laser Direct-Write Technique for Fabricating Microlens Arrays on Soda-Lime Glass with a Nd: YVO4Laser[J]. Applied Optics, 2010, 49(26): 4979-4983.

[7] 舒阳, 周志雄, 黄向明, 等. 精密热压成型机关键技术研究与实现[J]. 机械工程学报, 2018, 54(17): 200-207.

SHU Y, ZHOU Z X, HUANG X M, et al. Research and Implementation on Critical Technology of Precision Compression Molding Tool[J]. Journal of Mechanical Engineering, 2018, 54(17): 200-207.

[8] 李朝朝, 兰红波. 滚型纳米压印工艺的研究进展和技术挑战[J]. 青岛理工大学学报, 2013, 34(3): 79-85.

LI C C, LAN H B. Advances in Roller-Type Nanoimprint Lithography and Its Technology Challenge[J]. Journal of Qingdao University of Technology, 2013, 34(3): 79-85.

[9] LIU X, LI K, SHEN J, et al. Hot Embossing of Moth Eye-Like Nanostructure Array on Transparent Glass with Enhanced Antireflection for Solar Cells[J]. Ceramics International, 2021, 47(13): 18367-18375.

[10] Lan S H, Song J H, Lee M G, et al. Continuous roll-to-flat thermal imprinting process for large-area micro-pattern replication on polymer substrate[J]. Microelectronic Engineering, 2010, 87(12): 2596-2601.

[11] TAN H, GILBERTSON A, CHOU S Y. Roller Nanoimprint Lithography[J]. Vacuum Science Technol B, 1998, 16(6): 3926-3928.

[12] GUO C W, FENG L, ZHAI J, et al. Large-Area Fabrication of a Nanostructure-Induced Hydrophobic Surface from a Hydrophilic Polymer[J]. Chemphyschem, 2004, 5(5): 750-753.

[13] YOUN S W, Iwara M, Goto H, et al. Prototype development of a roller imprint system and its application to large area polymer replication for a microstructured optical device[J]. Materials Processing Technology, 2008, 200: 76-85 .

[14] HUANG X F, YANG D Y, WAN Z P, et al. Micro-Rolling Forming of Light Extraction Structure on Substrate for LED Chip-on-Board Package[J]. International Journal of Precision Engineering and Manufacturing, 2020, 21(9): 1729-1737.

[15] YANG W, ZHANG Z, MING W Y, et al. Study on Shape Deviation and Crack of Ultra-thin Glass Molding Process for Curved Surface[J]. Ceramics International, 2022, 48(5): 6767-6779.

[16] 王鑫, 龚峰, 张志辉, 等. 用于玻璃热压印的高温快速均匀加热模块的制造及优化[J]. 光学精密工程, 2023, 31(15): 2203-2217.

WANG X, GONG F, ZHANG Z H, et al. Fabrication and Optimization of High-Temperature Uniform Rapid Heating Module for Glass Hot Embossing[J]. Optics and Precision Engineering, 2023, 31(15): 2203-2217.

[17] DESHMUKH S S, GOSWAMI A. Current Innovations in Roller Embossing-A Comprehensive Review[J]. Microsystem Technologies, 2022, 28(5): 1077-1114.

[18] DUMOND J J, YEE LOW H. Recent Developments and Design Challenges in Continuous Roller Micro- and Nanoimprinting[J]. Journal of Vacuum Science Technology B: Microelectronics and Nanometer Structures, 2012, 30(1): 010801.

[19] Mathiesen D, Kakumani A, Dupaix R B. Experimental Characterization and Finite Element Prediction of Large Strain Spring-Back Behavior of Poly[J]. Engineering Materials and Techchnolegy Transactions, 2019, 141(3): 031005-031017.

[20] Zhou T, Yan J, Masuda J, et al. Investigation on the viscoelasticity of optical glass in ultraprecision lens molding process[J]. Journal of Materials Processing Technology, 2009, 209(9): 4484-4489.

[21] LI K S, XU G, LIU X H, et al. Deformation Behavior of Glass Nanostructures in Hot Embossing[J]. ACS Applied Materials & Interfaces, 2020, 12(32): 36311- 36319.

[22] 谢苗, 董钰峰, 阚彦淇. 隔热屏辊压成型作业中压下系统力学特性[J]. 辽宁工程技术大学学报, 2021, 40(3): 234-240.

XIE M, DONG Y F, KAN Y Q. Mechanical Characteristics of Rolling System in Insulation Screen Roll Forming[J]. Journal of Liaoning Technical University, 2021, 40(3): 234-240.

[23] Ahn S H, Guo L J. Large-Area Roll-to-Roll and Roll-to- Plate Nanoimprint Lithography: A Step toward High- Throughput Application of Continuous Nanoimprinting[J]. Acs Nano, 2009, 3(8): 2304-2310.

[24] PENG Y F, SHEN B Y, WANG Z Z, et al. Review on Polishing Technology of Small-Scale Aspheric Optics[J]. The International Journal of Advanced Manufacturing Technology, 2021, 115(4): 965-987.

[25] LUO H, YU J W, HU J Z, et al. Effects of Uniform/Nonuniform Interface Friction on Mold-Filling Behavior of Glass Microarray: A Numerical-Experimental Study[J]. Tribology Letters, 2022, 70(1): 20.

[26] HUANG H, YANG W, MING W, et al. Mechanism of Spring Back Behavior in Ultra-thin Glass Molding Process: A Molecular Dynamics Study[J]. Journal of Non-Crystalline Solids, 2022, 596: 121841.

Development and Process Optimization of Large Area Micro-structure Roller-to-Plate Hot Stamping Device

LI Qinjun, LI Bo, GONG Feng, YAN Chao*

(Shenzhen Key Laboratory of High Performance Nontraditional Manufacturing, College of Mechatronics and Control Engineering, Shenzhen University, Guangdong Shenzhen 518060, China)

The work aims to develop a new roller-to-plate hot stamping device for micro-structure machining and study the effect of rolling parameters on the micro-structure forming of optical polymer under different mold structures and the warping law of large-size PMMA samples. A scanning continuous rolling process based on line contact was used and the rolling experiments were carried out by linear groove mold and stainless steel mesh mold respectively. Then, the optimal process parameter range was determined according to the experimental results. When the roller temperature was 150 ℃ to 180 ℃, the plate temperature was 25 ℃, the forming force was 200 N to 500 N, and the rolling speed was 1 mm/s, the linear groove replication rate of large-size PMMA samples could reach 90%, and the coverage rate of micro-cylindrical structure on 40 mm×40 mm PMMA substrate was as high as 95%. After the optimization of rolling process parameters, the stable and continuous rolling forming of large area groove array and circular microlens of polymer can be realized. In order to solve the problem of large area optical polymer warping, double-sided hot rolling experiments have been carried out. It is found that the maximum height deviation of microlens samples after secondary forming is less than 0.16 mm, and the warping is effectively suppressed.

roller-to-plate hot stamping device; micro-structure; optical polymer; device development; process optimization

10.3969/j.issn.1674-6457.2024.02.019

TG156.99

A

1674-6457(2024)02-0157-08

2023-10-20

2023-10-20

国家自然科学基金(U2341272,52171076)

National Natural Science Foundation of China (U2341272, 52171076)

李钦军, 李波, 龚峰, 等. 大面积微结构辊对板热压印装置研发及工艺优化[J]. 精密成形工程, 2024, 16(2): 157-164.

LI Qinjun, LI Bo, GONG Feng, et al. Development and Process Optimization of Large Area Micro-structure Roller-to-Plate Hot Stamping Device[J]. Journal of Netshape Forming Engineering, 2024, 16(2): 157-164.

(Corresponding author)