高温环境Si3N4陶瓷与M50钢材料的球盘配副与润滑油量对摩擦学行为的影响研究

2024-03-05潘盈卓吕宝华刘明辉白鹏鹏孟永钢

潘盈卓, 吕宝华, 马 楷, 刘明辉, 程 洁, 曹 辉, 白鹏鹏, 孟永钢, 田 煜*

(1. 中国矿业大学(北京) 机电与信息工程学院, 北京 100083;2. 清华大学 高端装备界面科学与技术全国重点实验室, 北京 100084;3. 中航机载系统有限公司, 北京 100000;4. 中国石化润滑油有限公司 合成油脂研究院, 重庆 400039;5. 洛阳LYC轴承有限公司 航空精密轴承国家重点实验室, 河南 洛阳 417023)

耐高温轴承是涡轮发动机的核心零部件,高温、高速、复杂的载荷状况以及可能发生的断油工况,使得润滑失效引起的滑移损伤成为涡轮发动机轴承磨损失效的主要原因之一[1-3]. Si3N4陶瓷中Si-N为高强度共价键,而且整体结构由六方晶胞组成,本身具有十分优秀的耐高温和高硬度等特性[4],在水基、醇基和油基润滑下均能表现出良好的润滑性能[5-7]. Si3N4陶瓷表面疏松多孔,石墨、Ni-MoS和CaF/Ag等固体润滑剂能够在其表面形成结合力较强的膜结构,改善其摩擦磨损性能[8-10]. M50钢具有很高的热硬性,主要与其晶相中存在碳化钼有关[11]. 为进一步增强M50钢的耐磨性能,Xie等[12]采用Ti、N离子共注的方式,明显提高了M50钢的表面硬度;Rosado等[13]通过在M50钢表面镀DLC固体润滑剂,明显降低了其高温条件下的磨损率. Si3N4陶瓷与M50钢都广泛用作耐高温轴承材料[14-15].因此开展Si3N4陶瓷与M50钢在极端工况下的控油润滑研究有着十分重要的工程意义.

在控油润滑的研究中,尤以乏油润滑为重. 以Grubin理论提出的润滑油膜的膜厚主要是在润滑接触的进口区域发展为基础,Wedeven等[16-17]在研究乏油弹性接触中薄膜厚度变化时,将乏油润滑定义为进口油膜厚度填充不足,致使压力累积延迟的现象,这标志着乏油润滑理论的开端. 之后,Chevalier等[18]利用实际中更容易测量的表面上油量来描述乏油程度;Cann等[19]从接触规模、速度、油的体积和黏度等方面出发,建立了油润滑接触面充分淹水到乏油状态过渡的判据;Faraon等[20]绘制了乏油条件下的Stribeck曲线. 极大的丰富和发展了乏油润滑理论.

近年来,乏油润滑理论的研究主要分为两大类,一是采用数值分析的手段进行乏油状态的预测,如白新瑞等[3]采用数值解法,研究了乏油条件下供油层厚度、载荷和转速对圆柱滚子轴承润滑性能的影响;Hager等[21]建立了适用于不同润滑状态的滚动轴承油膜厚度计算模型;孙浩洋等[22]采用数值方法研究了供油量对对数滚子弹流润滑特性的影响,指出了滚子动压效应随供油量的减小而减弱进而降低压力的边缘效应,进行了轴承滚子在富油、乏油工况下凸度的设计. 二是采用试验验证的手段进行乏油机理的探索,Liu等[23]采用试验的方式研究了不同摩擦副的最小量润滑摩擦学界面;张涛等[24]在光学滑块轴承试验台上进行不同供油量的滑动接触流体动力润滑试验,提出乏油膜厚变化的临界速度,证明了乏油膜具有一定的承载能力和黏滞阻力;宋高昂等[25]研究了M50钢从乏油到干摩擦过程的磨损机理变化. 以上研究大多建立在常温常压且低载荷的工况之下,能够对乏油理论在工程实际上的应用起重要的指导作用,但对于极端工况(高温、高压、高速和高载等),指导作用却十分有限,因此针对极端工况下的乏油润滑的研究亟待开展.本工作中基于耐高温轴承所处的极端工况为研究条件,以100和200 ℃高温,200 N载荷作为轴承极端工况的试验条件,对Si3N4陶瓷与M50钢在富油(100 μL)、足量油(10、5 μL)、乏油(3 μL)等油量下进行摩擦磨损试验,研究耐高温轴承材料Si3N4陶瓷与M50钢的乏油润滑摩擦磨损机理.

1 试验部分

1.1 试验材料的准备

试验采用的陶瓷试样为Si3N4陶瓷(中材高新氮化物陶瓷有限公司生产),采用的钢试样为M50钢(洛阳LYC轴承有限公司提供,牌号8Cr4Mo4V),2种材料的力学性能列于表1中. 采用的润滑介质为Mobil Jet Ⅱ航空润滑油(埃克森美孚公司生产),润滑油典型性质列于表2中(TAN表示总酸度). 采用大龙TopPette单道可调移液枪控制润滑油添加量,其中0.5~10 μL量程的移液枪控制3和5 μL的润滑油量,2~20 μL量程的移液枪控制10 μL的润滑油量,20~200 μL量程的移液枪控制100 μL的润滑油量. 分别委托2种材料的生产商将Si3N4陶瓷与M50钢加工成直径ϕ24 mm、厚度7.88 mm的盘以及直径为ϕ10.3 mm的球. 采用白光干涉仪(翟柯莱姆达(上海),型号NeXView)对所有试样表面进行观测,找出表面粗糙度小于0.015 μm的Si3N4陶瓷球与M50钢球,备用为试验上试样;找出表面粗糙度小于0.05 μm的Si3N4陶瓷盘备用为试验下试样;因M50钢盘表面加工质量较差,分别采用目数为300、600和1 200的砂纸对其表面进行抛光处理,使其表面粗糙度低于0.05 μm,备用为试验下试样. 之后依次用石油醚、丙酮和无水乙醇对挑选与处理后的试验试样进行超声清洗,并放入无水乙醇中备用.

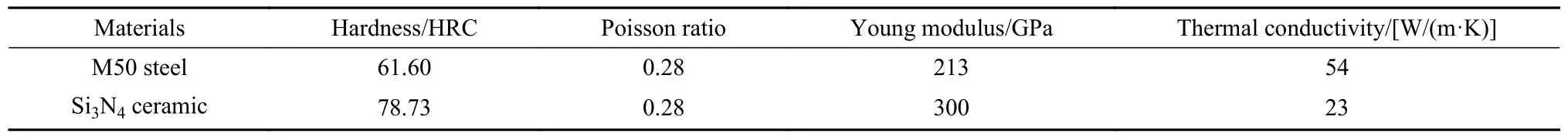

表1 M50钢与Si3N4陶瓷的力学性能Table 1 Mechanical properties of M50 steel and Si3N4 ceramic

表2 Mobil Jet II航空润滑油典型性质Table 2 Typical properties of Mobil Jet II

1.2 试验内容及过程

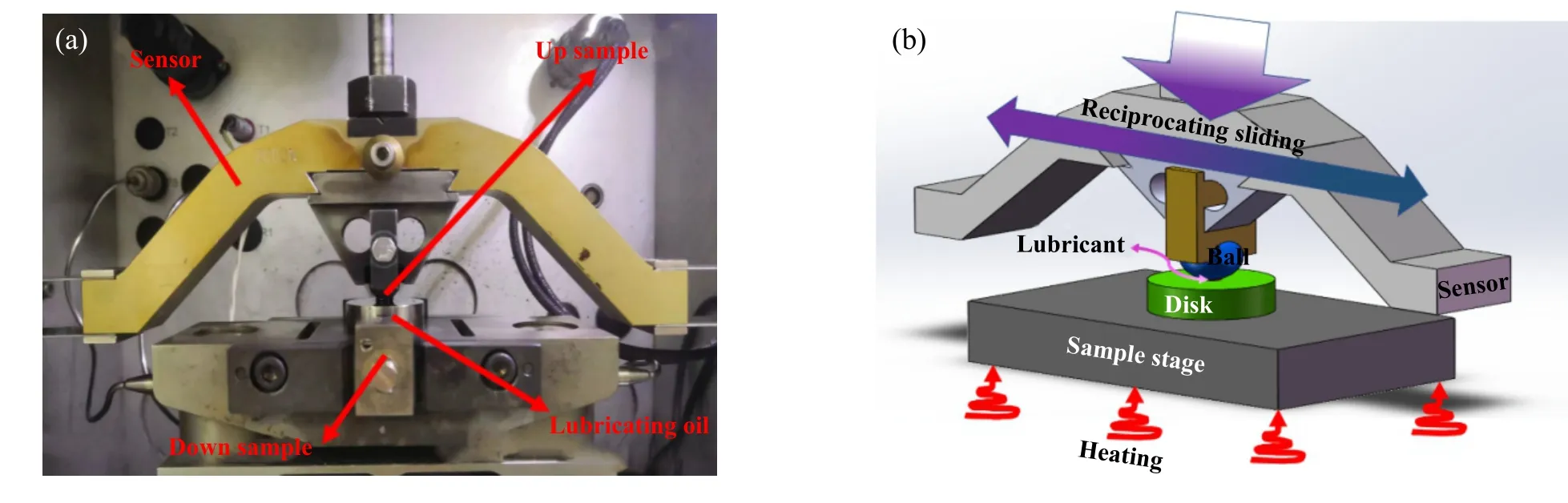

在SRV-IV微动摩擦磨损试验机上进行高温摩擦磨损试验,如图1所示. 往复运动频率为50 Hz、振幅为1 mm,相对摩擦时长为1 h. 首先以M50钢球、Si3N4陶瓷球作为上试样,以M50钢盘作为下试样,分别采用100、10和5 μL的润滑油进行200 ℃的高温控油润滑试验. 之后,将摩擦副换为M50 (球)-M50 (盘)、Si3N4(球)-M50 (盘)、M50 (球)-Si3N4(盘)和Si3N4(球)-Si3N4(盘),分别以足量油(10 μL)、乏油(3 μL)作为润滑条件,在100和200 ℃下进行富油、乏油润滑试验. 试验结束后分别用石油醚、无水乙醇对试样表面进行清洗,去除表面残留的磨屑和润滑油等物质. 摩擦磨损试验后的表面磨痕形态采用光学显微镜(基恩士,VHX-6000)进行观测;磨痕形貌及磨损体积采用白光干涉仪(翟柯莱姆达(上海),型号NeXView)进行观测与计算;磨痕微观区域化学组分表征分别采用配有X射线能谱仪的场发射环境扫描电子显微镜(FEIQuanta 200 FEG)、X射线光电子能谱仪(塞默氏公司(英国),型号250XI)进行观测.

Fig. 1 SRV4 friction and wear testing machine:(a) clamping photograph, (b) schematic diagram of experiment图1 SRV4摩擦磨损试验机:(a)装夹图;(b)试验示意图

2 结果与讨论

2.1 高温控油试验

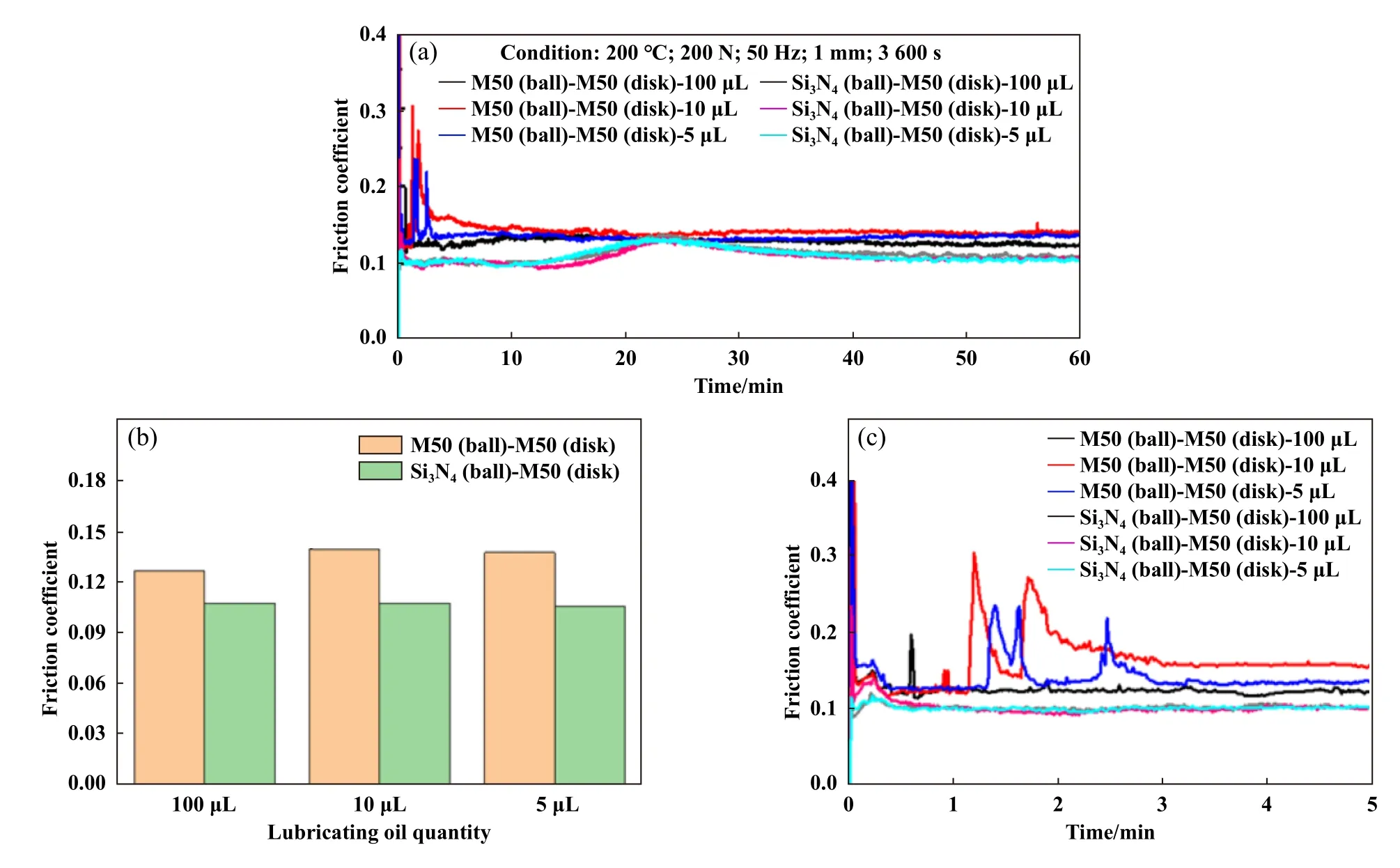

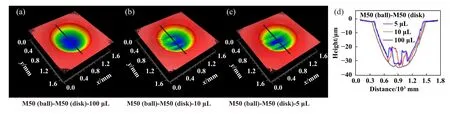

以M50钢盘作为下试样,M50钢球、Si3N4陶瓷球分别作为上试样在100、10和5 μL润滑油量下的高温摩擦磨损试验结果如图2所示.

Fig. 2 Under different oil amounts, M50 (ball) - M50 (disk), Si3N4 (ball) - M50 (disk) friction test performance test:(a) graph of fraction coefficient over time; (b) fraction coefficient diagram after stabilization;(c) graph of fraction coefficient over time in the running phase图2 不同油量下,M50 (球)-M50 (盘)、Si3N4 (球)-M50 (盘)摩擦试验性能测试:(a)摩擦系数随时间变化图;(b)稳定后摩擦系数;(c)跑合阶段摩擦系数随时间变化图

当摩擦趋于稳定后,M50 (球)-M50 (盘)在100、10和5 μL油量下的摩擦系数分别为0.127、0.14和0.138;Si3N4(球)-M50 (盘)在100、10和5 μL油量下的稳定摩擦系数分别为0.108、0.108和0.106. 可以看出,在所加油量相对充足的情况下,Si3N4(球)-M50 (盘)的摩擦系数明显小于M50钢自配副的摩擦系数. 此外,Si3N4(球)-M50 (盘)的摩擦系数在随时间变化过程中峰值出现在24 min左右,且未超过0.14,明显区别于M50钢自配副在摩擦开始阶段的剧烈磨合. 由此可见润滑油对于Si3N4(球)-M50 (盘)的润滑效果优于M50钢自配副.

表1 中已列出M50钢与Si3N4陶瓷的泊松比E与杨氏模量 µ. 球的曲率半径记作 ρ,泊松比与杨氏模量分别记作E1、 µ1;盘的泊松比与杨氏模量分别记作E2、µ2. 根据球面接触最大赫兹接触应力(记作σHmax),由公式(1)计算得出200 N下M50 (球)-M50 (盘)的σHmax为1.79 GPa,Si3N4(球)-M50 (盘)的σHmax为1.99 GPa,而航空发动机主轴承正常工况下接触应力小于1.7 GPa[26],故2种配副均处在极端工况下.

另外,由表1可以看出,Si3N4陶瓷导热系数明显低于M50钢的导热系数,在相对摩擦过程中,Si3N4(球)-M50 (盘)配副产生的局部高温更难以耗散,摩擦生热聚集于接触区域会导致该区域润滑油黏度下降,在降低摩擦系数的同时会使润滑膜的承载能力变差[27-28].

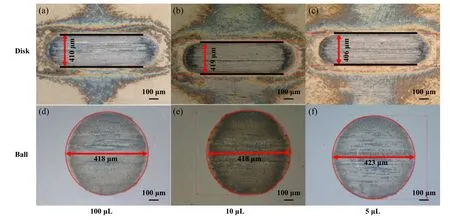

采用基恩士VHX-6000光学显微镜对磨损表面进行观测,所得M50 (球)-M50 (盘)、Si3N4(球)-M50 (盘)相对摩擦1 h的磨痕宽度图,如图3和图4所示. 图3中球磨痕直径、盘磨痕宽度均在1 100 μm左右;图4中球磨痕直径、盘磨痕宽度均在420 μm以下,明显小于M50钢自配副. 由于Si3N4陶瓷球与M50钢球曲率半径相同,所以更小的磨痕直径意味着更小的磨损体积,因此在同样的工况下长摩1 h后,Si3N4陶瓷球磨损体积小于M50钢球的磨损体积,Si3N4陶瓷球更耐磨.

Fig. 4 Wear scars of Si3N4 (ball)-M50 (disk) after 1 h grinding under electron microscope with different oil quantities:(a) disk-100 μL; (b) disk-10 μL; (c) disk-5 μL; (d) ball-100 μL; (e) ball-10 μL; (f) ball-5 μL图4 不同油量Si3N4 (球)-M50 (盘)配副长摩1 h后在电子显微镜下的磨斑图:(a)盘-100 μL;(b)盘-10 μL;(c)盘-5 μL;(d)球-100 μL;(e)球-10 μL;(f)球-5 μL

观察图3中M50钢盘的磨痕,可以看出磨痕以明显的条状犁沟与深槽为主,证明其在摩擦过程中发生了严重的磨粒磨损[29-30]. 并且随着润滑介质使用量的下降[图3(a~c)],磨痕中条状深槽的密度变大. 出现该现象的原因是:油量减少而使得单位体积润滑油中磨粒浓度上升,对钢表面切削作用加强,使得条状深槽的密度变大. 观察图4中M50钢盘、钢球的磨痕,可以看出磨痕中出现密集的点状剥落,并且周围有着明显的反应物残留. 说明Si3N4(球)-M50 (盘)在摩擦过程中有摩擦膜的生成,这些摩擦膜在一定程度上起到了抑制磨损的作用,降低了M50 (盘)表面上的磨痕宽度[31-32].

用三维白光干涉仪对M50钢盘磨损表面进行观测,磨痕形貌如图5所示. M50钢自配副在100 μL油量下长摩过后磨痕深度最深为1.8 μm;在10 μL下长摩,磨痕最深超过10 μm,当油量减少至5 μL时,磨痕最深为8 μm. Si3N4(球)-M50 (盘)摩擦副在100、10和5 μL油量下长摩后,磨痕形貌基本一致,最深处不超过2 μm.对比2对摩擦副在不同油量下长摩后的磨痕形貌,可以看出M50钢自配副在摩擦过程中的磨损行为受油量变化影响较大,Si3N4(球)-M50 (盘)在摩擦过程中的磨损行为受油量变化影响较小.

结合图3中(a~c)与图5中M50 (球)-M50 (盘)的磨痕形貌图,可以看出100 μL油量磨痕图中条状犁沟较之于10 和5 μL深度更浅,均小于2 μm,说明在100 μL油量进行长摩时,磨粒对M50钢表面的切削作用较小,表现出更好的耐磨性. 这是因为,随着润滑油量的增加,单位体积润滑油中磨粒密度减小,切削区域逐渐变疏,难以集中发生于同一区域,减少了深沟与深槽的出现.

图6 所示为M50 (球)-M50 (盘)、Si3N4(球)-M50 (盘)2种配副在100、10和5 μL油量下磨损率的比较图. 图6(a)所示为下试样盘的磨损率,可以看出:M50自配副相对摩擦时,除100 μL条件之外,盘磨损率均大于17×10–8mm3/(N·m),远大于Si3N4(球)-M50 (盘)的磨损率.图6(b)所示为上试样球的磨损率,其中M50钢球的磨损率均超过100×10–8mm3/(N·m),远大于Si3N4陶瓷球的磨损率. 可以得出结论:当未发生润滑失效时Si3N4(球)-M50 (盘)配副相较于M50钢自配副具有更优良的抗磨损性能.

Fig. 6 Wear rate diagram of M50 (ball)-M50 (disk) and Si3N4 (ball)-M50 (disk):(a) the wear rate of disk; (b) the wear rate of ball图6 M50 (球)-M50 (盘)、Si3N4 (球)-M50 (盘)不同油量下的磨损率对比图:(a)盘磨损率;(b)球磨损率

图6 (b)所示为M50 (球)-M50 (盘)在100 μL油量下球的磨损率均为10和5 μL油量下的1.4倍,而图3中不同油量下球的磨痕直径相差最大不超过最小直径的0.07倍,两者相差过大. 为此对M50 (球)-M50 (盘)在不同油量下长摩1 h球磨痕形貌图进行了观测,如图7所示. 发现在10和5 μL油量下,由于盘表面在摩擦过程中有较深犁沟的出现,导致该区域中球盘表面的距离增大、油膜承压减小,含磨粒的润滑油对球表面的切削作用减弱,在球表面生成较为明显条状凸起,减小了M50钢球的磨损率.

Fig. 7 Three-dimensional topography of M50 ball flattens after 1 h grinding under white light interferometer:(a) 100 μL; (b) 10 μL; (c) 5 μL; (d) grinding crack track of M50 (ball)图7 M50球长摩1 h后在白光干涉仪下的三维形貌展平图:(a) 100 μL;(b) 10 μL;(c) 5 μL;(d) M50球的磨痕轨迹

图6 所示为Si3N4(球)-M50 (盘)配副在100、10 和5 μL油量摩擦时,球的磨损率保持在0.6×10–8mm3/(N·m)左右、盘的磨损率保持在4×10–8mm3/(N·m)左右,不同油量下球盘磨损率均相差不大,可以认为Si3N4(球)-M50 (盘)配副的磨损率基本不受油量变化的影响.

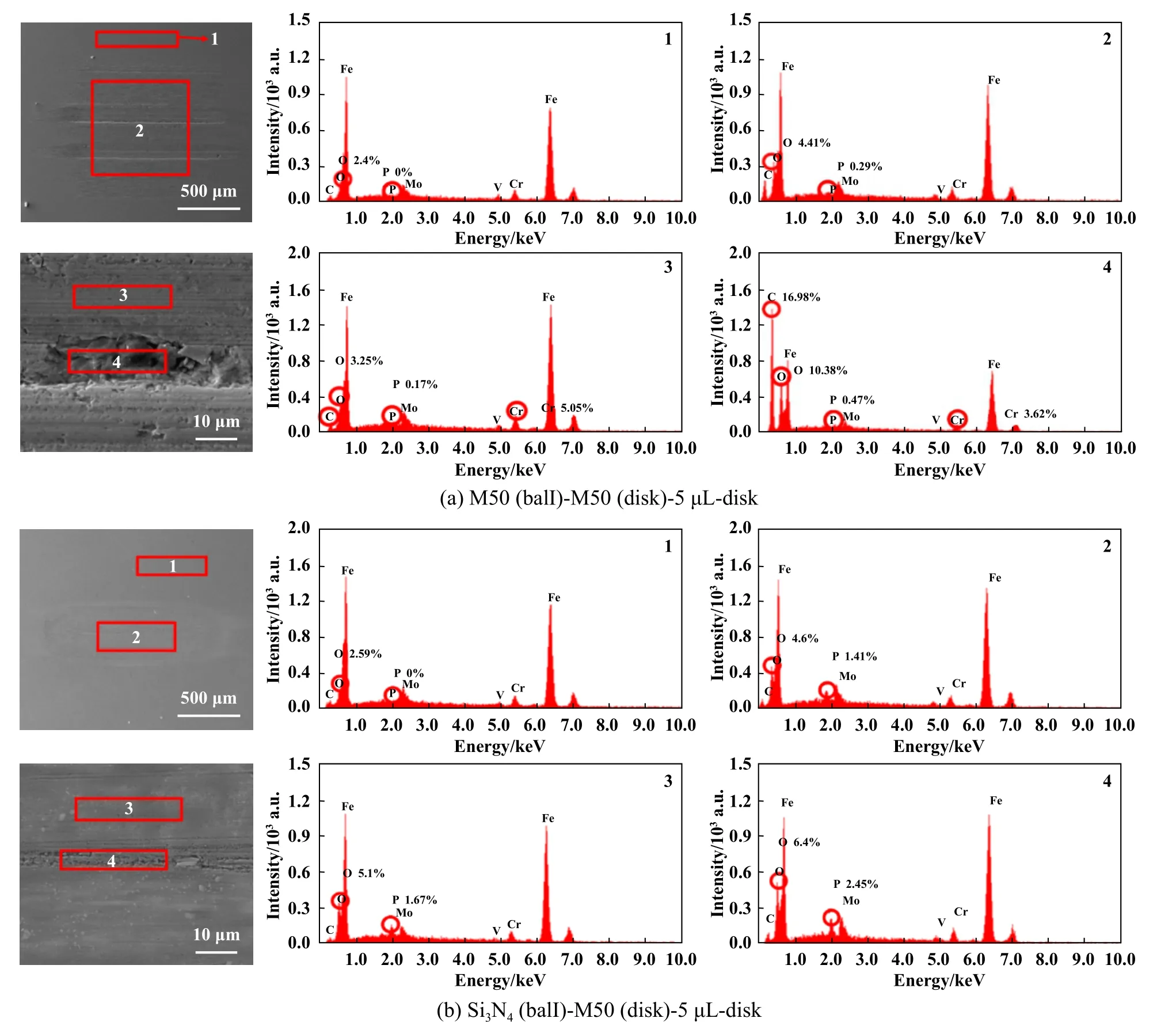

为了进一步探究M50 (球)-M50 (盘)、Si3N4(球)-M50 (盘)2种配副的摩擦磨损机理,采用配有X射线能谱仪的场发射环境扫描电子显微镜对5 μL油量条件下2种摩擦配副长摩后盘的磨损表面进行观测,观测前再次分别用石油醚、丙酮和乙醇对磨损试样进行超声清洗,保证试样表面没有润滑油残留,结果如图7所示.

图8 (a)所示为M50自配副在5 μL油量下长摩1 h后下试样钢盘磨损表面表征图,其中1、2分别为钢盘的基体区域与磨痕区域. 通过EDS分析,可以看出基体区域表面的氧质量分数占比为2.4%且不含P元素,磨痕区域氧质量分数占比升高至4.41%,出现P元素,质量分数约为0.29%,占比较少,但仍有残留. 由于P元素只在润滑油中含有,所以M50钢自配副在摩擦过程中与润滑油发生了反应. 此反应可能会在M50钢表面生成含P氧化膜,并且在磨粒磨损过程中被清除. 图8(a)中3、4分别为M50钢盘磨痕区域内正常磨损位置与严重磨损位置的SEM和EDS表征图. 严重磨损位置[图8(a)中4]以凹坑的形式存在,它的出现是诱发表面在摩擦过程中产生犁沟、凹槽等形貌的重要因素. 通过EDS分析,可以看出凹坑区域相较于正常划痕区域C、O含量有了明显上升,分别升高了16.12%和7.13%(质量分数),可能是由于高温摩擦过程中润滑油在此处氧化、结焦积碳所致. 此外,凹坑区域相较于正常划痕区域Cr元素质量分数降低了1.43%. Cr元素含量增加可以提高合金钢的强度、硬度以及耐磨性能. 因此Cr质量分数仅有3.62%的区域相比于Cr质量分数为5.05%的区域会发生更为严重的磨损.

Fig. 8 SEM micrographs and EDS analysis of M50 (ball)-M50 (disk)、Si3N4(ball)-M50 (disk) of M50 disk after 1 h grinding at 5 μL oil, 200 ℃ and 200 N图8 5 μL油量下,M50 (球)-M50 (盘)、Si3N4 (球)-M50 (盘)在200 ℃、200 N载荷下长摩1 h后M50 (盘)形貌的SEM照片和EDS分析图

图8 (b)所示为Si3N4(球)-M50 (盘)在5 μL油量下长摩1 h后M50钢盘磨损表面SEM和EDS表征图,其中1、2 分别为M50 钢盘基体区域与磨痕区域. 通过EDS分析,可以看出磨痕区域相较于基体区域P质量分数从0%上升至1.41%,O质量分数从2.59%上升至4.6%. 说明了在Si3N4(球)-M50 (盘)摩擦过程中,M50钢表面的元素被进一步氧化,并与含P润滑油发生了化学反应. 图8(b)中3、4分别为M50钢盘磨痕区域中正常磨损位置与严重磨损位置的SEM和EDS分析图. 通过EDS分析可以看出:两区域内均含有P元素,且质量分数均超过1.5%,此外O元素含量相较于未磨损表面均具有显著提高. 说明M50钢与含P润滑油的生成的物质分布于磨痕区域的不同位置,相互连结,形成摩擦膜.

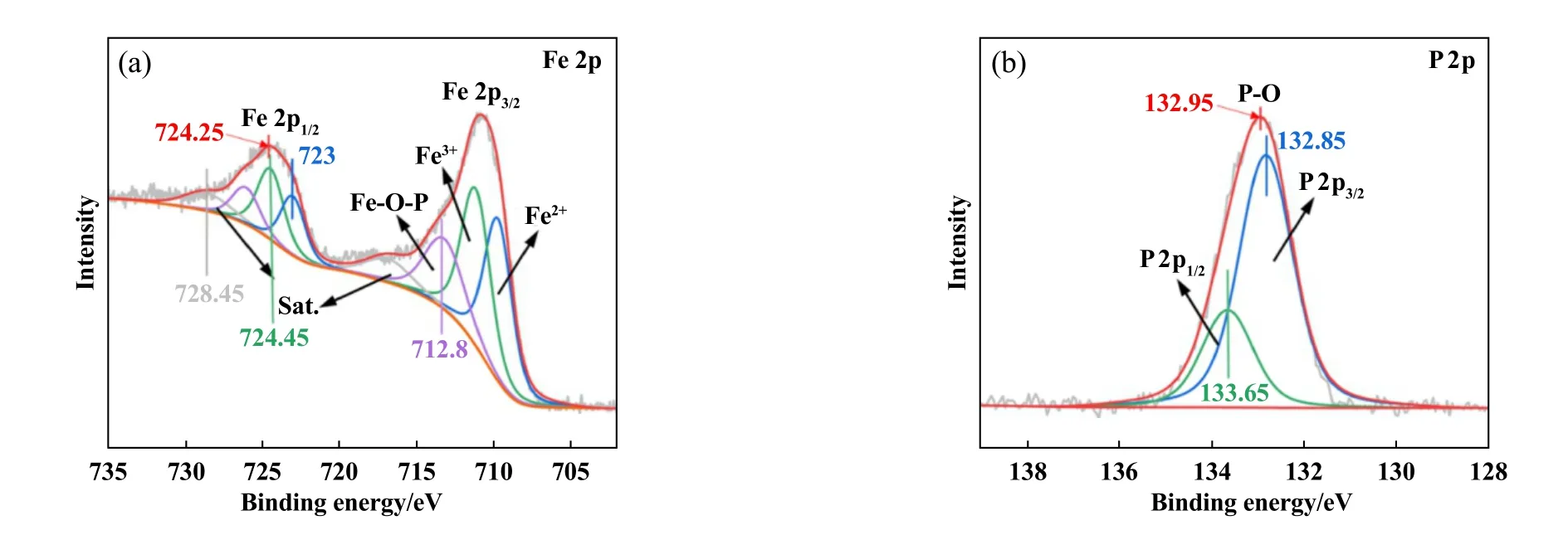

图9 所示为Si3N4(球)-M50 (盘)在5 μL油量下长摩1 h后的摩擦膜表面Fe、P元素的XPS图谱. 其中Fe 2p分析结果如图9(a)所示,初始光谱是1个具有结合能BE (Fe 2p1/2)=724.25±0.2 eV的不对称自旋轨道组分Fe 2P1/2-Fe 2P3/2的偶极子呈现. 经反卷积分成4条双峰曲线,BE (Fe 2p1/2)=723±0.2 eV、BE (Fe 2p1/2)=724.45±0.2 eV的自旋轨道组分分别与Fe3+、Fe2+有关. Fe3+的出现说明摩擦膜内含有Fe的完全氧化物,证明摩擦过程中有氧化反应的发生. Fe2+有可能是Fe元素与润滑油高温摩擦变质而产生的酸性物质发生反应的结果. BE(Fe 2p3/2)=712.8±0.2 eV的自旋轨道组分与Fe-P-O键有关,说明润滑油中的含P组分在摩擦过程中参与反应并生成摩擦膜,成分可能是FePO4. 图9(b)是P 2p的分析谱图,P元素在摩擦反应膜中主要以P-O键的形式存在,以PO43+的形式与不同金属离子结合生成磷酸盐.对于高温重载的摩擦副,润滑油中的含P添加剂在摩擦过程中与金属表面迅速生成反应膜,这种化学反应膜熔点高,剪切强度低,与金属表面联结牢固,可以起到保护金属表面的作用[33-37].

Fig. 9 XPS register red in the Fe 2p and P 2p with the use of Al Kα, radiation for the sample of M50 steel grinding surface of Si3N4 (ball)-M50 (disk) after 1 h grinding at 5 μL oil, 200 ℃ and 200 N:(a) Fe 2p; (b) P 2p图9 使用射线源为Al Kα的XPS对Si3N4 (球)-M50 (盘)在200 ℃、200 N载荷下长摩1 h后M50 (盘)磨痕表面进行扫描:(a) Fe 2p;(b) P 2p

严重磨损位置[图8(b)中4]相较于正常磨损区域[图8(b)中3],P、O元素质量分数有了进一步的升高,分别达到了2.45%与6.4%. 说明该区域发生了过量的化学反应,导致该区域的表面质量降低,从而加剧了磨损,而磨损的加剧又增大了该区域的粗糙度,使得暴露于润滑剂中的基体表面积增大,又反过来加剧了化学腐蚀,如此相互促进,导致了腐蚀磨损的发生[38].综合图8及图6(b),可以发现正是因为Si3N4陶瓷球的耐磨性能,使得Si3N4(球)-M50 (盘)在摩擦过程中相较于M50钢自配副产生更少的磨屑,磨粒磨损作用减轻,下试样表面的反应膜得以保持,表现出良好的耐磨性能.

2.2 不同配副方式的高温足量油、乏油对比试验

在100以及200 ℃条件下以200 N的载荷分别对M50 (球)-M50 (盘)、Si3N4(球)-M50 (盘)、M50 (球)-Si3N4(盘)和Si3N4(球)-Si3N4(盘)进行足量油(10 μL)和乏油(3 μL)润滑长摩试验,时长1 h,试验结果如图10所示. 图10(a~b)所示分别为不同摩擦副在100 ℃足量油和100 ℃乏油条件下的摩擦系数变化图. 当达到稳定摩擦阶段时,不同状态下Si3N4(球)-Si3N4(盘)摩擦副均具有最小的摩擦系数,分别为0.116和0.105;Si3N4(球)-M50 (盘)和M50 (球)-Si3N4(盘)2种配副的摩擦系数相近,在足量油、乏油条件下分别约为0.133、0.121;M50钢自配副在足量油、乏油条件下的摩擦系数最高,分别为0.152、0.152. 综上,可以看出在100 ℃下,Si3N4(球)-Si3N4(盘)具有较好的摩擦性能;足量油(10 μL)、乏油(3 μL)润滑状态对于不同摩擦副摩擦系数的变化影响不大.

Fig. 10 At 100 ℃ and 200 ℃, friction coefficient of different friction pair under rich oil (10 μL) and starved oil(3 μL) lubrication conditions:(a) 100 ℃-10 μL; (b) 100 ℃-3 μL; (c) 200 ℃-10 μL; (d) 200 ℃-3 μL图10 100、200 ℃时,200 N载荷下不同摩擦副在足量油(10 μL)、乏油(3 μL)润滑状态下摩擦系数随时间变化图:(a) 100 ℃-10 μL、(b) 100 ℃-3 μL、(c) 200 ℃-10 μL、(d) 200 ℃-3 μL

图10 (c)所示为不同摩擦配副在200 ℃足量油条件下摩擦系数随时间变化图,可以看出当达到稳定摩擦阶段时,Si3N4(球)-Si3N4(盘)摩擦副具有最小的摩擦系数,约为0.072;M50 (球)-M50 (盘)、M50 (球)-Si3N4(盘)摩擦副摩擦系数相近且最大,约为0.14. 图10(d)所示为不同摩擦配副在高温乏油条件下摩擦系数随时间变化图,可以看出在时长为1 h的摩擦过程中,仅有M50 (球)-Si3N4(盘)摩擦副未发生润滑失效,且到达稳定摩擦阶段后,摩擦系数稳定在0.153左右;M50 (球)-M50 (盘)摩擦副在短暂而剧烈的磨合过后进入摩擦系数为0.13~0.15的稳定摩擦阶段,并在30 min时润滑失效,发生剧烈摩擦;Si3N4(球)-M50 (盘)、Si3N4(球)-Si3N4(盘)摩擦副在高温乏油的条件下没有形成有效边界润滑,在摩擦的起始阶段就发生了剧烈的摩擦.综合对比图10(a, c)、(b, d),温度对不同润滑油量的润滑状态影响较大,在足量油状态下表现为摩擦系数上升,润滑状态变差. 在乏油状态下的影响主要表现为润滑失效.

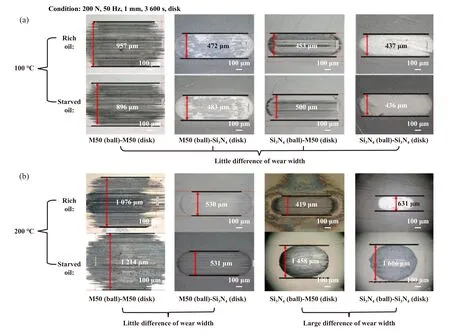

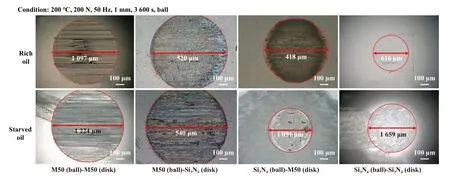

图11 (a)所示为100 ℃不同配副长摩1 h后,足量油、乏油条件下下试样盘的磨痕对比图. 可以看出不同摩擦副在足量油、乏油条件下磨痕宽度差异不大.图11(b)所示为200 ℃不同配副的磨痕对比图,在乏油状态下Si3N4(球)-M50 (盘)、Si3N4(球)-Si3N4(盘)发生了严重的磨损,磨痕成椭圆坑状,在摩擦过程中甚至会发生崩屑,足可见温度对于乏油状态摩擦副的磨损影响非常大. 然而,观察M50 (球)-Si3N4(盘)的磨痕,可以发现其宽度几乎不受温度、油量变化的影响,联系图10中摩擦系数变化,可以知道M50 (球)-Si3N4(盘)在不同温度、不同润滑状态下均没有发生润滑失效. 因此使用M50钢作为轴承滚珠材料、Si3N4陶瓷作为轴承内外圈材料,对解决耐高温轴承乏油失效问题提供了一定的参考价值.

Fig. 11 Optical micrographs of the M50 disk wear scars of different pairs after 1 h grinding under the condition of rich oil (10 μL) and starved oil (3 μL):(a) 100 ℃; (b) 200 ℃图11 足量油(10 μL)、乏油(3 μL)条件下不同摩擦配副长摩1 h后M50盘磨斑形貌的光学显微镜照片:(a) 100 ℃;(b) 200 ℃

图11 所示为在200 ℃条件下不同摩擦副在足量油(10 μL)、乏油(3 μL)长摩过后,球的磨痕表面. 可以看出M50 (球)-Si3N4(盘)在富油、乏油情况下磨斑面积几乎无变化,且磨斑面积相对于M50 (球)-M50 (盘)小很多,说明M50 (球)-Si3N4(盘)是200 ℃时足量油、乏油条件下最合适的配副. 此外,可以观察到M50 (球)-Si3N4(盘)、Si3N4(球)-M50 (盘)在磨损过后,球表面有反应膜残留. 由图11、图12中Si3N4(球)-Si3N4(盘)的磨损表面可知,Si3N4陶瓷因其良好的耐腐蚀性并不会与润滑油等发生反应生成反应膜[39]. 因此Si3N4(球)-M50(盘)反应膜主要生成于下试样的整个磨痕区域上;M50 (球)-Si3N4(盘)反应膜主要生成于上试样球的整个磨痕区域上.

Fig. 12 Optical micrographs of the M50 ball scars of different pairs after 1 h grinding under the condition of rich oil(10 μL) and starved oil (3 μL)图12 足量油(10 μL)、乏油(3 μL)条件下不同摩擦配副长摩1 h后M50球磨斑形貌的光学显微镜照片

图13 所示为不同摩擦配副的下试样在不同条件下长摩1 h后的磨损体积. 可以看出M50 (球)-M50 (盘)在所有条件下均保持较高水平的磨损量. 这是由于其磨损机理主要为磨粒磨损,磨粒的切削效果会随着环境的恶劣(温度升高、油量减少)而加剧. 高温环境会使润滑油黏度降低,润湿性能增强,在乏油状态下,更难以生成有效润滑膜[40-41],这就容易导致Si3N4(球)-Si3N4(盘)摩擦副发生润滑失效,造成剧烈磨损. 相较于其余配副,M50 (球)-Si3N4(盘)的磨损量在所有条件下均最低,在100 ℃下约为2.0×105μm3,在200 ℃下约为1.4×105μm3. M50 (球)-Si3N4(盘)能够在高温乏油(200 ℃、3 μL)条件下保持较低磨损率与其反应膜能够较好的保存有关. Si3N4(球)-M50 (盘)与M50 (球)-Si3N4(盘)摩擦材料相同,且均能够生成具有保护作用的反应膜,但是在高温乏油条件下,仅有Si3N4(球)-M50 (盘)发生失效,该现象主要与这2种不同配副在摩擦过程中反应膜的成膜面积不同有关. M50 (球)-Si3N4(盘)的反应膜主要产生于M50钢球上,成膜面积更小,约为2.2×105μm2,是Si3N4(球)-M50 (盘)成膜面积的1/3. 在摩擦过程中,成膜面积越小,对含P润滑油的影响越小,且越容易生成覆盖整个摩擦面的连续的反应膜,更能保持“乏油”状态时润滑油的润滑性能.

Fig. 13 Disk wear volume of different friction pairs after long grinding for 1 h under different friction conditions图13 不同摩擦配副在不同摩擦条件下长摩1 h后的盘磨损体积

3 结论

本文中对耐高温轴承材料Si3N4陶瓷和M50钢,在高载荷下,分别进行了高温控油试验和不同配副方式足量油、乏油对比试验,得出结论如下:

a. 在控油试验中发现:200 ℃、100、10和5 μL油量下,Si3N4(球)-M50 (盘)的摩擦系数相较于M50钢自配副平均低0.03,球磨损率为M50钢的万分之一,具有更好的摩擦磨损性能. 通过XPS分析发现:Si3N4(球)-M50 (盘)配副在高温润滑情况下会在M50钢盘表面生成含磷反应膜,能起到保护金属表面的作用.

b. 在控油试验中发现:M50钢自配副在100、10和5 μL油量下,上试样磨损率逐渐下降,下试样磨损率分别为1.78×10–8、27.34×10–8和17.95×10–8mm3/(N·m),受润滑油量影响明显. Si3N4(球)-M50 (盘)在不同油量下的球、盘磨损率几乎不受润滑油量影响.

c. 在不同配副方式足量油、乏油对比试验中发现:高温乏油条件下(200 ℃、3 μL),M50 (球)-Si3N4(盘)能够在M50 (球)上生成反应膜,成膜面积为2.2×105μm2,成膜面积小且成膜反应对极少量油造成的影响小,能更好地避免润滑失效的发生.