缓蚀型润滑防腐功能涂层的制备及防护机制研究

2024-03-05陈明锴马彦军赵志成李凤英张定军周惠娣陈建敏

陈明锴, 陈 磊, 马彦军, 赵志成, 李凤英, 张定军, 周惠娣, 陈建敏

(1. 兰州理工大学 材料科学与工程学院,甘肃 兰州 730050;2. 中国科学院兰州化学物理研究所 中国科学院材料磨损与防护重点实验室, 甘肃 兰州 730000;3. 中国科学院大学 材料与光电研究中心, 北京 100049)

机械磨损与腐蚀的耦合损伤广泛存在于海洋工业、化工等诸多领域关键装备重要运动部件中,其已成为制约现代化装备高效、稳定服役的关键共性问题[1-5].为了解决关键装备重要运动部件面临的机械磨损与腐蚀的耦合损伤,研究者们通过在聚合物粘结剂中引入缓蚀剂和固体润滑剂制备功能一体化防护涂层以解决上述问题. Wang等[6]选择了氧化铝和硅砂作为填料,磷酸锌和三聚磷酸铝作为缓蚀剂,成功地制备了具有防腐、耐磨性能的有机涂层,通过正交试验研究了填料之间的比例,发现缓蚀剂的加入显著改善了涂层的耐腐蚀性能,并对涂层的耐磨性能没有影响.Qin等[7]通过设计聚二甲基硅氧烷(PDMS)涂层表面微观结构并引入缓蚀剂苯甲三唑(BTA)制备功能一体化涂层,研究表明在BTA缓蚀的协同作用下,涂层的摩擦系数降低,防腐性能提高. Li等[8]将硅油(TSOs)引入聚氨酯(PU)树脂中,发现液态的TSO与PU复合涂层的配合可以显著发挥固液复合润滑涂层的作用,其摩擦系数超低,摩擦寿命更长,TSO在提高涂层疏水性的同时,也能够抑制金属基体的腐蚀. 然而目前对于具备缓蚀性能的有机粘结涂层的研究大多注重于涂层的耐腐蚀性能,而缓蚀剂对涂层摩擦学性能的影响尚不明确,且兼具缓蚀性能和摩擦学性能的有机粘结涂层也鲜有报道.

有机粘结涂层常用的固体润滑剂有石墨、二硫化钼(MoS2)和聚四氟乙烯等. 然而,二硫化钼(MoS2)易吸收水汽氧化,润滑失效后磨损加剧[9-10],石墨同样因其具有导电性易发生电化学腐蚀[11-12],二者均无法满足湿热、腐蚀等服役环境,而聚四氟乙烯(PTFE)除自身优异的润滑特性外,还具备低表面能特性和优异的耐腐蚀性[13-17],因此,PTFE被认为是兼具润滑和防腐功能的理想型填料. 目前用于有机涂层的缓蚀剂中,铬酸盐效果显著且应用最为广泛,其可在涂层界面微溶解与金属表面发生钝化反应,随着不溶性金属盐不断生成和积累,阻隔腐蚀性物质的浸入,从而大幅提升材料的耐腐蚀性能[18-19]. 但是在聚合物粘结剂中引入缓蚀剂还需考虑相容性和溶解度等因素,在调研相关文献后总结出铬酸锶(SrCrO4)在聚合物粘结剂中表现出较好的相容性,并且其溶解度低且仍有足够的溶解量能够保证其缓蚀作用. 此外,铬酸盐作为缓蚀剂用于有机涂层的相关研究报道主要注重于耐腐蚀性能的研究,而针对铬酸盐对有机涂层摩擦学性能的影响并没有明确的认识,系统并深入研究铬酸盐对有机涂层的耐蚀性和摩擦学性能的影响,探究其协同防护机制,这对研究制备兼具良好耐腐蚀性和摩擦学性能的功能一体化涂层具有一定的指导意义,并将对寻求绿色环保缓蚀剂替代铬酸盐的研究工作产生深远影响.

基于此,本文中采用铬酸锶和聚四氟乙烯,并结合综合性能优异的酚醛环氧树脂制备了兼具良好耐腐蚀和摩擦学性能的铬酸锶/聚四氟乙烯/酚醛环氧功能一体化涂层. 研究了SrCrO4、PTFE及腐蚀摩擦介质等因素对功能一体化涂层的性能的影响,并对涂层耐腐蚀和润滑耐磨防护机理进行了探讨.

1 试验部分

1.1 试验材料

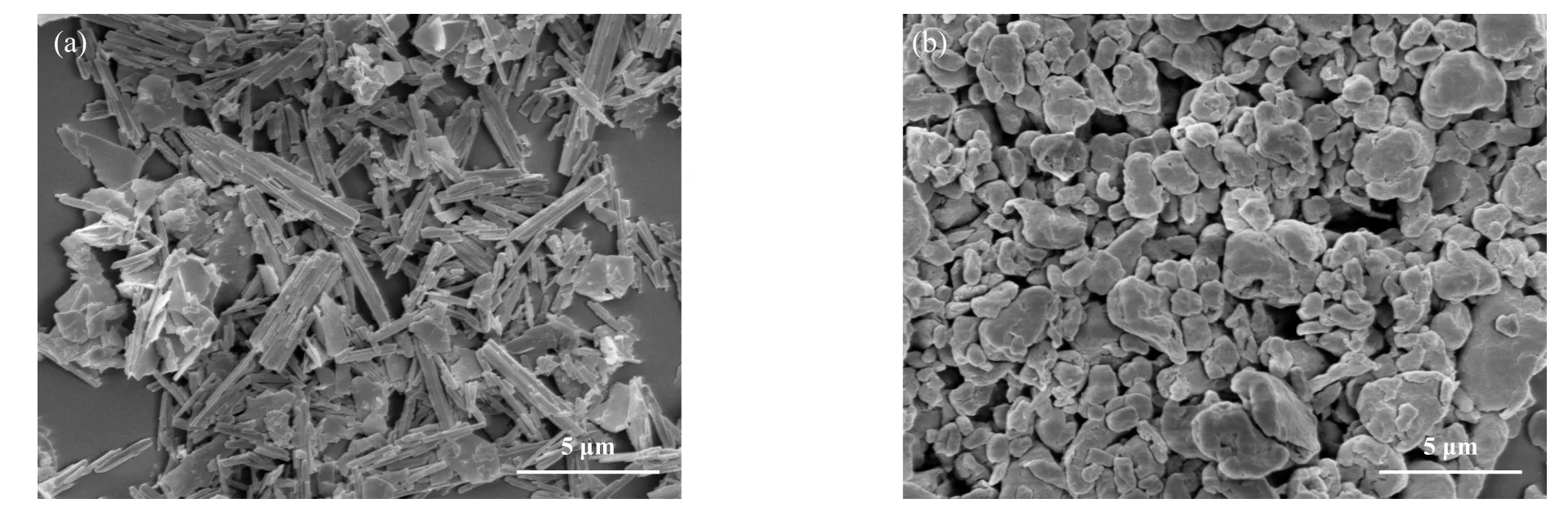

酚醛环氧树脂(F44),购于上海化羚树脂有限公司;酚醛树脂(HK901-A),购于山东摩尔化工有限公司,作为固化剂使用;铬酸锶(SrCrO4),购于湖北摆渡化学有限公司,研磨后呈长径比较大的长条片状,长度在5 μm左右,如图1(a)所示;聚四氟乙烯微粉-A01 (PTFE),购于沈阳天宇祥微粉厂,研磨后呈扁平片状,粒径小于5 μm,如图1(b)所示.

Fig. 1 SEM micrographs of morphologies of SrCrO4 and PTFE:(a) SrCrO4 particles; (b) PTFE particles图1 SrCrO4和PTFE形貌的SEM照片:(a) SrCrO4颗粒;(b) PTFE颗粒

1.2 涂层制备

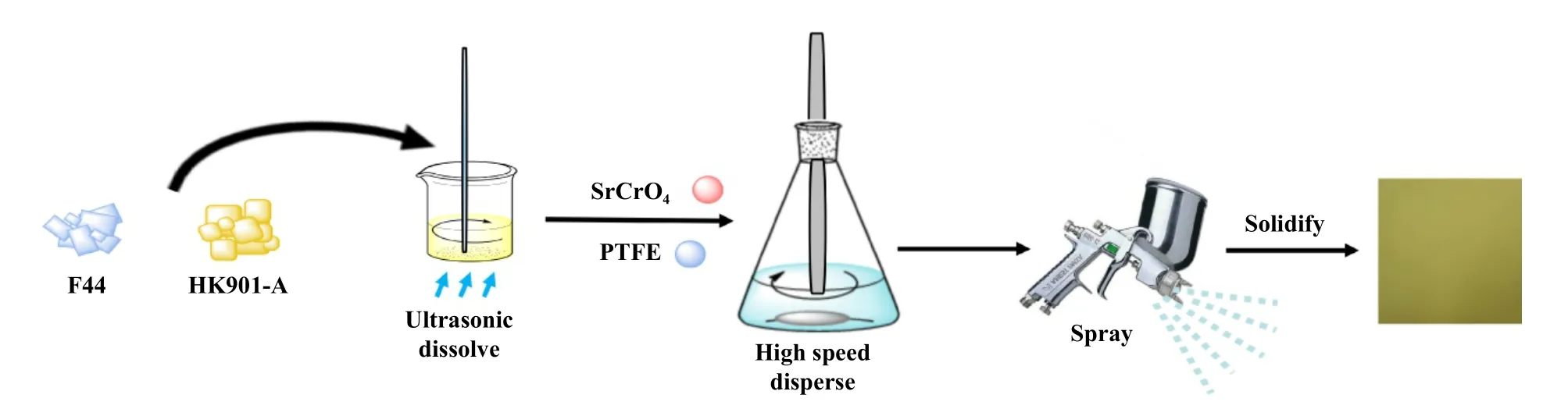

如图2所示,首先将一定比例的F44和HK901-A溶解于适量的乙二醇乙醚、丁酮和甲苯的混合溶剂(体积比为5:3:10)中;为了探究添加量对涂层性能的影响,分别在溶解好树脂的混合溶液中加入相应质量的SrCrO4,SrCrO4的添加量分别是树脂质量的2%、4%、6%和8%,并采用高速混合搅拌机将上述料液混合均匀,得到SrCrO4/EPN涂料;同样地,在上述基础上加入与树脂同等质量的PTFE,得到SrCrO4/PTFE/EPN涂料;采用喷涂工艺将涂料均匀喷涂在洁净的2024铝合金表面;涂层表面干燥后进行固化(固化温度:190 ℃,固化时间:1.5 h);测得涂层厚度为30 ±5 μm.

Fig. 2 Flow chart of coating preparation图2 涂层制备流程图

1.3 性能测试与结构、形貌表征

涂层的耐腐蚀性能采用普林斯顿电化学工作站评估. 将待测涂层表面浸入腐蚀电解质(质量分数为3.5%的NaCl溶液)中,对不同浸泡时间的涂层进行电化学阻抗谱(EIS)测试并利用ZSimpWin软件进行拟合分析,扫描测量频率范围:10-2~105Hz. 动电位极化曲线(Tafel)相对开路电位稳定状态下进行测试,扫描速率:0.5 mV/s,电势测量范围:-0.6~1.0 V.

涂层的摩擦学性能采用CSM摩擦磨损试验机评价(滑动模式:往复;摩擦副:φ6钢球;载荷:5 N;线速度:14.14 cm/s),摩擦系数通过与摩擦试验机相连的计算机软件自动实时记录. 磨损率用于评价涂层的耐磨性能,磨损率根据公式ω=v/(s×f)来计算(ω为磨损率,v为磨损体积,s为滑动路程,f为施加载荷). 腐蚀介质摩擦试验条件同上,摩擦前需在模具中加入3 mL腐蚀介质溶液(质量分数为3.5%的NaCl溶液)覆盖摩擦接触面. 为避免试验偶然性,上述试验均进行3组平行试验,并采用平均值.

铬酸锶颗粒和聚四氟乙烯的形貌采用JSM-6701F扫描电镜(SEM)进行表征;涂层的表面和对偶球磨斑形貌采用奥林巴斯STM6测量显微镜表征;涂层磨损表面形貌采用MicroXAM-800三维表面轮廓仪、FEI Quanta 650 FEG场发射扫描电镜(FESEM)进行观察.涂层的润湿性采用DSA100光学接触角测角仪评价;涂层的相结构采用Empyrean仪器(XRD,步长:0.02°;扫描角度范围:10°~80°)进行分析;对偶球表面钝化膜的化学组成采用ESCALAB 250Xi仪器进行微区XPS (X射线光电子能谱)分析.

2 结果与讨论

2.1 涂层结构与表面形貌

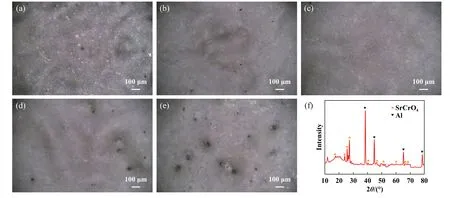

图3 (a~e)所示分别为EPN、2%-SrCrO4/EPN、4%-SrCrO4/EPN、6%-SrCrO4/EPN和8%-SrCrO4/EPN涂层表面形貌的SEM照片. 由图3(a)可知,纯树脂涂层EPN表面较为粗糙,呈褶皱形貌,这是由于涂层固化过程中收缩应力导致的. SrCrO4的引入缓解了收缩应力的产生,使涂层表面相较更加平整,尤其是当SrCrO4占EPN质量的4%时,涂层表面致密无褶皱[图3(c)],此时引入的SrCrO4能够均匀嵌入涂层,且对涂层的本征缺陷进行填充. 但随着SrCrO4含量的进一步增加,这种良好的填充平衡被打破,涂层表面出现微孔,且数量增加、微孔直径增大[图3(d~e)],极大影响了涂层的致密性,进而影响涂层的耐腐蚀性和摩擦学性能.

Fig. 3 SEM micrographs of surface morphologies of coating with different mass ratio of SrCrO4 to EPN:(a) EPN; (b) 2%-SrCrO4/EPN; (c) 4%-SrCrO4/EPN; (d) 6%-SrCrO4/EPN; (e) 8%-SrCrO4/EPN and (f) XRD pattern of 4%-SrCrO4/EPN图3 SrCrO4/EPN涂层表面形貌的SEM照片及XRD谱图:(a) EPN;(b) 2%-SrCrO4/EPN;(c) 4%-SrCrO4/EPN;(d) 6%-SrCrO4/EPN;(e) 8%-SrCrO4/EPN;(f) 4%-SrCrO4/EPN涂层的XRD谱图

由XRD谱图[图3(f)]分析涂层的相结构可知,以2θ=24.09、25.86、28.57、29.77、40.34、43.92、46.06和49.76[20-21]为中心强的尖锐衍射峰归属于SrCrO4的(020)、(200)、(210)、(012)、(-311)、(212)、(-132)和(-322)晶面,而衍射峰的中心分别位于2θ=38.5°、44.7°、65.1°和78.2°处,分别对应于基底铝合金[22-23]的不同晶面.除此之外,XRD谱图没有呈现其他的衍射峰,这说明SrCrO4在涂层固化后没有发生结构变化,为其缓蚀作用提供了保证.

图4 (a~b)所示分别为涂层PTFE/EPN和4%-SrCrO4/PTFE/EPN表面形貌的SEM照片,PTFE/EPN涂层在加入PTFE后表面较为粗糙,这是由于低表面能的PTFE与EPN间较差的相容性导致,4%-SrCrO4/PTFE/EPN涂层[图4(b)]的表面相较前者更加平整,这归因于适量SrCrO4的加入改善了涂层的缺陷. 涂层表面润湿性能是影响水和电解质渗透的重要因素,与涂层耐腐蚀性能紧密相关[24]. 一般来说,涂层表面良好的疏水性可以有效阻止腐蚀介质的入侵[25]. 图4(c)所示为涂层添加PTFE前后的水接触角,纯EPN涂层表面的平均水接触角较小,为69.6°,呈亲水性(<90°),添加PTFE后,水接触角明显增大至92.5°,此时涂层呈现疏水性(>90°),涂层引入PTFE后,致使涂层由亲水性转变为疏水性.同样地,4%-SrCrO4/EPN涂层在添加PTFE后,疏水角由73.4°增加至96.0°,增大了31%,涂层由亲水性转变为疏水性,且优于纯树脂涂层,这利于增强涂层的耐腐蚀性能.

Fig. 4 SEM micrographs of surface morphologies of PTFE:(a) EPN/PTFE; (b) 4%-SrCrO4/PTFE/EPN; (c) water contact angles图4 含PTFE涂层表面形貌的SEM照片及水接触角:(a) PTFE/EPN;(b) 4%-SrCrO4/PTFE/EPN;(c)水接触角

2.2 SrCrO4/EPN涂层耐腐蚀性能

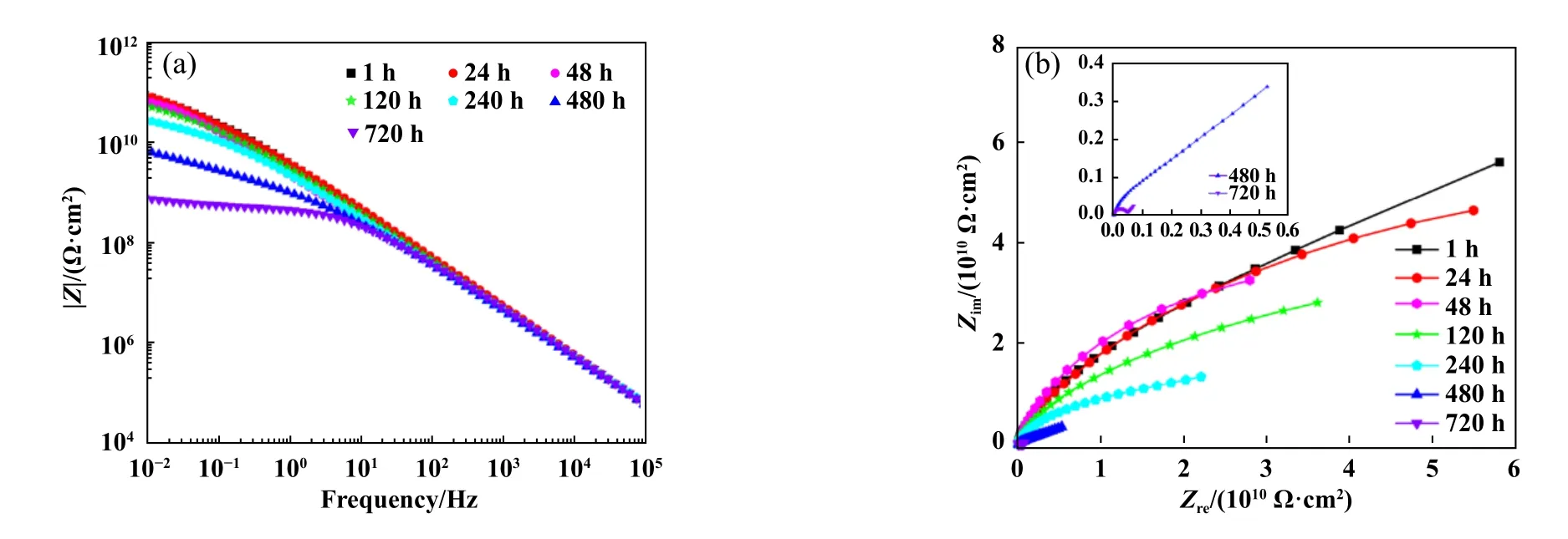

通过电化学阻抗谱(EIS)对涂层的耐腐蚀性能进行评价,图5所示为EPN、2%-SrCrO4/EPN、4%-SrCrO4/EPN、6%-SrCrO4/EPN和8%-SrCrO4/EPN涂层在腐蚀介质中浸泡1 h (a~b)、24 h (c~d)、48 h (e~f)、120 h (g~h) 、240 h (i~j)和720 h (k~l)后测得的EIS谱图(其中,|Z|表示阻抗的绝对值,Zre表示阻抗的实部,Zim表示阻抗的虚部). 根据Bode图中低频区的阻抗模量能够判断涂层的阻隔性能[26],浸泡早期[图5(a)],纯树脂EPN涂层的低频阻抗模量值为2.12×1010Ω∙cm2;随着浸泡时间延长[图5(e~k)]低频阻抗模量不断降低,最终降至2.87×108Ω∙cm2,这表明纯树脂涂层经浸泡后被浸透,耐腐蚀性能较差,究其原因不仅是因为涂层呈亲水性,更主要的是因为涂层内部存在孔隙等其他缺陷,造成涂层对腐蚀介质的阻隔性能差. 浸泡早期,2%-SrCrO4/EPN涂层低频阻抗模量值为4.83×109Ω∙cm2,低于EPN涂层,这归因于少量的SrCrO4造成涂层内部的缺陷增多.而4%-SrCrO4/EPN涂层在浸泡早期的低频阻抗模量值(3.34×1010Ω∙cm2,)大于EPN涂层,这是由于适量的SrCrO4能够均匀嵌入涂层,且对涂层的本征缺陷进行填充;浸泡24 h后[图5(c)],该值小幅度增大,这是由于SrCrO4微溶于水[27],水浸入涂层后SrCrO4微溶,溶解后的SrCrO4填充了涂层自身缺陷;延长浸泡时间至48 h后,低频阻抗模量值显著增大,增至1.06×1011Ω∙cm2,这是添加缓蚀剂的涂层具有的特殊现象[28],由于SrCrO4发挥缓释作用使铝合金基材表面开始钝化,其低频阻抗模量值增大了1个数量级;浸泡120 h后,该值小幅度降低,这是由于钝化膜在形成的同时腐蚀因子对钝化膜的生成存在阻碍,但此时其低频阻抗模量值仍比其他涂层高出1~2个数量级;浸泡240 h后,该涂层的低频阻抗模量值没有明显下降,且仍大于其他涂层,此时钝化膜的形成和损耗达到动态平衡,形成的钝化膜连续均匀,且更加稳定、致密,这提供了更好的阻隔性;浸泡720 h后,低频阻抗模量值降至8.75×108Ω∙cm2,这说明随着浸泡时间延长,腐蚀介质不断浸入,部分钝化膜逐渐被损耗;但其阻抗模量仍然是纯树脂涂层的3倍,此时钝化膜仍然能够提供一定的阻隔作用. 而对于6%-SrCrO4/EPN涂层,规律与上述涂层大抵相似,虽有钝化膜形成,但由于致密性不足,在浸泡720 h后,低频阻抗模量值降低至2.95×108Ω∙cm2,与纯树脂涂层相差无异;对于8%-SrCrO4/EPN涂层,浸泡早期,低频阻抗模量值最小(2.94×109Ω∙cm2),甚至低于纯EPN树脂涂层,并且在浸泡时间延长后,它的低频阻抗模量值迅速降低,且低于纯树脂涂层,过量SrCrO4的添加严重影响了涂层的致密性. 由此可见,无论是阻隔特性,还是阻抗模量大小、缓蚀响应时间和钝化效果,4%-SrCrO4/EPN涂层均具有更好的表现.

Fig. 5 EIS spectra of SrCrO4/EPN coating after soaking for different time:(a~b) 1 h; (c~d) 24 h;(e~f) 48 h; (g~h) 120 h; (i~j) 240 h; (k~l) 720 h图5 SrCrO4/EPN涂层浸泡不同时间后的EIS谱图:(a~b) 1 h;(c~d) 24 h;(e~f) 48 h;(g~h) 120 h;(i~j) 240 h;(k~l) 720 h

另外通过Nyquist图中的电容电抗弧可进一步判断涂层的耐腐蚀性,浸泡早期[图5(b)],8%-SrCrO4/EPN涂层出现了第2个电容电抗弧[图5(b)],说明腐蚀介质在浸泡开始就已经浸透涂层并扩散至涂层与铝合金基材界面并引发电化学腐蚀反应,再次说明添加过量SrCrO4导致涂层致密性被破坏. 对于纯树脂EPN涂层,浸泡48 h后低频区出现新的容抗弧[图5(f)],表明纯树脂涂层的阻隔性能较差;随浸泡时间延长,新生容抗弧的直径逐渐减小,涂层与基材界面处的电化学腐蚀反应加剧. 而对于添加SrCrO4的涂层,虽然在浸泡24 h后出现了第2个容抗弧[图5(d)],但随着腐蚀介质浸入涂层,SrCrO4逐渐溶解,越来越多的Cr6+跟随着电解质溶液到达涂层与基材界面处,Cr6+不断与铝合金基材表面发生钝化反应,形成不溶性金属配合物,或不溶性金属盐,随着这些金属配合物和金属盐的积累,它们作为屏障通过阻碍腐蚀因子的浸入;在浸泡120 h时,Nyquist曲线在低频区呈45°向上直线[图5(h)],这表明此时在涂层与基材界面处生成的钝化膜连续且致密[29]. 特别的,4%-SrCrO4/EPN涂层在此浸泡过程中,出现的新容抗弧直径最大,且相比其他涂层大很多.

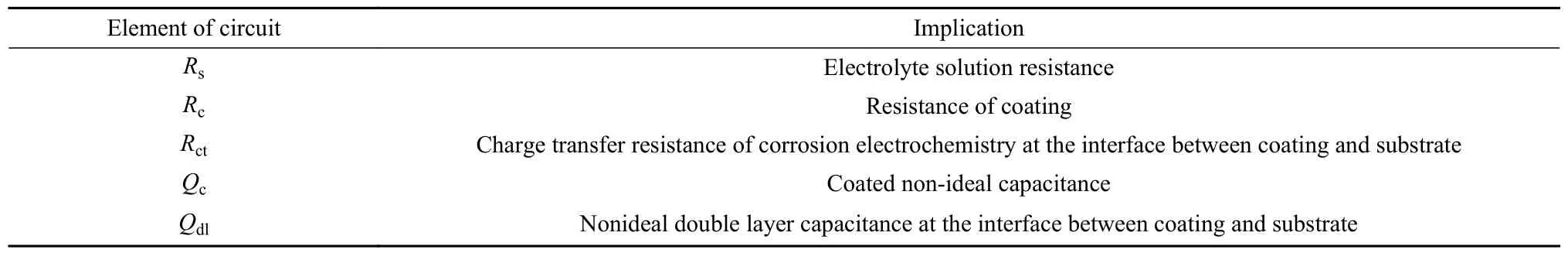

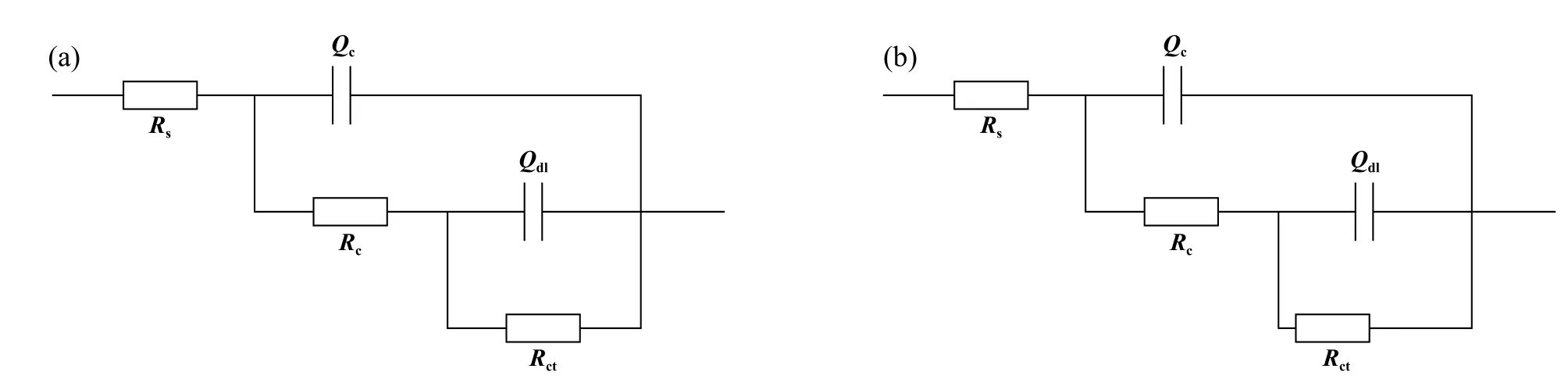

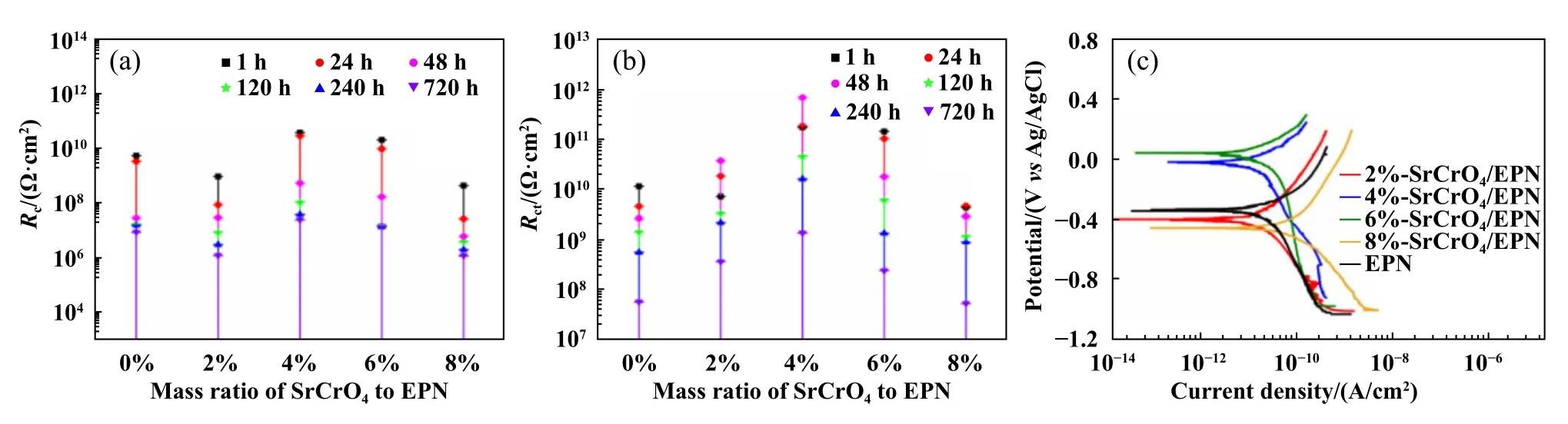

为了深入研究涂层的耐腐蚀性,将EIS结果进行拟合分析,所用等效电路图如图6所示,选用详情列于表1中[30-31],拟合电路元件详情列于表2中[32-33]. 拟合元件参数中,涂层的Rc和Rct能够反映涂层的阻隔性能和缓蚀剂的钝化效果,图7(a~b)显示了Rc和Rct随浸泡时间的变化趋势. 2%-SrCrO4/EPN和8%-SrCrO4/EPN涂层的Rc和Rct低于纯树脂EPN涂层,这归因于少量或过量SrCrO4的添加影响涂层阻隔性. 4%-SrCrO4/EPN涂层的Rc(4.42×1010Ω∙cm2)和Rct(1.80×1011Ω∙cm2)最大;浸泡720 h后,4%-SrCrO4/EPN涂层Rc值(2.78×107Ω∙cm2)比EPN (9.82×106Ω∙cm2)、2%-SrCrO4/EPN (1.38×106Ω∙cm2)、6%-SrCrO4/EPN (1.64×107Ω∙cm2) 和8%-SrCrO4/EPN(1.34×106Ω∙cm2)的Rc值高很多,并且在浸泡前24 h内降幅很小;同样地,4%-SrCrO4/EPN涂层在每个浸泡时间下的Rct值均为最大,浸泡720 h后仍为1.39×109Ω∙cm2,更重要的是该涂层在钝化时(48 h)的Rct(7.10×1011Ω∙cm2)和钝化完全时(240 h)的Rct(1.67×1010Ω∙cm2)显著高于其他涂层1~2个数量级,其钝化基材的作用最明显. 这些结果均证明了4%-SrCrO4/EPN涂层具有更为优异的耐电化学腐蚀性能.

表1 等效电路图选用Table 1 Selection of equivalent circuit diagram

表2 等效电路元件Table 2 Equivalent circuit element parameters

Fig. 6 Electrochemical equivalent circuit diagram图6 电化学等效电路图

Fig. 7 Variation trend of EIS-fitted circuit element parameters with soaking time:(a) Rc; (b) Rct; (c) Tafel polarization curves图7 EIS拟合电路元件参数随浸泡时间的变化趋势:(a) Rc;(b) Rct;(c) Tafel极化曲线

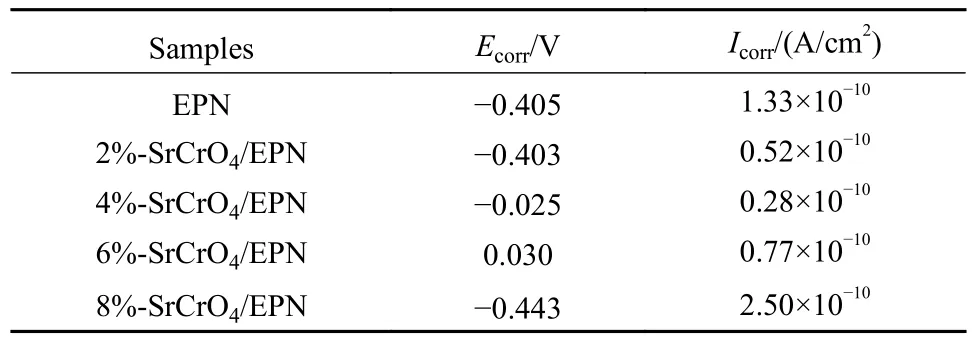

为了进一步评估涂层的耐腐蚀性能,对浸泡720 h后的涂层进行动电位极化测试,极化曲线如图7(c)所示,涂层的腐蚀电位(Ecorr)和腐蚀电流密度(Icorr)列于表3中,Ecorr用于判断腐蚀倾向[34],Icorr则反映腐蚀速率[35-36].8%-SrCrO4/EPN涂层的Icorr(2.50×10-10A/cm2)最大,说明过量SrCrO4的添加破坏了涂层致密性,致使阻隔性能大幅降低. 纯树脂EPN涂层由于自身的亲水性和涂层内部固有的孔隙等缺陷,表现出严重的腐蚀倾向和较大的腐蚀速率;2%-SrCrO4/EPN涂层虽然具有较低的Icorr(0.52×10-10A/cm2),但其较低的Ecorr(-0.403 V)与纯树脂涂层相较无差;尽管6%-SrCrO4/EPN涂层的Ecorr为正(0.03 V),但其Icorr较大;而4%-SrCrO4/EPN涂层的Icorr仅为0.28×10-10A/cm2,且其具有较高的Ecorr(-0.025 V),表明该添加量的涂层腐蚀速率最小,耐腐蚀性能最好,这归因于适量的SrCrO4有效减少了涂层缺陷,优化了涂层的致密性,且SrCrO4发挥钝化作用,在基材表面反应生成均匀连续且致密的钝化膜,使其良好的阻隔性能进一步增强. 这进一步证明SrCrO4的添加量为EPN质量的4%时涂层具有较好的阻隔性且能够有效钝化基材,与前述EIS得出的结论一致.

表3 涂层的极化曲线参数Table 3 Polarization curve parameters of coatings

2.3 SrCrO4/PTFE/EPN复合涂层耐腐蚀性能

由于SrCrO4/EP涂层具有亲水性,这一定程度限制了其耐腐蚀性能,且其润滑耐磨性能不足,因此在上述研究的基础上,具有疏水特性和优异润滑性的PTFE被引入. 图8所示为4%-SrCrO4/PTFE/EPN复合涂层在腐蚀介质中浸泡1、24、48、120、240、480 和720 h后测得的EIS谱图. 通过与前述SrCrO4/EP涂层的Bode图(图5)对比,4%-SrCrO4/PTFE/EPN复合涂层的低频阻抗模量值(8.07×1010Ω∙cm2)是4%-SrCrO4/EPN(3.34×1010Ω∙cm2)涂层的2.4倍,这是由于引入PTFE后涂层由亲水性转变为疏水性,不仅如此,浸泡过程前期(前240 h内),4%-SrCrO4/PTFE/EPN复合涂层低频阻抗模量值变化极小,说明涂层具有较强的阻隔性,这归因于适量的SrCrO4和PTFE,改善了涂层自身的缺陷,致使涂层内部较致密,即使涂层在浸泡720 h后,低频阻抗模量值仍为7.11×108Ω∙cm2. 通过Nyquist图中也可以看到,4%-SrCrO4/PTFE/EPN[图8(b)]涂层在浸泡240 h后才在低频区出现新的时间常数,相较4%-SrCrO4/EPN涂层,引入的PTFE将涂层被腐蚀介质浸入的时间滞后10倍之久,更加说明PTFE极大地提升了涂层的阻隔性. 此外,PTFE的引入并没有影响SrCrO4的钝化作用,4%-SrCrO4/PTFE/EPN复合涂层在浸泡480 h时的Nyquist曲线同样在低频区呈45°向上直线,而且此时的低频阻抗模量值(6.23×109Ω∙cm2)与4%-SrCrO4/EPN浸泡240 h时的低频阻抗模量值(6.82×109Ω∙cm2)相差无几.

Fig. 8 EIS spectra of 4%-SrCrO4/PTFE/EPN coating soaked in mass fraction of 3.5% NaCl solution for different time图8 4%-SrCrO4/PTFE/EPN复合涂层在质量分数为3.5% NaCl溶液中浸泡不同时间的EIS谱图

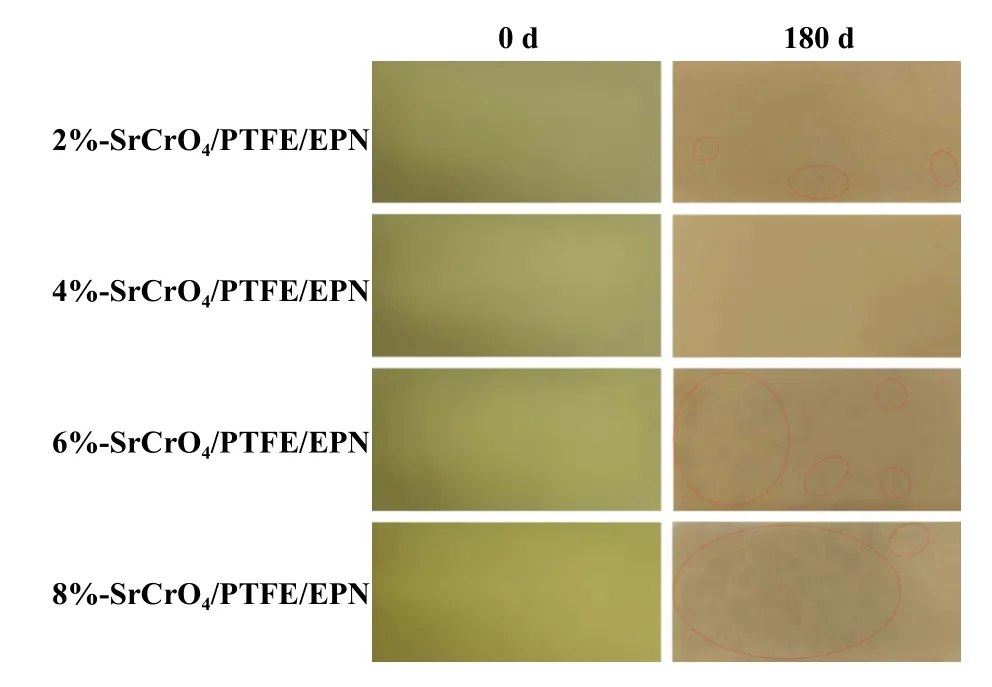

中性盐雾试验是目前评价涂层宏观耐腐蚀性能最主流的方式[37],能够直观反应涂层表面的腐蚀行为,如起泡、生锈、破裂和分层等. SrCrO4/PTFE/EPN复合涂层经过180天中性盐雾试验前后的外观如图9所示. 从图9中可以清晰地看到,经过180天中性盐雾后所有涂层都从亮黄色变为棕黄色,均无发生生锈、破裂和分层的现象,但是除4%-SrCrO4/PTFE/EPN涂层外,其余3种涂层均发生了程度不一的起泡,其中8%-SrCrO4/PTFE/EPN涂层最为严重,其次是6%-SrCrO4/PTFE/EPN涂层,2%-SrCrO4/PTFE/EPN涂层呈轻微起泡. 这些结果说明当SrCrO4的添加量为EPN质量的4%时,SrCrO4/PTFE/EPN复合涂层的耐腐蚀性能最佳,这与电化学测量结果完全吻合. 此外,PTFE因其较强的疏水性和阻隔性能,延缓了腐蚀介质的浸入,而它并不会影响SrCrO4的缓释作用.

Fig. 9 SrCrO4/PTFE/EPN composite coating neutral salt spray experiment 0 and 180 d surface images图9 SrCrO4/PTFE/EPN复合涂层中性盐雾试验0和180 d的表面图像

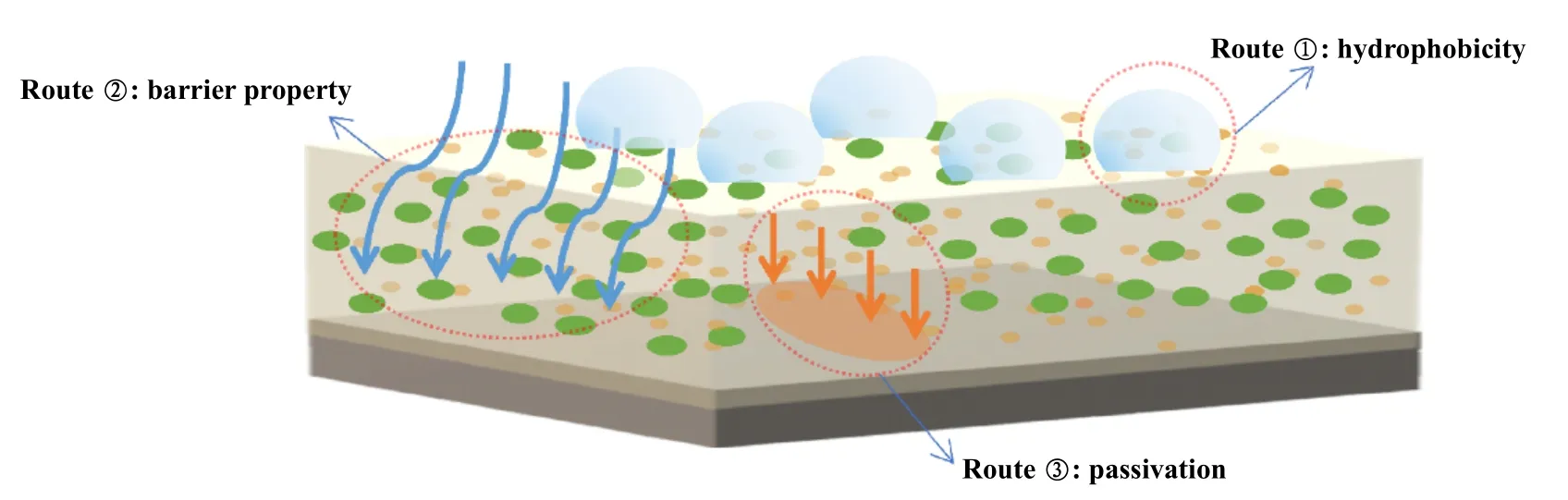

结合图10,将该复合涂层的防腐机理总结为如下3条路线:(1) PTFE改变了涂层表面原本的润湿性,使涂层具备疏水特性,涂层表面不易被腐蚀介质润湿,延缓腐蚀介质浸入涂层;(2)适量的SrCrO4和PTFE改善了纯树脂涂层自身的缺陷,在提高涂层阻隔性能的同时,增加了涂层内部曲折路径,延缓了腐蚀介质的渗透,显著提高涂层的耐腐蚀性能;(3)即使在涂层阻隔性能下降的情况下,涂层被腐蚀介质浸透并扩散至涂层与基材界面处,SrCrO4溶解产生的Cr6+与铝合金基材表面发生钝化反应,形成不溶性金属配合物,或不溶性金属盐,随着这些金属配合物和金属盐的积累,它们作为屏障组成致密且连续的钝化膜继续阻碍腐蚀因子的浸入,进一步提升涂层的耐腐蚀性能.

Fig. 10 Anticorrosion mechanism of SrCrO4/PTFE/EPN composite coating图10 SrCrO4/PTFE/EPN复合涂层防腐机理图

2.4 涂层摩擦学性能

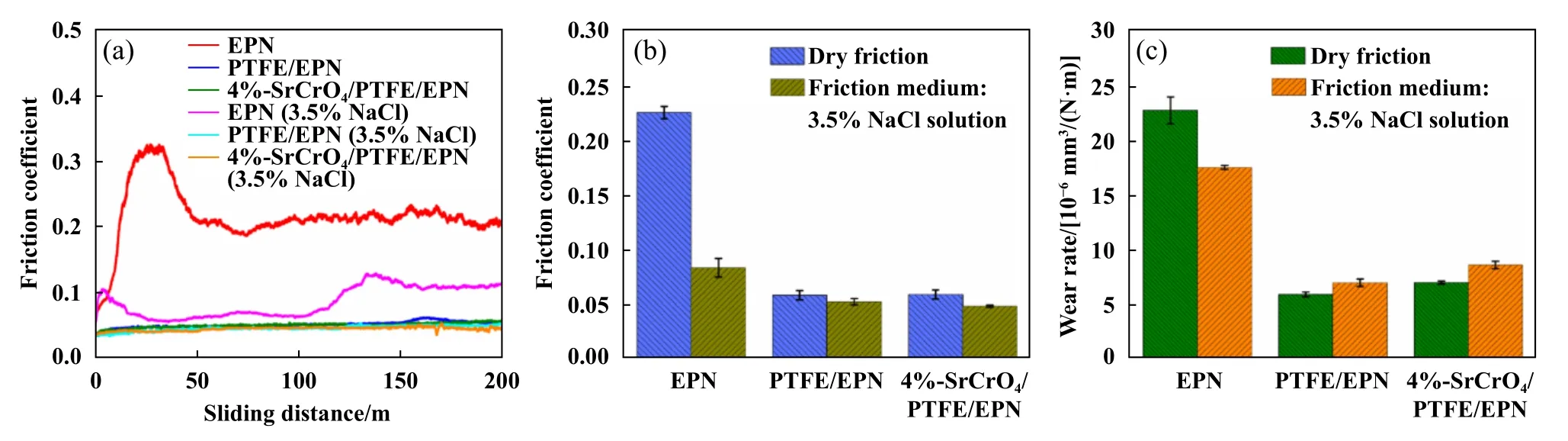

对EPN、PTFE/EPN和4%-SrCrO4/PTFE/EPN涂层在干摩擦和有腐蚀介质(质量分数为3.5% NaCl溶液)存在条件下的摩擦学性能进行了评估,图11所示分别为2种试验条件下得到的动态摩擦系数曲线、平均摩擦系数和磨损率. 由图11(a~b)可知,纯树脂EPN涂层在干摩擦条件下摩擦系数为0.226,在腐蚀介质下摩擦系数降至0.084,远高于其他涂层. 腐蚀介质下摩擦系数降低一方面是由于水对复合材料表面的塑化作用,使得其表面变软,从而降低其表面剪切强度[38],另一方面则是由于摩擦界面间形成了一定厚度的水膜,摩擦界面处于固液混合润滑状态,使得其摩擦系数相较干摩擦时的摩擦系数有明显降低,并改善了材料的耐磨性能,EPN涂层磨损率低于干摩擦时的磨损率[39],由图11(c)可知,EPN涂层耐磨性能最差,干摩擦时磨损率为22.8×10-6mm3/(N·m),在腐蚀介质下的磨损率降至17.6×10-6mm3/(N·m). 能够轻易发现,涂层中引入PTFE致使涂层摩擦系数大幅下降,PTFE/EPN涂层干摩擦系数降至0.059,相较于纯EPN涂层,降低约73.90%,这归因于PTFE优异的润滑特性[40-41]. 同样地,在腐蚀介质摩擦中,PTFE/EPN涂层的摩擦系数有所降低,降至0.053. 不仅如此,加入PTFE后,涂层耐磨性能大幅提升,PTFE/EPN涂层干摩擦下磨损率为6.01×10-6mm3/(N·m),PTFE优异的润滑性结合EPN出色的粘结性,协同提高了涂层的耐磨损性能. 然而,PTFE/EPN涂层在腐蚀介质摩擦下磨损率相较干摩擦小幅增大,增至7.06×10-6mm3/(N·m),一方面是因为在质量分数为3.5%的NaCl溶液中摩擦时,对偶腐蚀程度较严重,磨损率增大[42];另一方面则是由于腐蚀介质的“冲刷”作用,致使PTFE在对偶摩擦界面难以形成连续的转移膜[43],致使耐磨性降低. 对于4%-SrCrO4/PTFE/EPN复合涂层,SrCrO4的存在并未影响涂层的摩擦系数,干摩擦时摩擦系数同样为0.059,腐蚀介质下摩擦系数为0.049,但其磨损率相较于PTFE/EPN涂层略微增大,干摩擦时磨损率为7.09×10-6mm3/(N·m) ,腐蚀介质下磨损率为8.69×10-6mm3/(N·m),这可能是涂层中硬质的SrCrO4产生的轻微磨粒磨损及其在腐蚀介质作用下的迁移导致的,但这种影响对于涂层的耐磨性影响微乎其微.

Fig. 11 The tribological properties of coatings (a) friction coefficient curve, (b) average friction coefficient and (c) wear rate图11 涂层的摩擦学性能:(a)摩擦系数曲线;(b)平均摩擦系数;(c)磨损率

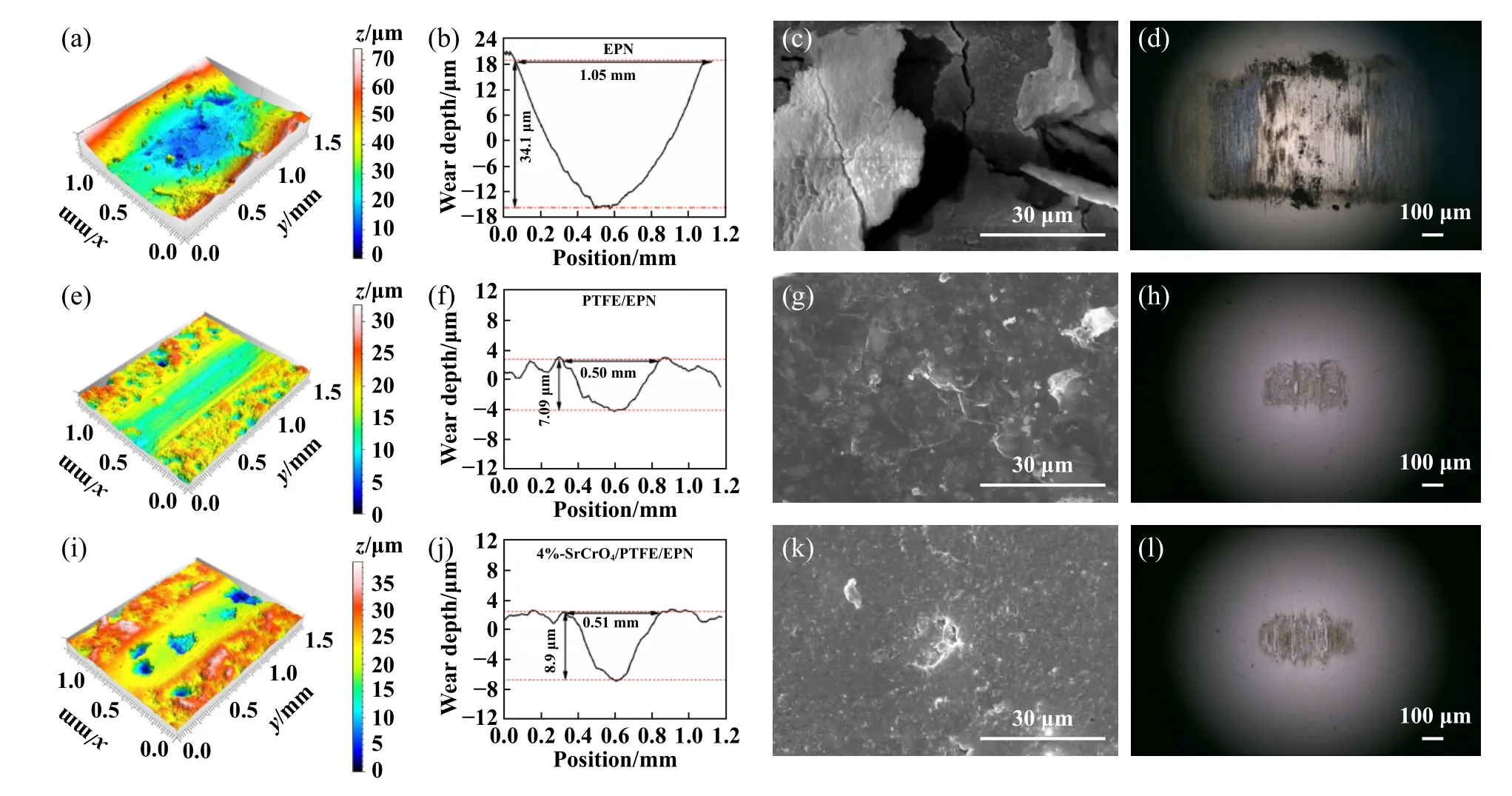

为进一步探究涂层的摩擦学机制,对EPN、PTFE/EPN和4%-SrCrO4/PTFE/EPN涂层干摩擦下磨痕的三维形貌、截面轮廓、磨痕内部形貌及对偶球磨斑形貌进行了表征,如图12所示. 纯树脂EPN涂层表现出最大的平均磨痕深度和宽度[图12(a~b)],磨痕内部出现极大的裂纹和严重的剥落[图12(c)],对偶球磨斑面积较大,存在较明显的犁沟[图12(d)],其耐磨损性能较差. 这是因为EPN涂层机械强度较差,在摩擦过程中易发生剪切断裂,从基体上剥落. 而PTFE/EPN涂层平均磨痕深度和宽度大幅减小[图12(f)],磨痕内部平坦,只产生了一定程度的塑性变形和少许裂纹,无剥落产生[图12(g)],且对偶球磨斑面积相较纯树脂涂层显著减小[图12(h)],表明引入等量PTFE后,涂层的耐磨损性能大幅提升. 当在PTFE/EPN涂层引入SrCrO4时,涂层磨痕中出现部分剥落坑[图12(i)和(k)],但其平均磨痕深度和对偶球磨斑面积相较PTFE/EPN涂层无显著变化[图12(j)和(l)],这可能与部分硬质SrCrO4的团聚及其在摩擦过程引起的轻微磨粒磨损有关.

Fig. 12 Optical images of 3D, sectional profile, SEM micrographs of morphology and corresponding dual ball grinding spot morphology of the wear surface under dry friction of coating:(a~d) EPN; (e~h) EPN/PTFE; (i~l) 4%-SrCrO4/PTFE/EPN图12 涂层干摩擦条件下的磨损表面三维、截面轮廓形貌的SEM照片及相应对偶球磨斑形貌的光学照片:(a~d) EPN;(e~h) EPN/PTFE;(i~l) 4%-SrCrO4/PTFE/EPN

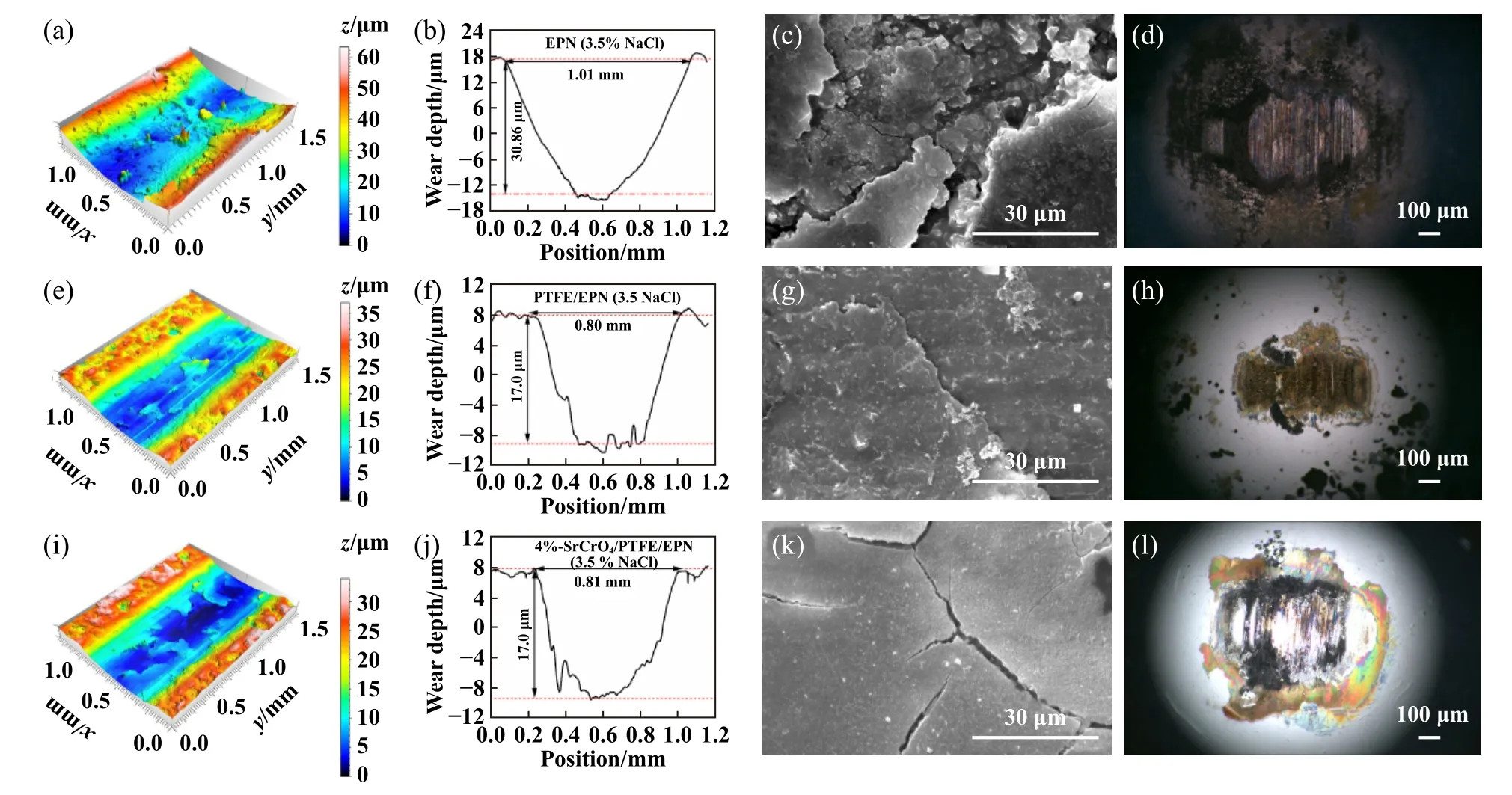

图13 显示了EPN、PTFE/EPN和4%-SrCrO4/PTFE/EPN涂层在腐蚀介质(质量分数为3.5% NaCl溶液)下磨痕的三维形貌、截面轮廓、磨痕内部形貌及对偶球磨斑形貌进行了表征. 在腐蚀介质条件下,纯树脂EPN涂层的平均磨痕深度和宽度略微小于干摩擦条件[图13(a~b)],磨痕内部出现严重的塑性变形和裂纹[图13(c)],但剥落无干摩擦条件下明显;相应对偶球磨损较为严重,磨斑面积较大,相较干摩擦条件下对偶球磨斑[图12(d)]呈现的金属光泽,该对偶球磨斑内部和周围有明显被腐蚀的锈迹[图13(d)]. PTFE/EPN涂层的磨损程度减轻,平均磨痕深度和宽度显著降低,但相较干摩擦条件下有所增大[图13(f)];另外磨痕内部有明显的裂纹、存在层离现象[图13(g)],对偶球磨斑面积相较纯树脂涂层小幅减小[图13(h)],磨斑内部和周围部分区域出现被腐蚀的锈迹. 对于4%-SrCrO4/PTFE/EPN复合涂层在质量分数为3.5%的NaCl溶液下摩擦时,涂层磨痕三维形貌[图12(i)]和平均磨痕深度和宽度[图13(j)]相较PTFE/EPN涂层无显著变化,磨痕内部更为光滑和平整,出现了裂纹[图13(k)],但这些裂纹的传播受到了抑制,并未形成严重的剥离. 此外,其对偶球磨斑仍呈现金属光泽只部分磨斑边界处呈被腐蚀的锈迹[图13(l)],且在磨斑边缘出现彩虹色的膜层,这是摩擦过程中由SrCrO4产生的Cr6+与对偶球(GCr15轴承钢球)表面发生钝化反应产生的钝化膜,其可以抑制因为摩擦副被腐蚀引起的磨损加剧.

Fig. 13 Optical images of three-dimensional, sectional profile, SEM micrographs of morphology and corresponding dual ball grinding spot morphology of the coating in the presence of corrosive medium (3.5% NaCl solution):(a~d) EPN;(e~h) EPN/PTFE; (i~l) 4%-SrCrO4/PTFE/EPN图13 涂层在有腐蚀介质(质量分数为3.5%的NaCl溶液)存在条件下的磨损表面三维、截面轮廓形貌的SEM照片及相应对偶球磨斑形貌的光学照片:(a~d) EPN;(e~h) EPN/PTFE;(i~l) 4%-SrCrO4/PTFE/EPN

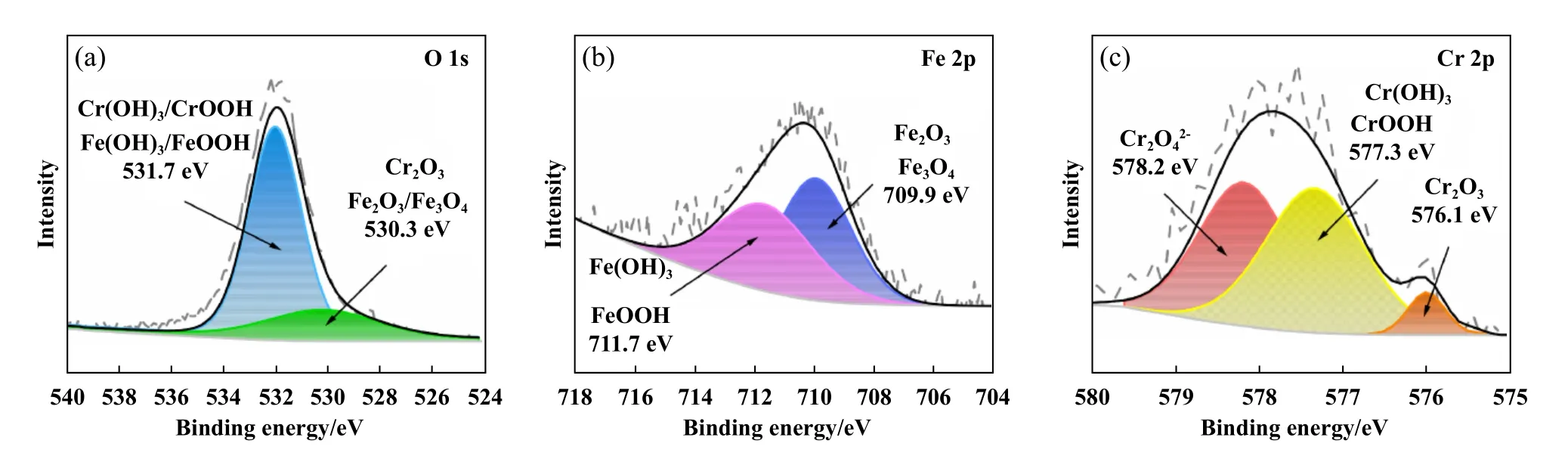

为了探究4%-SrCrO4/PTFE/EPN复合涂层在质量分数为3.5%的NaCl溶液下摩擦时对偶表面形成的钝化膜[图13(l)]的化学组成,对其彩虹色区域进行了微区XPS分析,采用CasaXPS软件对得到的XPS数据进行分峰拟合,O、Fe以及Cr元素的XPS分谱图如图14所示. O 1s谱拟合后得到2个分峰,其中530.3 eV对应氧化物Fe2O3,Fe3O4以及Cr2O3的结合能值;531.7 eV对应的是Fe(OH)3或FeOOH,Cr(OH)3或CrOOH的结合能[44]. 由Fe 2p光谱的拟合结果可以知道,在709.9和711.7 eV处均有明显的峰强,其中709.9 eV对应Fe2O3或Fe3O4的结合能值,而711.7 eV则对应的是Fe(OH)3或FeOOH[45]. 通过对Cr 2p电子能谱的拟合,在对偶球表面的钝化膜中分别检出Cr2O3(576.1 eV)、Cr(OH)3或CrOOH (577.3 eV)以及高价态CrO42-(578.2 eV)[46]对应的特征峰. 上述分析表明,该彩虹色钝化膜主要以Fe和Cr的氧化物、氢氧化物或者结晶水化物的形式存在,钝化膜能够有效地抑制点蚀的发生[47]. 因此在腐蚀介质环境中摩擦时,SrCrO4缓蚀剂能够对摩擦副提供优良的钝化防护作用,防止摩擦副由于被腐蚀而产生磨损的加剧.

Fig. 14 XPS spectra of the dual surface chromate passivated films when the 4%-SrCrO4/PTFE/EPN coating was rubbed in 3.5% sodium chloride solution:(a) O 1s; (b) Fe 2p; (c) Cr 2p图14 4%-SrCrO4/PTFE/EPN复合涂层在质量分数为3.5% NaCl溶液中摩擦时对偶表面铬酸盐钝化膜的XPS谱图:(a) O 1s;(b) Fe 2p;(c) Cr 2p

3 结论

a. 基于铬酸锶的缓蚀特性及聚四氟乙烯的低表面能和低剪切特性制备了兼具优异耐腐蚀性能和良好摩擦学性能的铬酸锶/聚四氟乙烯/酚醛环氧润滑防腐功能一体化复合涂层.

b. SrCrO4的引入,尤其是当引入量为树脂质量4%时,能够提高涂层的阻隔性能,且能与基材发生化学反应,在界面处产生均匀稳定的钝化膜. 此外,无论是在干摩擦条件(点接触,5 N,14.14 cm/s)还是腐蚀介质摩擦条件(质量分数为3.5%的NaCl溶液,点接触,5 N,14.14 cm/s)下,SrCrO4的存在不会改变涂层的摩擦系数,虽然磨损率呈略微增大,但这对于涂层的摩擦学性能影响甚微.

c. 由于低表面特性和优异的润滑特性,PTFE提高了涂层的疏水性和屏蔽阻隔特性,进一步提升涂层耐腐蚀性能的同时,显著改善涂层的摩擦学性能. 在干摩擦条件下,4%-SrCrO4/PTFE/EPN复合涂层相较纯EPN涂层,摩擦系数降低了73.90%,耐磨损性能提升了3.2倍.

d. 在腐蚀介质中,4%-SrCrO4/PTFE/EPN涂层表现出更低的摩擦系数,且涂层中的SrCrO4能够为摩擦副提供钝化防护,通过钝化反应在摩擦对偶表面生成以Fe和Cr氧化物、氢氧化物或结晶水化物形式存在的钝化膜,从而抑制由于摩擦副的腐蚀而引起的磨损加剧.