激光表面淬火对车轮多边形萌生及发展影响试验研究

2024-03-05黄金伟王文健丁昊昊刘启跃

黄金伟, 王文健, 丁昊昊*, 郭 俊, 刘启跃, 祝 毅, 齐 欢

(1. 西南交通大学 轨道交通运载系统全国重点实验室 摩擦学研究所, 四川 成都 610031;2. 浙江大学 流体动力与机电系统国家重点实验室, 浙江 杭州 310027;3. 成都青石激光科技有限公司, 四川 成都 610031)

车轮多边形问题将引起车辆轨道系统动力响应的变化,对列车稳定性和安全性[1-2]以及车辆轨道系统各个部件的使用寿命有很大影响[3-4]. 除此之外,车轮多边形导致的冲击噪声,又将影响乘客舒适度和沿线居民居住环境[5]. 随着列车运行速度不断提高,由车轮多边形引起的上述问题日益严重.

现阶段,国内外众多学者对车轮多边形的形成机理展开了大量研究,其中宋春元等[6]通过对车轮进行切片硬度检测,发现相比于未出现多边形的车轮,有多边形的车轮硬度普遍较低,提出硬度越低越容易产生车轮多边形,提高车轮硬度是抑制多边形发生、发展的措施之一;针对上述建议,沈文林等[7]提出了采用滚压强化的方法压缩车轮表面残余应力,提高车轮硬度及其耐磨性,并通过20万公里的运行考核试验,验证了提高车轮硬度可以抑制车轮多边形产生这一重要结论.

激光表面淬火是材料改性的方法之一,具有硬化层均匀、变形小和容易操作等优点[8]. 当前越来越多的学者将激光淬火技术运用于轮轨材料表面强化中. 王文健等[9]研究了激光表面淬火对重载轮轨磨损与损伤的影响,发现淬火后一定厚度的马氏体层存在于轮轨试样表面,淬火区晶粒明显细化,表面硬度大幅提高,同时抗磨损性能相应得到大幅提升. 杨志翔等[10]研究了激光离散淬火对钢轨的滚动接触疲劳磨损性能的影响,研究表明,淬火强化后,钢轨波磨消失,磨损量显著降低.

本文中通过激光淬火技术对车轮表面进行强化处理,利用MMS-2A微机控制摩擦磨损试验机开展轮轨滚动磨损试验,通过分析滚动磨损试验过程中车轮试样磨损表面宏观形貌、廓形、波深变化以及试验后车轮试样微观组织结构、裂纹扩展等方面,阐释激光表面淬火对车轮多边形萌生和发展的影响. 此外,为研究激光表面淬火对多边形车轮后续磨损行为的影响,本文中利用未淬火车轮试样先开展6万次循环转数的滚动磨损试验,以形成车轮多边形,之后对车轮表面进行激光淬火处理,再进行9万次循环转数的轮轨滚动磨损试验,探明多边形车轮试样激光淬火后,滚动过程中多边形的演变规律,研究结果可为激光淬火技术在抑制车轮多边形萌生及发展方面提供理论指导.

1 试验部分

1.1 试验材料

本试验中选用的材料为B级车轮和PG5钢轨,加工后试样接触表面的粗糙度约为0.2 μm,轮轨试样最大外直径为40 mm,厚度为10 mm. 为方便观察车轮多边形宏观形貌,车轮试样外轮廓做圆弧处理,圆弧半径为14 mm,故本研究中所有试验采用点接触形式,轮轨试样实测硬度分别为330 HV0.5和425 HV0.5.

1.2 试验机

轮轨滚动磨损试验在MMS-2A微机控制摩擦磨损试验机[11]上进行,如图1所示电动机通过皮带轮带动下试样,使其以212 r/min的速度转动,通过齿轮副1和齿轮副2带动上试样转动(其转动速度取决于该对传动齿轮的齿数比). 通过调整压缩弹簧来施加上下试样接触界面的垂向力,垂向力加载范围为0~2 kN;采用扭矩传感器(TQ-660,中国,测量范围:0~20 N∙m,精度:0.01 N∙m)、速度传感器和压力传感器(LC-7,中国,精度:0.05%)分别采集下试样轴的扭矩、转速以及施加在试样界面的垂向力. 通过振动加速度传感器采集试验过程中轮轨系统的振动频率变化.

Fig. 1 Schematic diagram of MMS-2A testing machine图1 MMS-2A试验机示意图

1.3 试验参数

本文中共开展两部分试验:先对车轮表面做激光淬火处理,然后进行15万次循环转数的滚动磨损试验,以研究激光淬火对车轮多边形磨损萌生与发展的影响;先对未淬火车轮进行6万次循环转数的滚动磨损试验以形成多边形,然后对多边形车轮表面做激光淬火处理,再开展9万次循环转数的滚动磨损试验(共15万次循环转数),以研究激光淬火对多边形车轮后续磨损行为的影响.

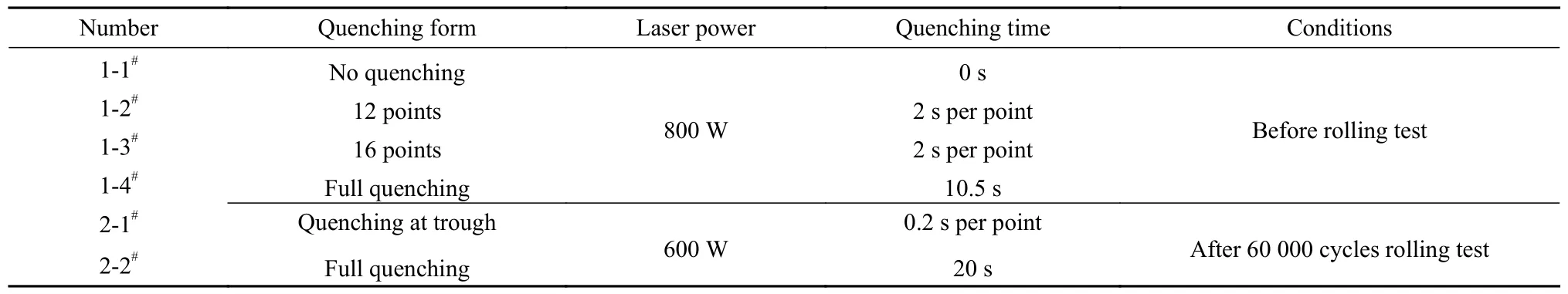

第一部分试验中,沿车轮试样圆周方向开展局部点状淬火(沿圆周12个点和16个点)和全表面淬火. 对于局部点状淬火处理,激光工艺参数:激光输出功率为800 W,单点持续时间2 s. 对于全表面淬火处理,激光工艺参数:激光输出功率为800 W,持续时间10.5 s.试验1-2#、1-3#和1-4#激光淬火参数列于表1中. 试验1-1#为未激光淬火车轮,起到对比试验作用.

表1 激光淬火参数Table 1 Laser quenching parameters

第二部分试验中,对多边形车轮试样波谷区点状淬火处理,激光工艺参数:激光输出功率为600 W,单点持续时间0.2 s. 对于全表面淬火处理,激光工艺参数:激光输出功率为600 W,持续时间20 s. 试验2-1#和2-2#激光淬火参数列于表1中.

对于轮轨滚动磨损试验,结合现场调查和相关文献发现,出现多边形磨耗比较严重的车轮主要集中在动车车轮上[12],动车车轮和拖车车轮在运行中的主要差异是动车车轮通过轮轨纵向蠕滑产生牵引力. 为了能够与现场实际相结合,故在试验机的下轴安装车轮试样,上轴安装钢轨试样,本次试验中车轮试样转速设置为212 r/min,滑差设置为4.55%,相应地,钢轨转速为202.354 r/min,总循环次数15万转,垂向力350 N (轮轨最大赫兹接触应力1 881 MPa,对应现场轴重30 t).

试验前后使用电子天平(JA103,精度:±0.1 mg)对试样称重,采用维氏显微硬度仪(MVK-H21,日本)测量轮轨试样表面硬度值. 试验后利用WL-1型车轮圆周不圆度激光测量仪测量试样廓形、统计波深情况,利用超景深光学显微镜(KEYENCE VHX-6000,日本)观察车轮试样表面形貌和剖面塑性变形层. 采用扫描电子显微镜(SEM, Phenom Pro, Netherlands)观察车轮试样剖面损伤[13-14].

2 结果与讨论

2.1 激光表面淬火对车轮多边形萌生与发展的影响

2.1.1 淬火斑微观组织与硬度

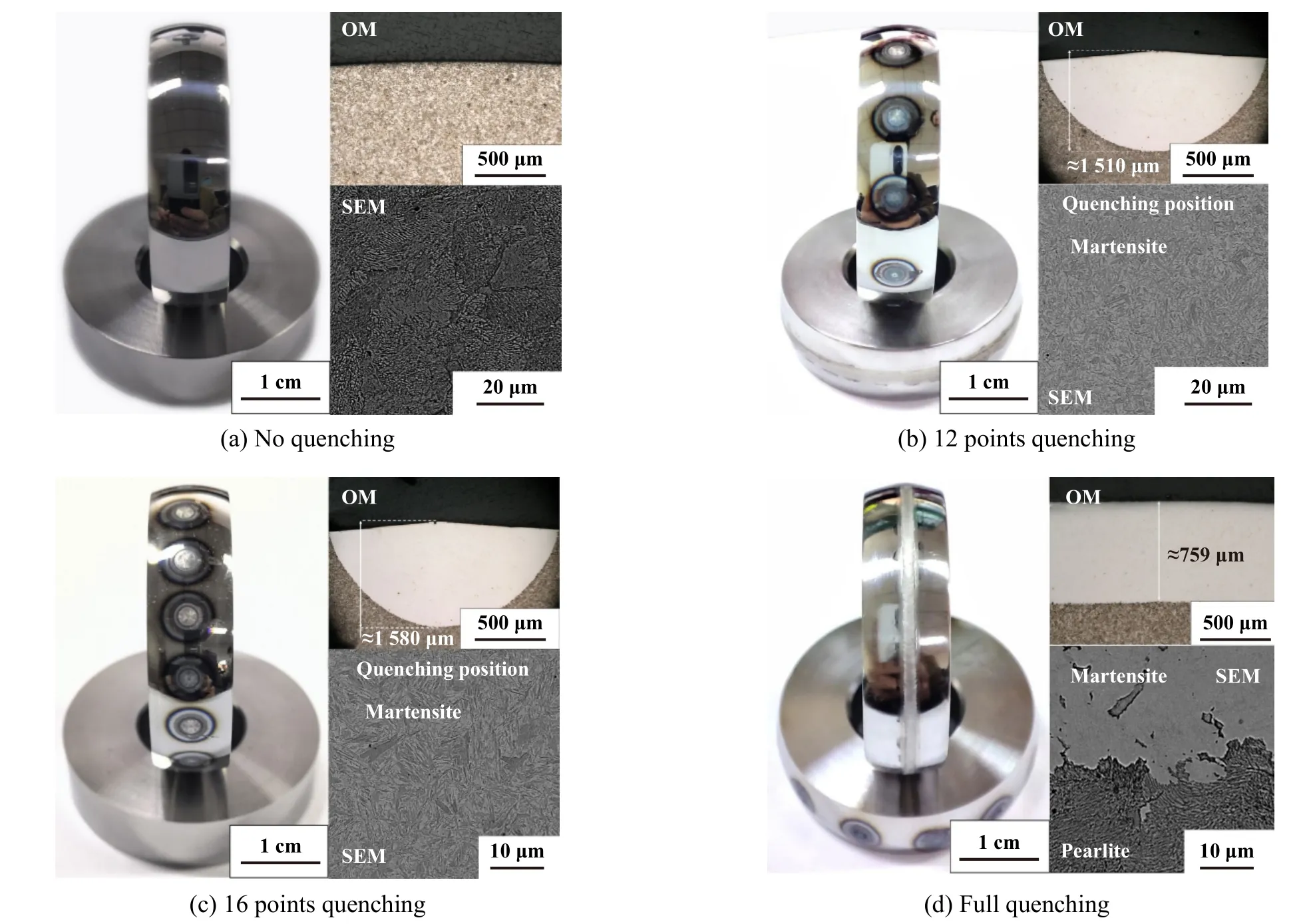

在轮轨滚动磨损试验之前,对B级车轮表面分别进行未淬火、12和16个均匀离散点状淬火以及全表面淬火处理,表面形貌照片如图2所示. 未淬火车轮表面光滑无缺陷,12个点状淬火斑直径大约3.40 mm,16个点状淬火斑直径大约3.40 mm,每个淬火斑相互独立,互不干涉. 对于全表面淬火,连续条状淬火斑以1.50 mm宽度均匀分布在车轮表面.

Fig. 2 Macroscopic morphology and microstructure of wheel after quenching图2 车轮宏观和微观形貌照片

如图2中光学显微镜(OM)下车轮剖面微观组织形貌所示,未淬火车轮材质均匀,而对于点状淬火处理,车轮表面则由月牙形淬火斑和基体组织构成,淬火斑最大深度约为1 500~1 600 μm. 对于全表面淬火,连续条状淬火斑以大约760 μm深度分布在车轮表面,淬火区下部为基体组织,两者界限分明. 从电子显微镜(SEM)下车轮的微观组织可以看到,对于未淬火车轮,其材质为珠光体和铁素体组织,且组织分布均匀. 对于淬火车轮,激光作用下车轮表面迅速升温至相变温度,原珠光体组织发生奥氏体化,当激光作用停止时,车轮表面迅速冷却,奥氏体转变为针状马氏体组织,而未淬火区仍为珠光体.

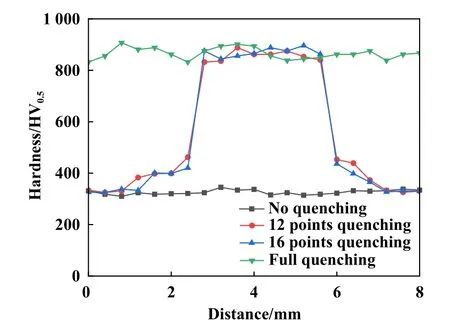

对车轮表面进行硬度测量,结果如图3所示. 对于点状淬火,淬火区硬度大幅提高,平均硬度值约为856 HV0.5,约为淬火前的2.6倍,非淬火区硬度基本不变. 对于全表面淬火,车轮表面沿圆周方向硬度提高至平均约865 HV0.5,并且硬度分布相对均匀.

Fig. 3 Hardness distribution along rolling direction at wheel surface图3 车轮表面沿滚动方向硬度分布

2.1.2 车轮多边形演化行为

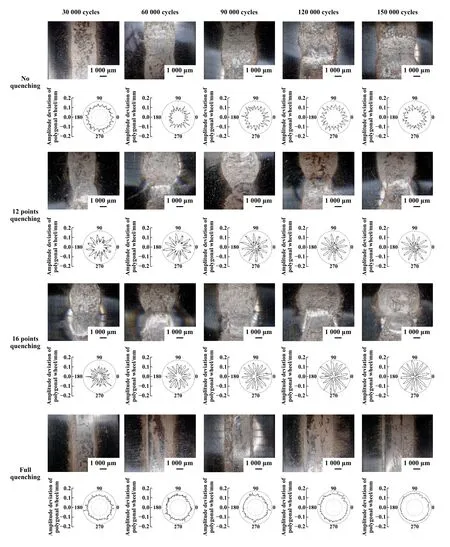

轮轨滚动磨损试验中每隔3万转使用光学显微镜拍摄车轮表面形貌并通过WL-1型不圆度激光测量仪检测车轮全周廓形,结果如图4所示. 对于未淬火处理车轮试样,车轮磨损区域出现轻微的宽窄不均,变窄处为波峰,较宽处为波谷,从全周廓形看,在3万转时车轮已经产生轻微的多边形. 随着循环转数的增加,磨痕变宽且逐渐出现清晰的波浪状宽窄不一,从全周廓形来看,6万转时车轮半径出现明显的周期性变化,具备典型的车轮多边形形貌特征,15万转时呈现稳定的19阶多边形. 对于试验前进行12个点状淬火处理的B级车轮,3万转时车轮表面磨痕已经出现十分明显的宽窄不均,淬火点处为磨痕较窄的波峰,非淬火区成为波谷,车轮全周呈现12阶多边形廓形,且多边形发展迅速,9万转时多边形发展基本稳定. 同样地,对于试验前进行16个点状淬火处理,车轮表面在3万转时已呈现典型的多边形形貌且发展十分迅速,最终成为16阶多边形. 对于全表面淬火处理车轮试样,试验过程中车轮表面磨痕始终规则平顺,全周廓形相对圆滑,全过程无多边形产生.

Fig. 4 Morphology development of B-class wheel during test图4 试验过程中B级车轮宏观形貌演变

试验中每隔3万转测量1次车轮多边形波深,测量方法如图5(a)所示. 定量分析多边形萌生及发展情况.如图5(b)所示,对于未淬火处理车轮试样,3万转时多边形波深较小,平均波深0.045 mm左右. 波深随时间逐渐增大,9万转时达到0.069 mm,且基本稳定. 对于试验前进行12个点状淬火处理的B级车轮,3万转时多边形波深已达到0.109 mm,9万转时波深迅速发展到0.151 mm,在这之后多边形发展基本稳定. 对于试验前进行16个点状淬火处理的B级车轮,多边形波深发展同样十分迅速,平均波深从3万转的0.104 mm持续发展到15万转的0.164 mm. 对于试验前全表面淬火处理,试验过程中无多边形产生,因此波深被定义为0 mm.

Fig. 5 Measurement of the amplitude of polygon and amplitude variation with time图5 多边形波深测量示意图与波深随时间变化曲线图

2.1.3 车轮材料塑性变形和损伤行为

如图6所示,在轮轨对滚试验中,车轮试样材料在循环接触应力作用下发生位错运动,车轮近表层未淬火区出现了明显塑性变形,越靠近表面变形越剧烈,呈现出纤维状组织;淬火区由于高硬度马氏体的存在,未观察到塑性变形. 对于未淬火的车轮试样,多边形波峰和波谷处均产生明显塑性流动,波峰处塑性变形深度略大于波谷处. 对于12个点状淬火的车轮,15万转后淬火区(波峰)无塑性变形,经磨损后淬火斑深度约为1 417 μm,非淬火区(波谷)塑性变形明显,平均塑性变形层深度在105 μm. 同样地,对于16个点状淬火的车轮试样,淬火区(波峰)无塑性变形,经磨损后淬火斑深度约为1 543 μm,非淬火区(波谷)塑性变形明显,平均塑性变形层深度在112 μm. 对于全表面淬火车轮,表面无塑性变形产生,对滚磨损后淬火层以629 μm的厚度相对均匀地分布在车轮表面.

Fig. 6 Plastic deformation and fatigue damages near wheel sample surface after rolling wear experiments图6 滚动磨损试验后车轮试样近表面塑性变形和疲劳损伤情况

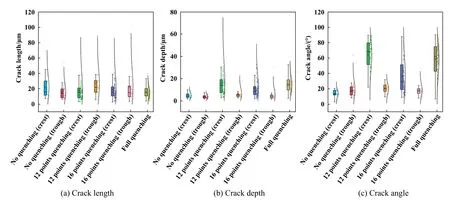

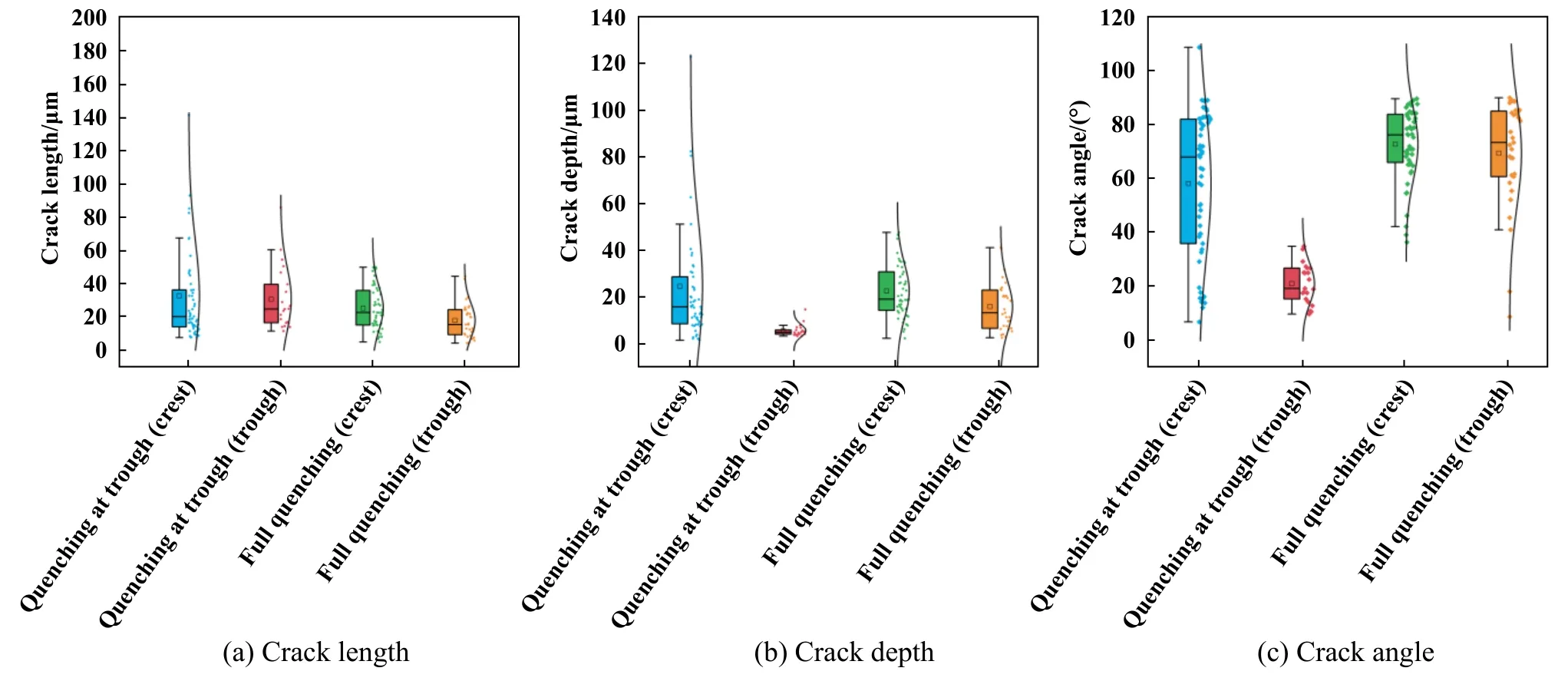

如图7所示,从裂纹尺寸统计可以看出,对于未淬火处理车轮,波峰处疲劳裂纹平均长度约为22.13 μm,平均深度4.75 μm,平均扩展角度为13.44°. 相比之下,波谷处疲劳裂纹以较短长度、相同深度以及较大扩展角度的方式存在,裂纹平均长度约为16.34 μm,平均深度3.67 μm,平均扩展角度为18.33°. 对于12个点状淬火车轮,波峰处裂纹平均长度为17.99 μm,由于硬脆马氏体的存在,疲劳裂纹更易以大角度(平均角度64.18°)向材料内部扩展,因此,裂纹平均扩展深度为较大的16.14 μm. 相比之下,波谷处疲劳裂纹以较大长度、较小深度以及较小角度的方式存在,裂纹平均长度约为27.40 μm,平均深度6.34 μm,平均扩展角度为20.13°. 同样地,对于16个点状淬火车轮,波峰处疲劳裂纹平均长度约为19.29 μm,平均深度11.24 μm,平均扩展角度为36.09°. 相比之下,波谷处疲劳裂纹以较大长度、较小深度以及较小角度的方式存在,裂纹平均长度约为22.34 μm,平均深度5.17 μm,平均扩展角度为17.85°. 对于全表面淬火车轮,由于其表面为均匀分布的马氏体组织,疲劳裂纹整体向材料内部扩展,裂纹平均长度约为15.97 μm,平均深度14.87 μm,平均扩展角度为58.48°.

Fig. 7 Crack size statistic of wheel图7 车轮疲劳裂纹尺寸统计

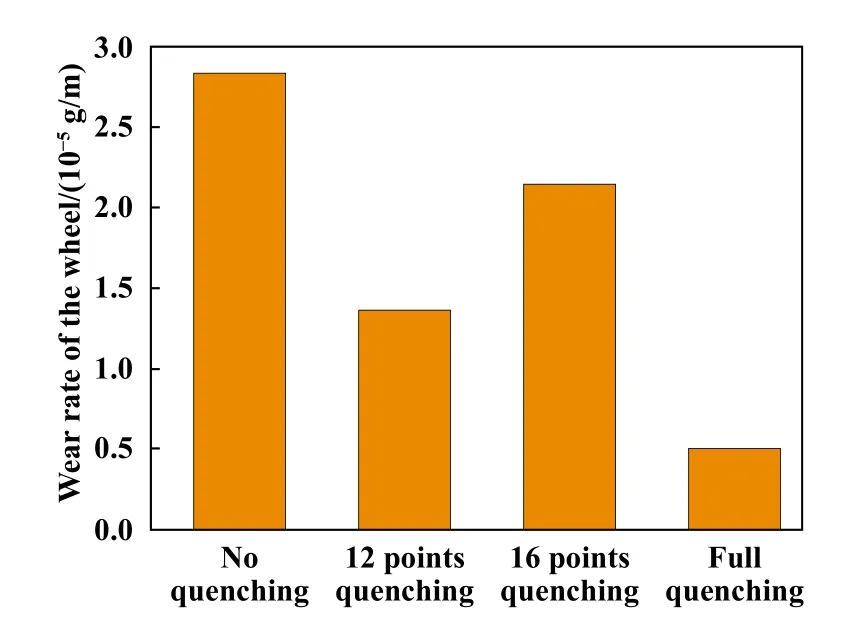

车轮运行15万转后磨损情况如图8所示,从图8中可以看出:未处理车轮材料、经12个点状淬火、16个点状淬火和全表面淬火处理后车轮材料,磨损率分别为2.85×10-5、1.36×10-5、2.14×10-5和0.496×10-5g/m. 将磨损率的倒数定义为耐磨性,则对应车轮试样耐磨性分别为0.351×105、0.735×105、0.467×105和2.02×105m/g,相比原始车轮,激光淬火后车轮材料耐磨性分别提升了109%、33%和475%.

Fig. 8 Wear rate of wheel after 150 000 cycles图8 车轮运行15万转后磨损率统计图

2.2 激光表面淬火对多边形车轮后续磨损行为的影响

通过在轮轨滚动磨损试验前对车轮表面做淬火处理,可以影响车轮多边形的萌生和发展. 现场实际线路运行中,如果车轮多边形已经产生,通常使用车轮镟修的方法来抑制多边形的进一步发展,该方法较为直接且有效,但是镟修后会显著降低车轮的使用寿命,且操作繁琐、经济性差[15]. 因此,本文中第二部分试验先利用未处理车轮试样进行6万次循环转数的轮轨滚动磨损试验,形成多边形车轮试样,然后对多边形车轮表面进行运用激光表面淬火,再进行9万次循环转数的轮轨滚动磨损试验,以研究激光淬火对多边形车轮试样的后续多边形磨损发展的影响.

2.2.1 淬火斑微观组织与硬度

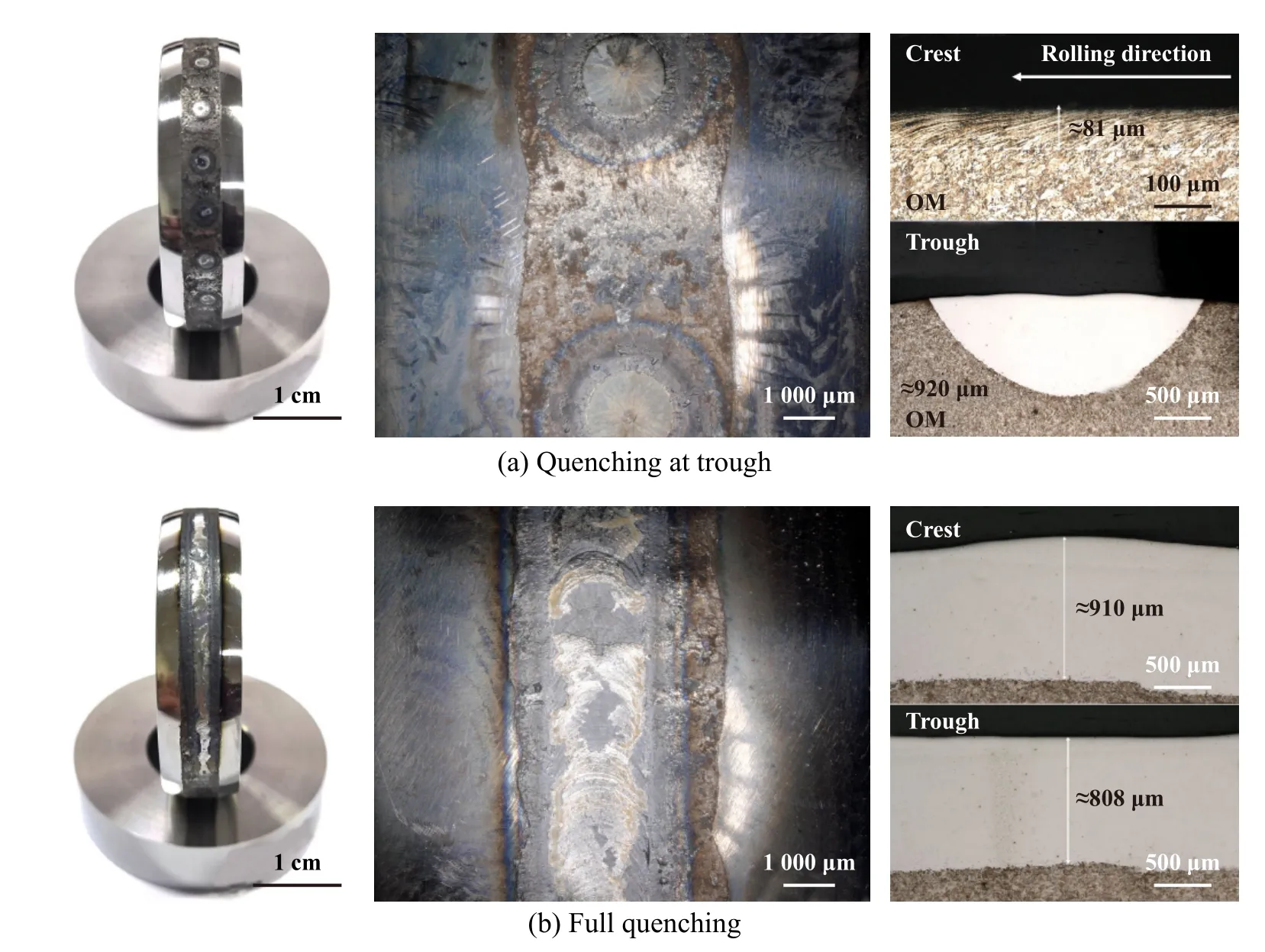

在运行6万转以后,对B级车轮分别进行波谷区淬火强化和全表面淬火处理. 如图9所示,波谷区点状淬火斑直径大约为2.70 mm. 对于全表面淬火,连续条状淬火以2.00 mm宽度分布在车轮表面. 从光学显微镜下可以看到,对于波谷区淬火处理,车轮表面由月牙形淬火斑和基体组织构成,淬火斑最大深度为920 μm. 波峰处在6万次循环转数后产生塑性变形,深度为81 μm.对于全表面淬火,波峰处条状淬火斑以910 μm深度分布在车轮表面,波谷处条状淬火斑最大深度则为808 μm.

Fig. 9 Morphology of polygonal wheel sample after quenching图9 多边形车轮试样激光淬火后形貌照片

对淬火后的车轮表面进行硬度测量,对波谷区淬火,淬火区(波谷)硬度大幅提高,平均硬度值为796 HV0.5,非淬火区(波峰处)由于滚动硬化作用,硬度值由试验前的330 HV0.5提升至437 HV0.5. 对于全表面淬火,车轮表面沿圆周方向硬度提高至平均860 HV0.5,并且硬度分布相对均匀.

2.2.2 多边形车轮激光淬火后滚动磨损演化行为

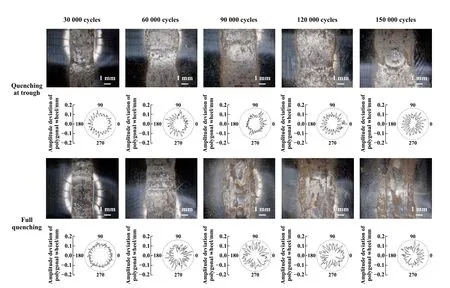

滚动磨损试验中多边形宏观形貌变化如图10所示,6万转之前车轮由于未进行激光淬火处理,20阶和21阶多边形的形成发展情况与试验1-1#(图4)基本一致. 6万转后对20阶多边形波谷区淬火强化处理,继续开展轮轨滚动磨损试验3万转(9万转时),车轮表面磨痕由6万转时的典型波浪状多边形形貌转变为相对轻微的宽窄不均,全周廓形来看,车轮不圆度幅值相对6万转时有所下降,多边形发展出现减缓的现象. 然而在9万转后车轮多边形又迅速发展,12万转时车轮表面再次出现明显的多边形,15万转表现为20阶多边形.由点状淬火斑的位置可以看出,此时原淬火后的波谷转变为此刻的波峰,原波峰发展为波谷. 对21阶车轮多边形进行全表面淬火强化处理,继续对滚3万转,21阶多边形依然存在且以一定速度发展,15万转时车轮表面周期性不均匀磨损有轻微减缓.

Fig. 10 Morphology development of B-class wheel during test图10 试验过程中B级车轮宏观形貌演变

轮轨滚动磨损试验中多边形波深变化如图11所示,6万转之前多边形波深发展情况与试验1-1#基本一致. 对于波谷区淬火强化处理车轮,继续对滚3万转后(9万转时)平均波深由6万转时的0.070 mm明显下降到0.053 mm. 然而在9万转后车轮多边形波深又迅速增大,迅速且持续发展到15万转时的0.097 mm. 对于全表面淬火强化处理车轮,继续对滚3万转后(9万转时)多边形平均波深仍以较快速度增大到0.090 mm,之后波深出现轻微减小,15万转时平均波深达到0.077 mm.

Fig. 11 Polygon amplitude variation with time图11 多边形波深随时间变化曲线图

2.2.3 多边形车轮激光淬火后滚动磨损塑性变形和损伤行为

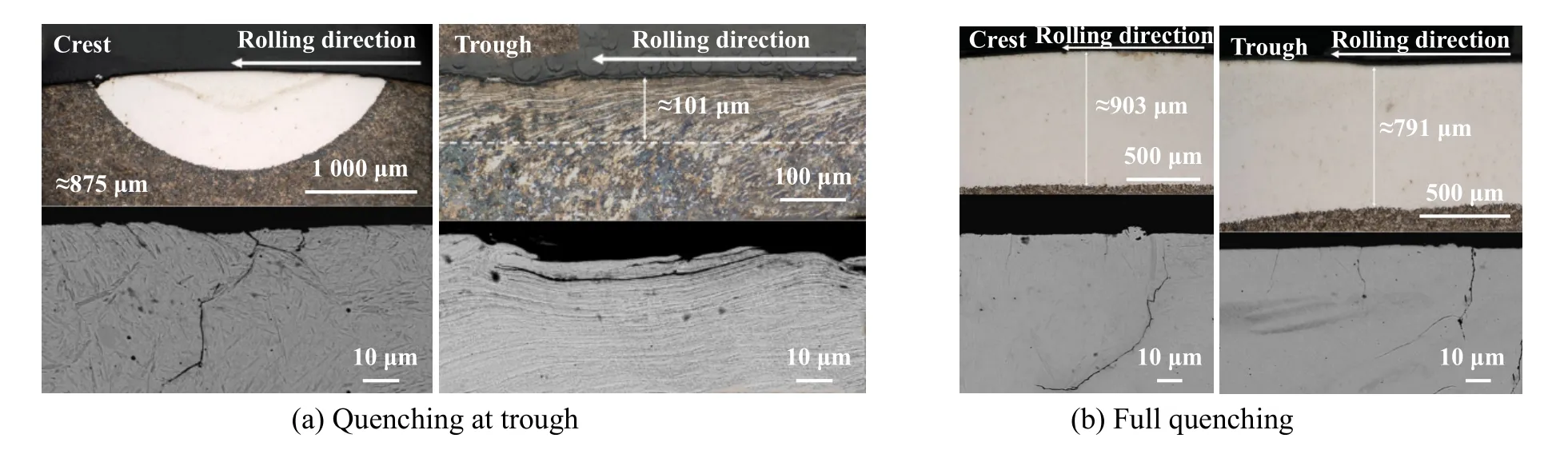

对于波谷区淬火强化处理的B级车轮,总运行15万转后淬火区(原波谷现为波峰)无塑性变形产生,淬火斑深度约为875 μm,非淬火区(原波峰现为波谷)塑性变形明显,平均塑性变形层厚度约为101 μm.对于全表面淬火强化处理车轮,总运行15万转后的波峰、波谷处均无塑性变形,且波峰处淬火层深度(903 μm)大于波谷处淬火层深度(791 μm)(图12).

Fig. 12 Plastic deformation and micrographs of subsurface damages of wheel图12 车轮剖面塑性变形和损伤形貌照片

从疲劳裂纹尺寸统计(图13)可以看出,对于波谷区淬火处理车轮,波峰处(原波谷淬火区)由于马氏体的存在,疲劳裂纹平均长度约为32.64 μm,平均深度24.79 μm,平均扩展角度为58.34°. 相比之下,波谷处(原波峰未淬火区)疲劳裂纹以相同级别长度、更小深度以及更小扩展角度的方式存在,裂纹平均长度约为30.65 μm,平均深度5.85 μm,平均扩展角度为21.27°. 对于全表面淬火车轮,波峰处裂纹平均长度约为25.23 μm,平均深度22.55 μm,平均扩展角度为72.88°. 波谷处裂纹平均长度约为17.87 μm,平均深度16.16 μm,平均扩展角度为69.54°.

Fig. 13 Crack size statistic of wheel图13 车轮疲劳裂纹尺寸统计

车轮磨损方面,经波谷区淬火处理和全表面淬火处理后,车轮运行15万转磨损率分别为2.64×10-5和2.26×10-5g/m,相比于对照组试验,车轮材料耐磨性分别提升8%、26%.

2.3 车轮多边形萌生和发展机理讨论

通过以上研究结果可以发现,激光表面淬火对车轮多边形的萌生及发展有重要影响. 在轮轨滚动磨损试验中,车轮表面受切向力(恒定垂向载荷作用)影响而出现均匀塑性变形,同时由于试验机固有频率的存在,在其产生的额外冲击应力下车轮表面局部塑性变形变得严重且硬度得到相应提升,从而造成车轮表面不均匀硬化[16],而车轮硬度不均极易导致不均匀磨耗的产生即车轮初始不圆[17],这又为轮轨系统自激振动最终导致车轮多边形的萌生提供了前提条件[18-19]. 当车轮多边形特征频率与轮轨系统固有频率耦合时,又会加剧多边形的发展[20]. 基于以上理论,当对车轮全表面进行激光淬火处理时车轮表面硬度大幅提升且分布均匀(图3),其自身抵抗塑性变形的能力增强[图6(d)],抵制了不均匀磨耗的发生,进而抑制了车轮多边形的萌生,当对车轮表面进行12、16个点状淬火时,由于存在初始硬度不均(图3),车轮极易出现不均匀磨耗,从而促进车轮多边形的萌生和发展.

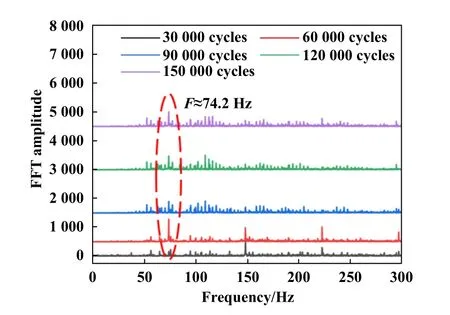

车轮多边形萌生以后,要想继续发展,必须满足波谷比波峰处磨耗更多这一条件. 在运行6万转对多边形波谷进行淬火强化后,波谷处硬度大幅提升(平均硬度值从滚压硬化后的437 HV0.5提升至796 HV0.5),抗磨损能力增强[9],波谷处材料去除量相对减少,所以出现了6万转到9万转之间波深减小、多边形减缓的现象(图11中平均波深由6万转时的0.070 mm明显下降到9万转时的0.053 mm);然而参考15万转时剖面形貌(图12),可以发现9万转时车轮表面淬火区高硬度马氏体始终存在,周期性硬度不均会继续导致车轮多边形的发展,因此,在12万转时再次出现了明显的车轮多边形,并且更耐磨的淬火区(原波谷)变为波峰,较软的非淬火区(原波峰)转变为波谷(图10中点状淬火斑位置由磨痕较宽的波谷转变为磨痕较窄的波峰). 在运行6万转对车轮全表面进行淬火强化后,硬度分布相对均匀,但是由于此时已经产生多边形(图10中6万转时车轮廓形图),淬火后并不会对多边形波深产生影响,后续滚动磨损试验中波深变化轻微(图11中平均波深由9万转时的0.090 mm轻微下降到15万转时的0.077 mm),车轮表面不均匀磨耗的存在会继续导致轮轨系统振动(图14),具体表现为在轮轨系统固有振动频率基础上产生了多边形特征频率,该振动频率的存在会维持或加剧多边形的发展[20],对行车安全和乘客舒适性产生不利影响[1,5]. 通过UXI-50016动态测试系统监测试验机振动信号,发现多边形特征频率具体值为74.2 Hz (图14,其中FFT表示快速傅里叶变换),对应的电压信号幅值为0.008~0.009 V之间. 该振动的存在使车轮多边形得以维持发展.

Fig. 14 Frequency variation of wheel/rail system with time图14 轮轨系统振动频率随时间变化

结合全文可以发现,本文中第1部分的1组试验中先对车轮做激光全表面淬火处理,然后进行15万次循环转数的滚动磨损试验,试验结果发现该情况下进行车轮全表面淬火可以有效抑制多边形的萌生和发展(图4中多边形宏观形貌变化与图5中波深变化);本文中第2部分的1组试验采取先对未淬火车轮进行6万次循环转数的滚动磨损试验以形成多边形,然后对多边形车轮做全表面激光淬火处理,然而在淬火后继续进行滚动磨损试验中车轮多边形并未得到有效抑制(图10中多边形宏观形貌变化与图11中波深变化),通过对比上述2组试验可以发现,对初始车轮(无多边形车轮)进行全表面淬火强化后,车轮多边形可以得到有效抑制,而多边形出现以后再进行全表面淬火则无法抑制多边形的发展,试验结果可以为“选择在1个合适的车轮状态下(或运行时间节点中)进行激光全表面淬火,进而去抑制车轮多边形萌生和发展”提供实际参考.

3 结论

a. 经激光淬火处理后,车轮表面淬火区产生一定深度的针叶状马氏体,表面硬度提升2.6倍左右. 非淬火区保持原有硬度,基体组织为珠光体不变.

b. 在车轮试样表面沿圆周方向均匀地进行12个和16个点状淬火时,由于存在初始硬度不均,轮轨滚动磨损试验中车轮表面分别萌生出12阶和16阶多边形;在车轮表面进行全表面淬火处理时,车轮表面硬度大幅提升且分布均匀,其自身抵抗塑性变形的能力增强,从而抑制了多边形的萌生.

c. 关于多边形车轮淬火后发展情况,对已经形成多边形的车轮试样波谷区进行表面淬火强化,由于波谷处(淬火斑)耐磨性增强,材料去除量减少,同时淬火区高硬度马氏体使车轮周期性一直存在硬度不均,最终多边形发展表现出先放缓后加快的现象,多边形波深先变小后变大,波谷转变为波峰;对多边形车轮试样进行全表面淬火强化,由于此时已经产生多边形,且淬火区域硬度高、耐磨性好,后续滚动磨损试验中波深变化轻微,车轮表面不均匀磨耗的存在会继续导致轮轨系统振动,该振动使车轮多边形得以继续发展,运行15万转后多边形波深呈轻微下降趋势.

d. 轮轨滚动磨损试验后,车轮表面非淬火区塑性变形明显,淬火区无塑性变形产生. 疲劳损伤方面,相比于未淬火处理车轮,无论是点状淬火还是全表面淬火,淬火区疲劳裂纹都以大角度、较大深度的方式向材料内部扩展,非淬火区疲劳裂纹则表现为同等长度、小角度以及较小深度.