搅拌摩擦沉积增材2219 铝合金组织及性能

2024-03-05王瑞林杨新岐唐文珅赵耀邦窦恩惠

王瑞林,杨新岐,唐文珅,罗 庭,赵耀邦,窦恩惠

(1.天津大学 材料科学与工程学院,天津 300354;2.上海航天精密机械研究所,上海 201600)

高强铝合金2219-T87 是一种可热处理强化铝合金,具有焊接性好、断裂韧度高、抗应力腐蚀能力强及优异的耐低温性能,因而在运载火箭贮箱及过渡环等结构件制造领域具有广泛应用[1]。随着航天工业的快速发展,轻量化、大尺寸的整体结构件需求越来越高,采用传统的制造工艺已很难满足大型运载火箭结构件的使用需求。基于熔焊的金属增材制造工艺虽然为快速制备轻质复杂结构提供一种新的方法,但是在进行铝合金增材时无法避免产生热裂纹和气孔等问题[2–4],即使采用搅拌摩擦加工辅助电弧熔丝增材制造2219 铝合金,也很难完全消除增材区气孔等缺陷及破碎粗大的共晶相[5]。

搅拌摩擦沉积增材(additive friction stir deposition,AFSD)是近年来开发的一种创新固相增材制造技术[6]。AFSD 基于摩擦堆焊及搅拌摩擦焊原理,采用非消耗空心打印工具输送并带动填充棒料旋转,在轴向压力的作用下使填充棒料端面和基板或前沉积层产生剧烈摩擦并软化填充棒料,随着打印工具沿预定路径在基板表面横向移动,就可通过摩擦挤压逐层沉积方式实现3D 构件的增材制造[7]。由于在沉积过程中不会产生熔化和凝固现象,故而可以有效避免气孔和热裂纹等缺陷;同时具有增材累积应力变形小、可以快速制备轻质和大尺寸构件等优势,为开发大尺寸铝合金构件短流程制造工艺提供新途径。目前针对6061 及5083 铝合金的AFSD 工艺有许多报道[8–14]。已有研究表明,在AFSD 过程中由于强烈热-力耦合剪切应变作用,铝合金增材区将发生明显动态再结晶,再结晶晶粒可达到70%~80%[8],形成类似搅拌摩擦焊核区的细小等轴晶锻造组织特征[15],与轧制/拉拔的原始棒料的粗大组织比较,其晶粒尺寸将显著减小到6~9 μm[10],细晶强化效果显著。对于析出强化铝合金,由于多次沉积层热循环作用,导致增材区产生明显软化现象,使得增材试样抗拉强度仅为母材的55%~70%[16],而伸长率得到明显的改善,约为母材的200%~240%。但对2219 铝合金AFSD 工艺研究较少,文献[17]对2219 铝合金AFSD 打印态试样应变寿命疲劳性能进行表征,文献[18]探讨了2219 铝合金增材区组织及织构与力学性能的相互影响。在国内由于缺乏AFSD 设备,鲜见2219 铝合金AFSD 工艺研究的公开报道。

本研究采用自主研制的固相摩擦挤压增材制造设备对2219-T87 铝合金进行AFSD 工艺实验,探究不同工艺参数下2219-T87 铝合金AFSD 宏观成形及缺陷产生机制,分析多层热循环对增材试样微观组织和力学性能的影响规律。

1 实验材料与方法

基板和棒材为2219-T87 铝合金,其中基板的尺寸为300 mm×100 mm×5 mm,沉积棒料的直径为20 mm、长度为200 mm。沉积棒料母材力学性能如表1 所示。

表1 2219 沉积棒料力学性能Table 1 Mechanical properties of 2219 feed rod

搅拌摩擦沉积增材工艺实验通过自主研发的固相摩擦挤压增材设备完成。首先选择AFSD 工艺参数范围为主轴转速250~350 r/min、移动速度50~150 mm/min 进行工艺优化实验,其次采用优化工艺参数制备单道16 层增材试样,最后将增材试样切割成多个金相试样和拉伸试样进行组织及力学性能分析评估。增材试样长度、宽度和高度方向分别定义为水平方向(longitudinal direction,LD)、横向方向(transverse direction,TD)及构造方向(build direction,BD),如图1 所示。

图1 金相和拉伸试样取样及拉伸试样尺寸示意图(a)LD 方向拉伸试样尺寸;(b)金相Fig.1 Schematic diagram of metallographic and tensile specimen sampling and tensile specimen size(a)LD direction tensile specimen size;(b)metallography

沿增材试样TD 方向切割金相试样,机械抛光后用Weck 试剂(100 mL H2O+4 g KMnO4+1 g NaOH)擦拭20 s,再使用25%硝酸清洗试样表面腐蚀产物。采用光学显微镜对增材试样宏观和微观形貌以及晶粒组织进行观察,晶粒尺寸采用截线法进行测定。通过EBSD 对试样组织进行深入分析。其中再结晶晶粒统计规则为:如果晶粒取向差大于2°,则认定为变形晶粒。如果晶粒由亚晶粒组成,其内部取向差小于2°,从亚晶粒到亚晶粒的取向差大于2°,认定为亚结构,其余为再结晶晶粒[18]。晶粒组织和EBSD 取样位置如图1(b)所示。使用蔡司显微镜对断口形貌进行探讨。为评估增材试样力学性能的各向异性,将硬度计的载荷设置为200 g,加载时间15 s,对增材试样的前进侧、中间和后退侧进行显微硬度测试。依据ISO 6892-1:2019 标准设计拉伸试样,沿增材试样LD 方向切割拉伸试样,具体位置及拉伸试样尺寸如图1(a)所示。采用电子万能试验机(CSS-44100)进行拉伸实验,LD 方向的拉伸速率为4.5 mm/min。

2 结果与分析

2.1 AFSD 宏观形貌

表2 为主轴转速250~350 r/min、横向移动速度50~150 mm/min、沉积层厚度2 mm、沉积层数为2~4 层时,2219-T87 铝合金搅拌摩擦沉积增材成形外观形貌。可以看出,主轴转速250 r/min,移动速度时100 mm/min 时,增材试样表面和侧面没有不连续凹坑缺陷。当主轴转速保持300 r/min时,随着移动速度的增加,增材试样表面和侧面金属丝絮状物以及不连续凹坑缺陷数量和尺寸逐渐增加,这与2219 铝合金沉积棒料在摩擦挤压过程中送料不均匀及热塑性流动不充分导致填充不足直接相关。随着移动速度增加,沉积棒料受到的热输入逐渐降低,热塑性软化效果下降,进而导致沉积层表面形成金属丝絮状物和不连续的凹坑缺陷逐渐增加。而当打印工具转速提高到350 r/min,移动速度保持在100 mm/min 时,增材表面不连续凹坑缺陷并未降低。在增材过程中,沉积棒料端面摩擦产热不仅和打印工具转速以及横向移动速度有关,沉积棒料受到的轴向压力也是影响产热量的主要因素之一。虽然提高打印工具转速有效增加摩擦热输入,但由于轴向压力降低导致摩擦扭矩减小,使得摩擦加热效率降低,沉积棒料热塑性软化不充分,不连续凹坑缺陷并未得到改善。

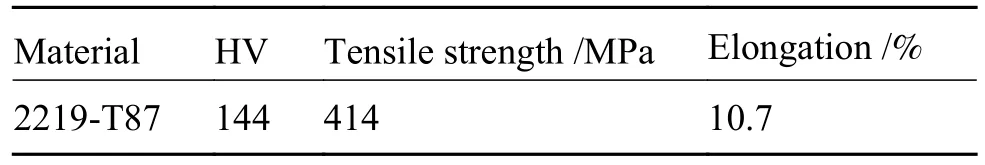

选择优化的主轴转速250 r/min、移动速度100 mm/min 进行工艺实验,制备出无不连续凹坑缺陷的单道16 层增材试样,如图2 所示。AFSD 工艺过程主要分为三个阶段:预热、沉积及退出阶段。在摩擦挤压预热阶段,为了使沉积棒料累积足够的热量使其热塑性软化,需要在沉积起始位置保持足够摩擦挤压时间,这样将在沉积层两侧形成少量飞边,如图2(a)所示。在横向移动沉积阶段,随着打印工具不断平移,挤出与沉积材料达到动态平衡,沉积层两侧成形光滑、没有飞边形成,如图2(b)所示。在退出结束阶段,设置轴向压力为零并回撤打印工具结束沉积。图2(c)为局部沉积表面放大图像,打印工具产生的弧形纹间距均匀,表明沉积过程平稳连续。对试样宏观截面观察未发现明显缺陷,如图2(d)所示。由此可见,2219 铝合金成形首先取决于其热塑性挤压加工特性,材料的热塑性流动特性越好越有利于沉积成形;其次是主轴转速、移动速度及沉积厚度的相互协调,只有通过实验才能确定合适工艺参数。

图2 单道16 层增材试样(250 r/min-100 mm/min)(a)表面形貌;(b)侧面形貌;(c)表面弧形纹;(d)宏观截面Fig.2 Macroscopic surface morphologies of single-pass 16-layer additive specimen(250 r/min -100mm/min)(a)surface morphology;(b)lateral morphology;(c)plain arch;(d)macroscopic cross-section

2.2 增材试样微观组织

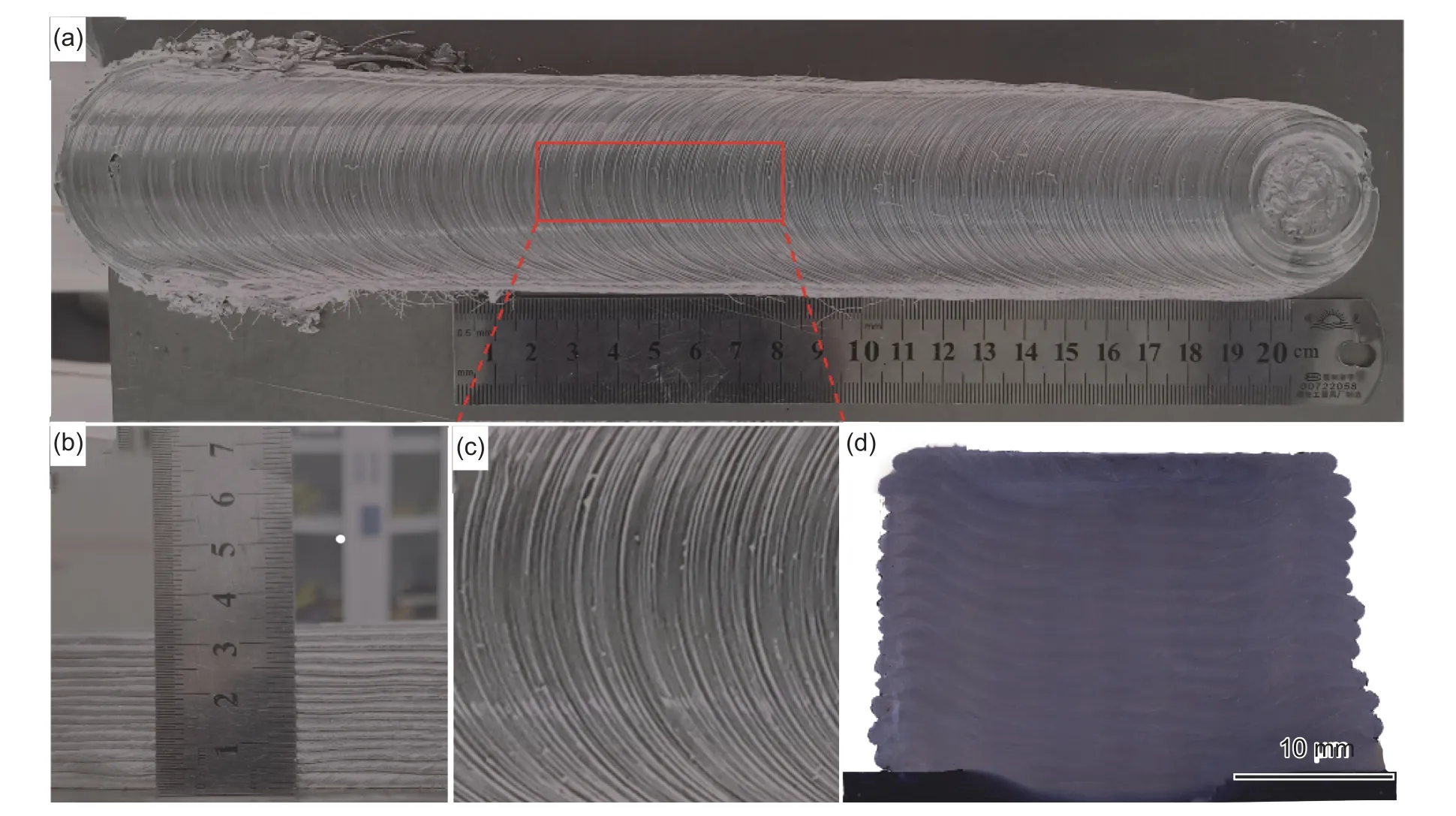

图3 为沉积棒料和最优参数沉积增材区域金相组织。沉积棒料晶粒组织粗大,且晶粒大小不均匀,平均尺寸在40~50 μm 之间。沉积棒料在沉积过程中受到剧烈的摩擦挤压,发生强烈的塑性变形和流动产生显著动态再结晶,其原始粗大的晶粒被细小均匀的等轴晶代替。通过对其晶粒尺寸统计发现,增材区第15 层、第8 层和第1 层分别为(4.0±2.1)、(4.2±2.0)μm 和(4.0±1.9)μm,多层晶粒组织具有良好的均匀分布特征。相邻增材层界面处的晶粒也是呈现大小均匀的等轴晶,且和层间大小基本一致。

图3 沉积棒料和最优参数单道16 层增材试样微观组织(a)沉积棒料;(b)增材区第15 层;(c)增材区第8 层;(d)增材区第1 层;(e)增材区第3、4 层界面;(e)增材区第9、10 层界面Fig.3 Microstructures of feed rod and a single-pass 16-layer additive specimen prepared by optimized parameters(a)feed rod;(b)the 15th layer of additive zone;(c)the 8th layer of additive zone;(d)the 1th layer of additive zone;(e)interface between the 3rd and 4th layers;(f)interface between the 9th and 10th layers

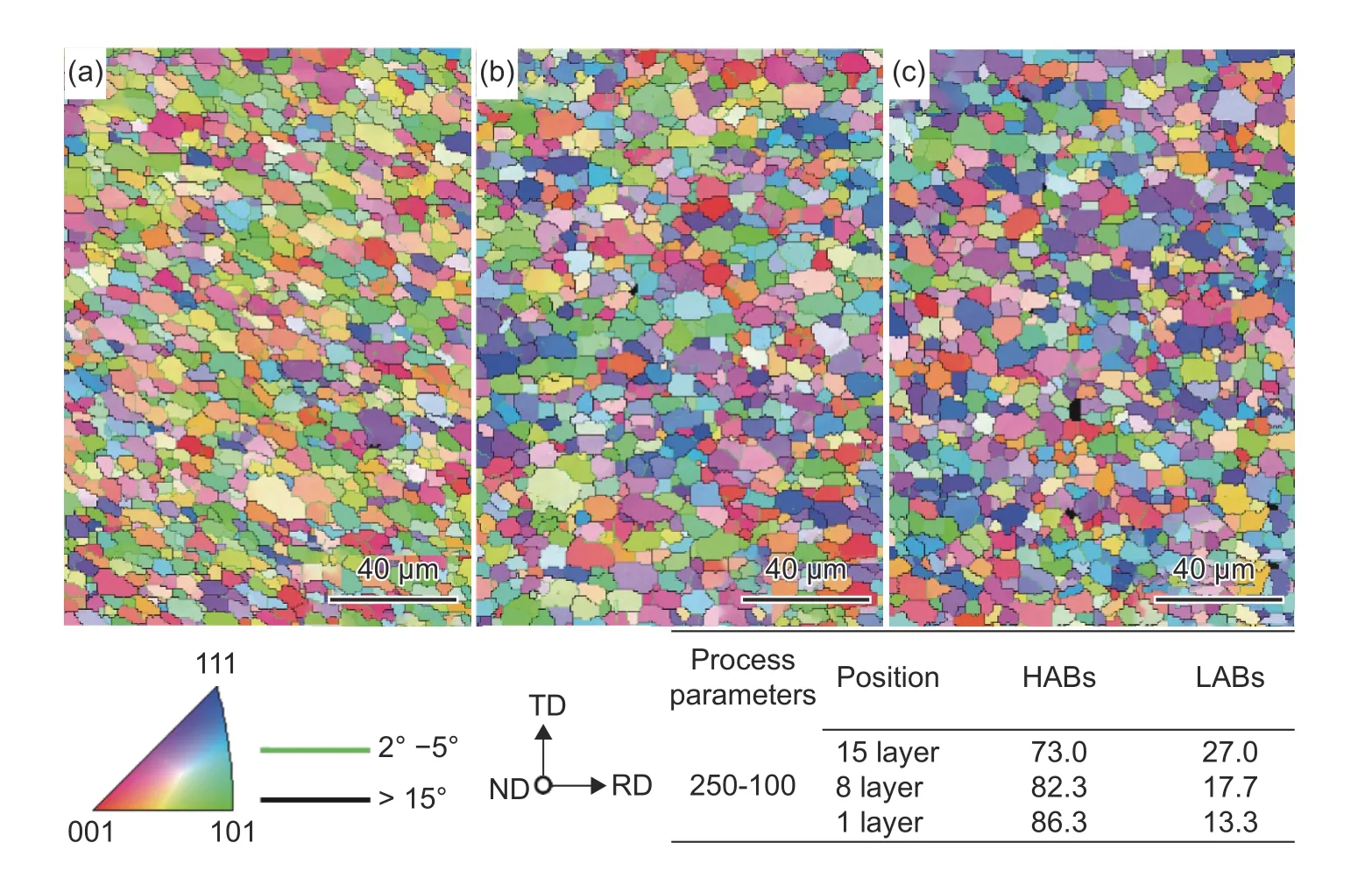

图4 为增材区不同沉积层的反极图面分布图,其中晶粒取向角差超过15°的大角度晶界(high angle grain boundaries,HABs)用黑色线表示;取向角差2°~15°之间的小角度晶界(low angle grain boundaries,LABs)用绿色线表示;晶粒的颜色差异参考反极图可以判断出晶粒的生长方向。可以看出,不同增材层的晶粒生长方向存在一定差异。在增材试样第15 层,晶粒主要沿着〈1/2 0 1〉//ND方向生长;增材试样第8 层位置,一部分晶粒沿着〈1/2 0 1〉//ND 方向生长,一部分沿着〈1 1 1〉//ND方向生长;增材试样第1 层位置,晶粒主要沿着〈1 1 1〉//ND 方向生长。热塑性软化沉积棒料在沉积到基板/前增材层表面的过程中,不仅受到轴向压力和主轴旋转剪切挤压作用、还会受到打印工具端面凸起的搅拌摩擦作用,这种强烈的热-力耦合塑性变形过程使得沉积层扩展流动及界面材料剧烈混合,产生冶金结合并形成相对均匀的细小等轴晶组织;但由于打印工具及凸起产生规律性旋转摩擦挤压作用,这将导致再结晶晶粒在不同沉积层的生长方向具有一定取向性,而不是完全随机的晶粒取向分布特征。

图4 增材区不同区域的反极图面分布图(a)增材区第15 层;(b)增材区第8 层;(c)增材区第1 层Fig.4 Distributions of reverse poles in different regions of additive zone(a)Layer 15 of additive zone;(b)Layer 8 of additive zone;(c)Layer 1 of additive zone

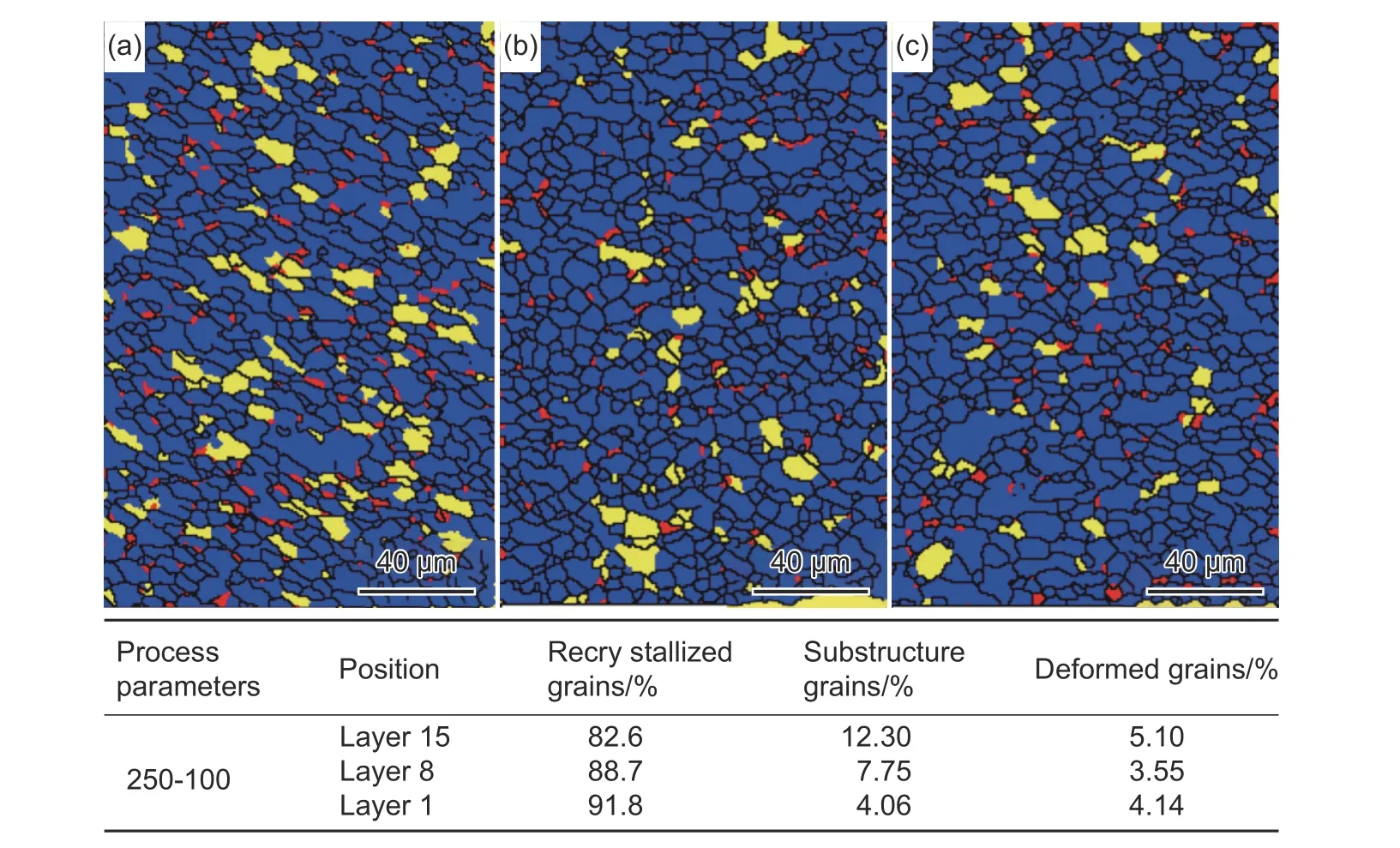

图5 为增材试样不同区域的再结晶比例面分布图,其中蓝色、黄色及红色分别表示再结晶晶粒、亚结构及变形晶粒[7]。可以看出,增材区第15 层、第8 层和第1 层再结晶比例均在80%以上,其中增材区底部沉积层受到多次热循环作用,此时再结晶比例达到最大值91.8%。相应的亚结构和变形晶粒在多层热循环作用下转变为再结晶晶粒和亚结构,进而使亚结构和变形晶粒降为4.06%和4.41%。沉积层在连续摩擦挤压热变形过程中,通过动态回复位错将发生滑移和攀移形成亚结构,当亚晶界取向差逐渐增加到15°时就会形成大角度晶界,所以发生再结晶的区域其大角度晶界通常占比较大,如图4 所示,增材区大角度晶界占比在70%以上,且增材区第1 层小角度晶界进一步向大角度晶界转变,大角度晶界占比达到最大值86.3%。这表明AFSD 沉积区主要由具有大角度晶界的细小再结晶晶粒构成,相比亚结构具有良好的热稳定性,多层累积热循环有利于再结晶晶粒形成,不会导致已有再结晶晶粒的异常长大。

图5 增材区不同区域再结晶比例(a)第15 层;(b)第8 层;(c)第1 层Fig.5 Recrystallization ratios in different areas of additive zone(a)Layer 15;(c)Layer 8;(d)Layer 1

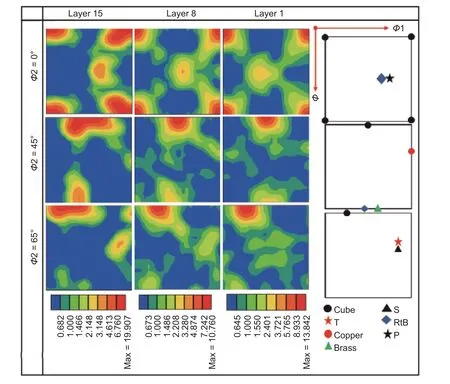

沉积棒料在增材过程中经历强烈的热塑性变形,其晶粒转变为再结晶晶粒的同时,沉积区也形成了高强度的Cube、Copper、P 和RtB 四种再结晶织构以及低强度的S、Brass 和 T 织构,如图6 所示。由于EBSD 拍摄位置为增材试样的第15 层、第8 层和第1 层,且都处于宽度(TD)中间位置,所以织构种类基本相同,但是其含量存在一定的差异。其中增材试样第15 层Cube、Copper、P 和RtB占比分别为4.3%、0.45%、5.2%、以及5.5%。增材试样第1 层和第8 层受到热循环的影响,促进再结晶织构的增加,使Cube 和Copper 织构占比分别增加到13.2%和10.1%、1.6%和3.0%。但是P 和RtB 两种织构反而发生一定程度的下降,占比分别为1.9%和3.3%、2.3%和3.4%。在增材过程中,材料在塑化软化的同时,还会受到凸台的剪切搅拌作用,所以相应地形成一定含量的S、Brass 和 T 织构。其中,第15 层具有S 和 T 两种织构,且占比最大,分别为2.3%和4.3%。由于再结晶晶体取向会分割晶体取向,所以S 和 T 织构占比在第8 层和第1 层发生一定程度的下降,分别为2.7%和1.1%。在搅拌摩擦挤压增材过程中,已沉积的增材层会受到正在沉积的沉积棒料的挤压作用,所以,在第8 层和第1 形成了Brass 织构,其含量分别为2.1%和1.9%。由此可见,AFSD 沉积区表现出多种混合织构分布特征,并未呈现出明显的择优取向织构,这为降低增材区力学性能各向异性提供基础。

图6 增材试样不同区域的ODFsFig.6 ODFs in different regions of additive specimen

图7 是增材试样温度循环曲线和析出相分布图。图7(a)是增材前6 层的温度曲线,从图中可以得出,在增材过程中,增材区底部会受到多次热循环。随着增材层层数的逐渐累加,获得的温度峰值逐渐降低。由于基板母材是轧制板材,其析出相呈现轧制分布特征,且析出相尺寸较大,如图7(b)所示。而增材试样在沉积过程中经过剧烈的搅拌摩擦挤压作用,同时在沉积过程中经历较高的温度,其析出相溶入基体并再次析出,其析出相尺寸明显降低且分布较为均匀,如图7(c)和(d)所示。

图7 温度循环曲线和析出相分布(a)温度循环曲线;(b)基板;(c)第15 层;(d)第1 层;(e)、(f)析出相EDS 分析Fig.7 Temperature cycle curve and precipitation phase distribution(a)temperature cycle curve;(b)substrate;(c)Layer 15;(d)Layer 1;(e),(f)EDS analysis of precipitates

2.3 增材区力学性能

图8 表示沿增材试样BD 方向不同位置的显微硬度分布(图中红色虚线为硬度测试位置和方向)。实验表明:沿BD 方向增材试样显微硬度在60~85HV 范围变化,其硬度呈现明显的不均匀性。其中增材试样第9 层~第16 层硬度逐渐增大,第16 层硬度达到最大值,约为沉积棒料母材的55.6%;增材试样第1 层~第8 层受到多次热循环影响,其硬度软化最为显著,约为60HV。但是硬度变化较小,分布较为均匀,大约为母材的41.7%。但沿试样宽度(TD)方向从前进侧到后退侧,其硬度分布趋势一致,其硬度数值相差在10%以内,在TD 方向上其硬度分布比较均匀。

图8 增材试样硬度分布Fig.8 Hardness distribution of additive specimen

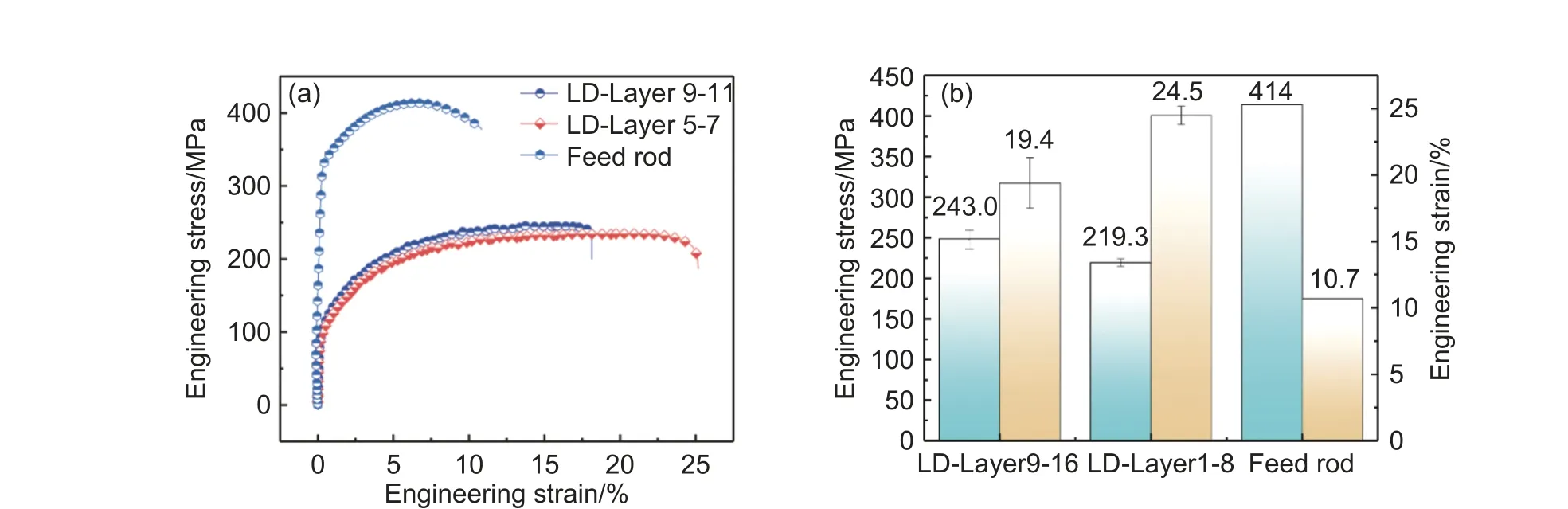

图9 是沉积棒料及增材试样LD 方向的工程应力应变曲线和拉伸性能直方图。其中2219 沉积棒料为可热处理高强铝合金,抗拉强度和伸长率分别为414 MPa 和10.7%。与6061 铝合金AFSD工艺类似,打印态试样抗拉强度与棒料母材比较具有明显降低,但伸长率得到较大提高[9]。从图9 可以看到,增材试样在LD 方向上的抗拉强度要明显低于母材,且其在BD 方向上的抗拉强度和伸长率存在一定的差异。增材试样在第9~16 层的抗拉强度较高,平均243.0 MPa,为沉积棒料的60.0%,其伸长率相比于沉积棒料有所改善,为母材的181.1%;增材试样在第1~8 层抗拉强度有所降低,为沉积棒料的52.9%,但是其伸长率得到较大的提高,为母材的229.0%,其强度变化趋势与硬度分布一致。2219 铝合金强度主要取决于析出强化相θ′(Al2Cu)数量及分布,由于AFSD 热循环中峰值温度已超过铝合金熔点的70%以上[7-9],使得强化相基本全部溶解[19],不可避免导致打印态强度显著降低。从上图7(c)、(d)也可以看到,其强化相数量明显降低,进而导致打印态强度下降,但细小等轴晶组织明显改善了打印态的塑性变形行为。

图9 沉积棒料及增材试样拉伸性能(a)拉伸曲线;(b)平均抗拉强度和伸长率Fig.9 Tensile properties of feed rod and additive specimen(a)tensile curves;(b)histogram of average tensile strength and elongation

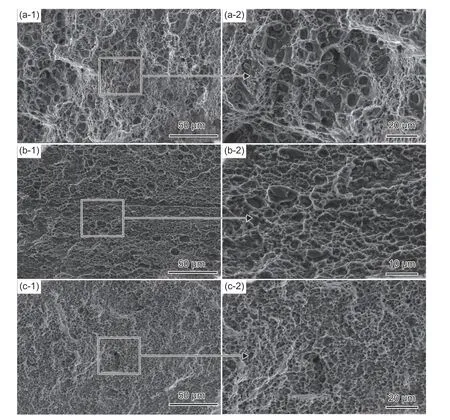

沉积棒料和增材试样的拉伸断口如图10 所示。沉积棒料具有较高的抗拉强度,但是其伸长率较低,仅为10.7%。因此其断口表面较为粗糙,凹凸不平。韧窝大小分布不均匀,局部小韧窝包裹着较大的韧窝,其在大韧窝底部可以看到明显的第二相粒子。在断口处可以观察到明显的撕裂棱,整体呈现低塑性变形特征,如图10(a-1)和(a-2)所示。增材试样打印态断口表面整体较为平整,断口处被尺寸均匀的韧窝占据,整体呈现较高的塑性变形特征,如图10(b-1)和(b-2)所示。其中,增材试样第9~11 层的伸长率相比于第5~7 层的伸长率较低,在其断口局部可以观察到较大的韧窝及韧窝底部较大的第二相粒子,如图10(c-1)和(c-2)所示。

图10 拉伸断口形貌(a-1),(a-2)沉积棒料;(b-1),(b-2)LD 第9~11 层;(c-1),(c-2)LD 第5~7 层Fig.10 拉伸断口形貌(a-1),(a-2)沉积棒料;(b-1),(b-2)LD 第9~11 层;(c-1),(c-2)LD 第5~7 层

图11 为强度及塑性较低的第13~14 层拉伸试样拉伸性能及断口特征。其中,蓝色拉伸曲线为增材试样13~14 层,红色拉伸曲线为增材试样5~7 层(图11(a))。由图11(b)和(c)可以看出:在宏观断口表面存在平整的机械滑移区,塑性撕裂棱及变形痕迹很少;表明此处可能存在微裂纹或弱连接缺陷,使得沉积层局部结合强度低、塑性差,从而导致在拉伸实验过程中发生低应力开裂,宏观试样表现为较低的抗拉强度和塑性。进一步观察表明,机械滑移处为一种白色夹杂条带区,如图11(d)所示。从图11(e)~(i)的能谱面扫分析发现,这种条带状区存在较多C、O 及Si 元素,由于这些杂质元素的偏聚,将导致沉积层局部很难形成有效冶金连接。由于本次实验中没有采用保护和冷却作用,这表明沉积过程中由于外部氧化物等杂质元素的卷入或没有被打印工具有效分散,将导致沉积层局部产生弱连接或微裂纹缺陷,在进行拉伸实验时,容易在此处发生断裂,使其力学性能及塑性显著降低。

3 结论

(1)采用自主研发的固相摩擦挤压增材设备在主轴转速250~350 r/min,横向移动速度在50~150 mm/min,工艺参数下进行AFSD 工艺实验,最终在参数为转速250 r/min 和移动速度为100 mm/min下获得成形良好的单道16 层增材试样。

(2)2219 铝合金增材区第15 层、第8 层和第1 层晶粒尺寸分别为(4.0±2.1)、(4.2±2.0)μm 和(4.0±1.9)μm,相比于沉积棒料母材发生显著细化,沉积区具有细小等轴晶组织特征。AFSD 工艺的多层累积热循环不会对沉积区晶粒尺寸产生显著影响。在经过剧烈的摩擦挤压热塑性变形后,增材区均发生显著动态再结晶,且再结晶晶粒比例均在80%以上。增材区织构主要由高强度的Cube、Copper、P 和RtB 四种再结晶织构构成。

(3)2219 铝合金增材试样发生明显的软化现象,其硬度和抗拉强度远小于沉积棒料。沿增材宽度方向的硬度分布趋势相似,从顶部到底部先降低后均匀,其中第16 层硬度最大约为80HV,达到棒料母材的55.6%;第1~8 层硬度最低约为60HV,为母材的41.7%。沿增材LD 方向的第9~16 层的抗拉强度和伸长率达到棒料的60.0%和181.1%;第1~8 层抗拉强度和伸长率为棒料的52.9%和229.0%。增材试样断口分布着大量细小均匀的韧窝,断裂方式为韧性断裂。