GH4169 合金激光选区熔化成形工艺与缺陷特征的相关性

2024-03-05高祥熙杨平华

高祥熙,杨平华,张 帅

(1.中国航发北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.中国航空发动机集团材料检测与评价重点实验室,北京 100095)

GH4169 作为一种沉淀强化型铁-镍-铬基(Fe-Ni-Cr)高温合金,适用温度范围为-253~650 ℃,高温时不仅保持很高的强度、塑性和持久性,同时耐腐蚀性、抗蠕变性和焊接性等也很优异[1]。因此,GH4169 合金被广泛应用于航空航天等领域,例如航空发动机中涡轮盘、叶片、机匣等关键性热端零件[2]。GH4169 合金的性能与显微组织和化学成分密不可分,其中显微组织为γ-Ni 基体,合金元素较多,固溶强化元素和沉淀强化元素择优选择进入基体,分别形成γ′(Ni3(Al,Ti,Nb))和γ″(Ni3Nb)强化相,但部分间隙元素也易在晶界处发生偏析,形成δ 脆性相[3]。另外,高温合金自身熔点高、难以切削,同时化学成分和强化相含量也需要严格控制,因此对零件的制造工艺水平要求更高,传统的铸造、锻造或粉末冶金工艺都有各自的缺点,并且加工周期长、成本高,越来越不能满足航空发动机对复杂结构零件的高标准制造要求。近些年来,许多研究[4-5]将GH4169 合金与先进的增材制造技术相结合,有效地解决了传统制造工艺中存在的问题,制备出了典型结构及复杂零件。

激光选区熔化(selective laser melting,SLM)作为增材制造技术中最具应用前景的快速成形技术之一,采用聚焦高能量密度激光束逐层分区熔化粉末床上预置的金属粉末,基于三维数模直接制备出近净成形的实体零件[6-8]。与传统制造工艺相比,SLM 技术的材料利用率高、成形表面粗糙度低,同时具有不受复杂结构限制、制造周期短等优点[9-10],所成形GH4169 零件的性能优于铸造、接近甚至超过锻造工艺[11],现已成为航空航天领域中关键件制造的重点研究方向。SLM 技术在制造过程中,每个工艺细节都值得仔细研究,目前随着成形系统和粉末冶金技术的成熟,研究方向集中在激光功率(P)、扫描速度(v)、扫描间距(d)、铺层厚度(h)、扫描策略等工艺参数与冶金质量及性能的相关性上,多样化的工艺参数组合形成了不同的能量输入密度(Φ),其中激光功率和扫描速度作为关键因素,若数值大幅度改变将引入多种类型的缺陷,会不同程度地降低零件致密度与性能[12]。张国会等[13]通过工艺参数阵列实验表明,在激光功率为260~350 W、扫描速度为900~1500 mm/s 的工艺窗口下,可成形最高致密度为99.7%的GH4169 试样,并指出扫描速度太低时形成圆形气孔,扫描速度过高时产生形状不规则的未熔合;杜胶义[14]研究了工艺参数对GH4169 试样致密度的影响规律,结果表明激光电流为140 A、扫描速度为150 mm/min时缺陷数量最少,致密度达到98.45%;马威[15]研究表明在综合考虑每个工艺参数的前提下,能量输入密度为130~150 J/mm3、搭接率为30%~40%时GH4169 试样的表面质量较好,致密度最高。SLM 成形过程中激光束与粉末的相互作用迅速且复杂,不同的能量输入密度会引发熔池内熔体流动行为及飞溅效应[16],只有严格控制激光功率和作用时间,才能有效地稳定熔池特性以成形高致密度零件。上述研究优化并提出了合适的工艺参数窗口,但是局部截面的缺陷分析并不具有代表性,评价的致密度误差偏大,有关缺陷特征的统计性规律及其与成形工艺的相关性还需进一步研究。

本工作以GH4169 粉末为原材料,采用SLM技术制备多种工艺参数组合的试样,通过金相法观察显微组织及内部缺陷的形貌与分布,采用高分辨率的XCT 成像(X-ray computed tomography)统计分析缺陷三维特征,研究成形工艺对缺陷特征的影响规律,并探讨缺陷形成机理。

1 实验材料及方法

1.1 原材料

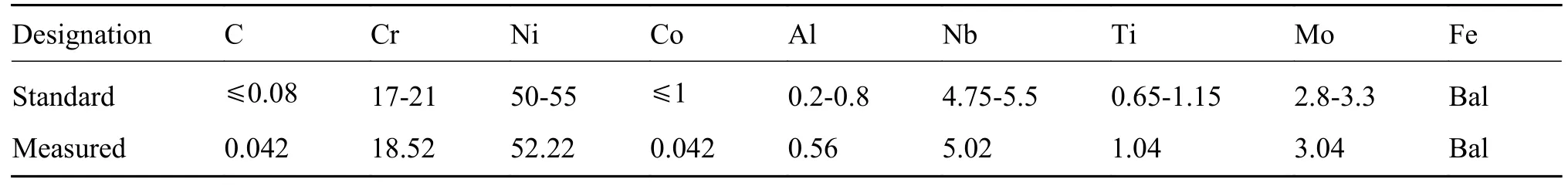

实验材料为采用等离子旋转电极雾化法制备的GH4169 粉末,依据GB/T 1482 测定的粉末流动性为18 s/50 g,依据GB/T 1479.1 测定的粉末松装密度为4.2 g/cm3,依据GB/T 19077 采用激光衍射法测定的粉末粒径范围为21~53.2 μm,中值尺寸为33.6 μm。粉末化学成分标称值及依据GB/T 14992 测定的化学成分见表1。

表1 GH4169 粉末的化学成分(质量分数/%)Table 1 Chemical composition of GH4169 powder(mass fraction/%)

1.2 试样制备

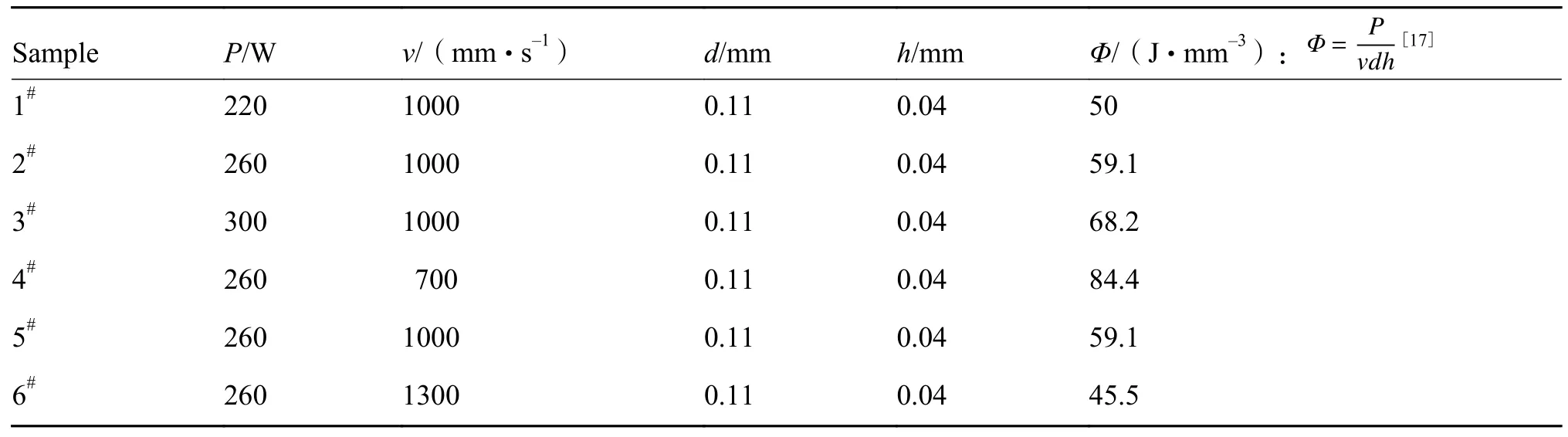

实验设备为E-plus-3D SLM 成形系统,配有400 W 的光纤激光器。采用不同的激光功率(220、260、300 W)和扫描速度(700、1000、1300 mm/s)制备试样,其余工艺参数保持不变,其中光斑直径为0.1 mm,扫描间距为0.11 mm,铺层厚度为0.04 mm,扫描策略为“之”字形扫描且相邻层间的偏转角度为67°。基于上述工艺参数,采用Simchi 等[17]提出的理论模型分别计算出能量输入密度,见表2。采用上述工艺参数制备出尺寸为25 mm(X)×30 mm(Y)×25 mm(Z)的GH4169 试样,见图1,其中XY面平行于基板,Z向为堆积方向,制备完成后采用线切割方法将试样从基板上取下,并清除试样周边多余粉末。

图1 SLM 成形GH4169 合金试样Fig.1 GH4169 samples fabricated by SLM process

表2 SLM 成形工艺参数组合Table 2 Various combinations of SLM process parameters

1.3 显微组织及缺陷特征分析

采用线切割方法在每个成形试样上分别截取尺寸为5 mm(X)×5 mm(Y)×7 mm(Z)的小型试样,按照标准样品准备方法进行镶样(Citopress-30 型镶样机)、抛光(SAPHIR 550 型抛光机)及腐蚀(腐蚀 剂10 gCuSO4+50 mL 盐 酸+50 mL 水,时 间10 s),最后采用酒精清洗及烘干后制备金相试样。采用光学显微镜(Leica GX_51)观察试样XY横截面的显微组织及其内部缺陷形貌与分布。

将上述每个小型试样分别进行XCT 成像,实验设备为Phoenix v|tome|x m 微纳CT 检测系统()。检测参数选择管电压为120 kV,管电流为100 μA;紧贴X 射线源放置1 mm 厚铜片,以减小射束硬化效应;沿Z向将试样垂直放置在载物台中心,并靠近射线源,体素尺寸为5 μm;投影幅数为1000,每幅图像的采集时间为0.5 s。上述检测参数既确保了成像时的高分辨率又可以获得优异的图像质量。数据采集完成后,数据重建时采用旋转中心矫正和射束硬化矫正进一步改善图像质量,获得低噪声水平的三维重建数据。数据分析时采用Avizo 软件的阈值分割功能区分重建数据中材料与缺陷的边界,并提取缺陷;采用软件的闭合功能去除小于两个体素尺寸(5 μm×5 μm×10 μm 或250 μm2)的缺陷,以避免图像噪声及伪影干扰;计算试样的孔隙率,并采用等效直径、球度、长宽比等特征值统计分析缺陷三维特征。

2 结果与讨论

2.1 显微组织特征

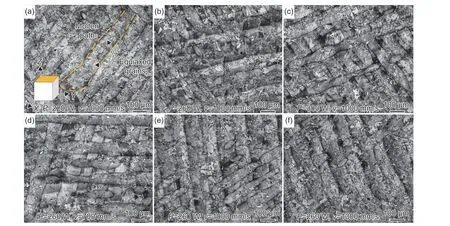

图2 为成形态试样中垂直于堆积方向的XY横截面组织形貌。由图2 可知,由于SLM 技术逐道逐层扫描熔化的工艺特点,所有试样的XY面上均可以清晰分辨出长条状的扫描熔道,熔道内由小尺寸、不规则的等轴晶组成,原因为这种成形工艺也存在着特定的温度梯度,形成了沿堆积方向生长的柱状晶,而这些等轴晶正是柱状晶的横截面[11]。从图中还可以观察到同一熔融层内熔道之间彼此平行搭接,相邻熔融层的熔道之间彼此交叉堆叠,这与扫描策略中相邻层间偏转角度为67°相匹配,降低了残余应力的累积效应,有利于成形质量;另外,试样之间的熔道形貌不尽相同,分析认为,在堆积过程中由于激光功率与扫描速度的变化形成了不同的温度梯度及散热条件,从而导致熔池表面张力实时发生变化[18]。图2(a)、(b)和(e)中熔道形貌规则、边界齐整,表明激光熔融效果良好、熔池稳定,在试样熔道之间形成了致密的冶金结合;图2(c)和(d)显示出激光功率过高或扫描速度过低,熔道形貌出现不同程度的波动,原因为熔池内能量累计效应增强,导致熔池表面积及边界不稳定性也相应增加;从图2(f)可以看出,扫描速度过高,熔道形貌的波动性更强且宽度变窄,原因为激光与粉末的作用时间缩短,熔池内能量累计效应减弱,降低了熔融液体的润湿性,使液体在相邻熔道之间向两边聚集,形成了球化效应,缩小了熔道之间的搭接率。

图2 成形态试样XY 横截面的组织形貌(a)1#试样;(b)2#试样;(c)3#试样;(d)4#试样;(e)5#试样;(f)6#试样Fig.2 Microstructural morphologies of XY plane of as-built samples(a)Sample 1#;(b)Sample 2#;(c)Sample 3#;(d)Sample 4#;(e)Sample 5#;(f)Sample 6#

2.2 缺陷形貌与分布

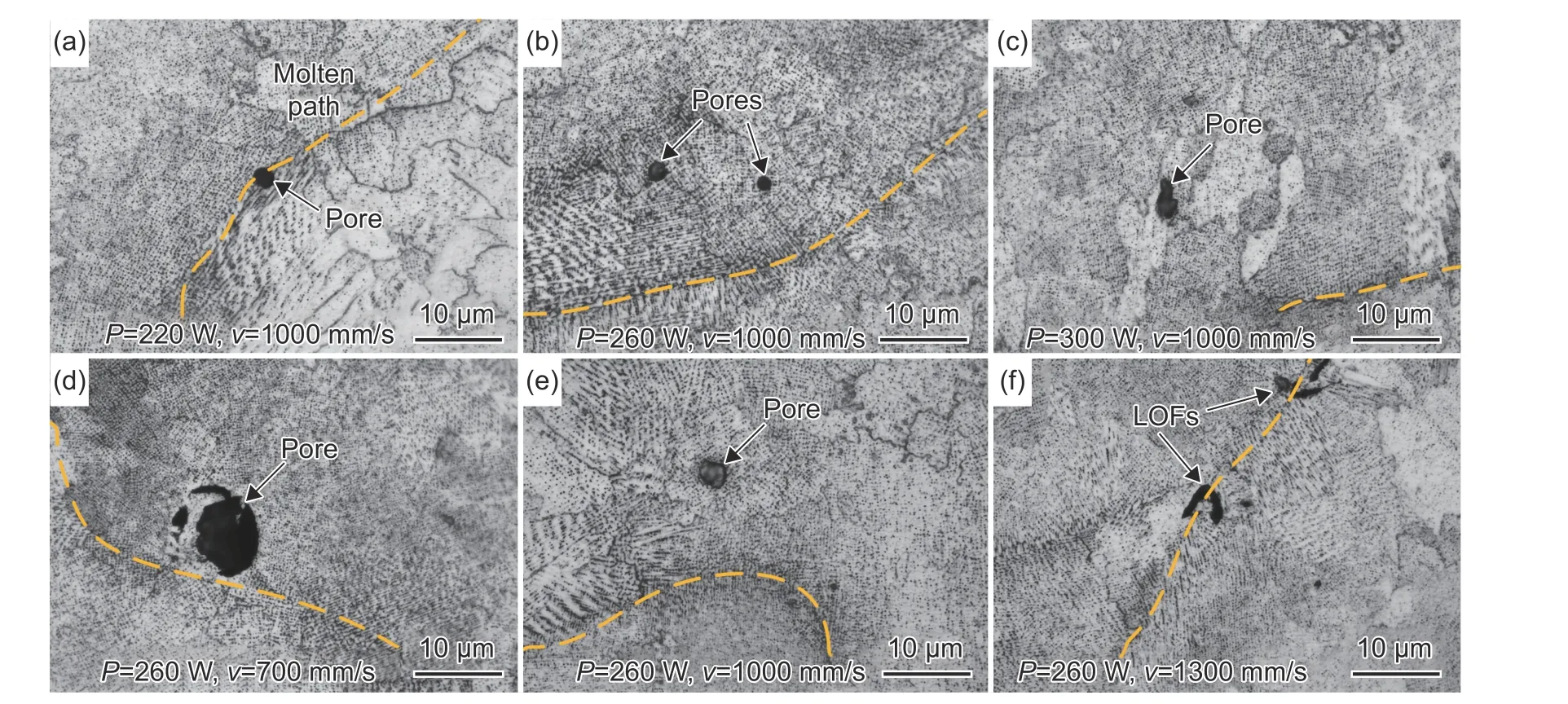

图3 为成形态试样中XY横截面的缺陷形貌与分布。由于SLM 技术在成形过程中容易引入缺陷[19],在试样的XY面上可以清晰分辨出气孔和未熔合两类缺陷。由图2 还可知,气孔既存在于熔道内部,又出现在熔道之间的搭接区,呈随机分布特征,产生这一现象的原因是激光与粉末作用时低熔点成分或粉末杂质发生汽化并相互聚集后形成气孔,这种汽化效应具有随机性[20];但是,未熔合明显存在于熔道之间的搭接区,呈线性分布特征,原因为搭接率缩小时相邻熔道之间形成了沟壑,后续熔融液体难以完全填充[15]。图3(a)、(b)和(e)中规则气孔近似于圆形,尺寸均小于10 μm;由图3(c)和(d)可以看出,激光功率过高时(300 W)气孔形貌逐渐不规则,扫描速度过低时(700 mm/s)气孔形貌规则但尺寸增加,这与熔池不稳定性密切相关;图3(f)中,扫描速度过高时(1300 mm/s)形成的未熔合形貌极不规则,且含有明显的尖端。由于解剖观察的局限性,本研究采用高分辨率的XCT 成像计算试样孔隙率,并对缺陷三维特征进一步统计分析。

图3 成形态试样XY 横截面的缺陷形貌与分布(a)1#试样;(b)2#试样;(c)3#试样;(d)4#试样;(e)5#试样;(f)6#试样Fig.3 Defect morphologies and distribution of XY plane of as-built samples(a)Sample 1#;(b)Sample 2#;(c)Sample 3#;(d)Sample 4#;(e)Sample 5#;(f)Sample 6#

2.3 孔隙率变化规律

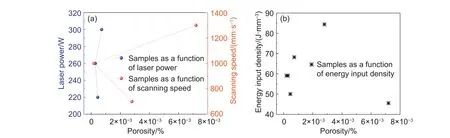

XCT 成像获得的试样孔隙率是将重建数据中所有缺陷内的体素数量相加并除以重建数据的体素总数,与金相法相比,该方法的计算效率和准确性更高[21]。图4(a)为成形态试样孔隙率随激光功率或扫描速度的变化规律。由图4(a)可知,随激光功率或扫描速度的增加,孔隙率都先减小后增大,即当激光功率为260 W、扫描速度为1000 mm/s 时孔隙率最低,致密度高达99.9998%,表明优化工艺成形的GH4169 试样接近于完美冶金结合。上述规律可以解释为,低激光功率时熔池温度低、凝固更快,极短时间内汽化效应形成的气孔难以逃逸,而高激光功率时虽然有利于气孔逃逸,但熔池不稳定性及溅射效应也相应增强,当激光功率适宜时熔池达到稳定状态且其内部各种热效应达到平衡;低扫描速度时熔池内能量累计效应相对较强,汽化效应形成了更多的气孔,而高扫描速度时液体润湿性降低、球化效应增强,当扫描速度适宜时熔池也达到了平衡。另外,从图4(a)中还可以观察到在较窄的工艺窗口下,GH4169 试样的孔隙率对扫描速度的变化更为敏感。因此,激光功率或扫描速度的变化会形成不同的孔隙率,但本质上为所有工艺参数对熔池特性的综合影响。图4(b)为孔隙率随能量输入密度的变化规律。随着能量输入密度的增加,孔隙率也先减小后增大,即当能量输入密度为59.1 J/mm3时孔隙率最低。作为综合评价指标,低能量输入密度的影响较大,在该区域时会迅速导致粉末熔化不充分,形成了未熔合,这不仅影响后续铺粉的平整性,还严重降低了致密度,高能量输入密度区域时不仅熔池溅射效应强,也会使凝固收缩变形时产生局部应力,形成不规则气孔或裂纹,降低了致密度,当能量输入密度适宜时粉末熔化充分且润湿性好,充分填充了熔道之间的搭接区。

图4 成形态试样孔隙率变化规律(a)孔隙率与激光功率或扫描速度的关系;(b)孔隙率与能量输入密度的关系Fig.4 Porosity variation of as-built samples(a)relation between porosity and laser powder or scanning speed;(b)relation between porosity and energy input density

2.4 缺陷三维特征

为了深入分析缺陷三维特征,以进一步掌握缺陷的形成机理,采用等效直径表示缺陷尺寸,采用球度和长宽比等形状因子表示缺陷形状。等效直径(ϕeq)定义为与某一缺陷具有相同体积的球体直径,表达式为:

其中,V是缺陷体积。需要注意的是,等效直径并非缺陷的真实尺寸,它与缺陷形貌密切相关,即缺陷形状越规则,等效直径越趋近于真实尺寸。

球度(fsphericity)作为描述表面光滑程度的形状因子,定义为与某一缺陷具有相同体积的球体表面积与该缺陷表面积之比,表达式为:

式中:A是缺陷表面积。fsphericity值范围为(0,1],其中1 表示完美球体。

长宽比(faspect)作为另一个描述变形程度的形状因子,定义为某一缺陷最佳拟合椭球体中相互垂直的最长轴与最短轴的比值,表达式为:

式中:L是拟合椭球体的最长轴;W是最短轴。faspect值越大,缺陷变形程度越大,越倾向于形成层状特征。

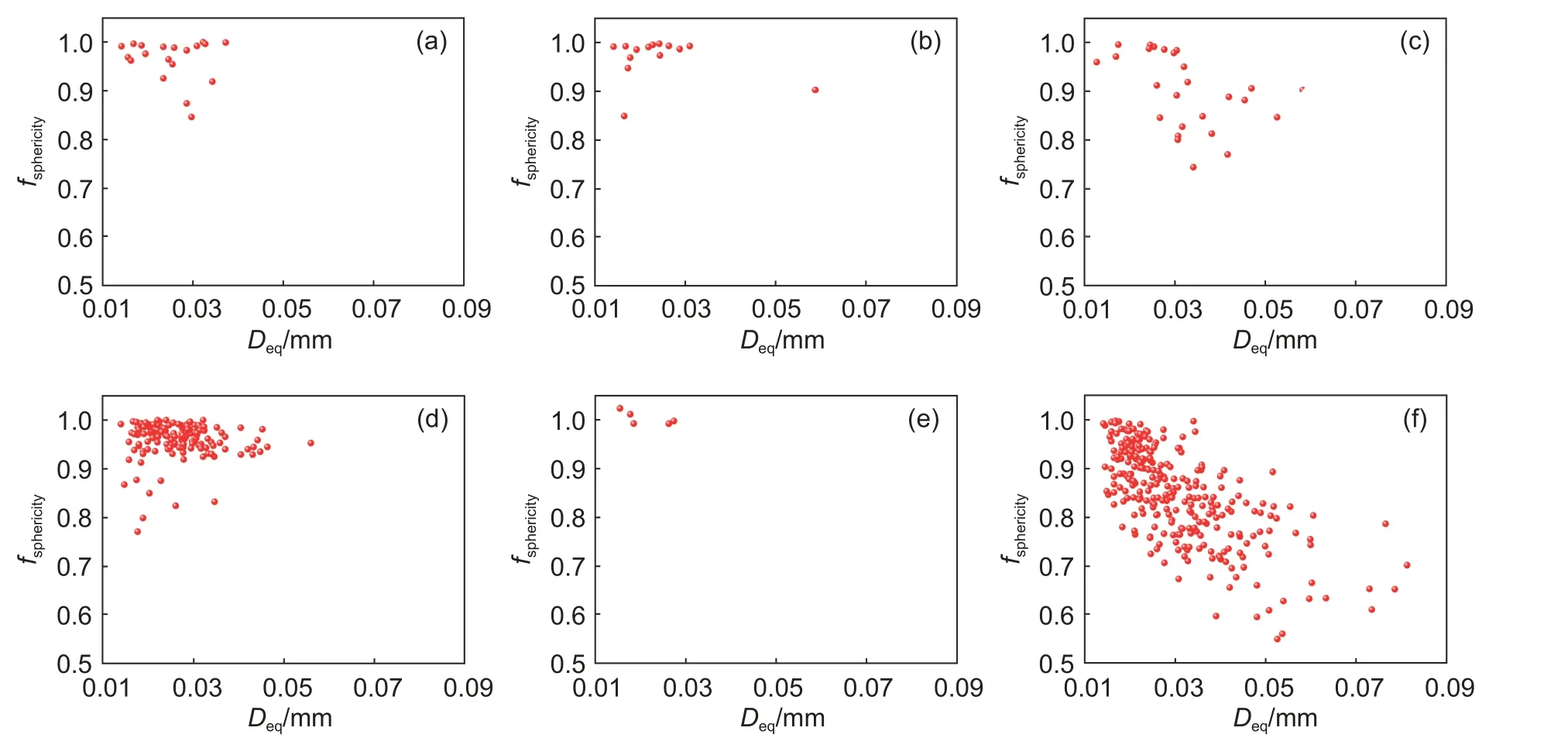

图5 为成形态试样中缺陷等效直径与球度的关系。由图5 可知,所有试样中缺陷都倾向于小尺寸分布。具体情况如下:图5(b)和(e)中,优化工艺成形的GH4169 试样中仍然存在少量气孔,并不能完全被消除,气孔等效直径小于30 μm,且球度值集中为0.9~1.0,表明气孔呈现出规则球体,这与截面上缺陷形貌一致;图5(a)中,气孔仍保持上述特征,但数量增多,证明低激光功率确实不利于汽化效应形成的气孔逃逸;图5(d)中,气孔等效直径增至50 μm,数量明显增多,但球度值仍集中为0.9~1.0,原因为低扫描速度使汽化效应形成了更多小气孔,这些小气孔在逃逸过程中有充足时间进一步融合成规则大气孔。综上所述,低激光功率、优化工艺或低扫描速度成形的GH4169 试样中气孔形貌受尺寸的影响较小。图5(c)中,激光功率过大,气孔等效直径也增至50 μm,但球度值降低至0.7~1.0,表明随尺寸增加气孔形貌逐渐不规则,而且正是由于高激光功率增强了熔池内的反冲压力,导致熔融液体不受控制地溅射,经过快速冷却,溅射的不规则颗粒在表面凝固,若凝固颗粒尺寸大于层厚,则可通过粉末刮板将其移除,在沉积层中留下一个小凹坑,从而形成不规则气孔;图5(f)中,除了大量气孔外,未熔合的等效直径增至80 μm,且球度低至0.55,表明高扫描速度在熔道之间形成了极不规则的未熔合形貌,这也是试样致密度显著降低的关键因素。

图5 缺陷等效直径(Deq)与球度的关系(a)1#试样;(b)2#试样;(c)3#试样;(d)4#试样;(e)5#试样;(f)6#试样Fig.5 Relationship between equivalent diameter(Deq)and sphericity of defects(a)Sample 1#;(b)Sample 2#;(c)Sample 3#;(d)Sample 4#;(e)Sample 5#;(f)Sample 6#

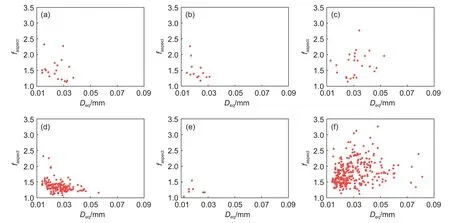

图6 为成形态试样中缺陷等效直径与长宽比的关系。由图可知,所有试样中缺陷都存在不同程度变形。图6(a)、(b)、(d)和(e)中,气孔长宽比值集中为1.0~1.5,表明低激光功率、优化工艺或低扫描速度成形的GH4169 试样中气孔变形程度小且受尺寸的影响较小;图6(c)中,激光功率过高,气孔长宽比值增至1.0~2.2,表明相较于上述试样,随尺寸增加气孔变形程度增加,这正是由于不规则的形貌引起的;图6(f)中显示,扫描速度过高,气孔长宽比值增至1.0~3.3,这表明部分未熔合倾向于形成层状结构。显然相较于规则气孔而言,不规则气孔或极不规则未熔合更不利于合金性能。

图6 缺陷等效直径(Deq)与长宽比的关系(a)1#试样;(b)2#试样;(c)3#试样;(d)4#试样;(e)5#试样;(f)6#试样Fig.6 Relationship between equivalent diameter(Deq)and aspect ratio of defects(a)Sample 1#;(b)Sample 2#;(c)Sample 3#;(d)Sample 4#;(e)Sample 5#;(f)Sample 6#

3 结论

(1)SLM 成形GH4169 合金的组织形貌为由等轴晶组成的长条状熔道,当激光功率为260 W 和扫描速度为1000 m/s 时工艺最优,成形试样的熔道边界齐整、彼此搭接效果良好,仅存在尺寸小于30 μm、随机分布的规则气孔,且试样致密度高达99.9998%。

(2)偏离优化工艺时,相较于激光功率,试样致密度对扫描速度更为敏感。

(3)气孔随机分布,低激光功率(220 W)和低扫描速度(700 mm/s)分别导致规则气孔数量增多和尺寸增大,但高扫描速度(1300 mm/s)在熔道搭接区内形成了极不规则且分布于搭接区的未熔合,与高激光功率(300 W)形成的不规则气孔一起,尺寸越大,二者的形状越不规则。