钨极氩弧焊与激光熔覆修复的K403 镍基高温合金导向器叶片组织与性能

2024-03-05张国会秦仁耀赵梓钧郭绍庆王悦欣

张国会,秦仁耀*,周 标,赵梓钧,郭绍庆,黄 帅,王悦欣,敖 斌

(1.中国航发北京航空材料研究院 3D 打印研究与工程技术中心,北京 100095;2.中国航发贵州黎阳航空动力有限公司 工程技术部/技术中心,贵阳 550014)

铸造高温合金K403 是一种镍基高温合金,因具有较好的高温强度、耐腐蚀、抗氧化性、耐疲劳性等特性,常用于制造涡轮叶片、导向器、燃烧室、涡轮盘、压气机、导向器等重要热端承力结构件。在实际服役与应用的过程中,热端承力件长期处于高温冲击、高温腐蚀、高速旋转等恶劣工况,叶片表面易产生疲劳裂纹,对设备的运行安全影响重大。热端承力部件的更换极大程度限制了航空发动机整体使用寿命,同时增加维护成本。先进修复技术能够对损伤部件进行单独维修,有利于缩短制造时间周期和降低成本,提升维护效率。快速修复过程主要由前处理、材料沉积、修复区加工、后处理等步骤组成。其中,材料沉积过程是整个修复工艺的关键所在。待修复部件经过高温材料沉积后,修复区域的材料与母材的力学性能和冶金结合界面能否实现匹配是评价修复工艺与决定使用性能的重要因素。

目前,针对叶片表面出现小面积冲击损伤特点,通常预先使用机械加工的方式打磨去除损伤区域的表面内涂层并完成开槽,主要使用钨极氩弧(tungsten inert gas,TIG)焊、钎焊、电子束焊、激光熔覆(laser welding)等工艺方式实现中间层金属熔化,完成损伤部分的修补。TIG 焊[1-3]具有热输入量高、热源集中、修复区域表面质量好、无焊渣残留、投资少、操作便利等优点。宋文清等[4-5]使用TIG 焊工艺对高温合金涡轮叶片修复过程进行了研究,结果表明,修复热裂纹是该工艺的主要缺陷,控制电流、高温时间等工艺参数与降低MC 碳化物的形成有利于控制修复热裂纹的形成。Ojo 等[6]对TIG 焊镍基高温合金IN738 焊接过程的界面区进行研究,结果表明,初始析出的γ'相重熔并渗入晶界是导致焊接区域延性下降的主要原因。同时,界面区的连续脆性共晶组织和碳化物相也是镍基高温合金焊接失效过程裂纹扩展的关键因素[7-8]。激光熔覆修复[9-10]具有热输入量小、控制精度高、形状适应性好、界面区窄、焊接变形小等优点,在叶片修复的应用也受到国内外学者的关注。General Electric 公司[11]利用Nd:YAG 激光熔覆方式修复镍基高温合金燃气轮机疲劳裂纹,并使用喷丸工艺在修复区实现抗疲劳性强化。Richter等[12]利用激光熔覆完成Ti6242 钛合金整体叶盘修复,结果表明,该工艺修复气孔率较低,抗拉强度和疲劳强度均超过基体材料,具有进一步扩展应用空间的潜质。林鑫等[13-14]使用激光沉积修复技术结合退火+喷丸等后处理实现TC4 钛合金叶片断裂区域修复与性能提升。Liu 等[15]研究了激光熔覆技术对镍基高温合金燃气涡轮发动机部件铸造缺陷和孔洞的修复能力,研究表明,使用较细的粉末颗粒和快速的激光扫描速度能够有效抑制界面区裂纹的产生。盛家锦等[16]研究了IN939 镍基高温合金叶片修复过程裂纹生成机理,结果表明,激光熔覆过程热影响区形成的液化裂纹和碳化物相会引起修复区域局部缺陷。Kim 等[17]相关研究表明,叶片修复区域内部微裂纹是力学性能下降的主要原因。Xu 等[18]使用FeCrNiCu 粉末完成了薄壁压气机叶轮修复,研究表明,修复区无夹渣、气孔等缺陷,配合相关后热处理工序能够降低局部缺陷达到使役要求。

在实际服役与应用的过程中,K403 镍基高温合金叶片长期处于高温冲击、高温腐蚀、高速旋转等恶劣工况,叶片表面易产生疲劳裂纹。由于维修成本、加工周期、便捷性等优势,目前在导向器叶片的实际生产和修复过程中仍以手工TIG 焊为主,激光熔覆修复工艺在修复区域易产生熔合不良、气孔等问题,实际应用较少。目前对比研究TIG 焊和激光熔覆两种工艺修复K403 铸造镍基高温合金叶片鲜见报道。针对涡轮发动机叶片长期在高温工况下服役,为验证激光熔覆修复工艺在导向叶片修复过程中的可行性,本工作采用TIG 焊和激光熔覆两种工艺对K403 高温合金进行修复,对修复后的组织与性能对比研究。

1 实验及方法

1.1 实验材料与设备

实验母材为K403 铸造高温合金,合金化学成分见表1,母材进行实验前采用标准热处理规范进行热处理。实验用于TIG 焊的焊丝和激光熔覆的沉积粉末均为镍基高温合金GH625,其化学成分如表1 所示。TIG 焊修复工艺所采用的GH625焊丝直径为1.2 mm,激光熔覆修复工艺所采用的GH625 粉末由真空雾化方法制备,其粉末的平均直径为53~106 μm。

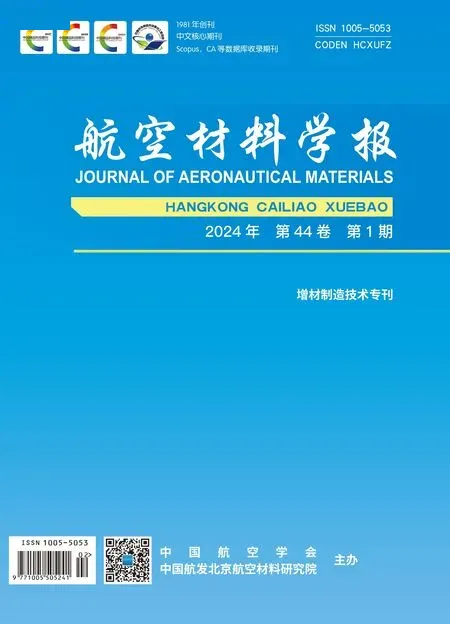

表1 母材与中间层金属化学成分(质量分数/%)Table 1 Chemical composition of base metal and interlayer metal(mass fraction/%)

采用TIG 焊和激光熔覆两种不同修复工艺进行对比研究。修复前,使用SiC 砂纸对试件表面进行打磨,随后使用丙酮进行超声清洗、干燥。焊丝进行表面打磨去除氧化皮,熔覆粉末进行3 h 真空烘干处理。TIG 焊修复方案建立在前期研究和实际生产应用经验基础上,试样制备采用福尼斯magicwave3000 焊机,优化后的主要工艺参数:焊接电流80 A,氩气流量10 L/min,焊速150~200 mm/min。为控制修复过程中热变形、内应力的产生,整个修复过程在特定的工装夹具内进行,修复完成后空冷至室温。激光沉积熔覆修复使用Arnold 6KW 光纤激光三维加工设备,采用同轴送粉的方式实现试样制备,设备主要组成包含6KW IPG YLS-6000 光纤激光器、激光熔覆头、送粉器、工作转台、同轴保护气氛和同轴送粉头等,可实现五轴加工,光斑直径为0.8 mm,额定功率为800 W,扫描速度为600 mm/min,送粉速率为0.8 g/min,为避免修复过程中试样氧化,整个制备过程在高纯氩气中进行,随后空冷至室温。

1.2 试样制备与测试方法

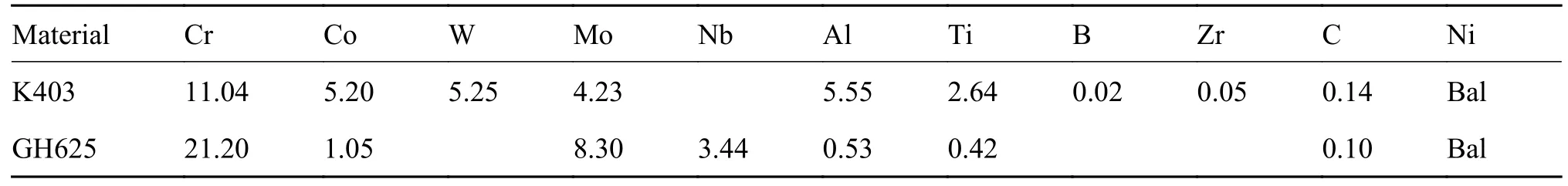

拉伸试样与激光熔覆修复示意如图1 所示,将焊料填充在母材上预先加工出的凹槽后,按照垂直于焊缝的方向进行切割,取样的方式如图1(a)所示,在电子万能试验机上进行拉伸性能测试。测试按标准GB/T 2652—2008《焊缝及熔敷金属拉伸试验方法》在MTS E40 拉伸试验机上进行,拉伸速率为0.15 mm/min,每组测试5 个平行试样,取平均值作为最终强度。

图1 拉伸试样与激光熔覆修复示意图(a)拉伸试样示意图;(b)激光熔覆修复示意图;(c)初始试样;(d)拉伸试样Fig.1 Schematic diagrams of mechanical property test process and laser cladding repairing process(a)schematic diagram of tensil specimen;(b)schematic diagram of laser cladding repairing process;(c)initial specimen;(d)tensile specimens

激光熔覆修复完成后,沿焊缝垂直方向进行切割,切割出20 mm×10 mm×10 mm 的金相小块,使用砂纸进行打磨、机械抛光、腐蚀处理,完成金相试样制备,使用配备有EDS 的JOEL 7610Plus 场发射扫描电镜完成修复区域微观组织观察和分析。

2 结果分析与讨论

2.1 宏观形貌与微观组织

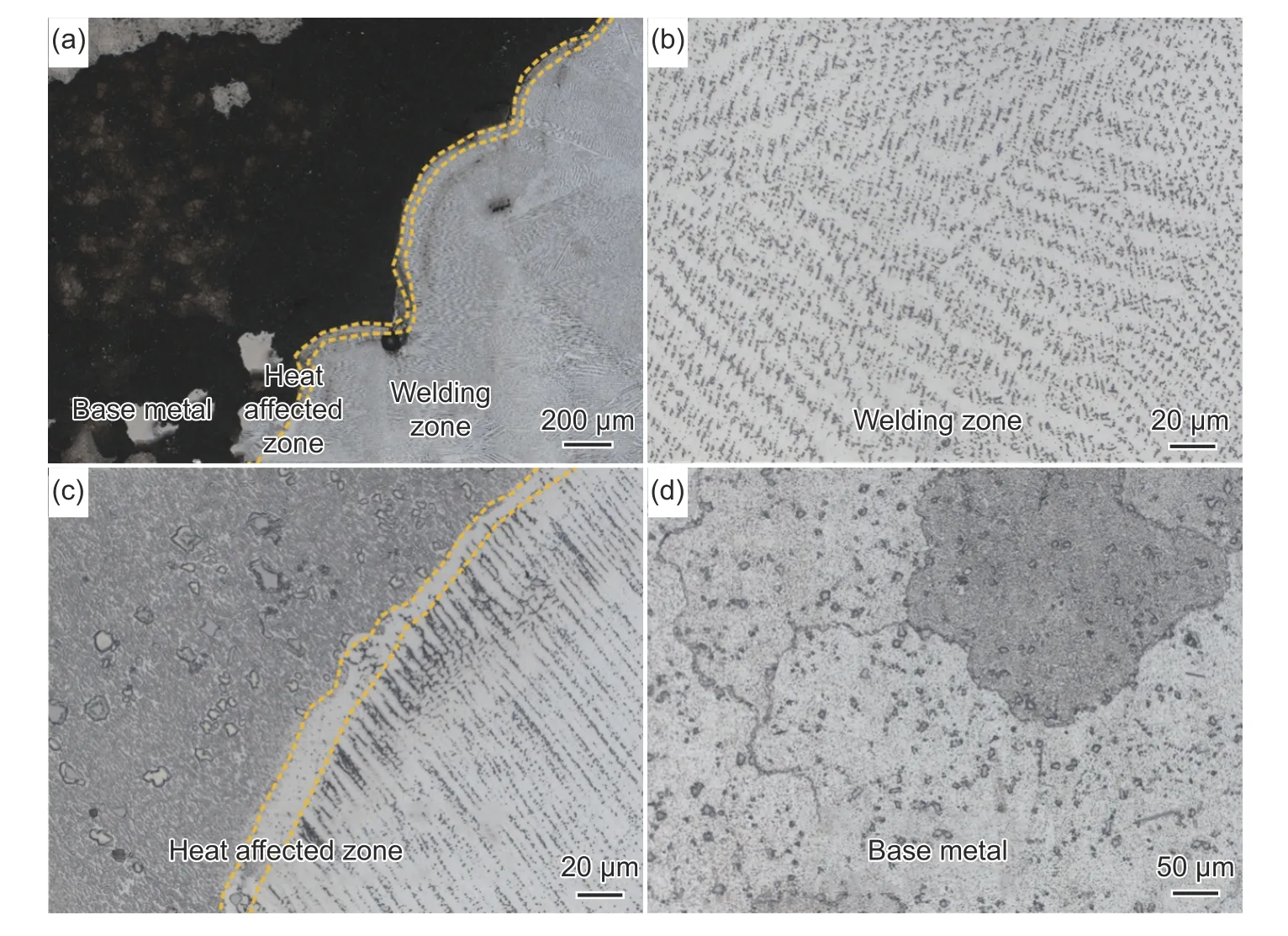

图2 为使用TIG 焊修复工艺完成修复的截面金相显微组织形貌,可以看出,修复区域界面平滑,有随机少量微裂纹缺陷。从图2(a)可见整个修复区域根据组织的宏观形貌差异可以分为焊接区、界面区、母材区,界面区宽度大约为400 μm,其中焊接区域的微观组织可参见图2(b)。从图2(d)可以看出,K403 母材区域显微组织呈树枝晶结构特征,主要由γ 相、γ'相、(γ+γ')共晶相和碳化物构成。γ'相和(γ+γ')共晶相以细微点状分布于枝晶之间,碳化物等低熔点共晶组织分布于晶界之间。界面区显微组织如图2(c)所示,可以看出,受到修复过程中热源的影响,晶界处形成的裂纹由母材基体延伸进入界面区,靠近热源部分存在于晶界间的强化元素进一步扩散,由连续骨架状碳化物逐渐转化为不连续点状碳化物。熔覆区域与母材结合的位置由于液态熔池处于初始凝固状态,成分与温度引起的过冷度较小,呈现出一层结合面光亮带,形成平面晶组织。随着凝固过程的进行,成分不均提供的过冷度促使凝固组织以柱状晶的形式增长,由母材基体向热流方向生长,呈现出明显的织构形式。同时成分不均提供的驱动力使得柱状凝固液面沿生长方向的两侧发展形成枝晶。随着两侧枝晶长大提供的成分过冷增加,液相内部形核并结晶形成等轴晶组织。由于熔覆区的温度梯度较大,温降较快,该区域组织通常以非平衡凝固方式完成凝固形核,呈树枝状生长。初生γ-Ni 优先形核长大,γ'相和(γ+γ')共晶相在凝固过程中液相或者固相中析出,存在于枝晶之间。剩余液相中合金强化元素在降温过程中与C 元素结合,最终在晶界间形成碳化物相等低熔点共晶组织。

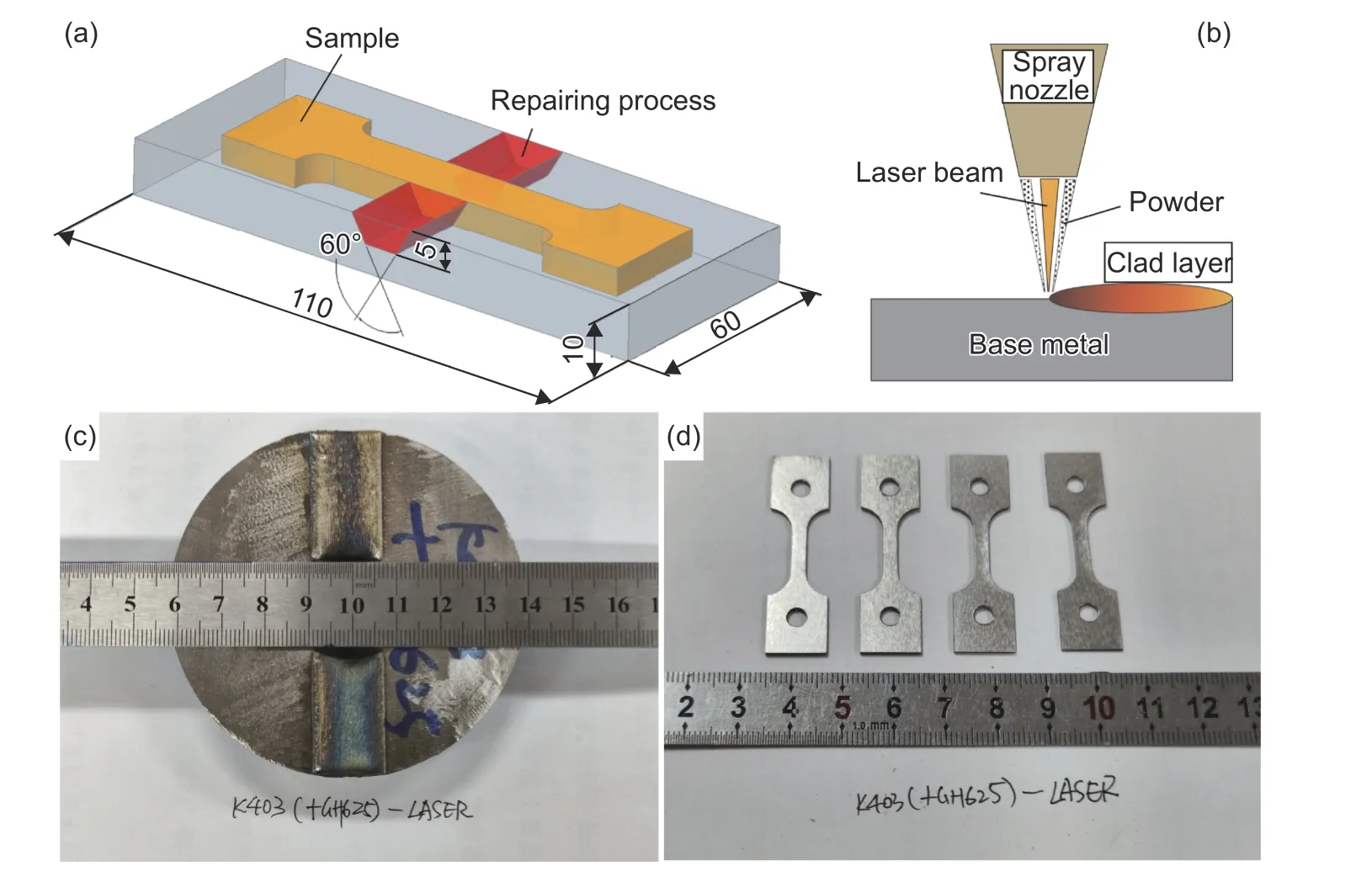

图3 为TIG 焊修复工艺的母材区、熔覆区及界面区的典型相分布,对各相进行了EDS 元素分析,各点成分如表2 所示。熔覆区含大量Ni、Cr 元素,主要以γ 固溶体的形式存在,少量Al、Ti 等元素是从母材中扩散而来。研究表明,在GH625 合金中,当Nb 含量超过10%(质量分数,下同)且小于22%时,会发生L→γ+γ"的相变反应[19]。点A 处的Nb 的含量为13.77%,结合以上研究和点A 处的元素含量可知,点A 的相组成为γ+γ"(Ni3Nb)。母材K403 的典型微观形貌如点B 所示,根据EDS 结果可知该位置含大量Al 元素,该沉淀相为γ'(Ni3Al)相,大量细小的沉淀物弥散分布于γ 基体中,起到沉淀强化的效果。界面区的典型微观形貌特征如点C 所示,根据EDS 结果可知该相含大量Al、Nb、Ti、Mo 等元素,修复过程中的集中热源输入和高冷却速度使得凝固界面产生非等温凝固行为,造成Al、Nb、Ti、Mo 等元素偏析,形成大量的碳化物。综合各区域的EDS 元素分析和相关研究可知,使用TIG 焊工艺修复的组织中焊接区由γ 固溶体和γ"组成,母材区由γ 固溶体和γ'组成,界面区由γ 固溶体和型碳化物组成。

图3 TIG 焊修复工艺各分区相分布(a)熔覆区;(b)母材区;(c)界面区;(d)局部放大Fig.3 Distribution of phases in different zones by TIG welding process(a)welding zone;(b)base metal zone;(c)heat affected zone;(d)local magnification

表2 图3 中各点的化学成分分析(质量分数/%)Table 2 Chemical composition of each point marked in Fig.3(mass fraction/%)

采用激光熔覆修复的界面金相显微组织如图4所示,可以看出,结合界面处形成一层高亮的分界带,未发现孔洞、夹杂和热裂纹等缺陷。相较于TIG焊修复工艺,激光熔覆修复工艺的界面区明显变窄,约为40 μm。焊接区域呈现出典型的细微枝晶外延生长趋势,在远离母材的熔覆区域,凝固金属受到保护气氛对流散热和已凝固金属传热的影响,金属凝固由柱状晶形态转换为等轴晶形态。由于热源面积和温度梯度的不同,相较于TIG 焊修复工艺焊接区域的微观组织,激光熔覆修复工艺的晶粒较小,组织更加均匀。由图4(d)可以看出,K403母材区晶间存在较多的碳化物和低熔点共晶相,其主要影响增加修复过程中基体与熔覆材料之间的热裂纹倾向。

图4 激光熔覆修复区域微观组织(a)宏观分区;(b)焊接区;(c)界面区;(d)母材Fig.4 Microstructure of repaired zone obtained by laser cladding repairing process(a)macro-regional division;(b)welding zone;(c)heat affected zone;(d)base metal

两种修复工艺界面区域的元素分布如图5 所示,可以看出,在较大冷却速度下Nb、Mo、Ti、W等元素发生偏析富集形成不规则块状碳化物,两种修复工艺对界面线附近的元素分布有较大影响。各元素在TIG 焊修复工艺的界面附近明显扩散更加均匀,而在激光熔覆修复的界面附近具有明显的浓度梯度。该结果反映出使用激光熔覆修复工艺对母材产生的热影响明显小于TIG 焊修复工艺,激光光斑集中热源产生的熔池较小,较快的热量散失对修复界面部分的影响较小。而TIG 焊修复工艺热输入大造成冷却过程中收缩引起的热应力过大,使得界面位置易产生热裂纹。同时,较大的热输入易使得晶界中的低熔点共晶组织再次溶解,产生开裂行为。激光熔覆修复工艺在修复界面区的影响明显小于TIG 焊修复工艺,得到的晶粒与组织更加均匀,缺陷易得到控制。

图5 两种不同修复工艺界面线附近元素分布(a)TIG 焊;(b)激光熔覆Fig.5 Element distribution near the interface of two different repairing processes(a)TIG welding;(b)laser cladding

2.2 力学性能分析

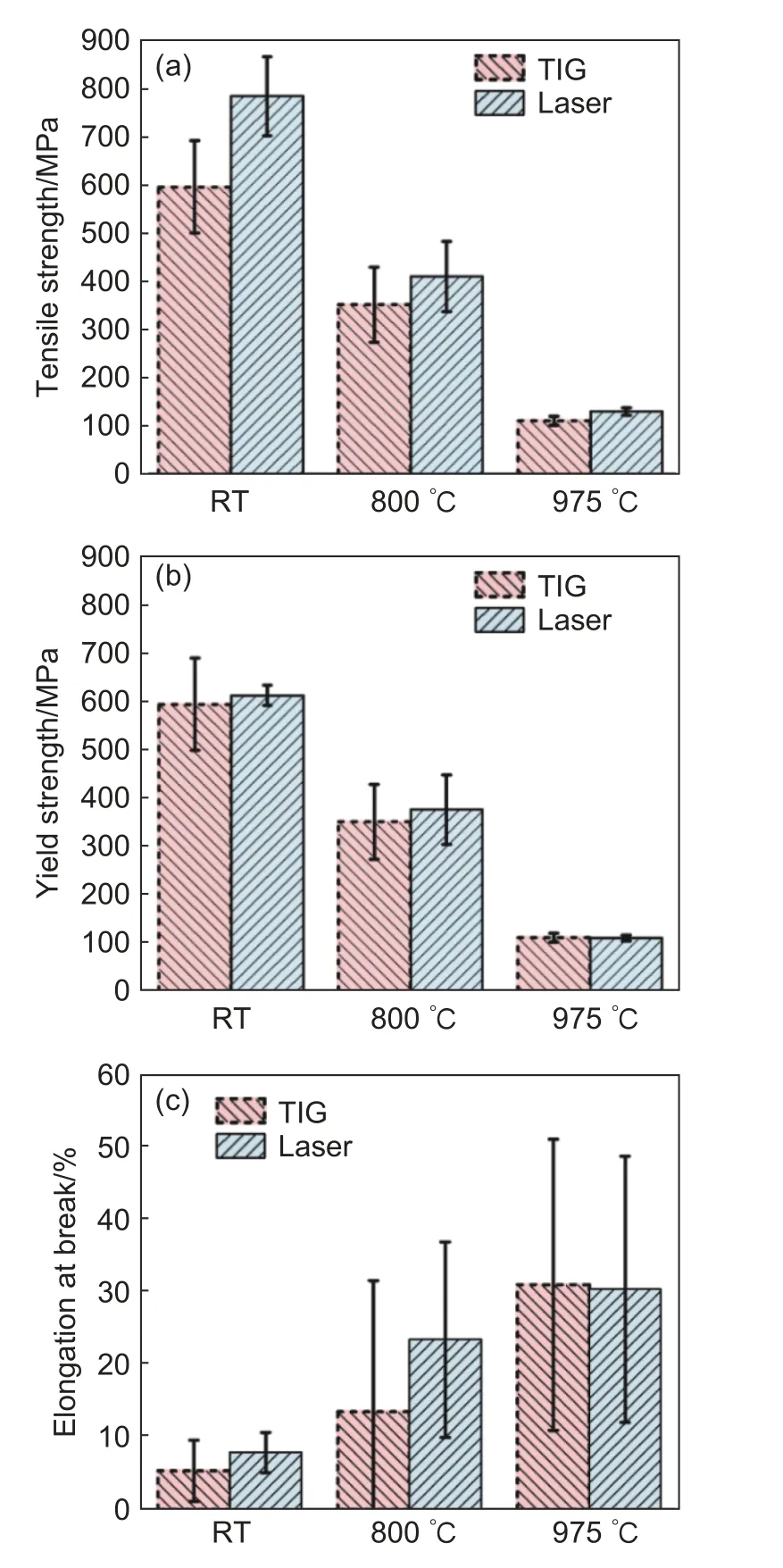

两种修复工艺的拉伸试样在室温(20 ℃)、800、975 ℃三种温度下进行拉伸测试,结果如图6所示。从图6 可以看出,使用激光熔覆修复工艺得到的抗拉强度分别为787、413、133 MPa,明显高于使用TIG 焊修复工艺得到的抗拉强度623、401、114 MPa。激光熔覆和TIG 焊修复工艺得到的室温抗拉强度分别为K403 母材室温强度的87.44%和69.22%。两种修复工艺的屈服强度较为接近,且随着使用环境温度的增加,屈服强度呈现不断下降的趋势。高温拉伸环境中(800 ℃和975 ℃)接头抗拉强度与屈服强度较为接近,表明修复区域材料发生屈服后继续硬化的趋势降低。K403 母材室温断后伸长率为6%,两种修复工艺不同环境温度下的断后伸长率变化如图6(c)所示,可以看出,使用激光熔覆修复工艺试样断后伸长率略高于母材。不同修复工艺的试样在975 ℃工况下的断后伸长率较为接近。根据两种工艺得到的断后伸长率标准差可以得出,使用TIG 焊修复工艺得到的拉伸断后伸长率数据分散性大于激光熔覆修复工艺,进一步说明使用激光熔覆修复工艺稳定性优于TIG 焊修复工艺。

图6 两种修复工艺的力学性能变化(a)拉伸强度;(b)屈服强度;(c)断后伸长率Fig.6 Change of mechanical properties of specimens by two repairing processes(a)tensile strength;(b)yield strength;(c)elongation at break

两种修复工艺在三种不同温度下的抗拉强度、屈服强度、断后伸长率结果表明,使用激光熔覆修复工艺得到的综合力学性能更加优异。结合修复区域宏观形貌与微观组织可知,造成两者性能差异的主要原因可能是在修复的过程中,激光熔覆修复工艺较TIG 焊的光斑较小,能量输入较为集中,产生的界面区和热量梯度较小,使得在焊料与母材的结合区域裂纹敏感性较低。因此,使用激光熔覆修复工艺得到的力学性能更加优异且稳定。

2.3 断裂行为分析

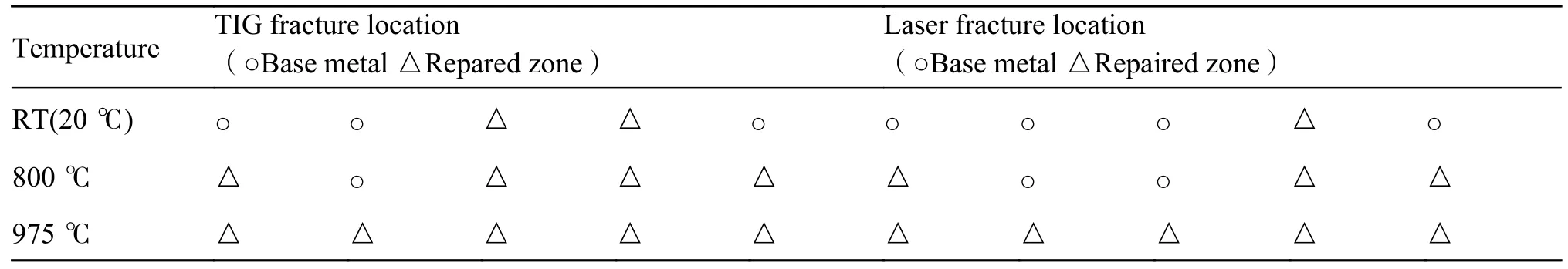

K403 高温合金修复工艺主要用于发动机叶片的修复工作,为研究修复工艺对其失效行为的影响规律和机理,对修复工艺的室温和高温拉伸试样断口的断裂位置和断口形貌进行了分析。两种修复工艺拉伸试样断裂位置统计如表3 所示,可以看出,两种修复工艺试样在室温下断裂位置通常位于母材,修复区域室温力学性能能够与母材达到等强度。随着实验温度的升高,试样断裂逐渐转移至修复区域,修复区域的力学稳定性下降明显。一方面,由于修复区域内部存在微裂纹、非均匀析出等缺陷,高温材料软化后造成γ 基体与低熔点共晶组织非均匀变形,促进微裂纹扩展,造成性能的急剧下降。另一方面,由于修复区域与母材区域的弹性模量存在差异,变形过程中连接界面区域易产生非协调应变,造成在修复区域的失效行为增加。通过对比两种不同修复工艺过程对断裂区域的影响可以看出,激光熔覆修复工艺在各个试验条件下均优于TIG 焊修复工艺。结合力学性能结果可以得知,在室温和800 ℃下激光熔覆修复工艺力学性能优于TIG 焊修复工艺是由于前者修复区域断裂风险低,断裂位置偏向于母材区域。975 ℃高温下由于两种工艺断裂位置均位于修复区域,两者的力学性能接近。

表3 两种不同修复工艺断裂位置统计Table 3 Statistics of fracture location using two different repairing processes

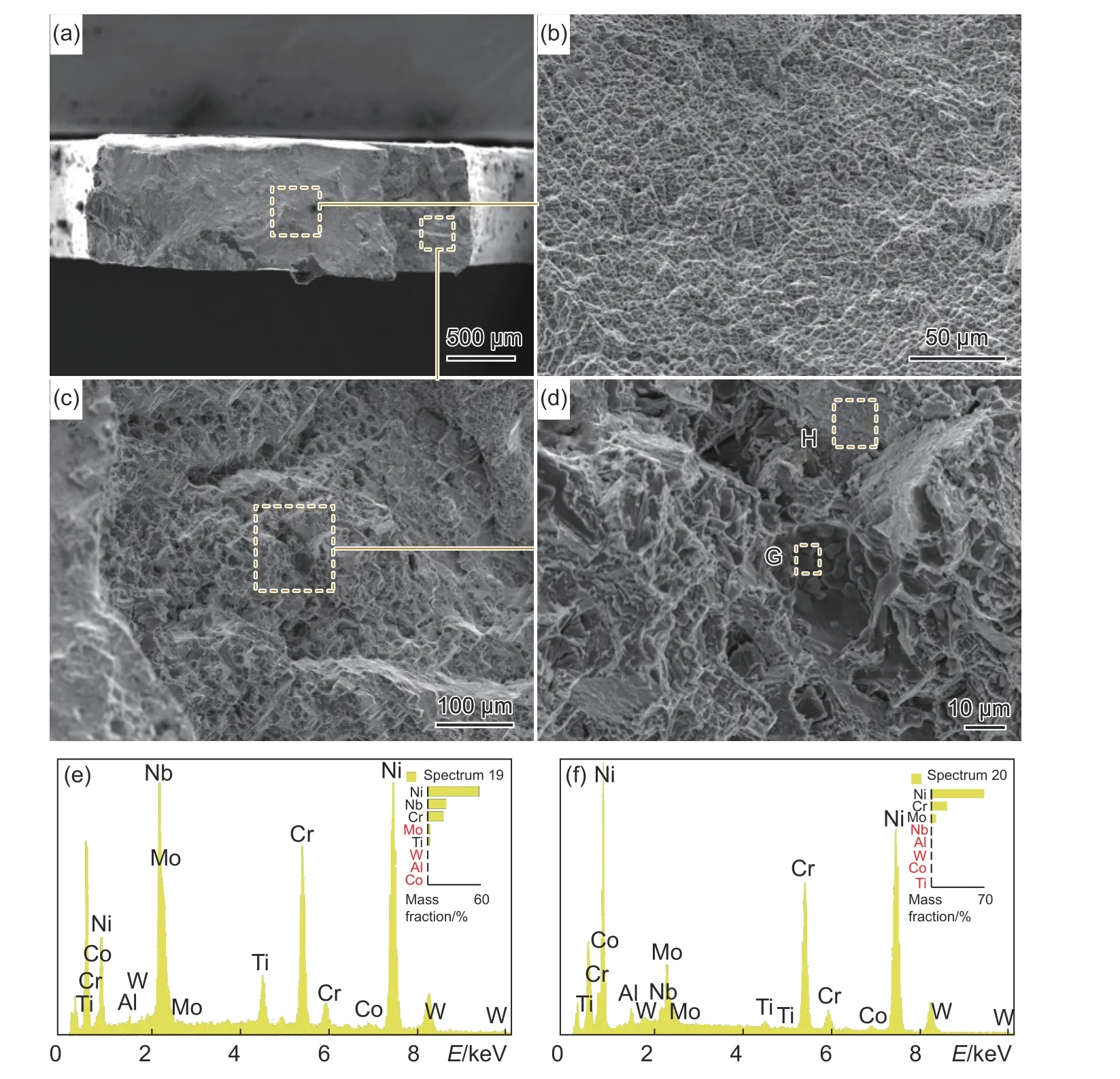

两种修复工艺的室温拉伸断口形貌如图7 和图8 所示,从断口形貌可以看出,包含光滑交错的类解理台阶、细小的韧窝和未焊合缺陷,属于混合断裂模式。图7(a)为TIG 焊修复工艺的室温断口的整体形貌,可以看出断裂的表面较为平整且能够观察到明显的裂纹特征。图7(b)为局部放大图,该区域呈现出典型的铸造疏松缺陷特征,为裂纹起源区域。点E 和F 的EDS 结果如图7(e)、(f)和表4 所示,可以看出,该处位于熔覆区靠近界面区位置,主要由γ-Ni 固溶体组成,有少量的Al 和W 元素扩散,由焊材修复凝固并受到母材元素扩散影响而成。修复过程中的熔池冷却凝固过快,枝晶之间由于液体流动性不足局部快速凝固造成的疏松。图7(c)、(d)断口形貌有大量细碎的类解理断裂台阶、河流状花纹和少量的韧窝,有典型的树枝晶断裂的特征。图7(c)中零件断裂边缘位置具有明显的塑性变形特征,断裂韧窝带主要存在于该位置。图7(d)中细小平整的类解理断裂面主要是裂纹扩展过程中大量脆性相提供的低阻路径导致。因此,断裂过程中裂纹由疏松缺陷位置产生沿晶间脆性组织持续扩展,最后到达致密组织附近发生塑性变形并扩展至零件表面。

图8 激光熔覆修复工艺的室温拉伸断口形貌(a)整体;(b)~(d)局部放大;(e),(f)图(d)中G,H 位置的EDS 结果Fig.8 Fracture morphology of tensile test at room temperature for laser cladding repairing process(a)integral fracture morphology;(b)-(d)local magnification for Fig.8(a);(e),(f)EDS of spot G and H in Fig.8(d)

表4 图7 和图8 中各点的化学成分分析(原子分数/%)Table 4 Chemical composition analysis of each point marked in Fig.7 and Fig.8(atom fraction/%)

图8(a)为激光熔覆修复工艺的室温断口整体形貌,可以看出,断口形貌中的缺陷明显少于TIG 焊修复工艺的断口形貌,未发现明显的裂纹。从图8(b)可以看出,在断裂的表面上存在大量的断裂韧窝。图8(c)、(d)以网状撕裂棱和局部类解理平台断裂特征为主,两者相互连接形成网状断裂花样,点G 和H 的EDS 结果如图8(e)、(f)和表4 所示,点G 处存在大量的Nb 和Mo 元素富集,周围断裂表面光滑,显微组织分析显示该处为偏析在晶界处形成的碳化物相(图8(d))。断裂过程中晶界处夹杂的碳化物相开裂和拔出形成孔洞。通过图7 和图8 断口形貌和力学性能对比分析可知,使用激光熔覆修复工艺试件塑性明显优于TIG 焊修复工艺。

两种修复工艺800 ℃高温拉伸断口形貌如图9所示,相较于室温下的断口形貌,呈现出明显的沿晶断裂特征。对比图9(a-1)和(b-1)可以看出,使用激光修复工艺的试样断口边缘有典型的塑性变形的特征。由图9(a-2)可以看出,断裂表面存在大量的树枝晶和沿晶裂纹的形貌,具有沿晶断裂和穿晶断裂的混合断裂特征,沿树枝晶断裂表面光滑并分布大量碳化物相,穿晶断裂截面分布有部分韧窝。由图9(b-2)可以看出,在沿晶断裂的表面存在大量的韧窝,属于沿晶韧性断裂模式,并具有疲劳断裂条带和沿晶二次裂纹形貌特征,说明该区域在拉伸的过程中经受了长期的应力。对比两种修复工艺的高温断口形貌可以得出,使用激光熔覆修复工艺的修复区域的晶粒与组织更加均匀,断裂过程中韧性断裂特征更加明显,在裂纹扩展失效的过程中,强化相以及细小碳化物组织周围塞积了大量位错,变形过程中大量韧窝的形成阻碍了裂纹的快速扩展,使得断裂过程中消耗了更多的变形能,结合上文的高温力学性能数据,激光熔覆修复工艺形成的液化裂纹风险降低,并在高温失效抑制方面更具有优势。

图9 两种修复工艺800 ℃拉伸断口形貌(a)TIG 焊;(b)激光熔覆;(1)低倍;(2)高倍Fig.9 Fracture morphology of tensile test at 800 ℃(a)TIG welding;(b)laser cladding;(1)low magnification;(2)high magnification

根据两种修复工艺在室温和800 ℃拉伸断口形貌可以推断出,修复过程产生的液相填充不足、微裂纹等缺陷是失效的主要原因。激光熔覆修复工艺能够有效降低修复缺陷、细化修复区域组织,在裂纹扩展的过程中产生更大的塑性变形,提升修复试件的力学性能。

2.4 叶片修复

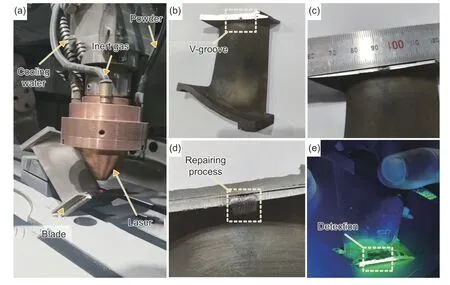

激光熔覆修复工艺修复叶片的过程以及实际效果如图10 所示。图10(b)为发动机试车过程中出现的叶片边缘板裂纹损伤,根据裂纹开裂方向和深度情况先在修复区域制备V 型槽并进行手工打磨,修复区域约为5 mm,而后采用GH625 粉末作为沉积粉末进行激光熔覆修复工作。修复后的效果如图10(c)、(d)所示,可以看出修复后外观没有裂纹缺陷。荧光检测如图10(e)所示,同样未发现裂纹缺陷。叶片修复区经过表面手工打磨平整后,进行目视检测、荧光检测和煤油-白垩检测,均未发现裂纹和线性缺陷。修理产品经装配试车后未出现焊缝及热影响区裂纹,这说明使用该熔覆粉末和工艺能够实现叶片的修复。

图10 叶片修复效果(a)修复过程示意;(b)修复前;(c),(d)修复后;(e)荧光检测Fig.10 Results of repaired blade(a)schematic diagram of repairing process;(b)before repairing;(c),(d)after repairing;(e)fluorescence detection

3 结论

(1)TIG 焊和激光熔覆两种工艺均能够实现焊材与母材之间的冶金结合,使用激光熔覆修复后的修复区域晶粒更小且组织更加均匀,界面区宽度明显降低。使用TIG 焊修复工艺在界面区附近易产生微裂纹缺陷,微裂纹附近主要是碳化物相和低熔点共晶组织。

(2)综合各区域的EDS 元素分析和相关研究可知,使用TIG 焊修复工艺的组织中焊接区由γ 固溶体和γ"组成,母材区由γ 固溶体和γ′组成,界面区由γ 固溶体和碳化物组成。

(3)两种修复工艺得到的力学性能具有较大的差异,激光熔覆修复工艺和TIG 焊修复工艺的室温拉伸强度分别为K403 母材强度的87.44%和69.22%,使用激光熔覆修复工艺得到的抗拉强度明显优于TIG 焊修复工艺。使用激光熔覆修复工艺断后延伸长率明显高于TIG 焊修复工艺,且高于室下母材的断后伸长率。同时,激光熔覆修复工艺在综合力学性能方面具有更高的稳定性,具有更高的修复质量。

(4)两种修复工艺室温断裂过程以混合断裂模式为主,随着温度的增加,高温拉伸断口呈现出更加明显的沿晶断裂的特征。相较于TIG 焊修复工艺,激光熔覆修复工艺试样的断口呈现出更加明显的塑性变形特征,其在抑制液化裂纹风险、高温失效和叶片修复应用方面具有更大优势。

(5)使用激光熔覆修复工艺完成了叶片试车过程产生的边缘板裂纹损伤修复,经过荧光和煤油-白垩检测,未发现裂纹及线性缺陷,满足修理要求。