热处理对激光选区熔化GH3536 合金高温拉伸性能的影响

2024-03-05曲致奇张国会陈冰清张学军

黄 帅,曲致奇,张国会,陈冰清,周 标,张学军

(中国航发北京航空材料研究院,北京 100095)

GH3536 是一种添加铬、钼等固溶强化元素的镍基高温合金,具有优异的抗氧化性、抗蠕变疲劳能力以及良好的成形和焊接性能,常被用于制造航空发动机燃烧室部件等高温零件[1-2]。航空发动机高推重比的发展目标,为高温合金零件的轻质化和结构复杂化制造提出了更高要求,传统加工工艺难以满足[3]。激光选区熔化(selective laser melting,SLM)是一种精细的增材制造方法,通过逐道逐层熔化金属粉末可实现关键零部件的结构功能一体化制造[4-5]。因此,采用激光选区熔化制备GH3536合金零件,有望突破传统加工工艺难题。

目前,利用SLM 制造高温镍基合金主要面临的挑战有气孔裂纹缺陷、元素偏析、各向异性等[6-8]。Montero-Sistiaga 等[9]研究发现镍基合金微观组织受激光功率影响显著。相较于低功率激光,高功率下熔池宽度增大,凝固组织表现出更强的择优取向。Han 等[10]通过添加3%(质量分数)TiC 颗粒有效消除了晶间裂纹缺陷,获得了接近全密度的SLM 镍基合金,屈服强度提高约17%。Tomus 等[11]报道降低激光扫描速率可避免裂纹、孔洞缺陷的产生,试样的致密度由77%提高至99%。然而,成形试样伸长率在水平方向(9%)与竖直方向(30%)表现出巨大的各向异性。这种各向异性与柱状晶方向、沉淀相分布、元素偏析等因素密切相关[12]。Tucho 等[13]探究了不同固溶条件下SLM IN718 合金中的析出物转变规律,发现在1100 ℃时析出物开始发生溶解和再结晶行为。STRÖßNER 等[14]通过1065 ℃下保温1 h 的均匀化处理,减弱了IN718试样的各向异性。Sun 等[15]设计了热等静压与固溶处理两步复合工艺,同时达成裂纹消除与固溶强化双重目标,抗拉强度和断裂伸长率分别提高了3.6%和113.5%。虽然上述报道证明了热处理是调控微观组织和改善力学性能的有效手段,但大多数性能研究仅局限于室温条件。作为航空发动机热端部件的重要材料,必须考虑SLM 镍基合金在高温环境中的力学行为。然而,关于热处理制度对SLM镍基合金高温拉伸性能的研究报道较少。

本工作以SLM 成形GH3536 试样为研究对象,探究热处理制度对晶粒尺寸、析出相类型、微观织构的影响规律。通过高温拉伸实验(650、815 ℃)与断口形貌分析,推断材料各向异性转变与断裂失效机制,为SLM 成形GH3536 合金在高温环境下的服役可靠性提供参考。

1 实验材料与方法

GH3536 合金粉末由中航迈特粉冶公司提供,粉末粒度为15~53 μm,化学成分如表1 所示。

表1 GH3536 合金粉末化学成分(质量分数/%)Table 1 Chemical composition of GH3536 alloy powder(mass fraction/%)

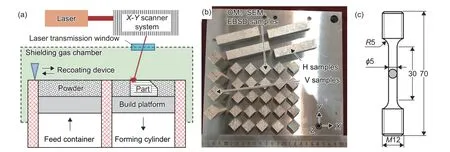

实验所用SLM 成形设备型号为EOS290,图1为增材制造过程示意图及增材试样。为防止GH3536 零件发生氧化,整个SLM 过程在氩气保护环境下进行(图1(a))。主要工艺参数如下:激光功率260 W,扫描速度1100 mm/s,扫描间距110 μm,最小层厚40 μm,层间扫描转角67°。如图1(b)所示,SLM 共制备三种尺寸立方体试样:15 mm×15 mm×15 mm、75 mm×15 mm×15 mm、15 mm×15 mm×75 mm。前者用于微观组织观察,后两者分别用于加工水平(H)与竖直(V)方向拉伸试样,用于高温力学性能测试。热处理过程在VBF-113 型真空钎焊炉中进行,具体工艺参数如表2 所示。

图1 SLM 增材过程及增材试样(a)SLM 过程;(b)SLM GH3536 试样;(c)拉伸试样尺寸Fig.1 SLM process and SLM samples(a)SLM process;(b)SLM GH3536 samples ;(c)tensile sample size

表2 沉积态SLM 试样与热处理条件Table 2 As-built(AB)and heat-treated(HT)SLM GH3536 samples

将热处理前后立方体试块的XY面与XZ面经磨削抛光后,在王水试剂中腐蚀1 s 以制备金相试样。利用光学显微镜(OM)和场发射扫描电镜(SEM)观察SLM GH3536 试样微观组织演变。利用能谱仪(EDS)检测相的类型。在5%高氯酸溶液中分别电解抛光XY面与XZ面试样,使用电子背向散射衍射(EBSD)技术进行微织构分析。最后,沿水平与竖直方向制备标准拉伸试样,尺寸如图1(c)所示。在室温(23 ℃)、650 ℃与815 ℃环境下,使用万能拉伸试验机(Instron 8801)进行拉伸性能测试,应变率为0.001 s−1。

2 结果与分析

2.1 微观组织

热处理前后SLM GH3536 显微组织发生显著变化。图2 所示为激光选区熔化增材制造GH3536试样沉积态与热处理态的光学显微镜照片及XRD 分析结果。由图2 可以看出,在沉积态试样中,XZ面为典型的鱼鳞状熔池形貌,熔池宽度约100~180 μm,深度约80~140 μm(图2(a))。在XY面上,激光扫描路径相互搭接形成带状的沉积道次(图2(b))。经1225 ℃下保温1 h 热处理后,鱼鳞状和带状熔池边界完全消失,表明高温诱导试样发生了动态再结晶行为(图2(c)、(d))。在晶界处,大量析出物富集并沿晶界连续镶嵌分布。然而,XRD 衍射峰在热处理前后并没有发生显著变化,均以γ-Ni 基体为主(图2(e))。这可能是因为相较于基体,晶界析出相所占比例较低,衍射峰并不显著。

图2 SLM 试样光镜图像及XRD 分析结果(a)XZ 面沉积态组织;(b)XY 面沉积态组织;(c)XZ 面热处理态组织;(d)XY 面热处理态组织;(e)XRD 分析结果Fig.2 OM images of SLM samples and XRD analysis results(a)as-built samples image of XZ plane;(b)as-built samples image of XY plane;(c)heat-treated samples image of XZ plane;(d)heat-treated samples image of XY plane;(e)XRD analysis result

图3 为SLM GH3536 试样的微观组织SEM 图片。由图3(a)可知,在凝固过程中,熔池内部较大的温度梯度促进柱状晶外延生长。随着试样逐层沉积,γ-Ni 不断继承上一沉积层微观取向,导致柱状晶连续生长直至穿过多个沉积层(见图3(a))。在柱状晶内部,精细的胞状亚晶结构清晰可见,形状呈近似六边形,直径约为1 μm(图3(b))。Chen等[16]认为SLM 加热/冷却循环过程促使位错线增殖与滑移,γ-Ni 基体上呈点阵分布的纳米级析出物发挥位错钉扎作用诱导高密度位错塞积,导致局部取向差逐渐累积形成胞状亚晶界。白色的Laves相分布在亚晶界上[17-20]。在XY面上观察到相似的胞状亚晶结构(图3(c)、(d))。热处理后,胞状亚晶结构消失,晶粒内部由γ-Ni 基体和黑色析出物构成(图3(e)~图3(h))。Zhao 等[18]研究发现高温均匀化处理可促进位错运动,诱导亚晶界发生小角度旋转直至湮灭,Laves 相也随着元素的扩散而得以消除。另外,球状析出相在晶界处连续镶嵌,这与图2(c)的观测结果保持一致。

图3 SLM 增材GH3536 沉积态与热处理态微观组织(a),(b)XZ 面沉积态组织;(c),(d)XY 面沉积态组织;(e),(f)XZ 面热处理态组织;(g),(h)XY 面热处理态组织Fig.3 Microstructure of SLM GH3536 alloy of as-built and heat-treated state(a),(b)as-built microstructure of XZ plane;(c),(d)as-built microstructure of XY plane;(e),(f)heat-treated state microstructure of XZ plane;(g),(h)heat-treated state microstructure of XY plane

采用EPMA 方法检测球状析出相的元素含量,如图4 所示。在沉积态试样中,各种元素分布相对均匀,仅观察到C 元素在球形析出相处富集(图4(a-1)~(a-2))。热处理后,晶界处产生显著的C 元素和些许的Cr 元素富集,推测为M23C6型碳化物[21]。

图4 沉积态和热处理态的EPMA 元素分析(a)沉积态;(b)热处理态;(1)组织;(2)C 元素分布图;(3)Cr 元素分布图;(4)Mo 元素分布图Fig.4 EPMA elemental analysis of as-built and heat-treated state(a)as-built sample;(b)heat-treated sample;(1)microstructure;(2)C element distribution;(3)Cr element distribution;(4)Mo element distribution

EBSD 技术能够清晰地揭示热处理前后SLM GH3536 试样的微观组织演变机制,图5 所示为SLM GH3536 试样沉积态与热处理态试样的EBSD分析结果,并对EBSD 中沉积态与热处理态试样中的等效直径和晶粒纵横比进行了统计分析(图6)。在XY面上,由于搭接区在激光作用下多次重熔凝固,导致其晶粒尺寸显著小于道次内部(图5(a))。热处理后,晶粒长大粗化,细小晶粒被粗晶所取代(图5(b))。图6(a)统计了热处理前后XY面晶粒尺寸分布图,可以得知热处理后试样的平均等效直径由48 μm 增加至102 μm。

图5 沉积态与热处理态试样的EBSD 分析结果(a)沉积态IPF 图;(b)热处理态IPF 图;(c)沉积态退火孪晶组织;(d)热处理态退火孪晶组织;(e)沉积态试样PF 图;(f)热处理态PF 图;(g)极点①②③对应的典型晶体学取向;(h)IPF 图例Fig.5 EBSD analysis of as-built and heat-treated sample(a)IPF map of as-built sample;(b)IPF map of heat-treated sample;(c)annealing map of as-built sample;(d)annealing map of heat-treated sample;(e)PF map of as-built sample;(f)PF map of heattreated sample;(g)typical crystallographic orientation corresponding to poleposition①②③;(h)IPF legend

图6 沉积态与热处理态试样等效直径与晶粒纵横比统计对比图(a)XY 面等效直径;(b)XZ 面纵横比Fig.6 Statistical comparison of equivalent diameter and grain aspect ratio of as-built and heat-treated sample(a)equivalent diameter on XY plane;(b)aspect ratio on XZ plane

在沉积态试样的XZ面上,快速凝固促使狭长的柱状晶产生红色与蓝色的两种择优取向,分别对应极图(图5(e))中①、②所标记的极点位置,典型晶体学取向如图5(g)所示。由图5(g)可知,两种择优取向分别为c轴偏离增材方向约77°与{111}晶面接近平行于XZ面。热处理后,择优取向并未发生显著改变,但织构强度由4.70 增加至5.04(图5(f))。分析认为高温处理可有效缓解SLM 试样的残余应力,从而大幅度消除晶粒内部的局部取向差,使得极图中的极点更加锐利。同时,晶粒粗化与小尺寸晶粒的消失进一步降低了极点的分散程度,使得(111)面取向更加显著,其典型取向如图5(g)中③所示。由于等效直径法不再适用于描述柱状晶的尺寸特征,故在图6(b)中对比了热处理前后柱状晶的纵横比变化。由图6(b)可知,沉积态试样中柱状晶纵横比为6.10,热处理后晶粒粗化,纵横比降低至2.99。另外,在图5(c)与图5(d)中还观察到边界呈60°夹角的(111)面退火孪晶,进一步证明SLM 样品中的高水平残余应力在热处理过程中得到有效释放[22]。

2.2 高温拉伸性能

图7 为沉积态(AB)与热处理态(HT)试样在室温(23 ℃)、650 ℃和815 ℃下的拉伸应力-应变曲线。为探究SLM GH3536 的各向异性,分别沿水平(H)及竖直(V)方向制备拉伸试样。表3 统计了沉积态与热处理态试样沿不同方向的高温拉伸性能。由图7 可知,在所有实验条件下,拉伸曲线均不存在屈服平台。当应力超过屈服强度时,应力随应变的增加而缓慢上升,表明试样具有加工硬化效应。特别地,在室温与615 ℃环境中,沉积态试样水平方向的加工硬化率高于竖直方向,而热处理态试样两个方向上的加工硬化率相差不大。对于沉积态试样,室温条件下具有显著的各向异性,其水平方向的抗拉强度超过竖直方向9.5%,但伸长率相差26.3%,这由柱状晶的受力方向所决定。横向拉伸时,位错运动受高密度晶界阻碍,滑移距离短,导致高的屈服强度。纵向拉伸时,位错运动空间大,具有更好的连续变形能力,从而获得良好的伸长率[12,23]。随着拉伸温度的提高,沉积态试样的各向异性逐渐减弱,屈服强度、抗拉强度的差距逐渐减小,这预示着高温诱导沉积态试样的失效模式发生转变。经1225 ℃热处理后,柱状晶的纵横比大幅度减小,各向异性显著降低,水平与竖直拉伸曲线表现出相似的变硬化趋势。相较于沉积态试样,热处理态试样具有强度低、塑性高的特点。其中,在三个温度环境下,水平方向伸长率分别提高75%、92%、683%,竖直方向伸长率分别提高42%、117%、378%,这与晶内胞状亚晶结构的转变密切相关。由于热处理促使胞状亚晶结构及Laves 相在基体中溶解,位错滑移所受阻力大幅度减小[24-25]。同时,晶粒粗化进一步延长了位错滑移距离,导致热处理态试样普遍具有更加优秀的拉伸塑性。

图7 沉积态(AB)与热处理态(HT)SLM GH3536 拉伸性能(a)水平方向;(b)竖直方向Fig.7 Tensile properties of as-built(AB)and heat-treated(HT)SLM GH3536 alloy(a)horizontal;(b)vertical

表3 沉积态(AB)与热处理态(HT)SLM GH3536 合金高温拉伸性能Table 3 High temperature tensile properties of as-built(AB)and heat-treated(HT)SLM GH3536 alloy

2.3 断口形貌

图8 为不同温度下沿水平方向的拉伸断口形貌。室温条件下,大量孔洞分布在沉积态试样断口表面(图8(a-1))。这意味着在拉伸过程中由于应力集中,裂纹在缺陷处萌生并扩展,将缺陷相互连接最终形成断面。随着温度的增加,断口表面孔洞数量减少,类解理条纹逐渐增多(图8(a-2)、(a-3))。特别地,在高温加载条件下柱状晶沿特定晶面发生滑移,导致在815 ℃断口上观察到平行分布的类解理条纹。此时,SLM GH3536 合金的断裂机制由缺陷主导转变为类解理模式。热处理后,室温条件下断口表面呈冰糖状,为典型的沿晶断裂模式(图8(b-1))。在拉伸过程中,塑性变形诱导产生几何必要位错[16]。热处理后,由于晶界处析出大量碳化物,位错滑移受到阻碍形成局部应力累积,导致裂纹沿晶界萌生并扩展。随着拉伸温度的增加,材料逐渐软化,晶内强度有所降低,断裂路径转变为沿晶与穿晶混合断裂模式(图8(b-2)、(b-3))。

图9 为不同温度下沿竖直方向的拉伸断口形貌。对于沉积态试样,其在室温拉伸时断裂模式与水平加载类似(图9(a-1))。随着温度升高促使材料软化,类解理特征逐渐显著(图9(a-2)、(a-3))。然而,与水平加载不同的是,815 ℃条件下试样沿激光扫描路径开裂,这可能是因为高温加载降低了鱼鳞状熔池的界面强度。热处理后,随着温度的增加,断裂模式由沿晶断裂向混合断裂转变(图9(b-1)~(b-3))。这与水平断口形貌保持一致,进一步证明该热处理制度可有效降低SLM GH3536 合金的各向异性。

图9 竖直方向增材试样沉积态与热处理态拉伸断口(a)沉积态试样;(b)热处理态试样;(1)室温;(2)650 ℃;(3)815 ℃Fig.9 Vertical additive specimens tensile fracture of as-built and heat-treated SLM GH3536 alloy(a)as-built specimen;(b)heat-treated specimen;(1)room temperature;(2)650 ℃;(3)815 ℃

3 结论

(1)在沉积态SLM GH3536 试样中,柱状晶穿过多个熔池外延生长,晶内由胞状亚晶结构组成。1225 ℃下保温1 h 后,熔池边界和胞状亚晶结构消失,大量碳化物在晶界处析出。

(2)沉积态试样中具有两种择优取向,即(111)晶面//XZ面与(100)晶面//XZ面。热处理并未改变织构类型,但由于晶粒粗化与小尺寸晶粒的消失,使得织构强度得到提升。

(3)胞状亚晶结构的消除导致位错滑移能力增强,使得热处理试样具有更加优秀的高温拉伸塑性。同时,由于热处理后柱状晶的纵横比由6.10 降低至2.99,试样的各向异性大幅降低。

(4)随着拉伸温度的提高,沉积态试样的断裂机制由缺陷主导转变为类解理模式,热处理后则由沿晶断裂向混合断裂模式转变。