激光选区熔化Al-Mg-Sc-Zr 合金各向组织与损伤容限性能

2024-03-05冯振宇陈翥仪张雪峰夏晓宇

冯振宇,陈翥仪,张雪峰,夏晓宇,邹 君

(1.中国民航大学 科技创新研究院,天津 300300;2.中国民航大学 中欧航空工程师学院,天津 300300;3.中国航空制造技术研究院,北京 100024;4.中国民航大学 安全科学与工程学院,天津 300300)

增材制造通过材料逐层累加的方式制造实体零件,可实现复杂结构零件的成形,极大地拓展了设计自由度,使得研发超轻质高性能全新结构成为可能,为先进飞行器结构的整体化和轻量化制造提供了必要手段[1]。SLM 是目前应用最广泛的金属增材制造技术,其利用直径30~50 μm 的高能聚焦激光,把粒径10~50 μm 的金属或合金粉末逐层选区熔化(层厚为20~50 μm),堆积成一个冶金结合、组织致密的实体[2]。SLM 成形过程中的冷却速率极快,最高可达106~108K/s[3],可获得超细晶组织和高过饱和固溶体合金。

铝合金具有高比强度和耐大气腐蚀等优点,在航空航天领域具有重要应用价值。由于铝合金粉末存在反射率高、流动性差和导热率高等特点,目前SLM 成形铝合金主要集中在Al-Si(-Mg)合金,其工艺较为成熟,但力学性能较差。近年来,研发SLM 成形高强铝合金备受关注,主要包括2×××(Al-Cu 系)铝合金、5×××(Al-Mg 系)铝合金和7×××(Al-Zn 系)铝合金[4]。Karg 等[5]对SLM 成形2219铝合金(AlCu6Mn)的力学性能进行了研究,结果表明,热处理后的极限抗拉强度为384 MPa、伸长率为23%。7×××系铝合金是不可焊接材料,SLM成形难度极大,热裂问题是研究者们需要解决的首要问题[6]。Al-Mg 系(5×××)铝合金具有良好的焊接性能和耐热性能,空客公司基于此通过增加Sc、Zr 元素研发了SLM 专用高强Al-Mg-Sc-Zr 合金Scalmalloy®,其屈服强度超过500 MPa,伸长率大于14%[7]。Al-Mg-Sc-Zr 合金的强化机理主要为初生的Al3(Sc,Zr)纳米颗粒促使α-Al 异质形核带来的细晶强化和次生的Al3Sc 纳米颗粒带来的弥散强化[8]。SLM 成形Al-Mg-Sc-Zr 合金的组织为细小的等轴晶和粗大的柱状晶构成的双峰结构,这种双晶结构有利于提高材料的强度和塑性[9]。

SLM 成形材料的显微组织和缺陷对成形材料的宏观力学性能有显著影响,而成形工艺参数、热处理工艺等均会直接影响显微组织和缺陷。铝合金在增材制造过程中易形成匙孔、气孔和未熔合缺陷等,从而降低材料的致密度,损害其性能[10]。邹亚桐等[11]利用田口方法研究了激光功率、扫描速度和扫描间距等对SLM 成形致密度的影响规律。侯伟等[12]对AlSi10Mg 的研究表明,其微观组织呈明显的各向异性,尽管横、纵向强度相当,但伸长率相差近一倍。Spierings 等[13]研究了沉积态、热处理、热等静压三种方式对SLM 成形Scalmalloy®合金显微组织及静力学性能的影响,结果表明,热处理可显著提高静力学性能,热等静压可消除内部孔洞,小幅提高静强度性能,但会导致晶粒粗大和明显的各向异性。

增材制造材料的疲劳性能是制约其应用于航空关键结构件的瓶颈所在,其疲劳性能呈现出极大的分散性和明显的各向异性[14-15]。吴正凯[16]研究发现SLM 成形AlSi10Mg 材料Z方向疲劳强度仅为X方向的37.5%,Z向的缺陷尺寸更大。Qin 等[17]对SLM 成形Al-Mg-Sc-Zr 材料的研究发现,疲劳裂纹在等轴晶区域扩展比柱状晶区域慢,由于水平方向等轴晶比例较高,其疲劳极限比堆积方向高75%。Beretta 等[18]建立了考虑孔隙特征和残余应力的S-N曲线,并基于等效初始缺陷和裂纹扩展分析预测SLM 成形AlSi10Mg 材料的疲劳寿命。Zhang等[19]采用晶体塑性模型探究了缺陷和打印方向对SLM 成形AlSi10Mg 材料的高周疲劳性能的影响。

本工作设计并采用SLM 技术制备不同取向的Al-Mg-Sc-Zr 高强铝合金静拉伸和紧凑拉伸(CT)试样,通过实验获得拉伸性能和损伤容限性能(包括裂纹扩展速率、平面应变断裂韧度性能),采用金相显微镜(OM)以及扫描电镜(SEM)观察显微组织与断口形貌,研究SLM 成形Al-Mg-Sc-Zr 高强铝合金材料的各向显微组织特征和损伤容限性能,揭示取样角度对其影响机制。

1 实验材料与方法

1.1 实验材料

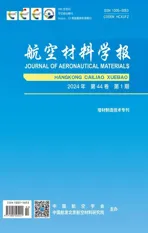

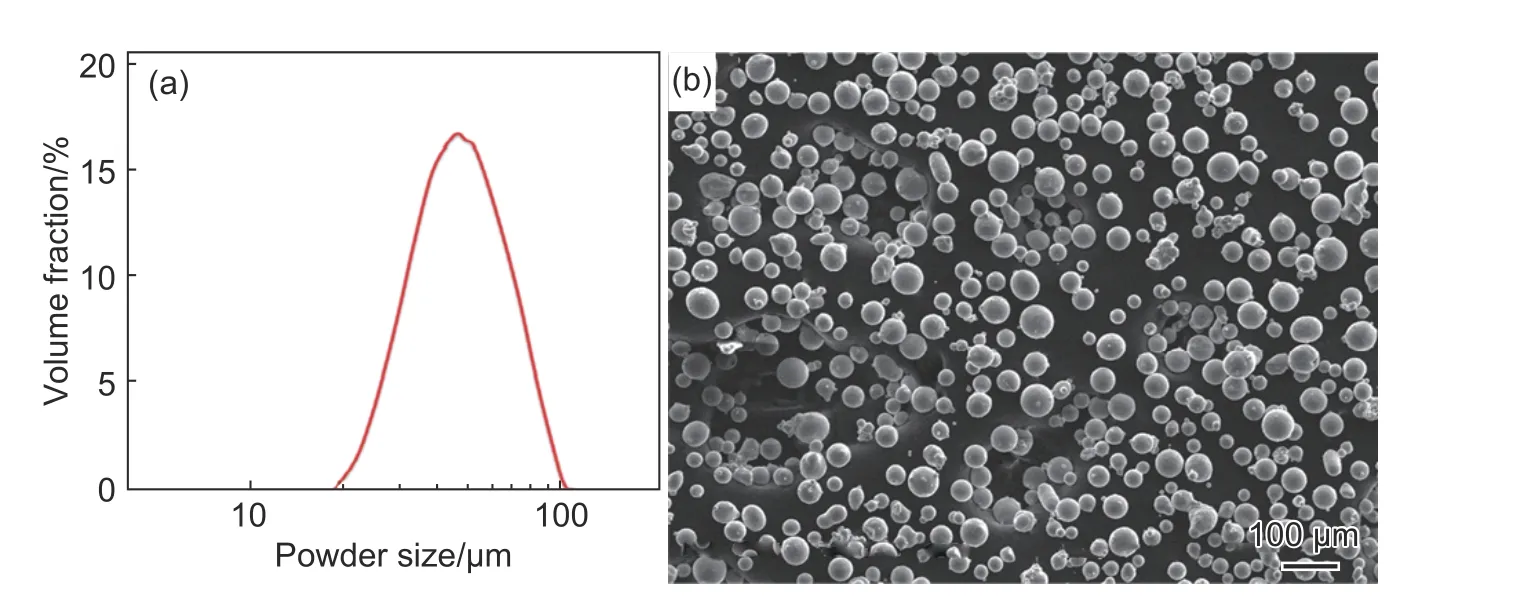

采用真空惰性气体雾化法制备的Al-Mg-Sc-Zr 合金粉末作为SLM 成形的原材料,其化学成分如表1 所示,合金粉末粒径分布和形貌如图1 所示,粉末粒度D10、D50、D90分别为20.0、38.1、60.7 µm。粉末颗粒多呈现球形或近球形,有利于粉末流动和热量传递,达到更好的熔融效果。

图1 Al-Mg-Sc-Zr 合金粉末(a)粒径分布;(b)形貌Fig.1 Al-Mg-Sc-Zr alloy powder(a)particle size distribution;(b)morphology

表1 Al-Mg-Sc-Zr 合金粉末化学成分(质量分数/%)Table 1 Chemical composition of Al-Mg-Sc-Zr alloy powder(mass fraction/%)

SLM 成形采用易加三维M260 型设备,配置500 W 光纤激光器,光斑聚焦直径84 µm。激光功率为350 W,扫描速度为1300 mm/s,扫描间距为0.14 mm,铺粉层厚为0.03 mm,扫描方式采用“之”字形扫描策略,层间螺旋67°扫描。该工艺参数下成形的Al-Mg-Sc-Zr 合金致密度达到了99.94%。根据GB/T 228.1 设计不同取向的静拉伸试样,根据GB/T 6398 和GB/T 4164 分别设计不同取向的紧凑拉伸(CT)试样测试断裂韧度KIC和裂纹扩展速率,试样尺寸和方向定义如图2 所示。首先采用SLM 成形制备块状试样坯,在完成320 ℃4 h 时效热处理后,通过机加工和线切割方法制备试样。

图2 试样尺寸和方向Fig.2 Geometries and build directions of test specimens

1.2 微观表征

选择XY面和YZ面截面,进行显微组织金相观察,采用线切割方法截取金相试样,依次使用递增目数的砂纸加水进行机械研磨后,使用丝绒布和1 μm 粒度的抛光剂在抛光机上进行抛光,直到形成镜面,在显微镜下观察无明显划痕。抛光后将待测面浸入配备好的Keller 试剂(95.0 mL H2O+2.5 mL HNO3+1.5 mL HCl+1.0 mL HF),静置腐蚀15 s 后用酒精冲洗,使用ZEISS Imager M1m 光学显微镜(OM)对试样的显微组织形貌进行观察。使用电子背散射衍射(EBSD)对试样的晶粒尺寸进行表征,采用设备为OXFORDSYMMETRY,分析软件为Channel 5。

1.3 力学性能

采用电子万能试验机进行室温拉伸实验,取0°和90°拉伸试样各3 件,拉伸速率为2 mm/min,并采用电子引伸计记录试样的应力-应变关系,实验结束后采用Hitachi S-3000N 电子扫描显微镜(SEM)对断口进行观察。采用MTS640 疲劳试验机进行KIC和裂纹扩展测试,采用COD 规监测并记录裂纹长度。取0°和90°断裂韧度CT 试样各2 件,正弦波加载,加载频率10 Hz,采用R=0.1 的交变应力预制裂纹,预制裂纹长度a为45%~55%试样宽度。取2 件0°和90°裂纹扩展CT 试样,首先采用降K 法预制疲劳裂纹,随后采用恒载增K 法进行稳态裂纹扩展实验,得到裂纹扩展速率曲线,实验结束后通过SEM 和电子放大镜对CT 试样断口进行观察。

2 结果与分析

2.1 显微组织

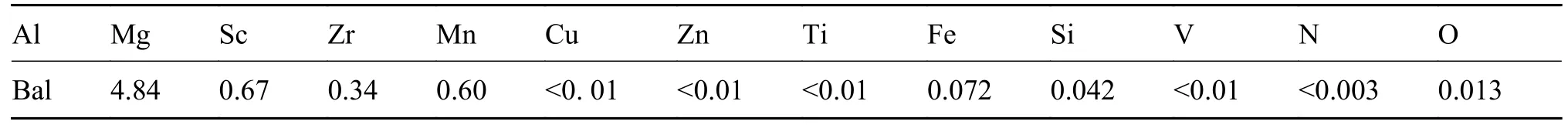

图3 为XY面和YZ面截面在光学显微镜下的显微组织形貌。由图3 可以看出,在YZ截面上呈现出典型的鱼鳞状堆叠的熔池形貌,XY截面上则观察到以67°夹角交错的熔道形貌,这些形貌均与SLM 成形工艺有关。在SLM 成形过程中,激光逐层扫描金属粉末使其熔化并堆积成形,导致沿沉积方向形成逐层堆叠的鱼鳞状熔池形貌。SLM 的扫描方式为逐层旋转67°,使得XY截面呈现67°夹角交错的熔道形貌。此外,从OM 图中可以观察到缺陷的存在,YZ截面主要为尺寸较小、形状较规则的孔隙缺陷,XY截面除孔隙缺陷外,还可观察到尺寸较大、形状不规则的未熔合缺陷。

图3 SLM 成形Al-Mg-Sc-Zr 合金的 OM 图(a)YZ 截面;(b)XY 截面Fig.3 OM images of Al-Mg-Sc-Zr alloy formed by SLM(a)YZ plane;(b)XY plane

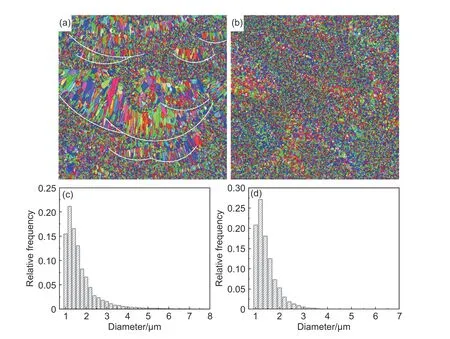

图4 为YZ面和XY面截面显微组织的EBSD反极图(IPF)和晶粒尺寸分布图。由图4(a)可以看出,YZ面截面为典型的细小等轴晶和粗大的柱状晶组成的双峰组织,还可以观察到明显的熔道形貌,由白色线标注。其中,熔池内部为沿沉积方向生长的柱状晶,其最大晶粒等效直径可达15.28 μm,熔池边界则为众多亚微米级的等轴晶。对于XY面,由图4(b)可以看出几乎全部由细小的等轴晶组成。图4(c)、(d)分别给出了YZ面和XY面截面晶粒尺寸的分布图。YZ面晶粒平均尺寸为1.82 µm,而XY面最大晶粒等效直径为5.09 μm,晶粒平均尺寸较小,为1.56 µm,主要是由XY方向与柱状晶方向垂直导致的。SLM 成形过程中较高的冷却速率和熔池边界弥散的Al3(Sc、Zr)颗粒是熔池边界处形成超细晶区的主要原因[20]。

图4 SLM 成形Al-Mg-Sc-Zr 合金的EBSD 结果(a)YZ 截面的EBSD IPF;(b)XY 截面的EBSD IPF;(c)YZ 截面的晶粒尺寸分布;(d)XY 截面晶粒尺寸分布Fig.4 EBSD results of Al-Mg-Sc-Zr alloy formed by SLM(a)EBSD IPF of YZ plane;(b)EBSD IPF of XY plane;(c)grain size distribution of YZ plane;(d)grain size distribution of XY plane

2.2 拉伸性能

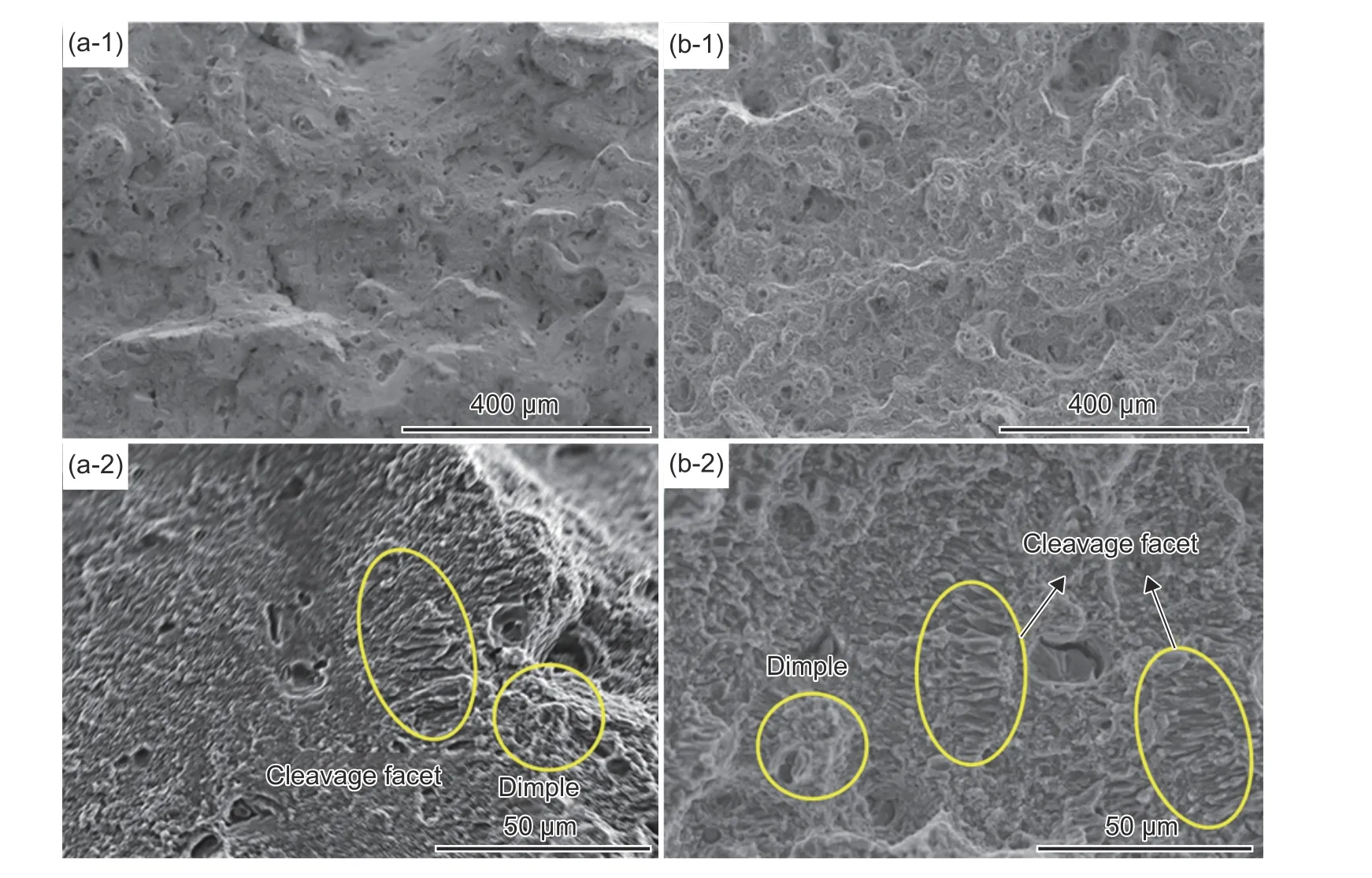

图5 为0°和90°方向试样的拉伸真实应力-应变曲线。可见SLM 成形Al-Mg-Sc-Zr 拉伸试样有明显的弹性变形阶段,屈服阶段较长,没有明显的强化及局部变形阶段。0°试样平均屈服强度为(538.10±7.66)MPa,抗拉强度为(547.20±5.92)MPa,弹性模量为(84.26±3.18)GPa,断裂伸长率为(12.99±0.37)%;90°试样平均屈服强度为(512.74±10.77)MPa,抗拉强度为(522.18±9.13)MPa,弹性模量为(80.29±2.51)GPa,断裂伸长率为(9.60±2.90)%。强度性能达到了传统铸造的高强铝合金性能水平,主要归功于细晶强化和析出强化作用。0°方向的抗拉强度、屈服强度和弹性模量稍高于90°方向,但各向异性并不特别显著。静强度性能的各向异性较小的主要原因是XY和YZ方向晶粒大小比较接近,根据Hall-Petch 公式可知强度与晶粒的平均尺寸呈负相关的关系[21]。但90°方向断裂伸长率明显低于0°方向,结合显微组织分析,这是由在堆积层间存在投影面积较大的未熔合缺陷导致的。断口分析结果如图6 所示,两个方向断口都存在大量韧窝与类解理面,呈现典型的韧脆混合断裂特征。图6(a-2)所示0°试样断口表面则较为粗糙,而图6(b-2)所示90°试样断口表面更为平整。这是由于90°试样拉伸方向与层间的未熔合缺陷垂直,从而促进裂纹的扩展,表现出较差的塑性。0°试样拉应力与裂纹长度方向平行,缺陷在拉应力作用下沿长度方向变形,断口上显示出较深的孔洞。

图5 应力-应变曲线Fig.5 Stress-strain curves

图6 SLM 成形Al-Mg-Sc-Zr 合金拉伸试样断口SEM 形貌图(a)0°试样;(b)90°试样;(1)低倍;(2)高倍Fig.6 SEM morphologies of the fracture surface of SLM formed Al-Mg-Sc-Zr alloy tensile specimens(a)0° sample;(b)90° sample;(1)low power;(2)high power

2.3 断裂韧度

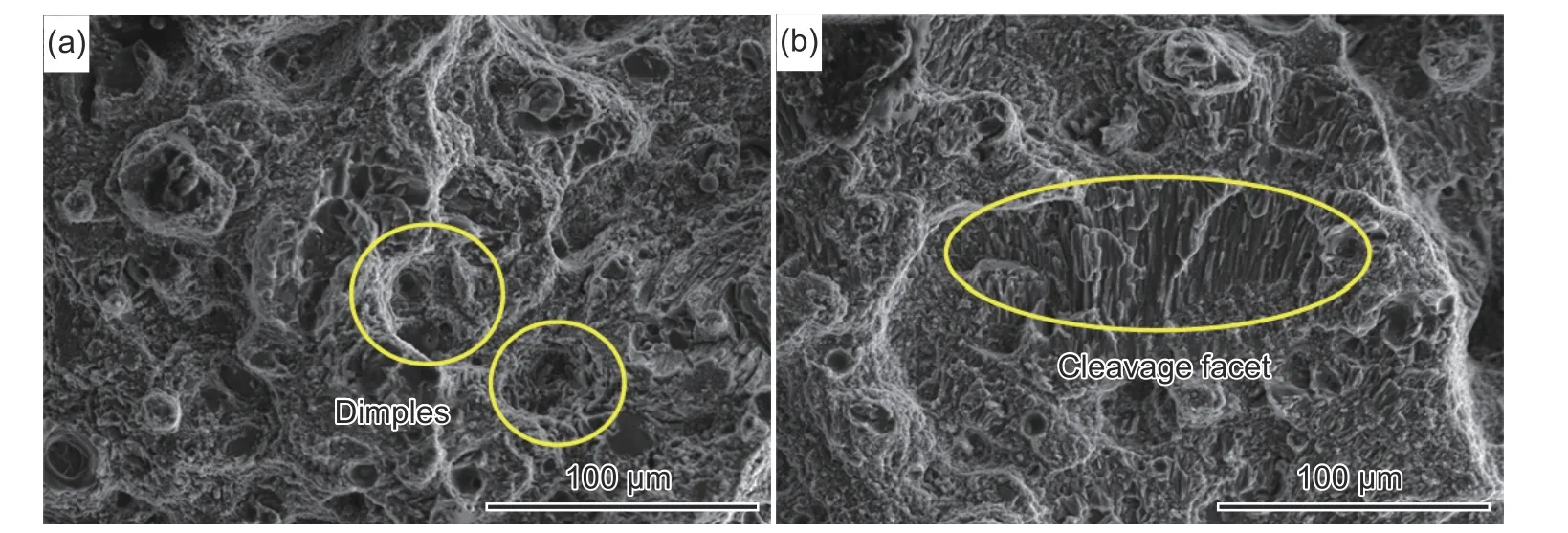

0°试样KIC为(21.41±0.19)MPa·m1/2,90°试样KIC为(20.89±0.31)MPa·m1/2,90°方向低2.5%。图7 给出了SLM 成形Al-Mg-Sc-Zr 合金0°和90°试样断口SEM 形貌。可以看出0°试样断口表面由韧窝组成,表明断裂属于韧窝型塑性断裂。裂纹沿大角度晶界扩展,所以在大韧窝之间可以观察到小韧窝。90°试样断口除了典型韧窝外,还可观察到明显的类解理面,沿柱状晶晶界断裂,因此导致90°试样断裂韧度稍低。

图7 SLM 成形Al-Mg-Sc-Zr 合金断裂韧度实验CT 试样断口SEM 形貌图(a)0°试样;(b)90°试样Fig.7 SEM morphologies of CT specimens for SLM formed Al-Mg-Sc-Zr alloy fracture toughness test(a)0° specimen;(b)90° specimen

2.4 裂纹扩展速率

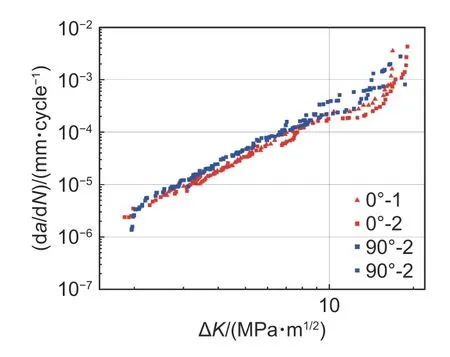

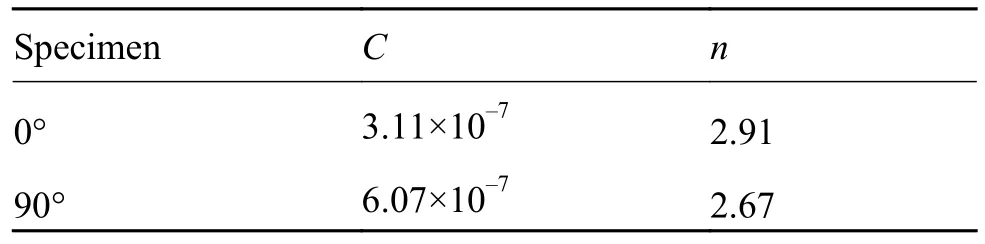

图8 为实验数据经过分析计算后得到的ΔKda/dN曲线,裂纹扩展速率曲线分为典型的近门槛区、稳态扩展区和快速扩展区3 个阶段。由图8 可以看出,在近门槛区裂纹扩展速率波动较大,这是由于疲劳性能对于缺陷的敏感性更高。随着裂纹扩展,缺陷对疲劳性能影响减弱,裂纹扩展速率趋于稳定,在双对数坐标下呈典型的线性关系。从图8 还可以看出,在稳态扩展区仍存在部分波动较大的点,这是由于SLM 成形试样中存在分布不均匀的孔隙、未熔合等缺陷。根据Paris 公式da/dN=C(ΔK)n将稳态扩展区ΔK-da/dN数据进行拟合得到不同方向试样的Paris 参数,见表2。从图8 和表2 可以看出,在近门槛区域0°试样裂纹扩展速率较快,而在稳态扩展区90°试样裂纹扩展速率较快,而裂纹萌生寿命是影响总疲劳寿命的主要因素。

图8 0°和90°CT 试样的疲劳裂纹扩展速率曲线(R=0.1)Fig.8 Fatigue crack growth rate curves for 0° and 90° CT specimens(R=0.1)

表2 两个方向试样Paris 疲劳参数Table 2 Paris fatigue parameters of specimens in two directions

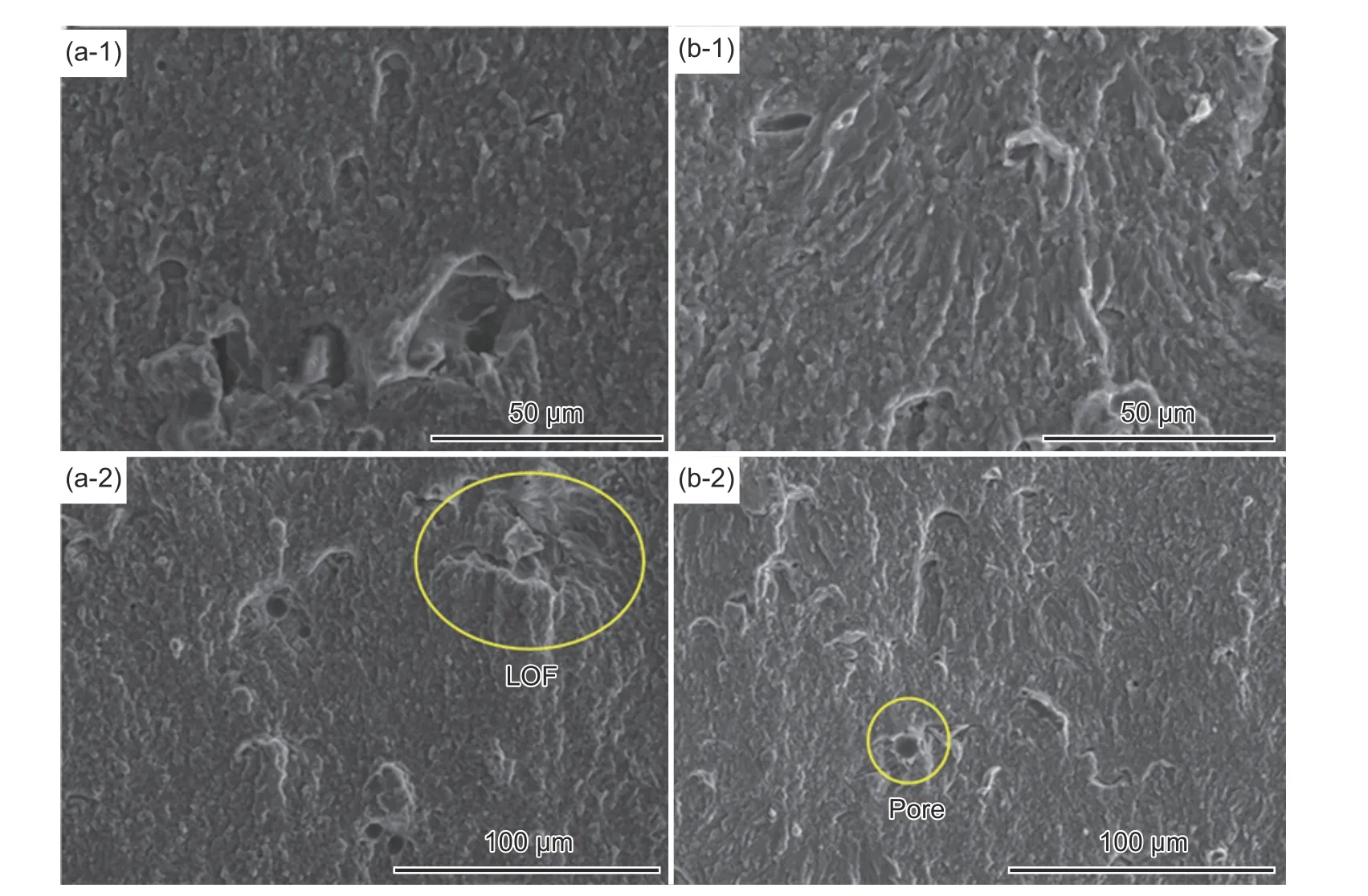

使用高倍率显微镜和SEM 对断口形貌进行宏观和微观分析。图9 为不同方向CT 试样的宏观断口,可以明显地观察到断面上被分成了四个区域:预制裂纹区、近门槛值区、Paris 区以及瞬断区。从图9(b)可以观察到90°试样的稳态扩展区有明显相互交叉的凹槽,这是由于采用交叉扫描策略造成的,与0°试样相比,90°试样的Paris区域更为粗糙。图10 为不同方向CT 试样的微观断口,其中图 10(a-1)、(b-1)为近门槛区断口形貌,(a-2)、(b-2)为稳态扩展区断口形貌。可见0°试样裂纹面呈穿晶断裂特征,90°试样裂纹面沿柱状晶晶界扩展,断口呈河流花样。此外可以发现,0°试样裂纹面中具有较大的未熔合缺陷,90°试样裂纹面中主要为尺寸较小的气孔缺陷。结合图8 分析可知,在近门槛区未熔合缺陷起主导作用,导致0°CT 试样裂纹扩展更快;在稳态扩展区显微组织的影响起主导作用,由于0°CT 试样裂纹扩展为穿晶断裂,裂纹扩展阻抗较高,因此裂纹扩展速率低于90°试样。

图9 CT 试样宏观断口(a)0°试样;(b)90°试样;(1)瞬断区;(2)Paris 区;(3)近门槛值区Fig.9 Macro fractures of CT specimens(a)0° specimens;(b)90° specimens;(1)instantaneous fracture regime;(2)Paris regime;(3)near threshold regime

图10 SLM 成形Al-Mg-Sc-Zr 合金CT 试样断口SEM 形貌图(a)0°试样;(b)90°试样;(1)近门槛区;(2)稳态扩展区Fig.10 SEM morphologies of fracture surface of SLM formed Al-Mg-Sc-Zr alloy CT specimens(a)0° specimens;(b)90° specimens;(1)near-threshold regime;(2)steady-state propagation regime

3 结论

(1)SLM 成形Al-Mg-Sc-Zr 合金YZ截面上呈现出典型的鱼鳞状堆叠的熔池形貌,XY截面上则观察到以67°夹角交错的熔道形貌。YZ截面为细小的等轴晶和粗大的柱状晶组成的双峰组织,XY截面由细小的等轴晶组成。

(2)由于细晶强化和析出强化作用,SLM 成形Al-Mg-Sc-Zr 合金的抗拉强度和屈服强度均超过500 MPa,达到了传统铸造的高强铝合金性能水平,且两个方向差异不大。由于堆积层间存在投影面积较大的未熔合缺陷,会促进裂纹的扩展,使得90°方向断裂伸长率明显低于0°方向。

(3)SLM 成 形Al-Mg-Sc-Zr 合 金0°和90°CT试样主要为韧窝型塑性断裂,各向异性并不显著。90°试样断口还可观察到小部分的类解理面,沿柱状晶晶界断裂,裂纹扩展阻抗低,导致KIC稍小。

(4)显微组织和缺陷是影响裂纹扩展性能各向异性的主要因素。在近门槛区未熔合缺陷起主导作用,使得0°CT 试样裂纹扩展更快;在稳态扩展区显微组织的影响起主导作用,0°CT 试样裂纹扩展为穿晶断裂,裂纹扩展阻抗较高,裂纹扩展速率低于90°试样。