滚动轴承钢碳氮共渗工艺研究

2024-03-04刘德义谢卿东任瑞铭

刘德义,谢卿东,任瑞铭

(1.大连交通大学 材料科学与工程学院,辽宁 大连 116028;2.辽宁省轨道交通关键材料重点实验室,辽宁 大连 116028)

随着机械工业的发展,轴承的使用工况越来越苛刻,对轴承性能的要求也越来越高,如高承载能力、耐高速、耐污染等[1]。提高轴承表面抗磨损、抗接触疲劳性能是延长轴承使用寿命的有效措施。一方面可以依靠提升轴承钢冶金质量来保证,另一方面可以通过轴承钢表面改性工艺来实现[2]。碳氮共渗是一种表面改性工艺,该工艺通过向零件表层同时渗入碳原子和氮原子,有效改善零件表面性能。在国外该工艺已被用于制造高端轴承的生产中,多用在高端小汽车、高端摩托车及精密机床领域。在国内个别企业也开始小批量生产碳氮共渗高碳铬钢轴承[3]。研究表明,碳氮共渗高碳铬钢轴承尤其在缺乏润滑和污染的工况下具有很好的表现[4-6]。

有关高碳铬轴承钢碳氮共渗的工艺国内外已进行了大量研究。Rajan等[7]对SAE 52100钢进行碳氮共渗处理,处理后材料的接触疲劳寿命提升10倍,研究指出寿命提高可归功于残余奥氏体、马氏体组织细化和超细碳化物析出。Liu等[8]和Wang等[9]研究了氨气添加量对AISI 52100钢气体碳氮共渗相组成、组织和性能的影响。扈林庄等[10]对GCr15轴承钢进行碳氮共渗处理,并分别从显微组织、硬度、残留奥氏体、应力状态等方面对其进行研究。单琼飞等[11]将GCr15钢碳氮共渗与常规马氏体淬火组织性能进行实验对比研究,得出碳氮共渗后钢的表层硬度、回火稳定性及疲劳寿命均明显优于马氏体淬火的结论。曾志鹏等[12]对GCr15钢圆锥轴承套圈碳氮共渗工艺参数进行了详细研究,在获得最佳工艺参数下,使碳氮共渗后的轴承寿命从常规热处理的2L10提升至5L10。

碳氮共渗提高轴承接触疲劳寿命的主要原因是碳氮共渗使轴承表面硬度、残余应力和残余奥氏体含量显著提高[5, 13-14],尤其是在污染润滑工况下引起的表面起源型疲劳剥落[5]。高碳铬轴承钢常规整体马氏体淬火、回火时,表层一般产生拉应力,对承载能力和疲劳寿命不利[15]。碳氮共渗淬火、回火后表层则产生很大的压应力[16-18],对承载能力和疲劳寿命有利。同时,共渗层中高稳定的奥氏体在淬火、回火后会保留含量较高的残余奥氏体[19]。保留一定量稳定的残余奥氏体,利用其易变形特点,降低压痕的边缘效应,使起源于压痕边沿的表面疲劳源不易形成和扩展,从而提高轴承的接触疲劳寿命[3-5, 13, 15, 20-21]。在滚动接触疲劳过程中,发生应变诱发马氏体相变[13, 21],该过程比冷处理获得的马氏体具有更高的韧性[21]。对于抵抗次表层起源型疲劳剥落,除要求轴承钢有高的冶金质量外,还要求轴承钢有高的基体强度及回火稳定性[5],故应控制心部奥氏体晶粒度及残余奥氏体量。

本文以GCr15和GCr15SiMn滚动轴承钢为实验对象,研究碳氮共渗热处理工艺与试样显微组织和性能的关系,为改善工艺提供理论基础和数据支撑。

1 实验材料及方法

1.1 实验材料

本文选用实验材料为GCr15和GCr15SiMn滚动轴承钢试样,两种试样均为球化退火状态,显微组织见图1。从图1可知,碳化物球化状态良好,碳化物颗粒细小且均匀,退火组织为1级。GCr15钢试样加工成φ30 mm×48 mm的圆柱形。GGr15SiMn钢试样加工成φ39 mm×38 mm和φ41 mm×80 mm的圆柱形。

(a) GCr15

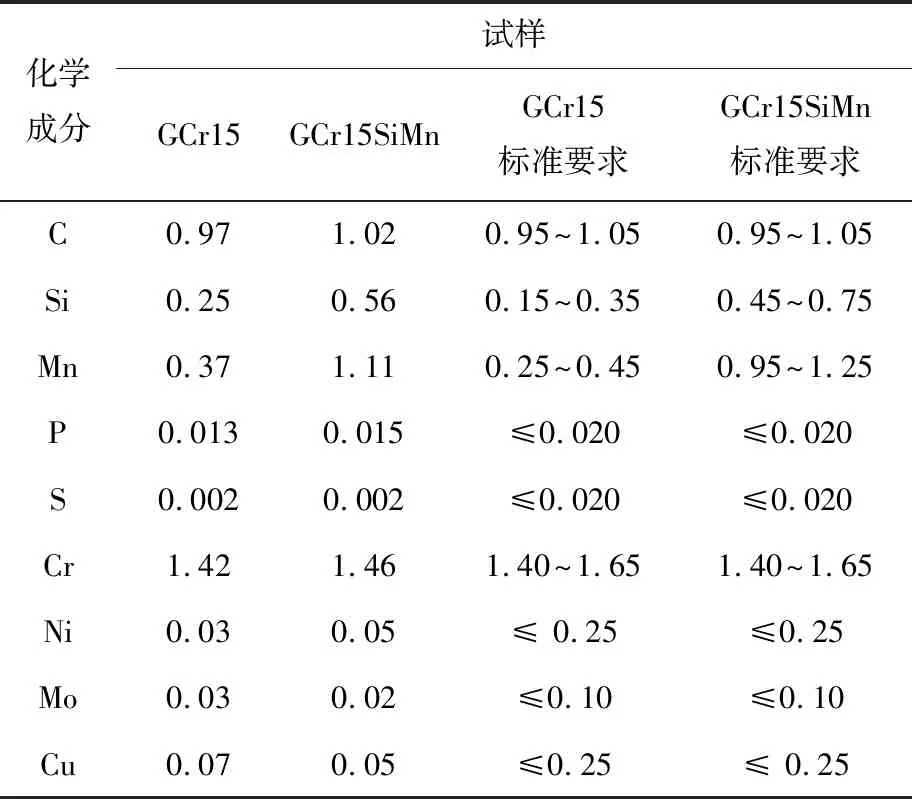

试样主要化学成分(质量分数)见表1,均满足GB/T 18254—2016成分要求。

表1 试样主要化学成分 %

1.2 实验方法

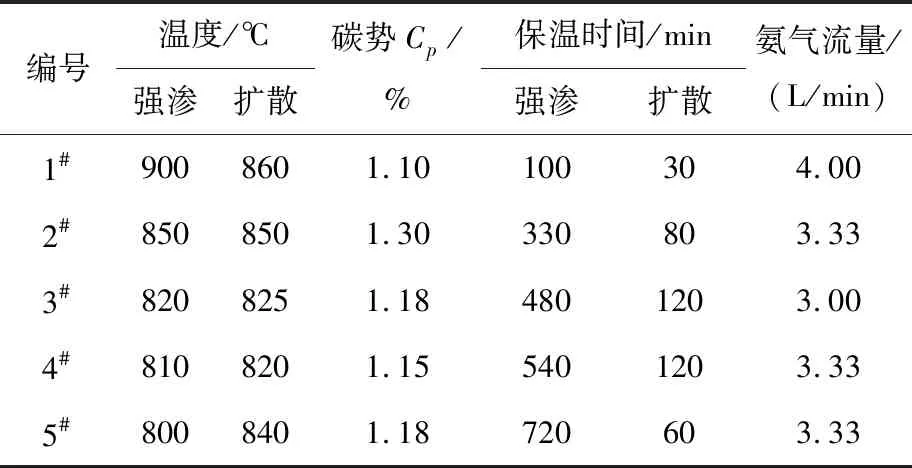

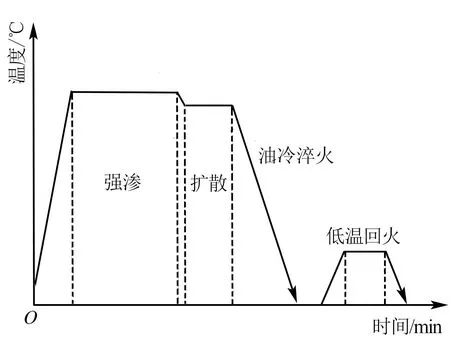

实验均采用气体碳氮共渗热处理方法。利用UBE-200型箱式可控气氛多用炉,配置全自动碳势控制系统。共渗气氛为丙烷+甲醇+氮气+氨气,碳氮共渗分为强渗和扩散两个阶段,强渗阶段温度控制在800~900 ℃,扩散温度控制在820~860 ℃。碳势(Cp)控制在1.10%~1.30 %,通过改变氨气流量来调整氮势。进行90 ℃和120 min油冷淬火后,均进行180 ℃、180 min低温回火。碳氮共渗热处理工艺曲线见图2。5种碳氮共渗工艺参数见表2。用于渗层相组成分析的GGr15SiMn钢试样,在3#工艺的基础上,单独增加了- 80 ℃ + 60 min的冷处理。碳氮工艺按照强渗阶段温度由高到低进行设计,其目的是研究共渗温度对渗层组织和性能的影响。工艺中时间的选择是为了使所有工艺有大致相同的渗层深度和碳氮浓度梯度。根据扩散距离、扩散系数和扩散时间三者的关系,可确定保温时间。温度高时,选择时间短,温度低时,选择时间长。强渗阶段时间为100~720 min,扩散阶段时间为30~120 min。

表2 碳氮共渗工艺参数

图2 碳氮共渗热处理工艺曲线

试样热处理完成后,沿轴向截取金相试样,磨制抛光。用4 %硝酸酒精溶液和饱和苦味酸水溶液作为浸蚀剂,分别浸蚀显示共渗层显微组织和心部原奥氏体晶界。用Leica DMi8 A型倒置金相显微镜观察微观组织形貌。采用观察法测量共渗层中含有碳氮化合物的层深度。根据GB/T 6394—2017中金属平均晶粒度测定方法中的截点法,利用式(1)计算的平均晶粒度等级为:

(1)

式中:L为测量线段(或网格)的长度,mm;M为观测用的放大倍数;P为测量网格上的截点数。测量采用500 mm网格。

采用R(M)-150D1型洛氏硬度计测量表面洛氏硬度,用FM-700型半自动显微硬度计测量由表及里的显微硬度。绘制显微硬度与距离表面深度关系曲线,确定碳氮共渗硬化层深度。

利用剥层法取样、化学法分析碳氮共渗层中C、N成分分布。每次测量位置的车削厚度为0.1 mm,故测量成分为0.1 mm厚度范围的平均成分。用Empyrean型X-射线衍射仪分析距表面0.1 mm处渗层中的相组成并利用式(2)计算该处的残余奥氏体含量。根据JB/T 14006—2020,利用X射线衍射法,有:

(2)

式中:VA为钢中奥氏体相的体积分数;VC为钢中碳化物的体积分数;IM(hkl)i为钢中马氏体(hkl)i晶面衍射线的累积强度;IA(hkl)j为钢中奥氏体(hkl)j晶面衍射线的累积强度;G为奥氏体(hkl)i晶面与马氏体(hkl)i晶面对应的强度有关因子之比。

2 实验结果及分析

2.1 碳氮共渗层微观组织和硬度

5种不同工艺碳氮共渗试样渗层显微组织见图3。从图3可知,渗层组织为细针状含氮回火马氏体、碳氮化合物和残余奥氏体。试样表面在碳氮共渗过程中形成大量粗大、形状不规则甚至有连片分布的碳氮化合物。随着距离的增大,化合物数量逐渐减少,并且逐渐呈细小颗粒状均匀分布,直至观察不到这种在共渗过程中形成的化合物,而只剩与心部组织一样的极细小未溶化合物。图中标出了含有这种共渗形成碳氮化合物层(以下简称化合物层)的厚度。在粗大、不规则化合物棱角处或连片的化合物处,都可能在滚动接触时成为疲劳源,导致疲劳失效。在轴承零件制造时,一般都留有加工余量,表面附近粗大化合物在精加工时可以去除。若表面去除0.1 mm的余量(与实际生产时比较接近),在5种工艺中,除1#工艺外,其他工艺碳氮共渗层显微组织均能够达到1级~2级。由于工艺设计原因,共渗温度和时间相配合,使得共渗层中化合物层厚度相差不大,大致在0.32~0.40 mm。在一定厚度范围内共渗层中含有细小、均匀、弥散分布的碳氮化合物是高碳铬轴承钢碳氮共渗工艺追求的组织形貌之一。

(a) 1#工艺(GCr15)

在相同工艺下的共渗层中,GCr15SiMn钢试样比GCr15钢试样的晶粒、马氏体组织以及化合物颗粒更细小,原因是钢中增加了Si、Mn元素。当Si、Mn溶入奥氏体时,不但能抑制奥氏体晶粒长大,细化淬火、回火后的基体组织,Si还能减小渗碳层厚度和碳浓度,Mn能避免渗碳层中的碳化物聚集成块状。

在共渗温度为900 ℃时(1#工艺),由于温度较高,渗层晶粒、马氏体组织和化合物颗粒较粗大,如图3(a)、3(b)所示。显然,组织粗大对性能产生不利影响。德国FAG公司相关标准也要求高碳铬轴承钢碳氮共渗最高温度为890 ℃。图3中其他工艺条件下,基体组织细小,次表层化合物颗粒细小、均匀,能满足组织要求。

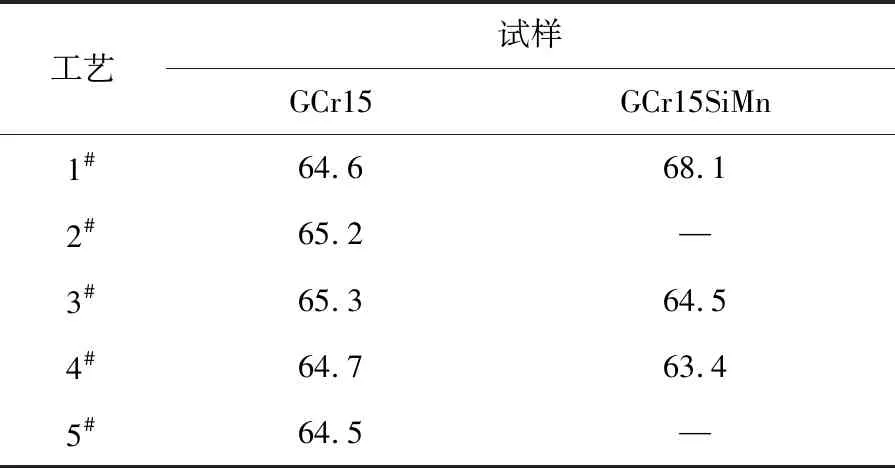

表3给出了5种工艺处理后试样表面洛氏硬度值。除了1#工艺GCr15SiMn钢试样表面硬度为68.1 HRC,其余条件下均满足标准中表面硬度61~66 HRC的要求。

表3 各工艺试样表面硬度(HRC)

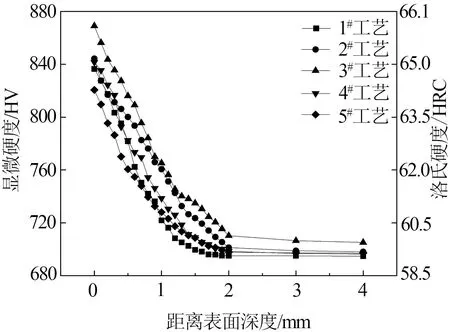

不同工艺GCr15钢试样显微硬度分布曲线见图4。从图4可知,碳氮共渗处理后,试样表面显微硬度明显提高,最高可达869.1 HV。在距离表面2 mm的位置基本达到心部基体硬度,故所有工艺总硬化层深度为2.0 mm。渗层中硬度变化也反映出碳、氮浓度的变化,所以所有工艺碳氮共渗层深度为2.0 mm。在本实验碳氮共渗工艺中,由于强渗阶段和扩散阶段温度和时间的配合设计,使得所有工艺硬化层内硬度下降梯度比较一致,且梯度较小。

图4 不同工艺GCr15钢试样显微硬度分布曲线

从图4还可以看出,GCr15钢试样在各工艺渗层中同一深度位置硬度差别比较大,而心部硬度也略有差异。造成渗层中硬度有差别是多方面的,由于各工艺温度、碳势、氨气流量不同,这些都会对硬度造成影响。心部硬度差异主要取决于强渗阶段及扩散阶段温度(淬火温度)。温度高,马氏体碳含量高,硬度大。同时温度高,马氏体针比较大,残余奥氏体较多,未溶碳化物少,硬度降低。

2.2 碳氮共渗对奥氏体晶粒度的影响

不同工艺碳氮共渗后晶粒度等级见图5。经测量所有试样心部奥氏体的平均晶粒度为9.0~12.0,满足标准中经碳氮共渗热处理的套圈和滚动体的平均晶粒度应为8级或更细的要求。

(a) 1#工艺 GCr15 (9.0级晶粒度)

钢在加热过程中,随着温度的升高和保温时间的延长,晶粒有自发长大的倾向,其中温度对晶粒的影响更大,在某一温度下,随时间的延长晶粒大小趋于稳定。虽然含Mn钢过热敏感性较大,但在Si的配合下,在本实验温度、时间范围内,GCr15SiMn钢试样较GCr15钢试样心部的平均奥氏体晶粒度等级更大。根据以上结果,在800~900 ℃及一定时间范围内进行碳氮共渗化学热处理,心部组织不易粗化。

综合以上结果,3#工艺共渗温度和碳势居中,3#工艺渗层深度、化合物厚度、化合物颗粒大小与2#、4#、5#工艺基本一致,但3#工艺渗层及心部硬度较高。故综合判断认为3#工艺是5种工艺中相对较好的一种。

3 碳氮共渗层成分、相组成及性能分析

3.1 碳氮共渗层碳、氮成分分布

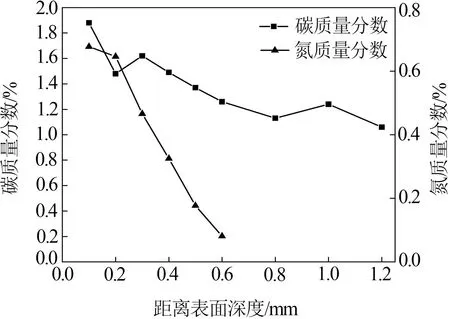

对GCr15SiMn钢试样经3#工艺处理后的碳氮共渗层进行碳、氮成分分布检测,成分变化曲线见图6。从图6可知,碳氮共渗后,试样表面碳含量达到1.88 %。这与控制碳势差别较大,原因可能是在实际热处理时,碳势的控制不稳定,导致试样表面碳含量偏高。在测量范围内,距离表面1.2 mm处,碳含量接近基体水平,但从图4硬度分布看,碳的渗入深度接近2 mm。试样表面氮含量为0.677 %,在距离表面0.6 mm处含量为0.081 %。如此可知,氮渗入深度应在0.6~0.7 mm。

图6 碳氮共渗层碳、氮成分变化曲线

3.2 碳氮共渗层相组成

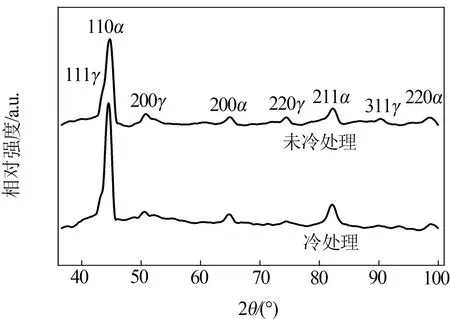

图7为GCr15SiMn钢试样在3#工艺碳氮共渗基础上,冷处理和未冷处理试样距离表面0.1 mm处的XRD谱。从图7可知,碳氮共渗相组成为马氏体、残余奥氏体,未反映出化合物相。碳氮共渗+冷处理和未冷处理的试样物相不改变,但冷处理会减小残余奥氏体相的量。经计算,经冷处理试样残余奥氏体量为12.5 %,未冷处理的残余奥氏体量为22.1 %,冷处理有效降低了残余奥氏体的含量。残余奥氏体是钢中比容最小的亚稳相, 分解后造成钢制零件尺寸变化,所以对尺寸精度要求比较高的轴承零件需要用冷处理来降低残余奥氏体含量。

图7 GCr15SiMn钢试样碳氮共渗层XRD谱

3.3 冷处理对硬度的影响

GCr15SiMn钢试样经3#工艺加冷处理后的表面洛氏硬度为66.1 HRC,未冷处理的表面硬度为64.5 HRC,冷处理后硬度提升了1.6 HRC。GCr15SiMn钢试样显微硬度分布曲线见图8。从图8可知,冷处理有效提高了碳氮共渗层及心部的硬度,这能提高抗疲劳磨损和磨粒磨损的能力[22]。冷处理提高淬火、回火钢硬度机理是多方面的,如冷处理促进残余奥氏体向马氏体进一步转变,使马氏体细化及均匀化,促进更细小、弥散碳化物析出,增加位错密度及表面残余压应力等[23-24]。

图8 GCr15SiMn钢试样显微硬度分布曲线

4 结论

(1)在本文实验工艺范围内,GCr15和GCr15SiMn钢试样经过碳氮共渗处理后可获得0.32~0.40 mm的碳氮化物层,碳氮共渗总硬化层深度约2.0 mm。

(2)碳氮共渗温度控制在820 ℃,碳势控制在1.18 %,进行油冷以及180 ℃低温回火后钢试样组织及性能较好。各工艺下GCr15和GCr15SiMn钢试样心部晶粒度等级均高于8级晶粒度。

(3)在碳氮共渗处理工艺中增加冷处理后,GCr15SiMn钢试样表面硬度从64.5 HRC提高至66.1 HRC,提高了1.6 HRC。距离试样表面0.1 mm处残余奥氏体量:经冷处理试样残余奥氏体量为12.5 %,未冷处理的残余奥氏体量为22.1 %。冷处理有效降低了表面的残余奥氏体含量。