不锈钢车体激光焊连接的模拟方法及强度评估

2024-03-04谢素明李秉鑫薛宁鑫李娅娜

谢素明,李秉鑫,薛宁鑫,李娅娜

(1 .大连交通大学 机车车辆工程学院,辽宁 大连 116028;2.中车长春轨道客车股份有限公司 国家轨道客车工程研发中心,吉林 长春 130062)

因为不锈钢车体侧墙薄壁部件的连接焊点较多,致使这些部件焊接变形大,车体外观质量常常无法保证,所以车体侧墙部件连接方式开始由焊接热影响区小、焊接变形小的激光焊连接取代[1]。车体结构激光焊连接的模拟方法与强度评估方法已成为不锈钢车体结构强度设计的重点内容。

在不锈钢结构的激光焊连接研究方面,逯世杰等[2]以SUS304不锈钢焊接接头为研究对象,比较激光焊与MIG焊导致的焊接变形与残余应力的差异。结果表明:采用激光焊时,焊接变形减小约75%,残余应力减小50%以上。许柏涛[3]研究了竖焊缝式激光焊的拉伸强度和疲劳强度预测,通过对不同板厚的激光焊接头进行组合,得到板厚对接头疲劳性能和断裂机制的影响。束洋[4]提出了适用于车体侧墙的激光段焊结构,并使用Abaqus软件建立不同焊缝长度和焊缝间距的侧墙结构模型,探究激光段焊结构性能的影响参数。

本文通过分析各种单元模拟半熔透搭接激光焊焊缝模型的计算结果,研究适合复杂焊接结构激光焊缝的单元类型。通过分析激光焊不同长度焊缝分析模型的焊缝单元应力结果,对照GB/T 37778—2019[5]及疲劳试验结果,总结出适用于任意长度的焊缝强度评估方法。在此基础上,利用EN 12663-1:2010+A1:2014[6]中的载荷,研究不锈钢车体侧墙激光焊的连接强度。

1 模拟方法与强度评估

本文采用实体单元、薄壳单元以及梁单元分别模拟激光焊搭接焊缝,通过焊缝单元剪应力与理论计算值误差的对比分析,确定适用于不锈钢车体激光焊连接的单元类型;借助GB/T 37778—2019和不同焊缝长度的激光焊搭接接头的强度分析模型及试验数据,确定适用于不锈钢车体激光焊焊缝的模拟单元分布形式和连接强度的评估方法。

1.1 激光焊连接的模拟方法

半熔透激光焊搭接焊缝示意图见图1。组合板厚度为0.8 mm+2 mm,半熔透激光焊搭接焊缝的板材料为SUS301L-DLT,抗拉强度为690 MPa,屈服强度为345 MPa。依据GB/T 37778—2019确定焊缝长度为30 mm,承受拉伸力Fs为2.8 kN。

图1 半熔透激光焊搭接焊缝示意图

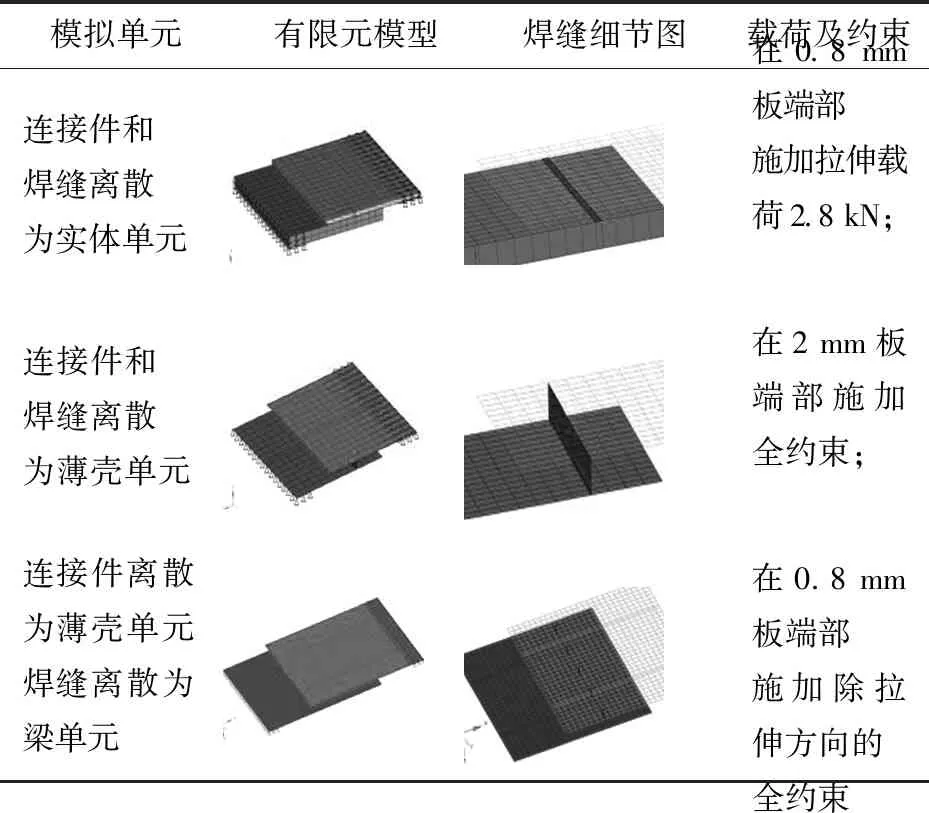

分别采用实体单元、薄壳单元以及梁单元模拟搭接焊焊缝,建立激光焊搭接焊缝强度分析模型,并在相同计算条件下进行对比分析,接头分析模型的细节见表1。

表1 激光焊接头的不同分析模型

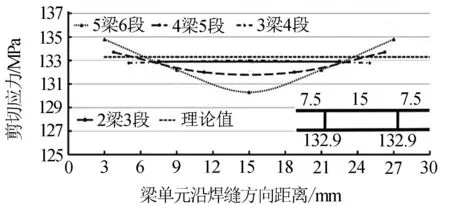

根据材料力学剪应力公式τ=Fs/A,可得焊缝τ为133.33 MPa,其中焊缝面积A=熔宽×焊缝长度。不同分析模型中焊缝单元的剪应力见图2。

图2 不同分析模型中焊缝单元的剪应力

由图2可以看出:焊缝实体单元、梁单元(不含焊缝端部单元)、薄壳单元(除端部单元)的剪应力均与理论值很接近,实体单元和梁单元的误差均在1%以内、薄壳单元的误差为1.41%。显然,3种单元均可模拟激光焊缝。然而,不锈钢车体侧墙的激光焊缝长度达数米,同时侧墙部件厚度仅为几毫米,当采用实体单元和薄壳单元模拟激光焊缝时,考虑到单元尺寸的合理匹配,车体强度分析模型规模巨大,常常无法计算。因此,建立不锈钢车体强度分析模型时,应采用梁单元模拟激光焊连接关系。

1.2 激光焊连接的静强度评估

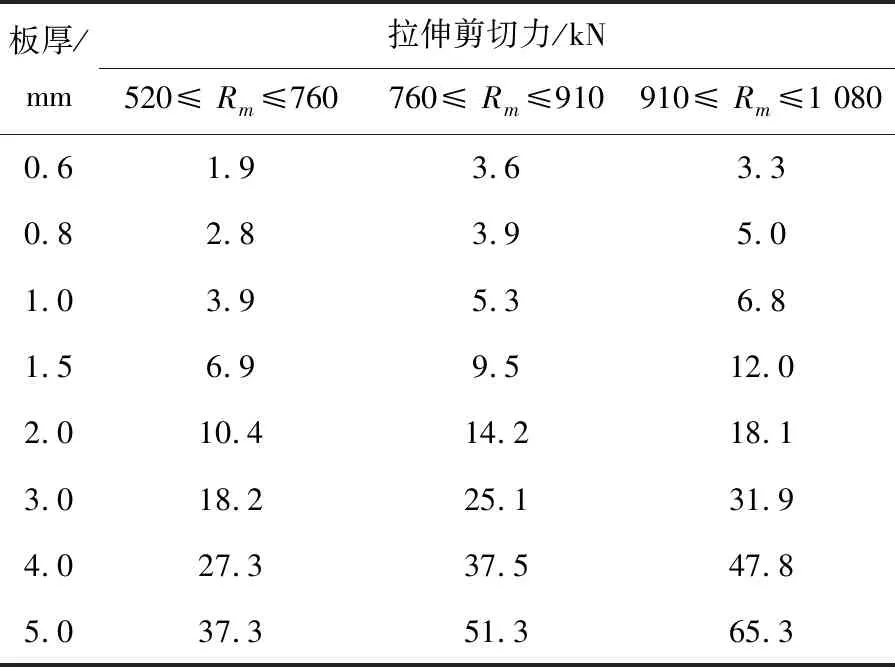

GB/T 37778—2019中仅给出了焊缝长为30 mm、母材抗拉强度为520~1 080 MPa的激光焊搭接接头的拉伸剪切力,如表2所示。当连接件板厚不同时,如0.8 mm和2 mm,应依据较小板厚选择剪切力数值,如2.8 kN;当连接件板厚在表2中找不到对应数值时,如1.25 mm,可对板厚1.0 mm和1.5 mm对应的剪切力数值进行插值获得。

表2 不同板厚搭接接头的拉伸剪切力

为研究如何利用表2对不锈钢车体侧墙激光焊长焊缝连接强度进行评估,本文分别建立焊缝长度为30、60、90 mm的激光焊搭接接头的强度分析模型,采用梁单元模拟激光焊连接且每种焊缝长度均采用4种梁单元分布形式。梁单元面积可由熔宽×焊缝长度与梁单元数量的比值确定,焊缝长度为30、60、90 mm的分析模型的拉伸力分别为2.8、5.6、8.4 kN。

将分析模型计算得到的焊缝单元剪应力与公式计算的理论数值进行对比,结果见图3。从图3(a)可以看出:焊缝长为30 mm时,焊缝分3段2个梁单元和4段3个梁单元模拟且单元间距为15 mm的剪应力与理论值的误差最小,误差不超过2%,其他分布形式的分析模型的误差均较大。从图3(b)可以看出:焊缝长为60 mm时,焊缝分5段4个梁单元模拟且单元间距为15 mm的剪应力与理论值的误差最小,误差不超过2%,其他分布形式的分析模型的误差也均较大。从图3(c)可以看出:焊缝长为90 mm时,焊缝分7段6个梁单元模拟且单元间距为15 mm的剪应力与理论值的误差最小,不超过2%。中部单元的剪应力大于理论值,端部单元的剪应力小于理论值,其他分布形式的分析模型的误差均较大。

(a) 30 mm焊缝

根据上述分析将不锈钢车体侧墙激光焊长焊缝模拟和连接强度分析的过程总结如下:

(1)激光焊梁单元数量由焊缝长度除以15 mm并经圆整后决定。梁单元面积由熔宽、焊缝长度及梁单元的数量决定。实际应用时,在距离焊缝端部7.5 mm处布置1个梁单元(每端),然后间隔15 mm均布其他梁单元。

(3)利用表1和焊缝长度除以30 mm的商值,确定焊缝的总剪切力,将总剪切力除以熔宽和焊缝长度,获得焊缝的许用剪应力。

(4)位于非端部梁单元的剪应力应小于焊缝的许用剪应力,当位于端部区域的应小于许用剪应力的0.95倍时,认为符合强度设计要求。

若侧墙激光焊梁单元的计算剪应力不满足(4),则需对焊件结构进行改进设计。

1.3 激光焊连接的疲劳强度评估

断裂力学法和试验法是激光焊连接疲劳特性研究常用的方法,前者是基于裂纹扩展速率的Paris定律,从焊缝初始裂纹到临界裂纹进行积分,获得裂纹的扩展寿命。若疲劳寿命大于要求的疲劳寿命则初始缺陷可以接受,反之不可[7]。后者是在疲劳载荷作用下对激光焊连接试样进行疲劳试验,获得指定循环次数下试样所能承受的最大疲劳载荷。利用断裂力学法研究不锈钢车体激光焊连接疲劳强度问题,分析模型不仅复杂且规模超大,通常无法实现。因此,复杂结构疲劳分析时优先考虑试验法。

基于试验法评估不锈钢车体激光焊连接疲劳强度的基本过程如下:

(1)对激光焊连接部件进行疲劳试验,依据GB/T 24176—2009[8]分析在不同应力水平下,利用线性关系在合适的坐标系下估计指定疲劳寿命下的疲劳强度值。

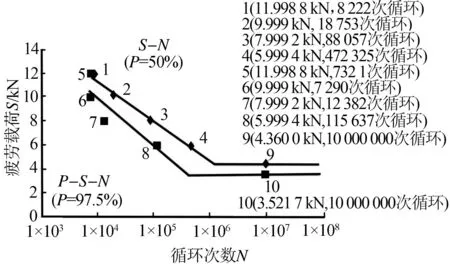

例如:侧墙激光焊部件组合板厚为1.5 mm +2 mm的试件的半熔透激光焊缝的长度为30 mm,熔宽为0.7 mm。对激光焊试件疲劳试验数据进行统计分析,在单对数坐标系下,基于最小二乘法对疲劳试验数据进行线性拟合,存活率为97.5%和50%的S-N曲线如图4所示。

图4 组合板厚1.5 mm+2 mm的P-S-N曲线

由图4可得:组合板厚1.5 mm+2 mm的寿命次数为106次和107次的、存活率为97.5%的、30 mm焊缝的疲劳载荷均为3.52 kN。

(2)由车体激光焊部件的组合板厚1.5 mm+2 mm的焊缝长度除以30 mm的商值和同一组合板厚的焊缝长度为30 mm的指定疲劳寿命下的疲劳载荷值,确定车体激光焊焊缝的总剪切力;再将总剪切力除以熔宽和焊缝长度获得焊缝在指定疲劳寿命下的疲劳强度值。

(3)提取疲劳载荷工况作用下的车体侧墙激光焊各种组合板厚的焊缝每梁单元的剪切力变化,并计算出合成剪切力变化,进而计算出每梁单元的剪应力变化。

(4)位于焊缝中部每梁单元的计算剪应力变化小于焊缝在指定疲劳寿命下的疲劳强度值视为合格;位于端部区域梁单元的计算剪应力变化小于指定疲劳寿命下的疲劳强度值的0.95倍视为合格。

2 不锈钢车体有限元模型

不锈钢车体底架、车顶及端墙部件的主要连接方式为弧焊和点焊,为了结构轻量化及外形的美观,大量采用薄板冲压形成的帽形梁作为侧墙承载结构,这些梁与车体蒙皮的搭接为非熔透激光焊连接。

某不锈钢车体侧墙的横梁与蒙皮材料均为SUS301L-DLT,部件连接为激光焊,焊缝平均熔宽为0.7 mm,组合板厚为0.8 mm+2 mm和1.5 mm+2 mm。按组合板厚和激光焊缝长度,侧墙激光焊可分为13种。依据第二节确定的焊缝单元模拟方法,侧墙激光焊及模拟单元的相关参数见图5和表3。

表3 车体侧墙激光焊及模拟单元的相关参数

图5 侧墙激光焊连接示意与分布

由于侧墙中部结构的形状尺寸相同,图5中仅描述一位端、二位端以及1/3中部侧墙结构。表3的最后一列为由表1和焊缝长度除以30 mm的商值确定的焊缝总剪切力。

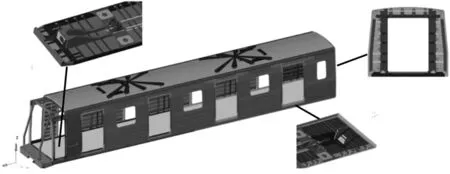

不锈钢车体结构离散为四节点薄壳单元,有限元模型见图6。模型中单元总数为3 507 038,节点总数为2 576 233,高压箱、逆变器、蓄电池箱及空调机组等设备以集中质量点与柔性单元结合的形式施加在安装位置,乘客重量以质量点形式均布在底架地板上。车体整备AW0质量为21.953 t,定员状态AW2质量为36.093 t,超员状态AW3质量为38.403 t,模拟激光焊缝的梁单元总数为23 207。

图6 车体及部件有限元模型

3 不锈钢车体激光焊连接强度分析

本文采用激光焊焊缝模拟方式与评估方法,在静态与动态载荷工况下,对不锈钢车体侧墙激光焊连接强度进行分析与评价。

3.1 静强度分析

依据EN 12663-1:2010+A1:2014,车体承受的静态载荷主要包括:垂向、端压、车钩拉伸与压缩以及设备冲击等,由这些载荷组合成多个静强度计算工况。经车体静强度分析,1.3倍垂向超员载荷工况、AW3状态车体的车钩压缩800 kN工况以及AW3状态车体的车钩拉伸600 kN工况的车体侧墙激光焊梁单元的应力相对较大。

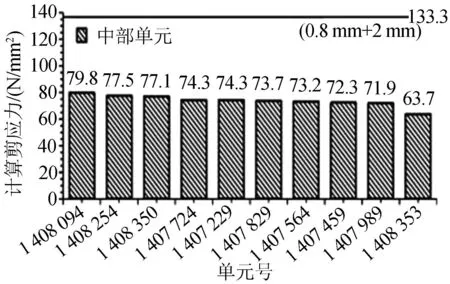

这3个工况下侧墙组合板厚0.8 mm+2 mm和1.5 mm+2 mm的前10个模拟激光焊梁单元的计算剪应力见图7。利用2.2节的总结(3)和(4)及表3可得,组合板厚为0.8 mm+2 mm的位于中部与端部区域的梁单元许用剪应力分别为133.3和126.6 N/mm2,组合板厚为1.5 mm+2 mm的许用剪应力分别为328.6和312.2 N/mm2。

(a) 1.3倍垂向超员载荷工况

由图7可知:AW3状态车钩压缩工况下,位于侧墙5号梁中部(图5中上边梁区域)的激光焊梁单元的计算剪应力为129.6 N/mm2,安全系数最小,值为1.03;1.3倍垂向超员载荷工况和AW3状态车钩拉伸工况的前10个模拟激光焊的梁单元的计算剪应力很接近。此外,侧墙其他区域梁单元的计算剪应力均远低于其许用值。

3.2 疲劳强度分析

依据EN 12663-1:2010+A1:2014车体承受的疲劳工况为:定员状态下车辆承受的纵向振动加速度变化为±0.15g、横向振动加速度变化为±0.15g、垂向振动加速度变化为±0.15g,循环次数为107。考虑到车体实际运用情况,车体还应承受整备重量至定员重量(模拟乘客上下车重量变化情况)的突变,循环次数为106次。

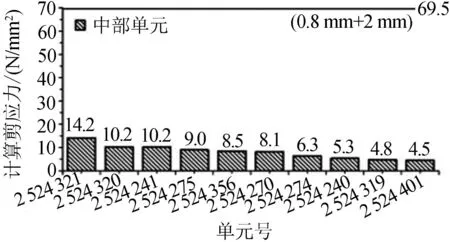

在上述疲劳工况作用下,车体侧墙2种组合板厚的前10个激光焊梁单元的计算剪应力变化范围见图8。利用2.3节的总结(2)和(4)及试验结果可得:组合板厚为0.8 mm+2 mm的中部与端部梁单元的106次和107次的疲劳强度值分别为69.5和66.0 N/mm2,组合板厚为1.5 mm+2 mm的分别为167.6和159.2 N/mm2。

(a) 纵向振动工况

由图8可知:垂向振动工况和上下车工况的前10个模拟激光焊梁单元的计算剪应力变化范围很接近,大于其他疲劳工况的计算结果。在疲劳载荷工况作用下,车体侧墙激光焊区域的梁单元的计算剪应力变化范围均远低于106次和107次的疲劳强度值,这意味着侧墙激光焊连接疲劳强度冗余大。

4 结论

(1)相比于薄壳单元和实体单元,梁单元更适合模拟不锈钢车体侧墙激光焊的连接关系。激光焊梁单元的布置:距离焊缝端部7.5 mm处布置1个梁单元(每端),其他梁单元的间距为15 mm左右。梁单元面积由熔宽、焊缝长度及梁单元数量决定。

(2)本文基于GB/T 37778—2019、接头疲劳试验数据及不同焊缝长度模型的分析结果,总结出复杂结构激光焊连接静强度可使用标准中推荐的剪切力值进行评估;可使用疲劳试验数据获得106次和107次的、存活率为97.5%的、30 mm焊缝的疲劳载荷,对复杂结构激光焊疲劳强度进行评估。

(3)AW3状态车钩压缩工况下,车体侧墙中部上边梁区域的激光焊梁单元的最小安全系数为1.03;其他工况的模拟侧墙激光焊梁单元的计算剪应力均远低于其许用值。

(4)在疲劳载荷工况下,车体侧墙激光焊区域的梁单元的计算剪应力变化范围均远低于106次和107次的疲劳强度值。