综掘工作面风幕阻尘效果影响因素研究

2024-03-01夏丁超吕品杜朋王金月

夏丁超, 吕品, 杜朋, 王金月

(安徽理工大学 安全科学与工程学院,安徽 淮南 232001)

0 引言

近年来综掘技术快速发展,机械化程度逐步提高,掘进速度加快,综掘工作面产尘量随之增加[1-3],不仅加大了综掘工作面的粉尘治理难度,也严重危害井下作业人员的职业健康。现阶段国内外综掘工作面粉尘防治手段有通风除尘、喷雾降尘、泡沫降尘等[4-6]。对于通风除尘技术,压抽混合式通风虽能将大量含尘气流吸入除尘设备并净化,但未被除尘设备及时抽离的含尘气流会从巷道回风侧向综掘机后方作业区域扩散[7],导致降尘效果不理想。

为进一步改善综掘工作面环境,国内外学者提出了压风分流技术[8],通过附壁风筒径向风流在综掘工作面前端形成一道风幕屏障,以阻控粉尘在巷道内扩散,并利用除尘设备进行高效抽尘净化,以解决综掘工作面粉尘污染问题。聂文等[9]通过数值模拟和工程应用方法,研究得出压风气幕的形成取决于压风距离,并确定了高浓度粉尘扩散距离与压风距离之间的数学关系式。Liu Qiang 等[10]分析了附壁风筒安装位置对粉尘扩散的影响,得出附壁风筒与综掘工作面距离为25 m 时,风幕阻尘性能最佳。陈芳等[11]研究了附壁风筒轴径向出风比对控尘效果的影响,结果表明,当轴径向出风比为1∶3 时,风幕控尘效果最好。王建国等[12]利用Fluent 进行数值模拟,分析附壁风筒条缝参数对综掘工作面控尘效果的影响,得到了控制综掘工作面粉尘扩散的最佳条缝参数。王昊等[13]发现压抽风量比越小,越有利于形成分布较为均匀的阻尘风幕,并通过现场实测验证了数值模拟的有效性。

以上成果在一定程度上推动了风幕阻尘的研究进程。然而,目前的研究多集中于单一因素对综掘工作面风幕阻尘效果的影响,而未充分考虑各因素间的交互作用,使得压风分流技术的工程应用效果欠佳。为此,本文以淮南矿业(集团)有限责任公司潘集第三煤矿(简称潘三矿)810 西翼机巷综掘工作面为研究对象,通过数值模拟技术,对比分析附壁风筒径向出风距离和径向出风比(径向出风量与压风总量之比)、轴向出风距离对风流运移及粉尘分布规律的影响,得出不同径向出风距离下粉尘扩散距离随径向出风比变化的数学关系式,获得最佳风幕阻尘工艺参数,并采用现场实测的方法,验证数值模拟的有效性,为压风分流风幕阻尘技术的应用提供理论指导。

1 数学模型的建立

巷道内粉尘扩散属于多相流运动,在研究粉尘运移规律时,常采用气-固两相流数学模型[14],将风流视为连续相,粉尘颗粒视为离散相。

1.1 风流运动方程

巷道内风幕运移属于附壁射流和强旋流形成的复合湍流流场[15],Reynolds 平均法是目前应用最为广泛的湍流数值模拟方法,Realizablek-ε湍流模型对于附壁射流和强旋流具有很好的表现[16],因此选用该模型开展风流场的数值模拟。

k方程-湍流动能方程和ε方程-湍流动能耗散率方程分别为

式中: ρ为空气密度;k为湍流动能;t为时间;ui,uj分别为i,j(i,j分别为x,y,z3 个方向)方向的时均速度;(wi,wj)为流场中任意一点在各自方向上的坐标位置; µ为流体黏度; µt为流体湍动黏度;σk,σε分别为k方程和 ε方程的紊流普朗特数;Gk为由平均运动速度梯度引起的紊流动能生成项; ε为湍流动能耗散率;c1,c2为常数,c1=1.4,c2=1.9; ν为平均速度。

1.2 粉尘颗粒受力方程

在计算粉尘颗粒运移时,Fluent 是通过积分拉格朗日坐标系下粒子间相互作用的微分方程来求解离散相颗粒扩散轨迹[17]。在风流作用下,巷道内粉尘颗粒主要受到重力、浮力、曳力及萨夫曼升力的影响[18-20],粉尘颗粒受力方程为

式中:up为颗粒速度;FD为曳力;u为流体速度;g为重力加速度; ρp为颗粒密度;FS为萨夫曼升力;dp为颗粒直径;CD为曳力系数;Re 为雷诺数。

2 几何模型的构建及参数设置

2.1 模型构建

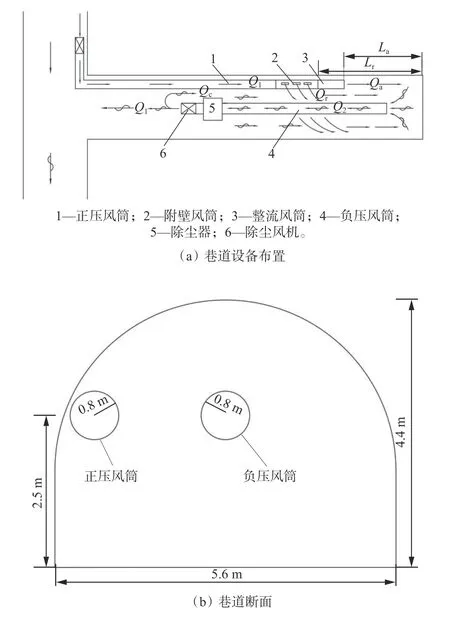

潘三矿810 西翼机巷为岩石巷道,综掘巷道内设有综掘机、转载机、带式输送机、供风装置、除尘设备等,现场情况复杂,故对综掘工作面的几何模型进行适当简化。利用Design Modeler 建模软件构建810 西翼机巷综掘工作面等比例几何模型,如图1 所示,其中Q1为压风总量,Q2为吸风量,Qr为径向出风量,Qa为轴向出风量,Qc为循环风量,Lr为径向出风距离,La为轴向出风距离。附壁风筒出风条缝如图2 所示。

图1 巷道模型Fig. 1 Roadway model

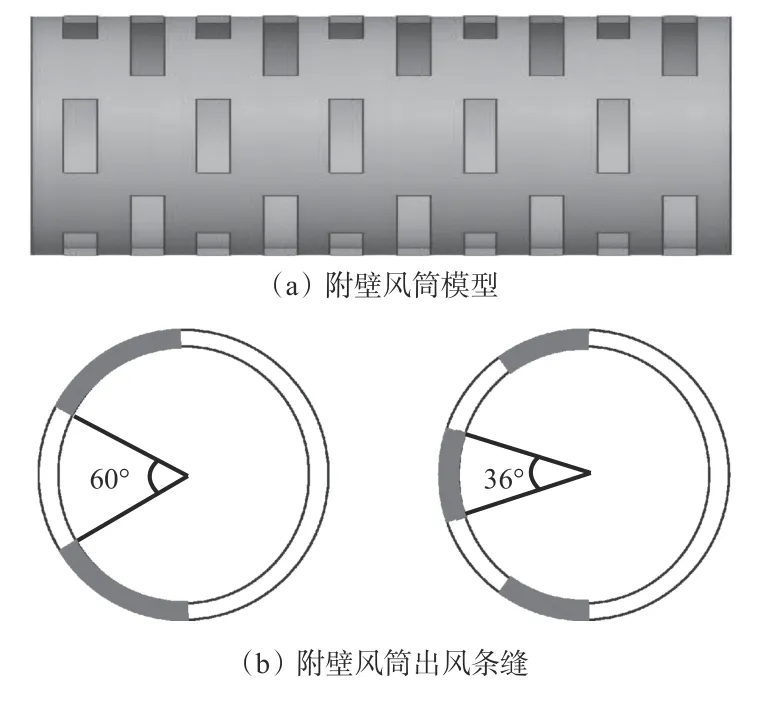

图2 附壁风筒出风条示意图Fig. 2 Wall-attached duct outlet air strip seam

自综掘工作面起取60 m 长巷道作为计算区域,巷道宽5.6 m,高4.4 m,巷道断面为直墙半圆拱结构,正压风筒、附壁风筒、整流风筒及负压风筒直径均为0.8 m,风筒中轴线距巷道底板2.5 m,负压风筒吸尘口距综掘工作面4.3 m。附壁风筒筒体开有2 类出风方向不同的径向条缝:一类是将附壁风筒半圆筒体按60°划分为3 等份,开有上、下2 条出风条缝,另一类是将附壁风筒半圆筒体按36°划分为5 等份,开有上、中、下3 条出风条缝。每类径向出风条缝有5 组,条缝宽度均为0.05 m,且2 类径向出风条缝交替布置,条缝之间间隔为0.05 m。

2.2 边界条件及参数设置

810 西翼机巷综掘工作面基本边界条件设置:风筒出风口及吸尘口边界为Velocity Inlet,巷道出口边界为Outflow,综掘工作面为Dust Source,其他边界均为Standard Wall,湍流动能为0.8 m2/s2,湍流动能耗散率为0.8 m2/s3。

现已测定810 西翼机巷综掘工作面压风总量为300 m3/min,吸风量为400 m3/min。颗粒粒径遵循Rosin-Rammler 分布,以3.5 g/s 质量流率从综掘工作面喷射,数值模拟中尘源颗粒主要参数设置:最小粒径为0.58 μm,最大粒径为21.8 μm,中位粒径为4.32 μm,颗粒分布指数为1.78,粉尘材料密度为2.6 g/cm3。离散相壁面边界条件设置:巷道出口为Escape,巷道底板及吸尘口为Trap,其他壁面为Reflect。

3 数值模拟结果分析

综掘机在截割岩体时的产尘量占综掘工作面总产尘量的80%~95%[21-22],是综掘工作面第一产尘源。因此,在进行数值模拟时,为更好地研究阻尘风幕对综掘机前端粉尘的阻控效果,不考虑其他产尘源。

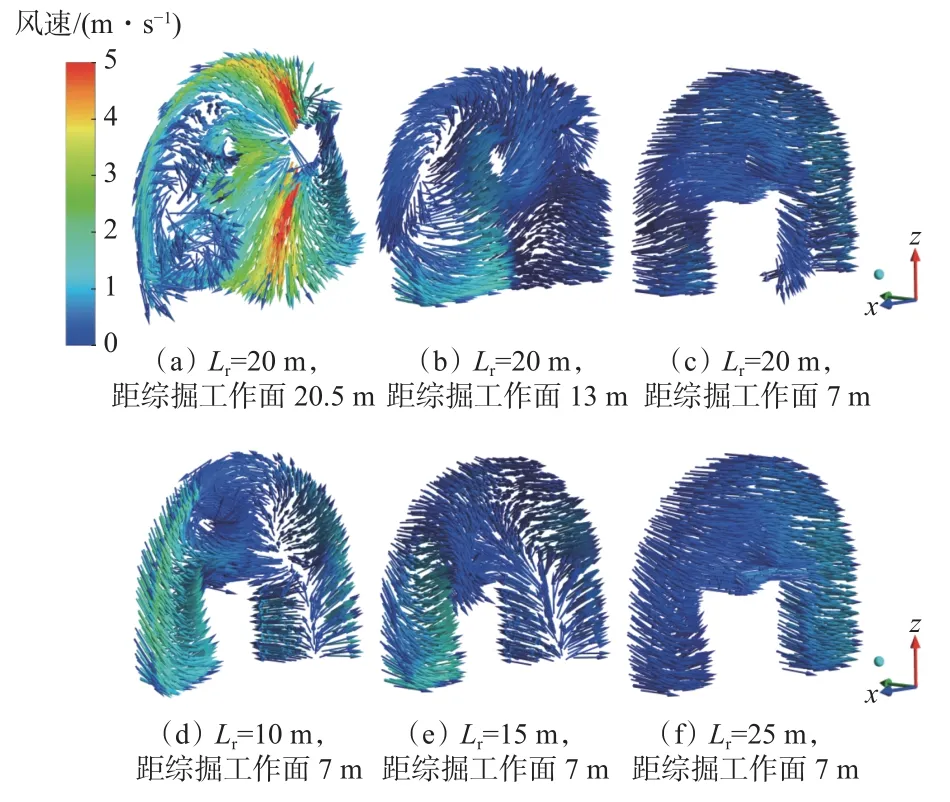

3.1 径向出风距离对风流分布的影响

当径向出风比φ=0.9,轴向出风距离La=8 m时,数值模拟径向出风距离Lr分别取10,15,20,25 m工况下的风流分布情况。综掘工作面主要作业人员为综掘机司机,其位置距离工作面约7 m,呼吸带高度约为2.1 m。对不同工况下各断面内风幕形态进行对比分析,结果如图3 所示。

图3 不同Lr 条件下各断面内风速矢量分布Fig. 3 Wind speed vector distribution in each section under different radial air outlet distances Lr conditions

由图3 可看出,附壁风筒将压风风流分为径向风流和轴向风流,径向风流在巷道壁面阻挡和附壁效应的作用下沿巷道壁面做环绕运动,形成径向涡流风幕,且径向涡流风幕在吸尘口抽风负压的作用下不断向工作面方向运移,在运移过程中,其涡流特性沿程不断衰减,风流速度方向逐步由径向转为轴向,综掘作业区域风流分布趋于均匀,形成了轴向阻尘风幕[23-24]。径向出风距离Lr越大,径向涡流风幕在巷道内的转变越充分,综掘机司机前端的风流分布越均匀,越有利于形成风速方向均指向工作面的轴向阻尘风幕。当Lr=10 m 时,距工作面7 m 断面内涡流特性明显,风速方向紊乱。当Lr=25 m 时,距工作面7 m 断面内风流分布趋于均匀,风速方向均指向工作面,形成了能够覆盖全断面的轴向阻尘风幕。

3.2 径向出风比对风流分布的影响

研究径向出风比φ对风流分布的影响时,设置径向出风距离Lr=20 m,轴向出风距离La=8 m,φ分别为0.6,0.7,0.8,0.9 时综掘工作面风流分布如图4所示。

图4 不同φ 条件下综掘工作面风流分布Fig. 4 Air flow distribution of excavation face under different ratios of radial air outlet φ conditions

由图4 可看出,随着径向出风比φ增大,整流风筒轴向风流风量减小,轴向风流风速和射流强度降低,轴向风流对综掘工作面前端气流的扰动减弱;φ越大,越有利于形成风流方向指向工作面且能覆盖全断面的轴向阻尘流场,即轴向阻尘风幕,在φ增大过程中,所形成的轴向阻尘流场的宽度不断增大,由φ=0.6 时的0.9 m 增大至φ=0.9 的3.4 m,轴向阻尘流场右边界与综掘工作面的距离不断减小,由φ=0.6 时的9.4 m 减小至φ=0.9 时的6.4 m。

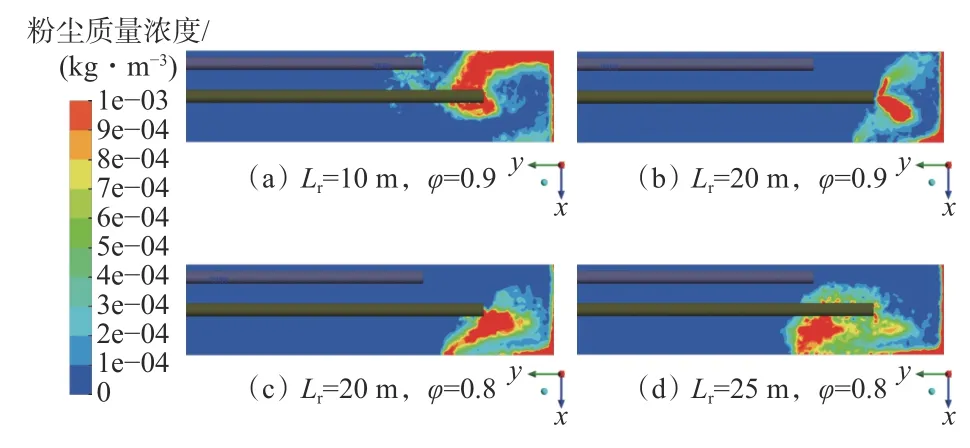

3.3 径向出风距离及出风比对粉尘扩散的影响

由于径向出风距离Lr和径向出风比φ在实际生产过程中会对粉尘扩散产生交互影响,为了考虑各参数对粉尘扩散的综合影响,进而得到最佳的参数匹配,对轴向出风距离La=8 m,径向出风距离Lr分别为10,15,20,25 m,径向出风比φ分别为0.6,0.7,0.8,0.9 时的粉尘运移扩散情况进行对比分析。部分Lr及φ条件下综掘机司机呼吸带处粉尘质量浓度分布如图5 所示,不同Lr及φ条件下粉尘扩散距离Ld见表1,不同Lr条件下φ与Ld间的拟合曲线及拟合公式如图6 所示。

表1 不同Lr 及φ 条件下粉尘扩散距离LdTable 1 Dust diffusion distance Ld under different Lr and φ condition

图5 不同Lr 及φ 条件下综掘机司机呼吸带处粉尘质量浓度分布Fig. 5 Distribution of dust mass concentration in the breathing zone of excavator driver under different Lr and φ conditions

图6 不同Lr 条件下φ 与Ld 之间拟合曲线及拟合公式Fig. 6 The fitting curve and formula between φ and Ld under different Lr conditions

由图5、图6 及表1 可看出:① 径向涡流风幕的阻尘能力随着φ增大先增强后减弱,如Lr=10,15 m时,工作面内均存在径向涡流风幕,当Lr=10 m 时,Ld由φ=0.6 时的9.1 m 先减小为φ=0.7 时的8.9 m,再增大为φ=0.9 时的10.5 m;当Lr=15 m 时,Ld由φ=0.6 时的8.3 m 先减小为φ=0.8 时的7.1 m,再增大为φ=0.9 时的8.2 m。② 轴向阻尘风幕的阻尘能力随着φ增大而不断增强,当Lr=20 m,φ=0.6,0.7,0.8,0.9 时,均在综掘工作面内形成轴向阻尘流场,即轴向阻尘风幕,同时随着φ增大,Ld不断减小。③ 当Lr=25 m,φ=0.9 时,径向风流才可在综掘工作面内形成轴向阻尘风幕,此时Ld=6.8 m;当φ=0.6,0.7,0.8 时,由于附壁风筒距离工作面过远,导致其径向风流到达工作面时风速过低,此时粉尘受轴向风流的影响从巷道右侧逸散。④ 当Lr=20 m,φ=0.8,0.9 或Lr=25 m,φ=0.9 时,在综掘工作面形成的轴向阻尘风幕均能将高浓度粉尘阻控在综掘机司机前端空间范围内,但考虑到Lr过大易导致综掘工作面压入风量不足,风速过低,选定Lr=20 m,φ=0.9 为最佳工艺参数。

3.4 轴向出风距离对风流分布及粉尘扩散的影响

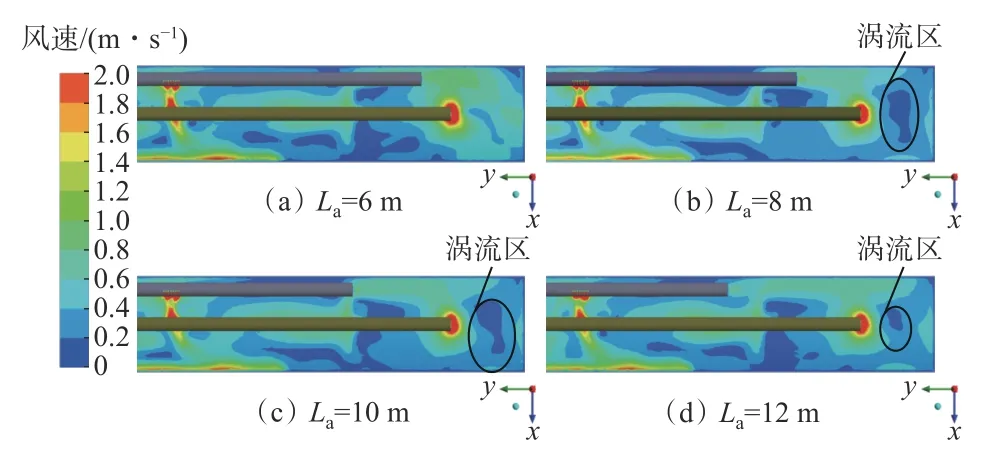

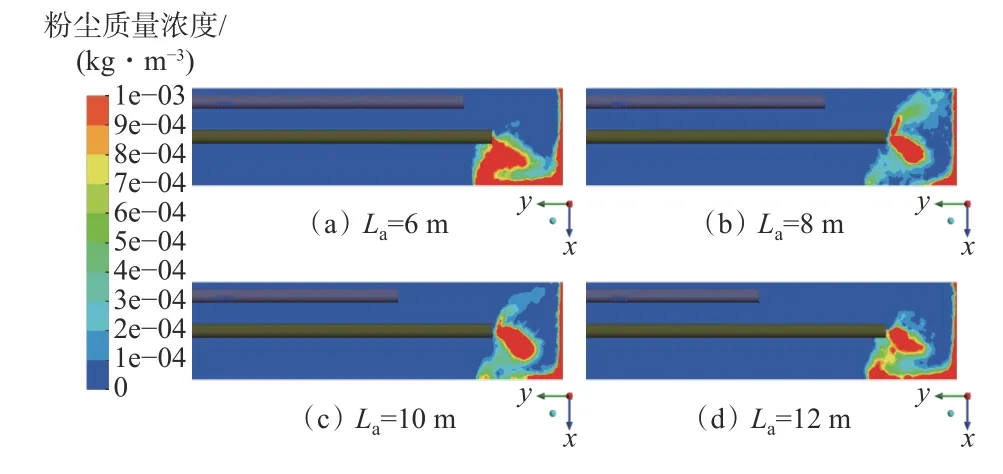

设置附壁风筒径向出风距离Lr=20 m,径向出风比φ=0.9,数值模拟整流风筒轴向出风距离La为6,8,10,12 m 工况下的风流分布及粉尘扩散情况,确定整流风筒最佳位置。综掘机司机呼吸带处速度云图及粉尘质量浓度分布云图分别如图7、图8 所示。

图7 不同La 条件下综掘机司机呼吸带处速度云图Fig. 7 Speed cloud at the breathing zone of excavator driver under different axial outlet distance La conditions

图8 不同La 条件下综掘机司机呼吸带处粉尘质量浓度分布Fig. 8 Distribution of dust mass concentration at the breathing zone of the driver under different La conditions

由图7 可看出,当La=6 m 时,轴向风流抵达综掘工作面时风速较大,对工作面前端气流的扰动较大;当La=8~12 m 时,轴向风流会在吸尘口与综掘工作面之间产生一个低速涡流区,同时涡流区的面积随La增大而减小。

由图8 可看出,当Lr=20 m,φ=0.9,La=6~12 m时,高浓度粉尘均被有效阻控在综掘机司机前端。当La=6 m 时,由于轴向风流抵达综掘工作面时风速较大,粉尘受轴向风流的影响在巷道右侧聚集,导致粉尘无法被除尘风机及时抽离;当La=8~10 m 时,在综掘机前方形成涡流区,使得大部分粉尘聚集在吸尘口附近,并被负压风筒吸入;当La=12 m 时,涡流区面积变小,控尘能力再次变弱。

针对810 西翼机巷综掘工作面,在采取压风分流风幕阻尘技术后,当压风总量Q1=300 m3/min,吸风量Q2=400 m3/min,附壁风筒径向出风距离Lr=20 m,径向出风比φ=0.9,整流风筒轴向出风距离La=8~10 m时,能很好地将粉尘聚集在吸尘口附近,达到高效控尘除尘的目的。

4 现场实测

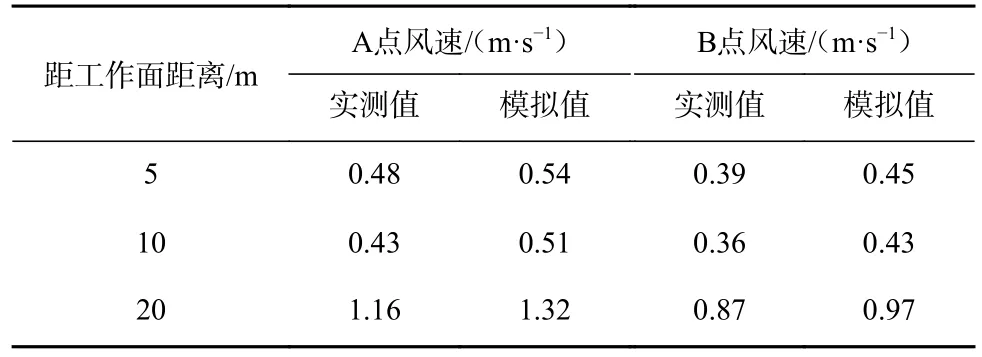

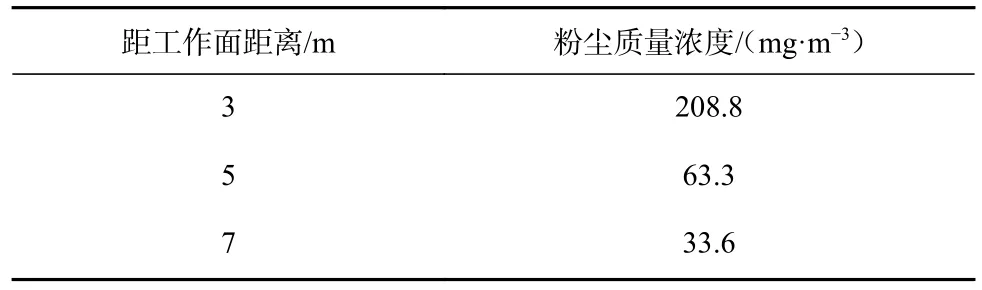

为了验证数值模拟最佳阻尘参数的有效性,对径向出风距离为20 m、径向出风比为0.9、轴向出风距离为8 m 条件下,810 西翼机巷综掘工作面内风速及粉尘质量浓度进行实测分析。选取距工作面5,10,20 m 断面为测风断面,测风点A,B 位于工作面进风侧和回风侧人员呼吸带高度(距底板高度1.5 m)处,分别距巷道左壁面0.5,5.1 m;选取距工作面3,5,7 m 断面为测尘断面,测尘点C 位于工作面进风侧司机呼吸带高度处,距巷道左壁面0.5 m。各断面不同测点风速与粉尘质量浓度见表2、表3。

表2 各断面测点风速Table 2 Wind speed at measuring points of each section

表3 各断面测点粉尘质量浓度Table 3 Dust concentration measuring value of each section

由表2 及表3 可看出,各测风断面风速实测值与模拟值基本一致,相对误差较小,说明数值模拟结果较为准确。各测尘点粉尘质量浓度实测值由距工作面3 m 时的208.8 mg/m3降低至距工作面5 m 时的63.3 mg/m3和距工作面7 m 时的33.6 mg/m3,说明高浓度粉尘在轴向阻尘风幕的作用下被有效阻控在综掘机司机前端,与数值模拟结果一致。

5 结论

1) 在不同径向出风距离Lr情况下,综掘工作面内存在的风幕形态不同,且随着Lr及径向出风比φ增大,径向涡流风幕在巷道内向轴向阻尘风幕的转变更充分。在φ不断变大的过程中,所形成的轴向阻尘流场的宽度不断增大,轴向阻尘流场右边界与综掘工作面距离不断减小。

2) 不同的风幕形态下,风幕的阻尘能力受φ的影响不同。当Lr<20 m 时,综掘工作面内存在径向涡流风幕,其阻尘能力随着φ增大先增强后减弱;当Lr=20 m 时,综掘工作面内形成径向阻尘风幕,其阻尘能力随着φ增大而不断增强。

3) 当轴向出风距离La过小时,轴向风流到达综掘工作面的速度过大,会对工作面前端气流产生较大扰动,导致粉尘在巷道右侧聚集,降尘效率不佳;当La过大时,会使吸尘口正前方的涡流区面积减小,不利于粉尘积聚。根据数值模拟结论可知,当Lr=20 m,φ=0.9,La=8~10 m 时,高浓度粉尘被有效阻隔在距综掘工作面6.4 m 空间范围内,并在吸尘口附近聚集,810 西翼机巷综掘工作面通风除尘系统降尘效果最佳。

4) 在810 西翼机巷综掘工作面进行现场实测,测点风速与粉尘质量浓度实测值与模拟值基本一致,验证了数值模拟的有效性。