基于机器视觉的大跨长联桥上无缝线路小阻力扣件纵向服役状态监测研究

2024-03-01黄志斌曾志平叶梦旋黄旭东饶惠明段廷发肖燕财

黄志斌,曾志平,叶梦旋,黄旭东,饶惠明,段廷发,肖燕财

(1.中南大学 土木工程学院,湖南 长沙,410075;2.东南沿海铁路福建有限责任公司,福建 福州,350001;3.重载铁路工程结构教育部重点实验室 (中南大学),湖南 长沙,410075;4.中铁十二局集团有限公司,山西 太原,030024)

对于工程结构的位移监测方法,目前主要分为人工和自动化2类。前者需要工作人员直接进入监测现场,采用位移传感器、水准仪或者全站仪等传统仪器,其效率较低且精度受影响较大;而自动化的方法则采用机械设备对工程结构的变形和位移进行监测,可以克服人工法的缺陷,但设备的采购需要高额成本[1],例如三维激光或者光纤技术[2-3]。随着计算机图像技术的发展,对于工程结构采用机器视觉进行位移监测的方法得到了推广,并在路基、桥梁、隧道和轨道工程领域均有所应用[4-8]。

由于机器视觉采用摄像机对观测对象进行监测,其成本较低且能够得出目标点的位移历史,通过相似三角形等几何学的原理,能够远程得出观测对象的位移信息[9]。基于摄像机的位移观测精度一般可以达到亚毫米,满足对钢轨位移和垫板窜出的分析,同时需要考虑系统自身噪声、结构和设备自身变形以及外部环境导致的误差影响[10-13]。随着机器视觉技术在铁道工程中的发展,其已经广泛用于轨道伤损监测、线路状态识别以及结构病害预测等领域[14-17],且在扣件检测方面获得了一定的研究进展[18-20]。

GONÇALVESPEREIRA等[14]为了更好地对北美重载铁路干线轨道与道岔进行检测,提出了采用机器视觉的方法对扣件螺栓与道岔部件结构进行自动化检测。YE等[15]基于深度学习的图像识别算法,采用基于扩张卷积的快速检测网络架构来检测板轨道中明显的混凝土裂缝。李一凡[16]基于机器视觉设计了一种钢轨缺陷检测小车,用于快速完成钢轨表面伤损的智能检测。魏秀琨等[17]阐述了机器视觉方法在轨道交通各领域中的应用,表明机器视觉技术在轨道状态检测领域具有广泛的前景。张博等[18]基于机器视觉方法对钢轨的光带区域进行提取,实现了光带区域的快速识别。范宏等[19]提出一种基于扣件图像识别技术的算法,能够通过扣件图像的局部特征实现对扣件缺陷的快速检测。黄南文[20]基于机器视觉技术,研究了一种病害检测机器人,能够对钢轨与扣件的损伤进行检测。

对于铺设小阻力扣件的桥上无缝线路,钢轨受到温升温降作用产生的周期性伸缩幅度更大,容易导致小阻力扣件复合垫板可能会在钢轨的带动下窜出。当复合垫板窜出后,垫板与钢轨的有效支撑面积减小,扣件纵横阻力也将产生变化,同时钢轨与铁垫板之间将可能存在刚性接触,进而可能造成轮轨动力作用加大,并导致轨道结构受到更为强烈的冲击作用,还可能加剧轨道结构损伤的形成。随运营时间的推移,复合垫板窜出将导致梁轨系统约束关系更为复杂,线路的局部受力状态更为不利,在高温或低温季节钢轨的巨大温度力作用下,可能造成大跨长联桥上无缝线路其他位置出现新的病害。

然而,钢轨位移监测常常不可避免地需要采用接触式的指针型位移传感器,此种监测方式极易对高速列车的运营安全造成影响。对于高速铁路无缝线路而言,由于难以在钢轨处布设位移传感器,因此,采用机器视觉的技术能够在不影响列车运营的条件下对小阻力扣件系统的钢轨位移和垫板窜出等情况进行观测、分析。

鉴于目前机器视觉技术已经逐渐成熟,为避免采用传统位移监测设备对高速行车安全造成影响,本文作者利用机器视觉设备,提出一种非接触式的大跨长联桥上无缝线路小阻力扣件钢轨位移监测方法,对于评估高速铁路小阻力扣件纵向服役状态具有一定参考意义。

1 大跨长联桥上无缝线路小阻力扣件纵向服役状态监测方案

为了验证本文提出的基于机器视觉的小阻力扣件纵向服役状态监测方案的可行性,本研究以新建福州—厦门高速铁路为研究对象,选择大跨连续梁桥(跨度为265 m)与简支梁临界区段(渔溪特大桥115号墩附近)进行钢轨纵向位移和温度监测试验。利用基于机器视觉的小阻力扣件远程实时在线监测系统,对钢轨与道床板(承轨台)、复合垫板与道床板(承轨台)之间的相对位移进行持续监测,获得了大跨长联桥上无缝线路强相互作用区段小阻力扣件系统服役状态的时变特征。同时,采用位移与温度传感器对梁轨位移以及梁体的伸缩变形进行监测,为后续分析小阻力扣件安装下大跨长联桥上无缝线路梁轨相互作用之间的相关性打下基础。

1.1 基于机器视觉的小阻力扣件纵向服役状态监测方案

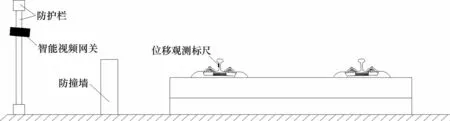

基于机器视觉的高速铁路小阻力扣件纵向服役状态监测系统整体架构如图1所示,其基本方案为:

图1 在线监测平台整体系统架构Fig.1 Overall system architecture of online monitoring platform

1) 在连续梁桥上装配智能视频网关,两者之间视为刚性连接,不存在相对位移;

2) 在待测钢轨上粘贴具有刻度的位移观测标尺,在温度和列车荷载的作用下钢轨与轨道板(连续梁)之间将产生相对位移,位移通过标尺刻度予以表征;

3) 智能视频网关对扣件、钢轨、道床板(承轨台)服役状态进行远程实时监控,并通过4G网络实时返回至用户端,其中4G网络可以支持视频的下载与上传,进而实现对钢轨位移、复合垫板窜出量进行实时监测。

钢轨铺设完成后,对大跨长联桥上无缝线路强相互作用区段小阻力扣件系统服役状态进行现场监测,采用机器视觉设备对钢轨及小阻力扣件实施非接触式图像采集监测。该设备主要由智能视频网关及位移观测标尺组成。其中智能视频网关装配在防护栏上,通过自制固定支架固定,如图2(a)所示。位移观测表尺布置于钢轨轨腰处,如图2(b)所示。在监测过程中,智能视频网关可设置定时抓拍和持续录像,并通过4G网络实时返回至用户端,从而实现对梁轨相对位移、复合垫板窜出量进行实时监测,钢轨及小阻力扣件监测示意图如图3所示。

图2 钢轨及小阻力扣件监测设备Fig.2 Monitoring equipment for rail and small resistance fastener

图3 钢轨及小阻力扣件测点布设示意图Fig.3 Layout of measuring points for rail and small resistance fastener

1.2 梁轨温度与梁端位移监测方案

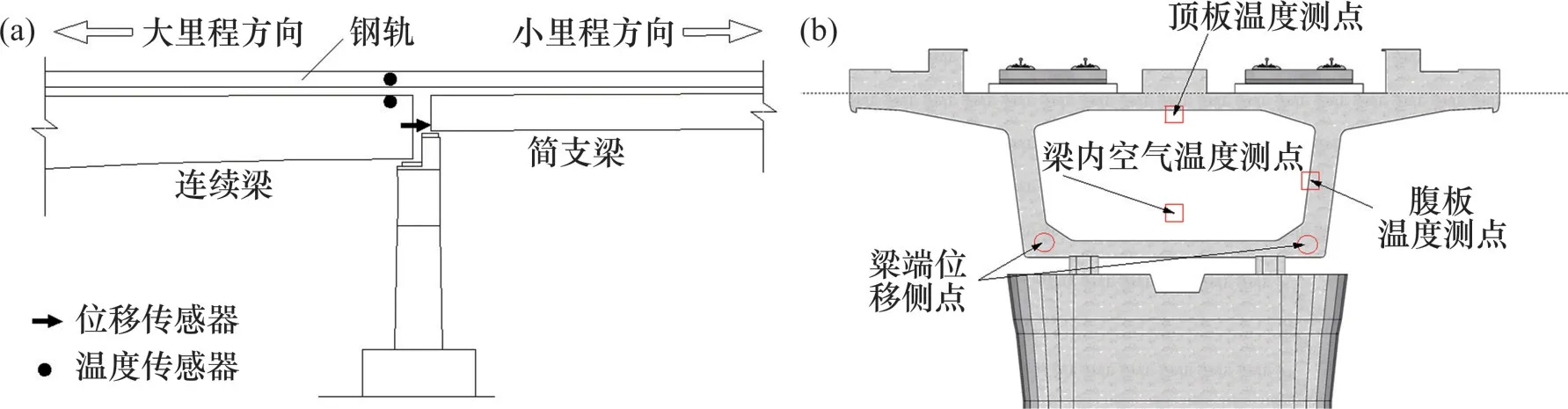

由于单个桥墩上同时具有固定支座与活动支座,可以通过测试梁缝宽度变化的方式获得温度变化下梁体纵向变形的时域曲线。因此,通过对连续梁起始墩处连续梁与简支梁间的梁缝变化数据进行采集,在连续梁箱梁内表面及钢轨轨腰处均布设有铂电阻温度传感器,梁体温度传感器分别粘贴于腹板和顶板内表面,钢轨温度传感器分别粘贴于同一根钢轨的左、右两侧,如图4(a)~(b)所示。同时,分别在连续梁端面的中心轴左右对称位置各装配一个直线式位移传感器,其型号为YWD-200,并采用自制的刚性支架固定,如图4(c)所示。温度、位移传感器采样频率为30 min/次,所连接的无线静态采集仪如图4(d)所示。梁轨温度与梁端位移测点分布方式如图5所示。

图4 梁轨温度与梁端位移监测设备Fig.4 Monitoring equipment for beam rail temperature and beam end displacement

图5 梁轨温度与梁端位移测点布设示意图Fig.5 Schematic diagram of layout of measuring points for beam rail temperature and beam end displacement

2 WJ-8型小阻力扣件纵向服役状态监测

2.1 钢轨温度监测

本试验开展于2022年夏秋季节,根据9月10日—11月10日测得的数据,自钢轨锁定以后,运用系统抽样的统计学原理,选取每个月的5日、10日、15日、20日、25日、30日共计13 d作为样本日。在列车运行前,钢轨发生纵向爬行主要由温度力作用下的钢轨伸缩引起。在进行轨温分析时,对轨腰两侧2个传感器示数取平均值,13个样本日的钢轨温度变化情况如图6所示。由图6可知:各个样本日的轨温变化规律同气温变化规律基本相同。最高温出现在10:30—14:00范围内,绝大部分出现在13:30附近,为日中前后。从0:00—6:00温度逐渐下降,且最低温普遍出现在清晨6:00附近,为日出前后。最大轨温差为18.35 ℃,最小轨温差为5.15 ℃。

图6 钢轨温度日变化曲线Fig.6 Daily change curves of rail temperature

2.2 梁轨相对位移及垫板窜出监测

监测数据表明,梁轨日相对位移及垫板日窜出量较小,因此本节重点研究梁轨纵向累积相对位移及垫板累积窜出量。以轨温锁定后第一天(即9月10日)的读数为初值,进行归零处理,得到梁轨相对位移累积值及垫板累积窜出量,13个样本日的梁轨相对累积位移如图7所示。其中正负号仅代表位移的方向,当钢轨、垫板相对轨道板向连续梁方向运动时,累积位移为正值;当钢轨、垫板相对轨道板向简支梁方向运动时,累积位移为负值。同时,取每个样本日钢轨温度的平均值作为温度参照,绘制于图7中。

图7 梁轨累积相对位移、垫板累积窜出量及轨温变化曲线Fig.7 Change curves of cumulative relative displacement of beam and rail, cumulative displacement of pad and rail temperature

由图7可知:随时间推移,钢轨、垫板先向连续梁方向运动,而后不断向简支梁方向运动,即钢轨在这一阶段内先后出现了收缩和膨胀现象,且钢轨位移略比垫板窜出量大。梁轨相对位移平均变化速率和垫板窜出变化速率的最大值出现在10月5日—10月10日期间,分别为0.66 mm/d、0.78 mm/d。对照图7所示的温度变化可知,梁轨相对位移、垫板窜出量与钢轨温度变化规律基本一致,这表明两者存在一定的相关性。

3 大跨长联桥梁体温变特性监测

3.1 桥梁温度监测

对样本日的桥面空气温度(即外界环境温度)以及连续梁箱梁空气温度、顶板温度、腹板温度进行分析,其中桥面空气温度如图8所示。由图8可知:在该监测周期内,各个样本日的气温随时间变化的趋势具有一致性。在0:00—24:00时间范围内,气温总体上随时间变化呈先增大至峰值而后减小最终回落至起始值的趋势。在8:00—17:00区间内,气温波动较为显著。最高温出现在10:00—15:30范围内,绝大部分在13:00附近,为日中前后。最低温普遍出现在清晨6:00附近,为日出前后。

图8 桥面空气温度日变化曲线Fig.8 Daily variation curves of air temperature on bridge surface

连续梁箱梁内部空气温度、顶板温度、腹板温度随时间的变化曲线如图9所示。根据图9可知:连续梁箱梁内空气、顶板、腹板三者的温度随时间变化规律基本相同,均在0:00—24:00时间范围内略有波动,但总体上较为稳定,变化幅度较低。其中10月15日的温度变化幅度较大,且在12:30时出现了峰值,但在数值上,与同一天内其余各时刻的差异依然较小。对照图6中数据可知,钢轨昼夜温差明显比桥面气温以及连续梁梁内气温、顶板温度、腹板温度的昼夜温差大,其原因在于钢轨的比热容较小,在同等热量输入输出时产生的温度变化幅度较大。

图9 温度日变化曲线Fig.9 Daily temperature change curves

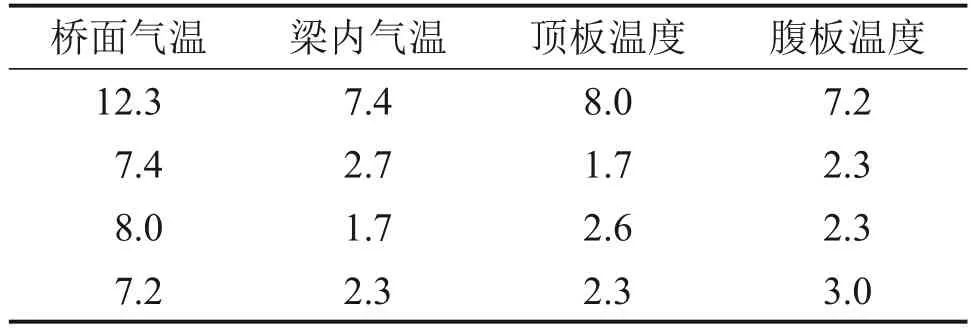

为进一步研究各个各测点的温度情况差异,统计13个样本日的桥面空气温度以及连续梁箱梁空气温度、顶板温度、腹板温度相互之间的最大温差,见表1。

表1 最大温差统计Table 1 Statistics of maximum temperature difference ℃

其中,对于同一对比项,统计13个样本日中日温极差的最大值;对于不同对比项,统计其13个样本日中的2个测点同一时刻温差绝对值的最大值。由表1可知:监测周期内外界环境昼夜温差较大,最高可达12.3 ℃,且桥面气温与连续梁箱梁内部空气温度、顶板温度、腹板温度的温差也较为明显,最大温差为7.2~8.0 ℃。相较而言,梁内气温、顶板温度、腹板温度的日温差较小,均不高于3.0 ℃,且3个测点温度相互之间较为接近,相对温差最大值约为2.3 ℃。

上述分析表明,短时间内(24 h),梁体温度及梁内空气温度并无显著变化,且梁体温度分布较为均匀,不同部位的温度相近。但外界环境温度变化较为显著,且与梁体及箱梁内部空气始终存在不同程度的温差。

3.2 桥梁梁端位移变化

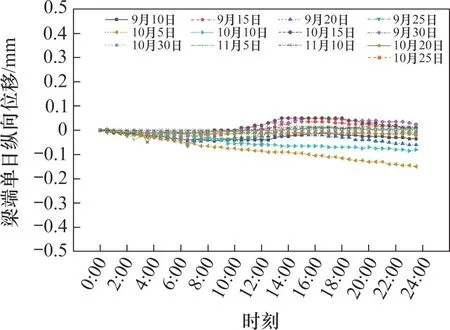

渔溪特大桥属于连续梁桥,其桥梁主体部分均为钢筋混凝土结构,在温度作用下易发生热胀冷缩效应,其中纵向位移将引起桥上无缝线路的附加力。针对9月10日—11月10日期间的位移监测数据,分别以每个样本日0:00的位移计示数为初值,进行归零处理,各个时刻依次减去初值,然后对左、右2个位移计的数据取平均,得到连续梁梁体纵向位移,即为梁端位移变化量。梁端纵向位移日变化曲线如图10所示,其中正负号仅代表位移的方向,当梁体膨胀时,位移为正值,当梁体收缩时,位移为负值。

图10 梁体纵向位移日变化曲线Fig.10 Daily variation curves of longitudinal displacement of beam

由图10可知:在整体趋势上,梁端纵向位移随温度变化幅度较小而发生改变,与图9中日温变化情况相吻合。10月5日和10月10日2天的位移相对显著,最大日位移分别为-0.085 mm和-0.15 mm,小于梁体总长的0.01%。

以第一个样本日(即9月10日)0:00的位移计示数为初值,进行归零处理,然后对左、右2个位移计的数据取平均,得到连续梁梁端纵向位移累积值。统计发现,同一样本日的梁端累积位移量的数值相近,故仅取每日梁端平均累积位移进行分析,如图11所示。其中正负号仅代表位移的方向,当梁体膨胀时,累积位移为正值,当梁体收缩时,累积位移为负值。同时取每个样本日的连续梁顶板温度、腹板温度的平均值作为平均温度参照。由图11可知:在该监测周期内,梁端位移总体上呈波动减小趋势,即梁体在此阶段内发生了缓慢收缩,其原因在于夏季到秋季时气温逐渐降低。最大平均位移变化速率出现在10月5日—10月10日期间,为0.09 mm/d。

图11 梁端纵向累积位移及梁体日温平均值变化曲线Fig.11 Variation curves of longitudinal cumulative displacement at beam end and average daily temperature of beam body

3.3 钢轨-小阻力扣件-桥梁系统温变相关性分析

对照温度变化可知,梁端位移与温度变化规律基本能够保持一致,为了进行梁端位移与温度变化的相关性计算,采用了CORREL函数进行相关性分析,其定义如式(1)所示:

式中:f(X,Y)为CORREL函数;X和Y为用于计算相关性的离散变量样本集;x和y分别为样本集X和Y的各个观察值;和分别为样本集X和Y的平均值。

通过相关性计算可知,图11中梁端位移与温度变化相关系数为0.986,即温度与梁端位移为显著正相关关系。

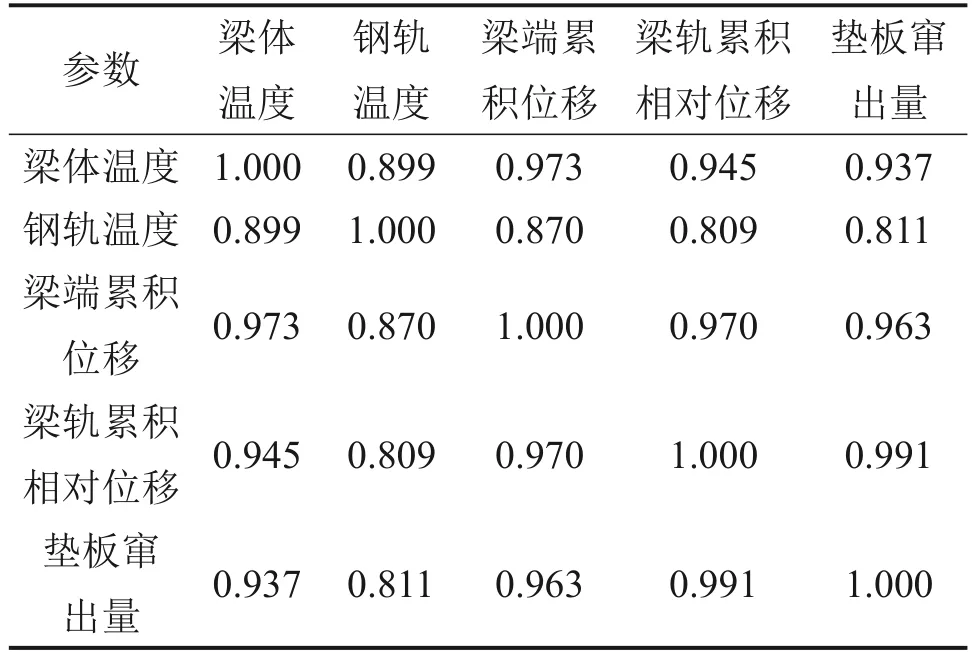

结合式(1)的基本原理,进一步分析了梁体温度、钢轨温度、梁端累积位移、梁轨累积相对位移和垫板窜出量的相关性,计算结果如表2所示。由表2可知:相关系数均大于0.8,说明梁体温度、钢轨温度、梁端累积位移、梁轨累积相对位移和垫板窜出量之间的相关性较大,且均呈较好的正相关关系,其原因在于钢轨与桥梁均遵从热胀冷缩原理,且在线路纵向的温变特性在小范围内均近似为线性。

表2 相关性分析Table 2 Correlation analysis

4 结论

1) 随时间推移,钢轨、垫板先向连续梁方向运动,而后不断向简支梁方向运动,即钢轨在这一阶段内先、后出现了收缩和膨胀现象,且钢轨位移略比垫板窜出量大。

2) 轨温变化规律同气温变化规律基本相同。最高温出现在10:30—14:00范围内,且最低温普遍出现在清晨6:00附近,最大轨温差为18.35 ℃。钢轨昼夜温差明显比桥面气温以及连续梁梁内气温、顶板温度、腹板温度高,其原因在于钢轨的比热容较小,在同等热量输入输出时产生的温度变化幅度较大。

3) 桥面气温总体上随时间变化呈先增大至峰值而后减小最终回落至起始值的趋势,最大日温极差为12.3 ℃;梁体温度及梁内空气温度并无显著变化,且梁体温度分布较为均匀,不同部位的温度相近;梁内气温、顶板温度、腹板温度的日温极差均不高于3 ℃,同一时刻3个测点温度最大相对温差约为2.3 ℃。

4) 梁端纵向位移随温度变化幅度较小,最大日位移为0.15 mm,不到梁体总长的0.01%,与梁体日温变化情况相吻合;在监测周期内,梁端累积位移呈波动减小趋势,即梁体在这一阶段内发生了缓慢收缩,其原因在于夏季到秋季时气温逐渐降低,且最大平均位移变化速率为0.09 mm/d。

5) 梁轨相对位移、垫板窜出量与钢轨温度变化规律基本一致,即表明两者存在一定的相关性;气温与轨温相关系数为0.928,说明两者呈显著正相关;梁体温度、钢轨温度、梁端累积位移、梁轨累积相对位移和垫板窜出量之间的相关系数均大于0.8,说明其相关性较大,且均呈较好的正相关关系。

6) 基于机器视觉的小阻力扣件状态监测方法,可见福厦高铁渔溪特大桥区段安装的小阻力扣件具有较好的纵向服役状态,且监测周期内线路状态均正常,验证了此类方案在现场监测中的适用性。