锌氧压酸浸硫精矿和硫尾矿的矿物学特征与环境活性

2024-03-01孙朴李兴彬魏昶邓志敢李旻廷罗兴国樊刚

孙朴,李兴彬,魏昶,邓志敢,李旻廷,罗兴国,樊刚

(昆明理工大学 冶金与能源工程学院,云南 昆明,650093)

氧压浸出法由加拿大舍利特高尔顿公司于1959年首先实验成功,并在1981年成功用于硫化锌精矿的氧压酸浸工业生产[1]。硫化锌精矿的氧压酸浸相较于传统的湿法炼锌省去了火法沸腾焙烧工序,避免了SO2泄漏对环境生态造成危害[2]。在氧压浸出工艺中,精矿中的硫大部分以单质硫的形式进入浸出渣中,然后得到高硫渣,此类浸出渣大部分未经处理就直接堆存,有可能造成环境污染。浸出渣中的硫经处理后可实现低成本回收,既可以减轻环境和水体污染,还可以创造经济效益[3]。高硫渣含有铅、锌、银、铟等有价金属元素,对高硫渣进行综合回收,不仅能够减轻堆存对环境带来的压力,还可缓解我国硫磺供需矛盾的问题,提高资源的利用率[4-5]。目前,国内多家企业采用浮选—热滤法处理高硫渣,高硫渣经浮选分别得到硫精矿浆和尾矿浆,硫精矿浆通过带式过滤机后得到硫精矿和硫尾矿[6]。但该工艺存在单质硫回收率低、有价组分协同效果差以及毒害元素处置不彻底等缺点,迫切需要进行技术革新升级[7]。目前,我国尾矿总渣为10亿m3,有色金属矿业待处理的尾矿废渣量已达到千亿吨[8]。因此,系统地研究硫精矿和硫尾矿的理化特性有助于为其资源化利用找到突破口。

工艺矿物学研究可用于冶金流程的开发和优化以及研究矿物化学成分及其赋存状态、物相组成及含量、矿相产出形式及嵌布特征等,且有利于环境风险评估,是实现矿产资源高效利用的基础[9-10]。XIANG等[11]研究了硫精矿自燃的热力学特性和自燃过程中是否存在动力学补偿作用,从热重实验、热力学特性和动力学补偿效应等方面揭示了固相燃烧、反应模型等对质量损失的作用和硫精矿自燃过程中的动力学补偿效应;胡雅楠等[12]对内蒙某锌冶炼厂氧压浸出得到的高硫渣、硫精矿和硫尾矿的元素、矿物组成、粒度和连生情况进行了探究。LI等[13]对常规湿法锌浸出渣的物化性质、结构和形貌等进行了分析,并采用毒性浸出程序对锌浸出渣的短期环境活性进行了研究。陈永明等[7]对2种典型的锌精矿氧压酸浸渣的粒度、化学组成、形貌、表面化学元素价态和分子键结构等矿物学特性进行了研究,并在此基础上分析了氧压酸浸渣的着火性能和短期环境活性等安全属性。秦树辰等[14]利用X射线分析研究了硫化锌精矿氧压酸浸渣中铁和硫元素的存在形式,并提出铁和硫物相测定的方法。龚傲[2]分析了锌氧压酸浸高硫渣中各组分之间的赋存特性,在此基础上采用透明高压釜和高速摄像机联用的方法,发现5种矿物和硫磺之间的润湿角按从大到小顺序排列依次为石膏、闪锌矿、石英、云母、黄铁矿,因此,黄铁矿更容易和硫磺互相包裹,而石膏则较困难;采用因次分析,得到了润湿角的准数方程。对硫精矿和硫尾矿进行矿物学特征分析,可为硫的浮选工艺提供理论支撑。国内有关锌氧压酸浸硫精矿和硫尾矿的环境活性研究较少,特别是有关其综合控制和对环境不利的方面研究不多。因此,研究锌氧压酸浸硫精矿和硫尾矿的矿物学特征和浸出毒性具有重要的参考价值和广泛的应用价值。

本文对国内2家代表性锌氧压浸出企业所产的锌氧压酸浸硫精矿和硫尾矿的物相特征、化学组成、微观结构、粒度分布、嵌布规律等进行研究,并分析硫精矿和硫尾矿的毒性浸出安全属性,以期为实现硫精矿和硫尾矿的资源化和无害化提供科学依据。

1 原料与方法

1.1 实验原料

研究所用的硫精矿原料1、硫尾矿原料1来自内蒙古某炼锌企业,硫精矿原料2、硫尾矿原料2来自宁夏某炼锌企业,2家企业均采用两段高温逆流循环氧压酸浸处理硫化锌精矿。将采集的样品在电热鼓风干燥箱中以40 ℃恒温保温6 h后磨细,并用自封袋保存备用。硫精矿和硫尾矿样品如图1所示。2家企业氧压浸出得到的精矿成分存在差异,浸出和除铁的具体工艺等不同,造成矿物颜色出现明显差异。

图1 硫精矿和硫尾矿样品Fig.1 Sulfur concentrates and sulfur tailings samples

1.2 分析与测试方法

采用电感耦合等离子体发射光谱仪(ICP-OES;Perkin-Elmer, 美国)定量分析硫精矿和硫尾矿渣中的锌、铁、铅、铜、铟和银等元素,采用高频红外碳硫仪(HCS—140)确定渣中硫元素的质量分数。采用X射线衍射仪(Empyrean锐影)测定硫精矿和硫尾矿的主要物相,并对成分进行定量分析,靶材为铜靶,扫描速度为5 (°)/min,衍射角范围为5°~80°,衍射图谱用Jade 6.0分析。采用扫描电镜-能谱连用技术(ZEISS Gemini 300,喷金靶材为金靶合金)分析硫精矿和硫尾矿的形貌和区域元素分布。采用傅里叶红外光谱(FTIR,Nicolet iS 10)分析硫精矿和硫尾矿渣中分子键结构,测定范围为400~4 000 cm-1。采用激光粒度仪(Malvern Mastersizer 3000)在湿法条件下以乙醇为分散剂测定硫精矿和硫尾矿的粒度分布。采用热分析仪(NETZSCH STA 449F3, Germany)在氩气气氛中以10 ℃/min的速率升温加热到1 000 ℃,评估硫精矿的热稳定性。

1.3 浸出毒性测试

浸出是固体废物中有害物质进入环境的主要途径,浸出性测试是重金属环境风险评估的内容之一。TCLP法能够检测出固体废物中可迁移有害物质的含量,对危险废物和固体废物的治理有重要意义,该方法使用浸提剂调节固相废物的酸碱度,以开展翻动提取实验。本文采用应用较为广泛的TCLP法[15]测试硫精矿和硫尾矿磨样的浸出毒性,评价重金属生态风险[9]。

浸提剂种类需要根据硫精矿和硫尾矿的酸碱度选取,可参考严建华等[16]使用的方法选择浸提剂。浸提剂1由冰醋酸(CH3CH2OOH)和氢氧化钠(NaOH)溶液配成,pH为4.93±0.05;浸提剂2由冰醋酸(CH3CH2OOH)配成,pH为2.88±0.05。确定浸提剂的步骤为:将硫精矿和硫尾矿样品研磨至颗粒粒径d≤1 mm,用分析天平准确称取5.0 g样品于500 mL烧杯中,加入96.5 mL的去离子水中,充分搅拌5 min,用pH电极法测定水溶液矿浆的pH,当pH<5.00时选择浸提剂1;若pH≥5.00时,则加入3.5 mL的盐酸,加热到50 ℃并保持10 min,冷却到室温再次测定pH,若pH<5.00则选择浸提剂1,若pH≥5.00则选择浸提剂2。

2 结果与讨论

2.1 化学组成

硫精矿和硫尾矿的主要化学组成如表1所示。

表1 硫精矿和硫尾矿主要化学组成(质量分数)Table 1 Chemical composition of sulfur concentrates and sulfur tailings(mass fraction)%

由表1可看出,硫精矿1和硫精矿2中总S的质量分数分别为85.85%和89.05%,其中单质S的质量分数分别为80.26%和85.86%,含有一定量的锌和铁等杂质元素。

硫尾矿的主要成分为铁和硫,其中银和铟等有价金属在渣中富集,硫尾矿1和硫尾矿2中Ag含量分数分别为516 g/t和171 g/t,In质量分数分别为269 g/t和353 g/t,有价金属的差异与硫化锌精矿的成分和工艺路线有关,可采用送火法进行有价金属的回收。精矿和尾矿颜色存在明显差异,主要是铁的含量和物相不同引起的。

2.2 物相分析

2.2.1 化学物相分析

硫精矿和硫尾矿中锌的物相组成见表2。2种硫精矿中锌主要以硫化锌的形式存在(2种精矿中硫化锌分布率均大于70%),硫精矿1的次要物相为硫酸锌(12.70%,分布率,下同)和氧化锌(15.00%),其他含有一部分铁酸锌(0.70%)。硫精矿2的次要物相为氧化锌(23.10%),其余为硫酸锌(4.90%)和铁酸锌(1.10%)。硫精矿2较硫精矿1而言,锌硫分离更为彻底,若分离指标不理想,则需将高硫产品再返回至浸出工艺中,这样会降低整体生产效率。

表2 硫精矿和硫尾矿中锌的物相组成Table 2 Phase composition of zinc in sulfur concentrate and sulfur tailings%

2种硫尾矿中锌主要以氧化锌的形式存在,其中硫尾矿1氧化锌分布率为64.60%,还含有一部分硫酸锌(27.00%),其他为硫化锌(6.80%)和铁酸锌(1.60%)。和硫尾矿1相比,硫尾矿2中硫酸锌分布率较低(3.40%),但铁酸锌分布率相对较高(7.20%),铁酸锌中的锌不易回收。

2.2.2 X射线衍射分析

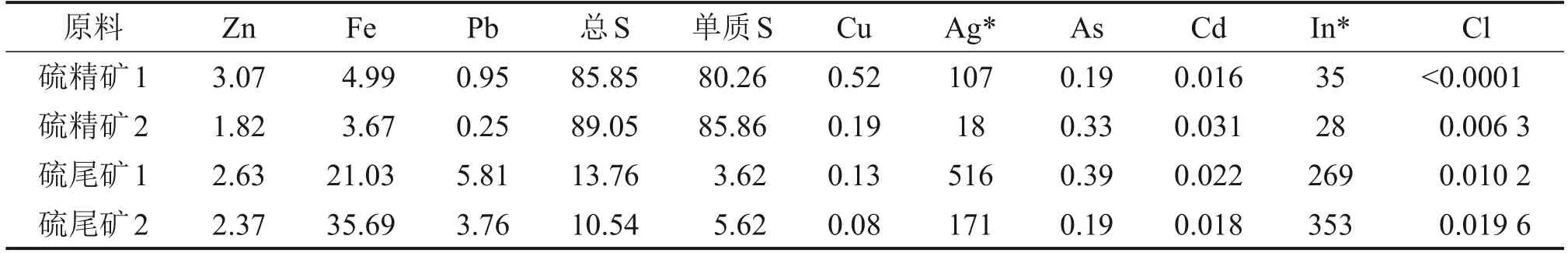

硫精矿和硫尾矿的XRD图谱如图2所示。由图2(a)可知硫精矿1的主要物相为单质硫、铅黄铁矾、硫化锌、黄铁矿和石膏等,其中单质硫质量分数达80.26%;由图2(b)可知硫精矿2的主要物相为单质硫、硫化锌和黄铁矿等,其中单质硫的质量分数达85.86%。硫精矿1中的硫占比高达97.90%,其余少量分布在硫化物、铁矾渣和二水石膏渣中。铁主要以黄铁矿和铅铁矾的形式存在,占比分别为41.30%和46.74%,其余分布于黄铜矿中。硫精矿2中元素硫占比97.50%,其余分布于硫化锌和黄铁矿中,铁则全部以黄铁矿的形式存在。

图2 硫精矿和硫尾矿XRD图谱Fig.2 XRD patterns of two types of sulfur concentrate and sulfur tailings

由图2(c)和(d)可知2种硫尾矿的物相较复杂,二者主要物相是铅黄铁矾和黄钠铁矾;硫尾矿2中还含一定量的赤铁矿,质量分数为16.86%,故硫尾矿2呈赤红色。

2.2.3 分子键结构

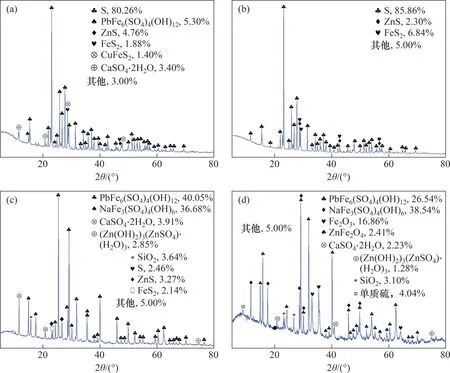

图3(a)和(b)所示为硫精矿1和硫精矿2的红外光谱图。因氢键水的O—H伸缩,2种硫精矿都在3 350 cm-1附近出现伸缩峰[17]。在约470 cm-1处的峰为单质硫的S—S健的伸缩峰[18]。硫精矿1在1 096 cm-1和1 012 cm-1处的峰为SO24-的吸收峰,与渣中检测到的铅铁矾相对应,通过查阅文献可知铁矾的吸收峰在1 096 cm-1和1 012 cm-1处[19];另外,在约630 cm-1处也出现了SO24-的吸收峰,与渣中铅铁矾、石膏等含硫酸根的矿物相对应。硫精矿2在1 100 cm-1和1 017 cm-1处出现SO24-的吸收带,这可能是重晶石、天青石重晶石族矿物中SO24-三重简并分裂的结果[7,19]。在硫精矿2的XRD图谱物相分析中未发现此类物质。

图3 硫精矿和硫尾矿的红外光谱图Fig.3 FTIR spectrums of sulfur concentrates and sulfur tailings

图3(c)和(d)所示分别为硫尾矿1和硫尾矿2的红外谱图,可见其在某些吸收带上与硫精矿的红外光谱图有相似之处。由图3可知,2种硫尾矿在3 380 cm-1和3 366 cm-1处显示的宽吸收带为水分子间O—H的伸缩峰[17]。在1 096 cm-1、1 011 cm-1处和1 100 cm-1、1 017 cm-1处的峰分别与渣中检测到的铅铁矾和钠铁矾相对应,在约800 cm-1处出现的峰对应石英Si—O—Si对称伸缩,这与尾矿中检测到的SiO2结果相符[20]。硫尾矿1在638 cm-1和504 cm-1处对应的SO24-吸收峰与渣中石膏和碱式硫酸锌等对应。硫尾矿2中,区域1内530 cm-1处对应Fe—O键的吸收峰,与尾矿中检测到的物相赤铁矿对应;在473 cm-1处的峰为单质硫的S—S健的伸缩峰[18]。此外,硫化锌(334 cm-1或308 cm-1),黄铁矿(407 cm-1或340 cm-1)和黄铜矿(372 cm-1或360 cm-1或320 cm-1)等金属硫化物的特征峰在400~200 cm-1处[20],因此,红外光谱图内未出现锌、铁和铜等硫化物的特征峰。

通过对硫精矿和硫尾矿的红外光谱进行分析,发现结晶水和硫酸盐等物质振动带信号强度较大,尤其是硫尾矿中存在较高含量的石膏和部分碱式硫酸锌等矿物,因此,硫精矿和硫尾矿均应在干燥条件下储存,同时这也可以防止Zn、Pb和As等重金属离子溶解[13]。

2.2.4 粒度分布

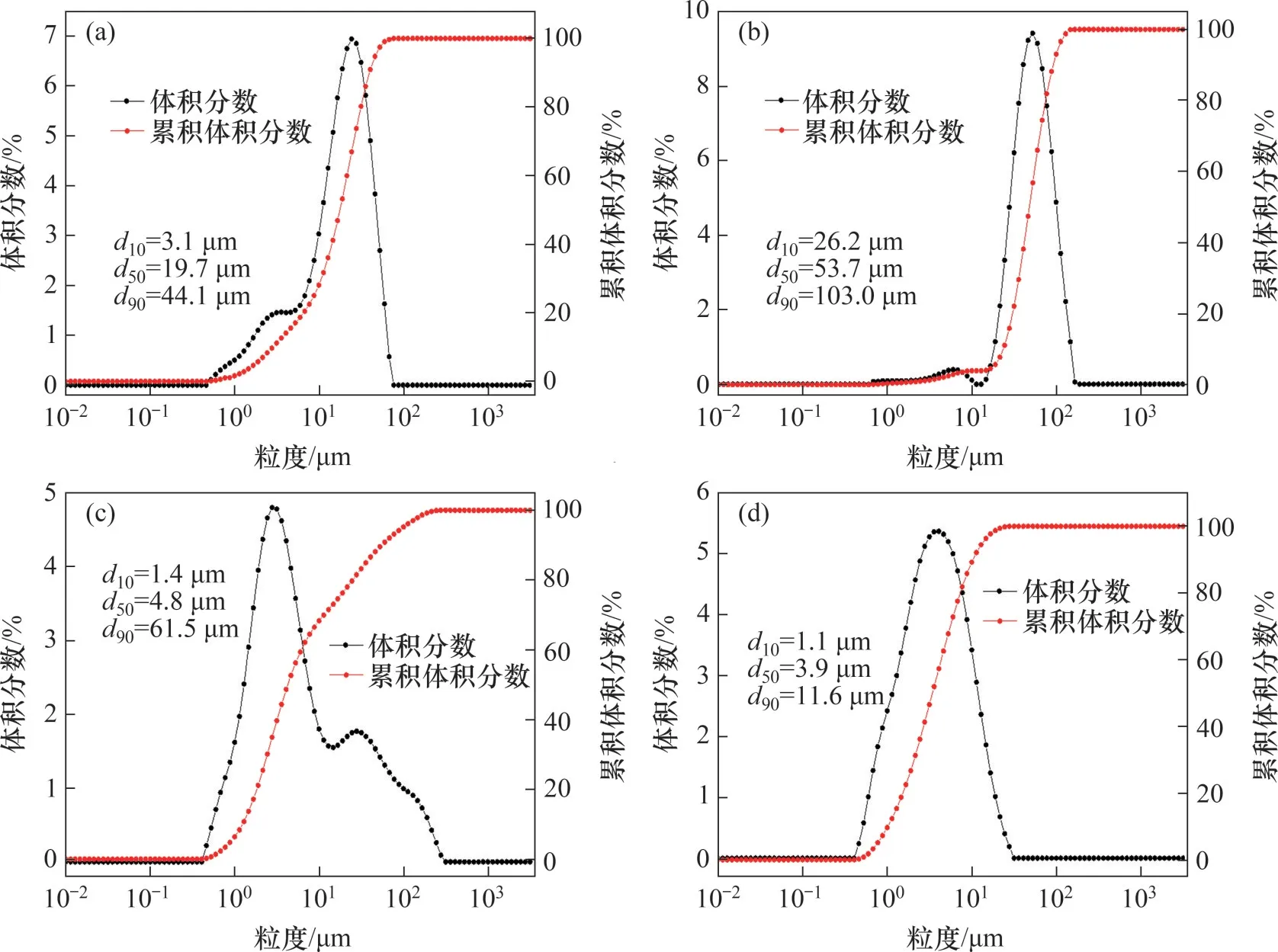

硫精矿和硫尾矿的粒度分布曲线如图4所示。图4中,d10、d50和d90分别为颗粒体积分数为10%、50%和90%时对应的粒径。由图4(a)可知硫精矿1中d10、d50和d90分别为3.1、19.7和44.1 μm;由图4(b)可知硫精矿2中d10、d50和d90分别为26.2、53.7和103.0 μm。硫精矿1和硫精矿2的平均粒径分别为22.1 μm和59.2 μm。硫精矿1的平均粒度小于硫精矿2的平均粒度。

图4 硫精矿和硫尾矿的粒度分布曲线Fig.4 Particle size distribution curves of sulfur concentrates and sulfur tailings

由图4(c)可知硫尾矿1中d10、d50和d90分别为1.4、4.8和61.5 μm;由图4(d)可知硫精矿2中d10、d50和d90分别为1.1、3.9和11.6 μm。硫尾矿1和硫尾矿2的平均粒径分别为21.1 μm和5.3 μm。硫尾矿1的平均粒度大于硫尾矿2的平均粒度。

2.2.5 形貌特征

图5所示为硫精矿的SEM图和元素分布。由图5(a)可以看出,硫精矿1主要以球团状的单质硫或较大块状的铅黄铁矾形式存在,单质硫有较大和较小2种球状形式。S、O、Fe、Zn、As、Pb、Ca元素的质量分数分别为44.35%、31.20%、19.60%、1.64%、0.21%、2.91%、0.08%。元素O和Fe分布重合且主要分布在块状区域,元素锌的分布与O和Fe分布部分重合,但在附着于块状的小颗粒上有高亮区。元素Ca和As呈弥散分布,其中As以零星粒状的毒砂形式分散于单质硫磺中。由Pb元素分布可看出,元素Pb与元素S的分布区域重合,说明铅黄铁矾会以细颗粒嵌布包裹在单质硫磺中,也以较大的块状形式存在。闪锌矿和磁黄铁矿呈块状或小颗粒状,总体粒度较小,附着在铅黄铁矾渣上,会影响后续硫磺产品的纯度。

图5 硫精矿的SEM图和元素分布Fig.5 SEM pictures and element distribution of sulfur concentrates

由图5(b)可知相较于硫精矿1,硫精矿2单质硫上嵌布的矿物质更多。闪锌矿和黄铁矿为精矿氧压浸出过程中未溶解浸出完全的残留物。S、O、Fe、Zn、As、Pb、Ca元素的质量分数分别为51.75%、34.99%、10.91%、1.40%、0.50%、0.42%、0.03%。闪锌矿和黄铁矿以颗粒状、片状嵌布在单质硫中。毒砂呈片状黏附于单质硫上。

总体而言,硫精矿中不同矿物相互包裹生长,紧密结合,且多数矿物是嵌布分散在单质硫磺中的,因此,研究矿物和单质硫磺的相互分离,增大解离度,有利于后续硫磺产品的提纯。

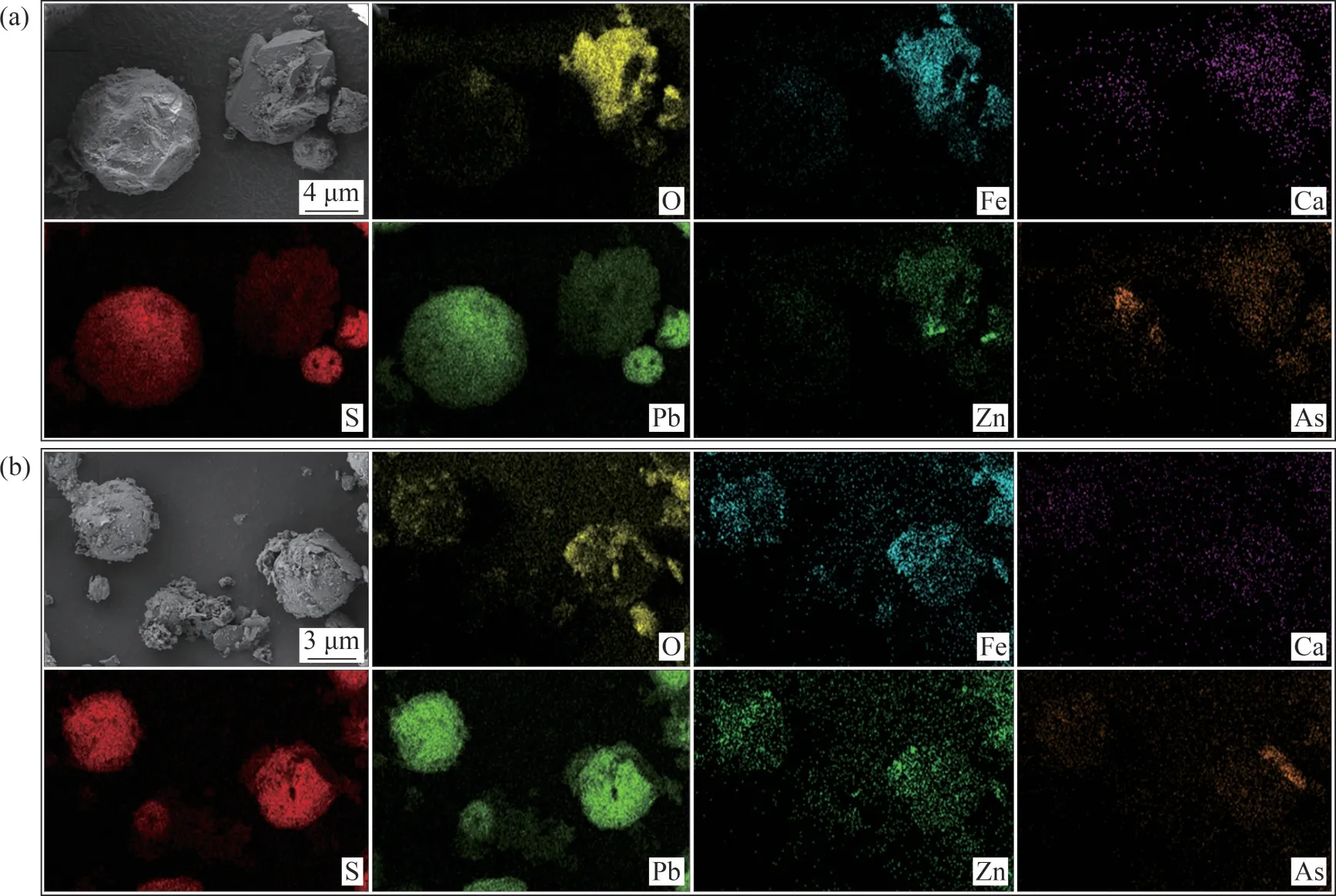

硫尾矿的SEM图和元素分布如图6所示。从图6(a)可看出:硫尾矿1主要呈不规则的块状,O、Fe、Ca、S、Pb、As、Zn、Na、Si元素质量分数分别为67.97%、11.45%、0.93%、7.46%、5.42%、0.64%、1.33%、3.81%、0.97%。元素S与元素Fe、O、Pb和Na的高亮区重合,说明存在大量的铅黄铁矾和黄钠铁矾,其中元素Zn和As主要附着在一些小颗粒上;元素硅和钙存在少数高亮区,其余呈弥散分布。由图6(b)可知:硫尾矿2中O、Fe、Ca、S、Pb、As、Zn、Na、Si元素的质量分数分别为42.58%、33.47%、0.26%、10.40%、8.27%、0.79%、1.77%、0.60%、1.85%,其总体元素分布情况与硫尾矿1的相似。这与XRD的分析结果基本一致。

图6 硫尾矿的SEM图和元素分布Fig.6 SEM pictures and element distribution of sulfur tailings

2.2.6 硫精矿的热性能

通过TG(热重)-DTA(差热分析)曲线考察硫精矿的热分解性能,结果如图7所示。TG曲线显示了从初始温度到1 000 ℃期间的3个降解阶段。硫精矿1和硫精矿2的3个阶段基本一致:1) 第Ⅰ阶段,在温度达到185 ℃时,质量基本没有损失。2) 第Ⅱ阶段,在185~340 ℃质量损失速率快速增大,分别损失75.23%和87.4%,与XRD物相分析检测结果基本一致。3) 第Ⅲ阶段,当温度继续从340 ℃升高至1 000 ℃时,质量损失不大,硫精矿中的其他组分开始分解或燃烧,表明硫精矿的热稳定性较差。

图7 硫精矿的TG-DTA曲线Fig.7 TG-DTA curves of sulfur concentrates

3 毒性浸出分析

硫精矿1和硫精矿2的pH分别为3.38和3.86,硫尾矿1和硫尾矿2的pH分别为2.97和2.65。TCLP法所得浸出质量浓度与美国环保署(USEPA)和国标危废限值的比较结果如表3所示。由表3可知,硫精矿和硫尾矿中Zn和Cd元素浸出量严重超标。其中,硫精矿中Zn元素质量浓度分别超标1.93倍和2.03倍,硫尾矿中Zn元素质量浓度分别超标3.46倍和11.10倍;硫精矿中Cd元素质量浓度分别超标2.50倍和6.56倍,硫尾矿Cd元素质量浓度分别超标5.94倍和8.28倍。因此,二者长时间堆存可能会带来潜在的环境污染,需要为其制定一套合理的、科学的、对环境友好的管理规则。

表3 硫精矿和硫尾矿TCLP法毒性浸出测试结果Table 3 TCLP test results of sulfur concentrates and sulfur tailingsmg/L

4 结论

1) 硫精矿1和硫精矿2主要呈球状或块状,硫精矿1主要物相为单质硫(80.26%,质量分数,下同)、铅黄铁矾(5.30%)、闪锌矿(4.76%)、黄铁矿(1.88%)、黄铜矿(1.40%)和石膏(3.40%);硫精矿2主要物相为单质硫(85.86%)、闪锌矿(2.30%)和黄铁矿(6.84%);硫尾矿1和硫尾矿2主要呈不规则的块状,硫尾矿1主要物相为铅黄铁矾(40.05%)、黄钠铁矾(36.68%)、石膏(3.91%)、闪锌矿(3.27%)、碱式硫酸锌(2.85%)、黄铁矿(2.14%)、二氧化硅(3.64%)和单质硫(2.46%)等矿相,硫尾矿2主要物相为铅黄铁矾(26.54%)、黄钠铁矾(38.54%)、赤铁矿(16.86%)、铁酸锌(2.41%)、碱式硫酸锌(1.28%)、石膏(2.23%)、单质硫(4.04%)和二氧化硅(3.10%)等矿相。

2) 硫精矿1和硫精矿2平均粒径分别为22.1 μm和59.2 μm,2种硫精矿中含有O—H键,S—S键以及SO24-等离子团;硫尾矿1和硫尾矿2平均粒径分别为21.1 μm和5.3 μm,2种硫尾矿中含有O—H键、S—S键、Si—O键、Fe—O键以及SO24-等离子团。硫精矿1和硫精矿2的热稳定较差,在185~340 ℃会剧烈燃烧。

3) 在弱酸环境中,硫精矿1和硫精矿2中Zn元素质量浓度分别超标1.93倍和2.03倍,Cd元素质量浓度分别超标2.50倍和6.56倍;硫尾矿1和硫尾矿2中Zn元素质量浓度分别超标3.46倍和11.10倍;Cd元素质量浓度分别超标5.94倍和8.28倍,二者长时间堆存可能会带来潜在的环境污染。