基于覆盖率和喷丸强度的喷丸工艺数值模拟

2024-03-01曹云泰牛天昊盖鹏涛徐戊矫

曹云泰,牛天昊,盖鹏涛,徐戊矫

(1.重庆大学 材料科学与工程学院,重庆,400044;2.中国航空制造技术研究院,北京,100024)

喷丸是应用最广泛的表面处理工艺之一,其利用大量高速运动的弹丸撞击材料表面,使材料表面发生塑性变形、表层晶粒细化和表面硬度提升,从而抑制裂纹萌生和发展,提高受喷工件的耐磨性和疲劳寿命。通常认为,喷丸的强化方式分为组织强化和应力强化2种。喷丸撞击靶材表面产生的局部塑性变形会使受喷工件的组织结构得到优化从而提高材料表面硬度、屈服强度和磨损性能,此为组织强化。而应力强化又分为2个方面:一方面,喷丸引入的残余压应力场可以避免因零件表面存在拉应力而导致的应力腐蚀;另一方面,引入的残余压应力会抑制裂纹的扩展从而显著提高零件的疲劳性能[1-2]。但喷丸过程也会导致零件表面粗糙度下降,零件表面糙化易形成应力集中,从而降低零件的疲劳寿命,弱化喷丸的效果[3]。因此,需要从多个角度综合评估喷丸强化效果。

喷丸工艺参数较多,依据工艺参数的应用场景和具体作用不同可将其分为3类:设备参数、过程参数和执行参数。GANGARAJ等[4]指出,喷丸模拟通常根据喷丸尺寸和速度获得喷丸效果,而真实工况中则更关注覆盖率和喷丸强度以保证喷丸效果一致性,即喷丸工艺的模拟与真实工况之间缺乏直接的术语联系。在喷丸工艺中,喷口气压、质量流率和喷丸时间等设备参数的变化实质上影响的是弹丸速度、弹丸密度、弹丸个数等过程参数[5-7]。WANG等[8]提出了一种基于表面粗糙度对喷口气压与等效喷丸速度进行换算的新方法,通过对喷丸设备参数进行表征获得了模拟仿真中所需的喷丸速度。KUBLER等[9]采用粒子跟踪技术和数字图像相关法对喷嘴前方弹丸粒子流进行了表征分析,实现了对喷丸速度场的直接获取。

过程参数可以直接便捷地被引入喷丸数值模拟模型中。MENG等[10]基于建立的喷丸数值模型研究了不同喷丸过程参数对残余应力分布、表面粗糙度和表面形貌的影响。QIAN等[11]建立了一种随机多弹丸喷丸模型,分析了喷丸参数对表面残余应力场的影响,并就喷丸角度等喷丸工艺参数对于疲劳寿命的影响进行了研究。吴少杰等[12-13]也基于随机多弹丸喷丸有限元模型研究了喷丸速度、喷丸角度等过程参数对于喷丸强化后残余应力场、表面粗糙度的影响,并基于正交实验法或响应面法对喷丸过程参数组合进行了优化。

过程参数的改变在喷丸生产中被综合反映为执行参数的变化,包含覆盖率和喷丸强度在内的执行参数是喷丸生产实现标准化的重要参数。如何实现对覆盖率和喷丸强度的计算和控制,是喷丸数值模拟仿真需要面对的重要挑战。为了模拟覆盖率,已有的研究大多基于Avrami方程建立覆盖率与弹丸个数之间的关系,通过改变弹丸个数来控制覆盖率[14-15]。此外,ZHAO等[16]用离散元方法建立了随机弹丸流,并调整弹丸个数以改变覆盖率。喷丸强度在生产中通常由标准阿尔门试验测量得到,试验中试片的回弹量主要取决于残余应力。至于喷丸强度的计算,目前主要有2种方式:其一是采用有限元模拟和解析计算相结合的方法,通过有限元计算提取撞击后的残余应力分布,将引起回弹的应力场等效为对力和力矩的作用,建立弧高和等效力矩之间的数学联系,从而计算喷丸强度;其二是完全基于有限元模拟来计算喷丸强度,如BHUVARAGHAN等[17]对完整试片尺寸进行简化,建立了长度为试片的1/2、厚度与其相等、宽度等于弹丸半径的试片模型,采用半球弹丸撞击试片并提取回弹量,进而确定喷丸强度。这种计算的不足之处在于,在宽度方向上,撞击点并非随机分布而只能在试片边缘,虽然弹丸的几何结构尺寸和质量都为球形弹丸的一半,仍可能为残余应力和喷丸强度的计算引入较大误差。

本文旨在建立喷丸工艺数值模拟仿真与真实工况之间的连接,在保持较高精度的前提下将覆盖率和喷丸强度纳入喷丸数值模拟仿真体系中,以期实现喷丸工艺标准化。首先,基于Avrami方程和单弹丸模型获取弹坑半径及等效塑性应变(PEEQ)阈值,利用Python程序在Abaqus平台上开发建立考虑覆盖率的多弹丸随机喷丸模型;其次,采用DEM-FEM耦合方法,借助粒子生成器建立简化阿尔门试片模型,以实现对喷丸强度的计算和控制;开展喷丸实验,对比实验和模拟得到的喷丸强度、受喷工件的残余应力和表面粗糙度,验证喷丸仿真体系的有效性;最后,进一步探究影响喷丸效果的因素。

1 喷丸数值模拟仿真体系的建立

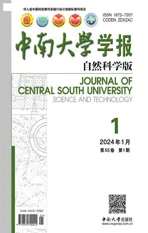

图1所示为建立的喷丸工艺数值模拟仿真计算体系(其中U3为位移分量),该体系包含多弹丸模型和简化阿尔门试片模型;基于建立的仿真体系,可以实现覆盖率和喷丸强度的计算和控制,评估包含受喷工件的表面形貌和残余应力场在内的喷丸强化效果。

图1 喷丸数值模拟仿真体系的建立Fig.1 Establishment of the numerical simulation system for shot peening

1.1 多弹丸模型

1.1.1 靶材模型

实际喷丸是大量弹丸随机撞击工件表面的过程,为了缩短计算时间、提高模拟可行性,本文建立代表性体积模型,分别模拟单弹丸和多弹丸随机喷丸过程。在多弹丸模型中,靶材模型边长为2 mm,撞击面共分为3个区域。区域1是厚度为0.2 mm的单层无限元网格(CIN3D8),以防止应力波的反射和振荡。区域3为检验喷丸效果的细密网格区域,网格边长为0.02 mm,在最小弹丸直径(0.3 mm)的1/10以下,可以保证模型能计算出较为准确的残余应力分布。由于在喷丸过程中靶材表面会产生较大的塑性变形,因此,区域3采用8节点线性减缩积分单元(C3D8R)。实际喷丸有效残余应力深度为0.3 mm左右,为了兼顾模型计算效率与精度,在厚度方向上对RVM进行了网格分层处理。在0~0.4 mm深度和0.4~0.6 mm深度内网格边长分别为0.02 mm和0.05 mm,1.0~2.0 mm深度内网格边长为0.10 mm。区域2为非均匀网格区域,越靠近外围网格较粗,越接近中心区域网格尺寸越细,直至与区域3的相同。采用高斯表面模型作为代表性体积模型中的表面模型,如图2(a)所示。高斯表面模型基于正态分布在工件表面构建大量微凸体,以获得模型初始表面粗糙度。

图2 靶材模型Fig.2 Target models

1.1.2 材料模型

喷丸撞击过程速度快、时间短,需要考虑应变率效应,选用Johnson-Cook本构表征单弹丸和多弹丸模型中靶材的应变硬化和应变速率硬化行为。Johnson-Cook本构方程表达式[18]如下:

式中:为流动应力;ε为等效塑性应变(PEEQ);为应变速率;为参考应变率(=1);T、Tr和Tm分别为实际温度、参考温度和熔点。由于喷丸是冷塑性成形工艺,可以忽略热软化行为,即(TTr)/(Tm-Tr)=0。A、B、n、m、C是由实验确定的材料常数。根据喷丸强度测试要求,标准试片的材质为SAE1070;而在验证喷丸数值模拟仿真体系精度的喷丸实验中,靶材材质选用TC4钛合金。在后续进一步探究影响喷丸效果因素的仿真实验中,分别采用钢丸、陶瓷丸和玻璃丸3种材质。靶材和弹丸的材料本构及性能参数如表1所示。弹丸与靶材表面的接触采用罚函数接触模型,摩擦因数μ=0.3。

表1 靶材和弹丸的材料本构及性能参数Table 1 Parameters of constitutive equation and properties for target and shot

1.1.3 弹丸流模型的建立和覆盖率的控制

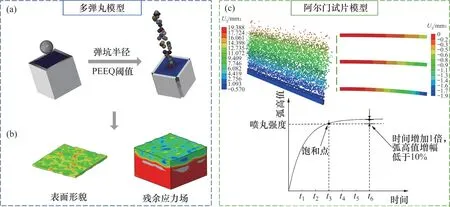

通过单弹丸模拟可以确定不同弹丸的弹坑半径d以及弹丸撞击靶材所产生的PEEQ阈值εp,如图3所示。

图3 弹坑半径和ε的关系Fig.3 Relationship between crater radius and ε

由单弹丸模拟确定弹坑半径之后,即可根据Avrami方程建立弹丸个数与覆盖率之间的对应关系:

②http://tv.cctv.com/2016/11/01/VIDEUkD2nUHPLa19Wy2Q3H1O161101.shtml。旅游消费,警惕陷阱(二)云南这样“低价游”。

其中:c为覆盖率;N为弹坑半径为r时单位面积上覆盖率对应的弹丸数。为模拟弹丸撞击时的随机性,用Python程序在边长为0.5 mm的方形区域内生成随机分布的弹丸球心,球心坐标如式(3)所示。

其中,i为每个弹丸的序号,i=1, 2, ···,N。弹丸在z轴方向上均匀分布,间隔为1个弹丸的直径。之后根据球心坐标依次建立弹丸模型,生成弹丸流。

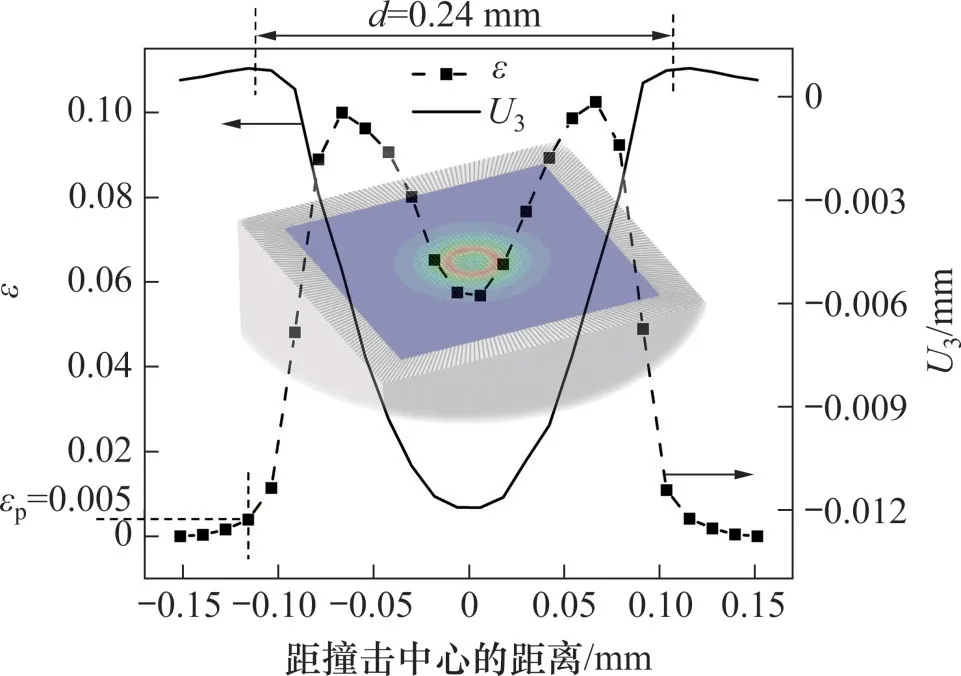

基于喷丸工况定义目标覆盖率,得到所需弹丸数N,并进行多弹丸喷丸模拟,随后根据靶材表面的εp核算喷丸区域内的覆盖率。若覆盖率达到目标覆盖率,则可评估喷丸效果;否则需要更改弹丸数N,直至覆盖率满足要求。弹丸流模型的建立流程如图4所示。

图4 弹丸流模型的建立流程Fig.4 Establishment process of shot stream model

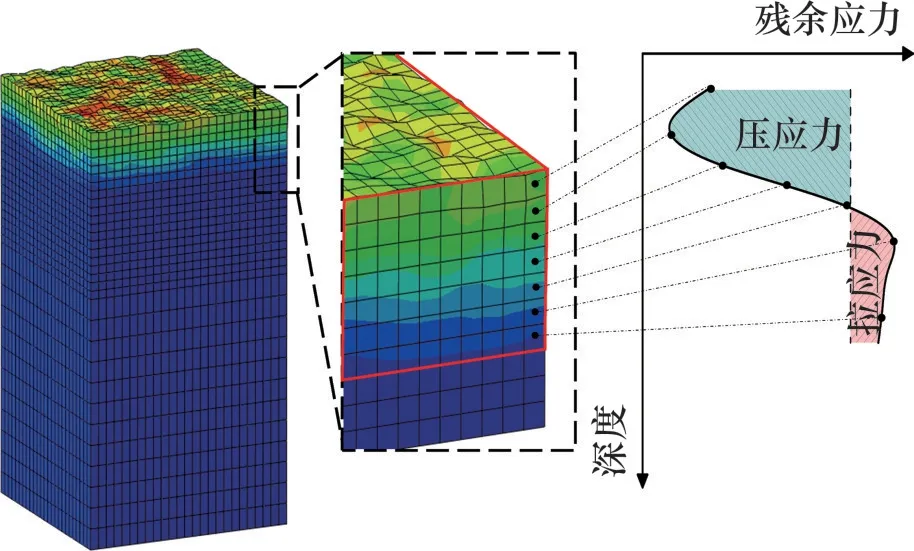

1.1.4 喷丸模拟后残余应力和表面粗糙度获取

采用平均应力法[19]获取喷丸数值模拟仿真后喷丸区域的残余应力,如图5所示。喷丸导致靶材上靠近表面的数层网格产生明显的残余应力。提取表层所有网格上的残余应力分量并计算其平均值,即得到靶材表面的残余应力;依此类推,可得到喷丸后残余应力在深度方向上的分布。

图5 数值模拟后喷丸区域的残余应力提取Fig.5 Residual stress extraction in the shot peening area after numerical simulation

采用三维粗糙度参数Sq来表征受喷工件的表面粗糙度,Sq的计算公式如下:

其中:z(x,y)为表面轮廓方程;f(x,y)为基准平面方程;E(x,y)为表面粗糙度方程;lx、ly分别表示取样区域内x、y方向上离散取样点数。

1.2 阿尔门试片模型

1.2.1 条状阿尔门试片模型的建立

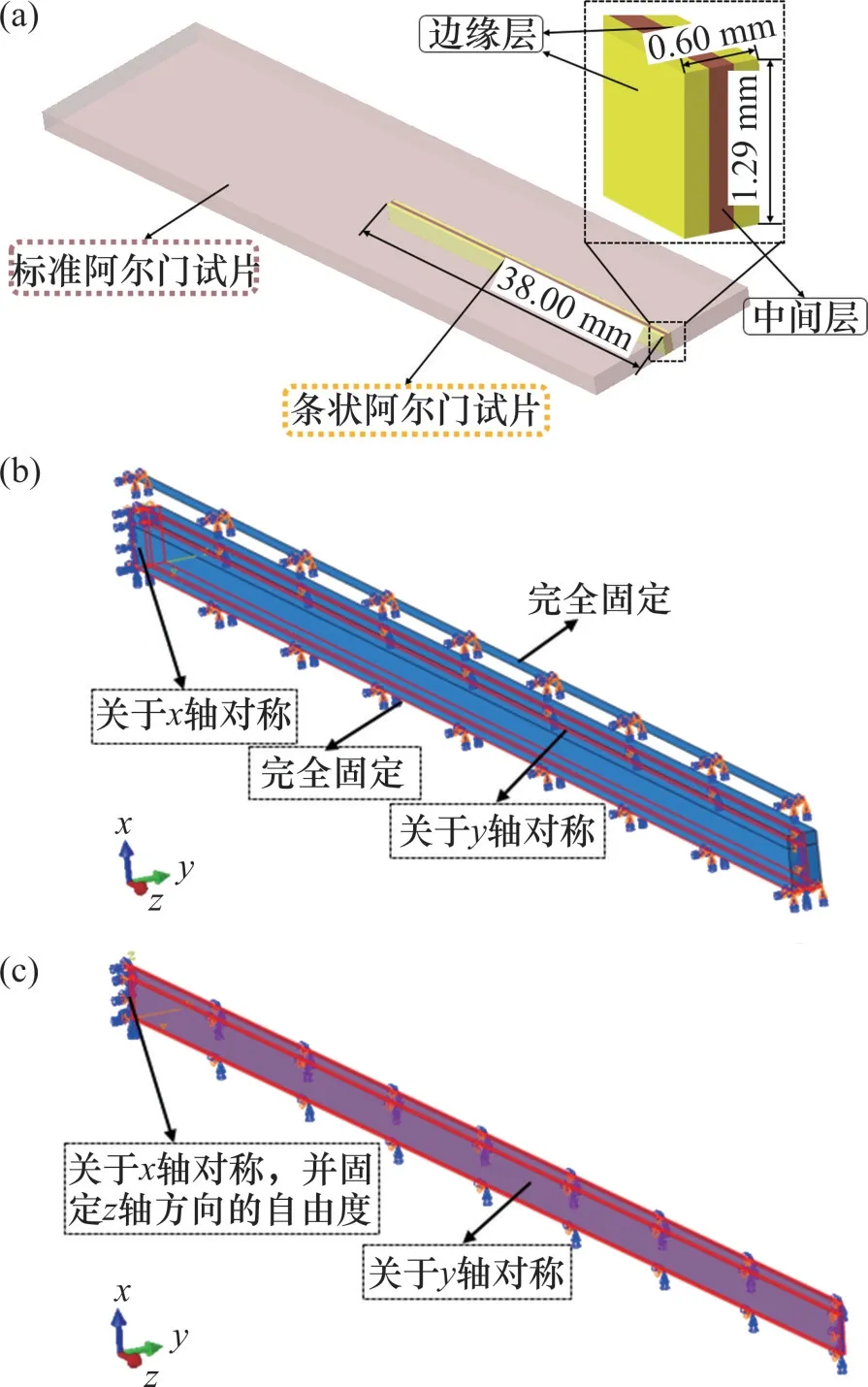

条状试片模型由条状靶材和粒子生成器组成。图6(a)所示为标准试片与条状试片的关系。从完整试片上截取长度为标准试片的1/2、宽度为0.7 mm的条带建立条状试片模型;将模型分为2个部分,其中,中间层宽度为0.1 mm,用于提取残余应力并计算喷丸强度;边缘层位于中间层的两侧,宽度为0.3 mm。条状试片模型中边缘层的设置可避免部分弹丸撞击到中间层边缘而引起过大的残余应力,影响计算喷丸强度的准确度。喷丸实验所采用的是A型标准阿尔门试片,因此,所建立的条状试片模型靶材长×宽×厚为38.00 mm×0.70 mm×1.29 mm。

图6 条状试片模型Fig.6 Standard test piece model

为实现计算精度和计算效率的匹配,条状试片模型仍然采用分层划分网格的方法。中间层为网格细密区,从中间层到边缘层网格尺寸逐渐增大,从表面到底部网格尺寸先增大后不变,模型最小网格边长为0.02 mm,网格类型均为C3D8R。如图6(b)所示,条状试片模型在长度和宽度方向上都施加对称边界条件,条状试片模型底面施加完全固定约束,使条状试片在喷丸过程中的受力状态与实际情况相符。

弹丸粒子流(PD3D)通过Abaqus软件的粒子生成器生成。喷丸过程中弹丸的最大个数、密度、粒度分布、质量流率等属性均可以通过粒子生成面(Inlet面)进行定义以适应不同的工况条件。弹丸与靶材之间的摩擦因数为0.3,忽略弹丸与弹丸之间的接触。Inlet面与靶材的距离为0.7 mm。Inlet面、条状试片和生成的弹丸流如图1(c)所示。条状试片模型的材料参数见表1。

1.2.2 喷丸强度的获取

喷丸模拟完成后,需要进行回弹模拟。另建立条状试片模型,该模型的几何尺寸和网格分布与喷丸过程模型中间层的完全一致。提取中间层的残余应力场,用预应力法将其映射到本模型上。在边界条件上,为模型施加与中间层模型一致的对称约束,并固定左侧端面的z轴自由度,底面不添加约束,条状试片模型回弹过程模拟所设置的边界条件如图6(c)所示。根据相关标准中测量喷丸强度的测量器具尺寸,结合图6所示的工业用标准试片和模拟用条状试片之间的关系,提取距离左侧端面15.9 mm处的位移分量U3,即为回弹量。根据不同的喷丸时间对应的回弹量绘制饱和弧高曲线,即可确定参数条件下的喷丸强度。

2 喷丸数值模拟仿真体系的实验验证

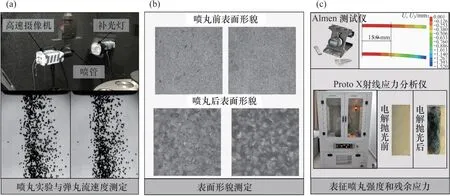

针对受喷工件的表面形貌、残余应力以及喷丸强度开展喷丸实验,将所得结果与数值模拟结果进行对比,以验证所建立的喷丸数值模拟仿真体系的精度。喷丸实验工艺参数见表2,喷丸实验验证过程如图7所示。

表2 喷丸实验工艺参数Table 2 Process parameters of shot peening experiment

图7 喷丸实验验证过程Fig.7 Verification processes by shot peening experiment

采用KX3500气动喷丸机对TC4试样进行喷丸,用放大镜观察法检测覆盖率,用A型阿尔门试片统计喷丸强度。在喷丸过程中,采用X213型高速摄像机拍摄弹丸流的运动状态,拍摄位置距离喷口约200 mm,并用设备配套软件自动计算弹丸速度。喷丸过程完成后,首先采用奥林巴斯OLS4500激光共聚焦显微镜测量TC4试样的表面粗糙度,再用Proto X射线应力分析仪进行残余应力表征。由于X射线穿透能力差,仅能测量材料表面的残余应力,因此,需要结合电解抛光去层方法,获取受喷工件不同层深对应的残余应力。

表3和表4所示分别为实验与模拟所得表面粗糙度和喷丸强度对比。在2组喷丸条件下,模拟得到的表面粗糙度均略高于实验值,模拟值与试验值相对误差分别为7.5%和7.4%。而模拟出的喷丸强度与实验结果的相对误差为6.7%和-9.6%,总体吻合较好。

表3 实验与模拟所得表面粗糙度对比Table 3 Comparison of surface roughness obtained by experiment and simulation

表4 实验与模拟所得喷丸强度对比Table 4 Comparison of shot peening intensity obtained by experiment and simulation

图8所示为实验和模拟所得残余应力沿深度的变化对比,可以看出,实验和模拟结果都显示出典型的“对勾形”残余应力分布状态,即残余压应力首先随着深度增加而增加,在次表层达到最大值,随后逐渐减小直至为零或转为残余拉应力。对比残余应力沿深度变化的实验和模拟结果,可以发现2组喷丸模拟计算的最大残余压应力深度与实验结果基本吻合,但模拟计算的表面压应力和最大压应力都比实验值高,模拟1和2的表面压应力分别比实验值高约140 MPa和100 MPa,最大残余压应力分别比实验值高260 MPa和180 MPa左右。这可能是因为模拟中引用的J-C本构参数与材料真实力学性能之间存在差异以及实验中切割和电解抛光过程影响了测试应力的精确度。

图8 实验和模拟所得残余应力沿深度的变化对比Fig.8 Comparison of residual stress along the depth of target obtained by experiment and simulation

3 影响喷丸效果的因素

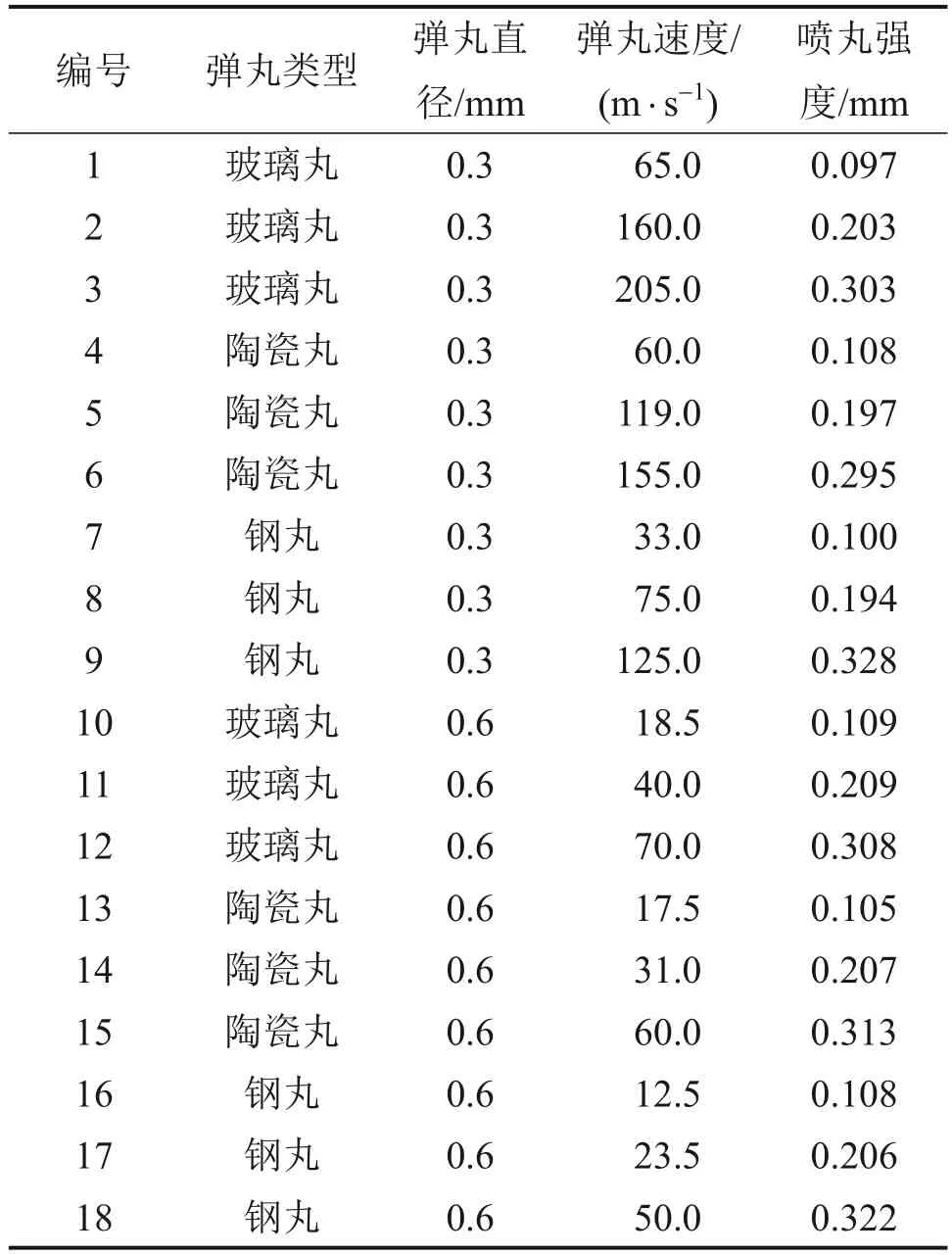

覆盖率和喷丸强度是喷丸工艺实现标准化的重要保障,然而,在实际的喷丸生产中,相同的覆盖率和喷丸强度可能对应不同的喷丸效果。为了探究影响喷丸效果的因素,采用不同的弹丸速度、材料和直径进行18组模拟实验,每组实验覆盖率均为100%,喷丸强度则分成0.1、0.2和0.3 mm这3种。实验设计方案如表5所示。

表5 喷丸模拟实验设计方案Table 5 Scheme of shot peening simulation

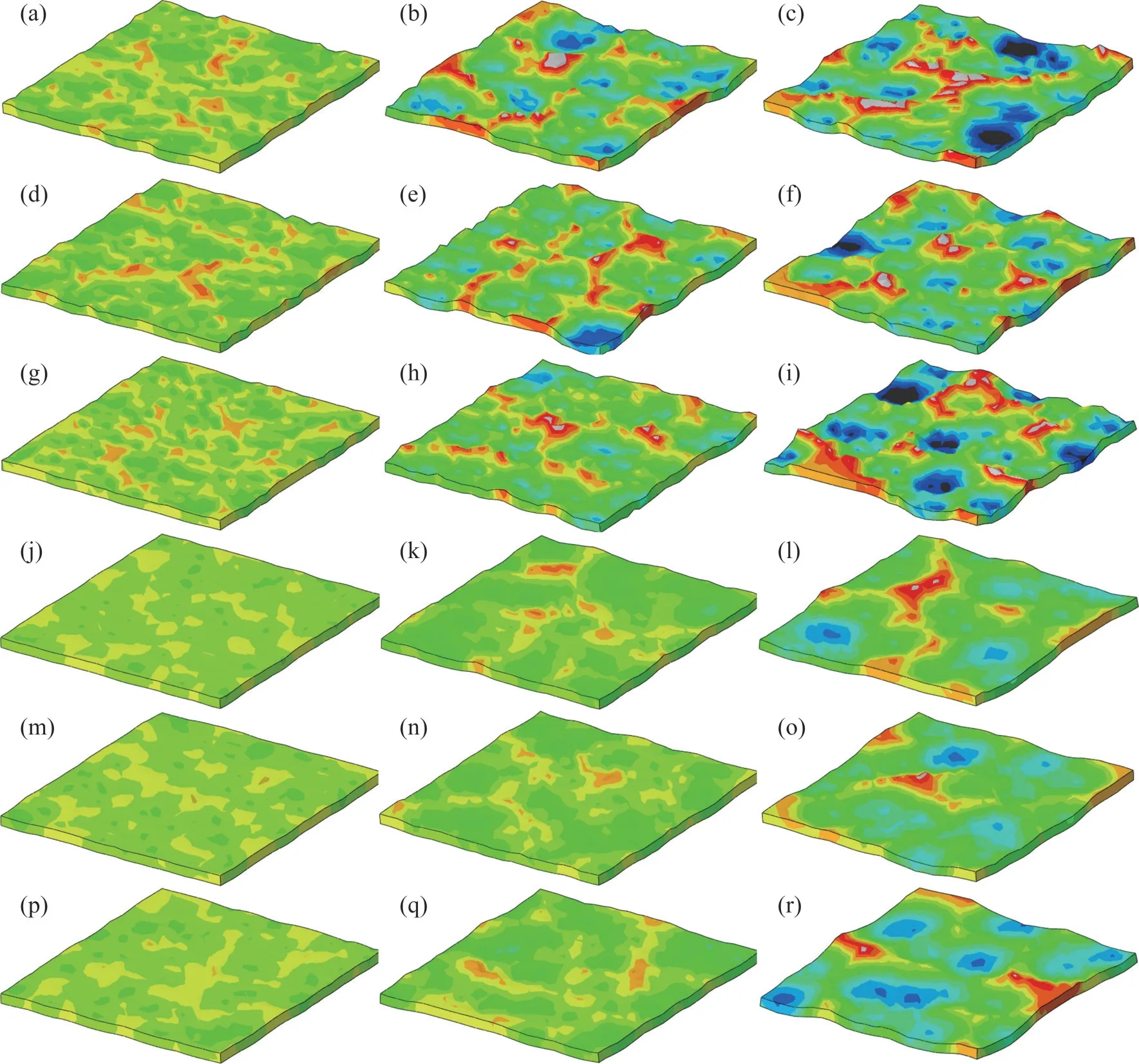

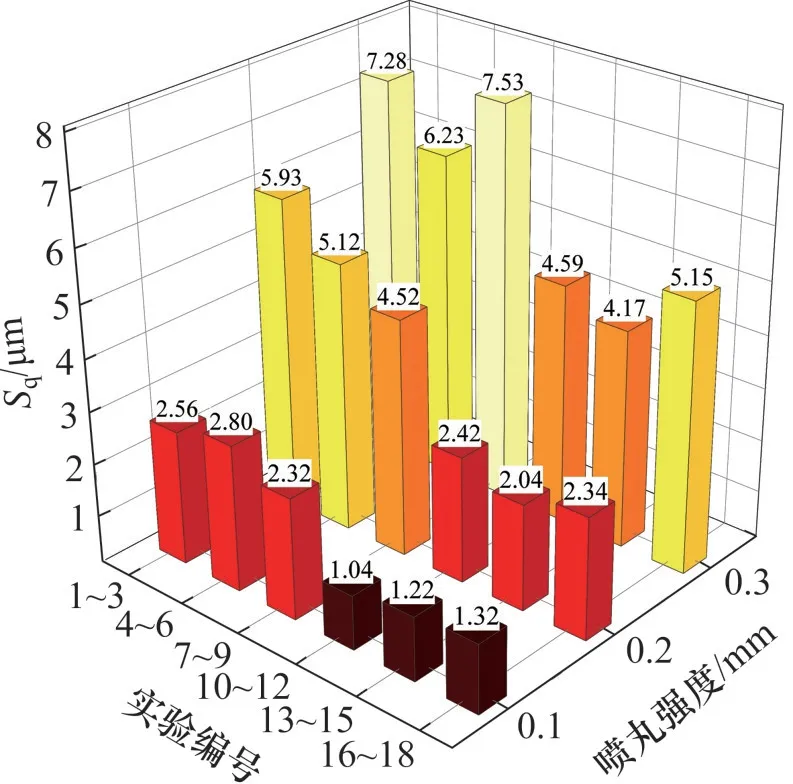

18组喷丸模拟完成后,对比不同条件下的残余应力和表面粗糙度。图9所示为喷丸后的表面形貌。在每种条件下,喷丸处理都会使试样原本平坦的表面变得粗糙。喷丸模拟后的表面粗糙度见图10。从图10可见:喷丸强度对粗糙度具有很大影响,喷丸强度的增加会使受喷试件的粗糙度显著增大。然而,在相同覆盖率和喷丸强度下,不同类型弹丸造成的表面形貌和粗糙度存在差异。总体来看,在相同的覆盖率和喷丸强度下,大尺寸弹丸喷丸后的表面粗糙度更小,而小尺寸弹丸喷丸后的表面粗糙度更大。这可能是因为在相同的覆盖率和喷丸强度条件下,大尺寸弹丸的个数和弹丸速度都更小,因此,其引起靶材表面的变形行为更少;而模拟结果中弹丸材质对表面粗糙度的影响较小。

图9 喷丸模拟后的表面形貌Fig.9 Surface topography after shot peening simulations

图10 喷丸模拟后的表面粗糙度Fig.10 Surface roughness after shot peening simulations

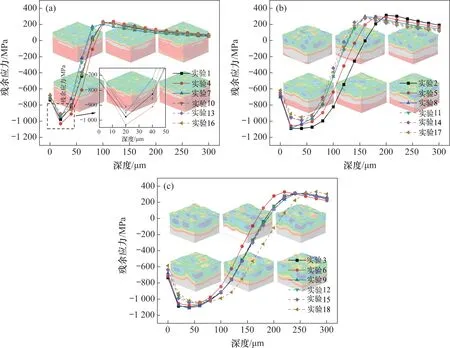

图11所示为不同喷丸强度对应的残余应力。由图11可见:随着喷丸强度的增加,最大残余压应力、最大残余压应力深度和残余压应力层对应的深度都有所增加,而表面残余压应力几乎不变。在相同喷丸强度下,不同的弹丸速度、直径下的残余应力分布大致相同,这种情况在喷丸强度较低(0.1 mm)时更加明显。但随着喷丸强度的增加,直径较大的弹丸获得的最大残余应力深度更大,但最大残余压应力略低,这与BHUVARAGHAN等[17]观察到的现象一致。当喷丸强度从0.1 mm增加到0.2 mm时,残余应力及其深度均大幅提升;而当喷丸强度从0.2 mm增加到0.3 mm时,残余应力基本不变。这意味着近表层的残余应力较易达到“饱和”状态,继续增大喷丸强度会使应力强化层厚度增大,提升应力强化效果,但也同时会导致表面粗糙化程度加剧,出现表面损伤等风险。

图11 不同喷丸强度对应的残余应力Fig.11 Residual stress corresponding to different shot peening intensity

整体上看,可根据弹丸速度和直径将18组模拟分为“小弹丸+高速度”和“大弹丸+低速度”2类。前者在喷丸过程中引起的表面粗糙化程度更高,后者获得的最大残余压应力深度更大。研究结果表明,相同的覆盖率和喷丸强度并不能保证喷丸效果完全一致,应考虑更多工艺参数如弹丸速度和直径等,这样才能精准控制喷丸成形效果。

4 结论

1) 基于Avrami方程和单弹丸模型建立了考虑喷丸覆盖率的多弹丸喷丸模型;对标准阿尔门试片的尺寸进行简化,建立了考虑喷丸强度的条状试片模型。

2) 开展了喷丸工艺实验,比较了实验与模拟得到的喷丸强度、表面粗糙度和残余应力分布,验证了所建立的喷丸数值模拟仿真体系的可行性。

3) 在相同覆盖率下,喷丸强度与靶材表面残余压应力场和表面粗糙度都呈正比关系。喷丸强度越高,靶材残余压应力场对应的深度越大,表面糙化现象越严重。

4) 在相同的覆盖率和喷丸强度下,弹丸尺寸越小,相应的弹丸速度越大,喷丸后靶材表面的糙化现象就越严重,但会获得较高的峰值残余压应力,即相同的执行参数并不能保证喷丸强化效果的一致性,为了精准控制喷丸效果,需要综合考虑喷丸执行参数和过程参数的影响。