微细粒浮选技术与装备研究进展及其发展趋势

2024-03-01肖遥韩海生孙伟彭建张碧兰

肖遥,韩海生,孙伟,彭建,张碧兰

(1.中南大学 资源加工与生物工程学院,湖南 长沙,410083;2.湖南柿竹园有色金属有限责任公司,湖南 郴州,423037)

我国是矿产资源大国,资源丰富[1]。自21世纪初以来,随着经济和技术的高速发展,我国资源消耗加剧,虽然资源总量较大,但富矿越来越缺乏[2],人们在对细颗粒特别是微细粒氧化矿物的回收和利用上遇到了很多困难,从而导致资源浪费较大[3],如我国的钨资源嵌布粒度小,回收难度大[4]。另一方面,节能降耗、提高资源利用率和建设绿色矿山越来越成为新时代矿山的发展目标[5],尾矿、废渣和可再生资源的综合利用越来越受到人们的关注,它们具有粒度小、氧化性高、入选矿物含泥量高等特点,这对微细颗粒浮选工艺提出了很高的要求。同时,从全球矿山企业统计的数据来看,磷酸盐矿物、含铜矿物、含钨矿物等大部分因为粒度小、难以回收而造成较大损失[6]。对微细粒矿物进行回收利用,无论是对缓解我国资源紧张的压力还是实现全球经济的可持续发展都意义重大。

本文对微细粒矿物分选的发展现状和技术瓶颈进行分析,对近年来微细粒浮选的新技术和新方法(主要是基于增加微细粒表观粒径强化微细粒浮选的方法和基于减小气泡直径强化微细粒浮选的方法)进行总结,并重点对微细粒浮选设备进行探讨,分析湍流动能耗散率和多尺度气泡对于浮选设备强化微细粒浮选效果的影响,旨在为微细粒矿物浮选新技术与新装备开发提供借鉴。

1 微细粒浮选效果不佳的原因

在矿物浮选过程中,矿物的粒度能够在很大程度上影响浮选指标[7]。研究表明,泡沫浮选的最佳粒度在5~75 μm范围内[8]。在实际浮选过程中,对粒度为15~150 μm的矿物颗粒能够得到较好的浮选效果[9-10]。TRAHAR[8]的研究结果表明锡石、黑钨矿、重晶石、萤石、石英等矿物的浮选粒度界限分别为3~20 μm、20~50 μm、10~30 μm、10~90 μm和9~50 μm。当粒度超出最佳范围时,不论是硫化矿浮选还是氧化矿浮选,其指标均明显降低。

1.1 微细粒浮选过程中颗粒与气泡作用特性

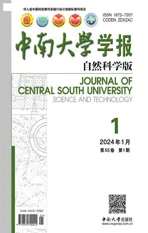

RALSTON等[11]利用多级串联的浮选机浮选不同粒级的铜矿,对比了各台浮选机内不同粒级铜矿的回收率,绘制了典型的按粒度浮选的曲线(见图1),并指出了粗颗粒矿物和微细粒矿物回收率下降的原因[11]。GAUDIN等[12]发现微细粒的浮选效果比常规粒度的矿物颗粒的浮选效果差的原因是颗粒与气泡的碰撞效率低,而粗颗粒在浮选过程中回收率下降的原因是脱落概率高,所以,这2种情况的矿物颗粒浮选需要满足不同的化学条件[12],深入了解颗粒与气泡的碰撞行为是提高微细粒浮选效果的关键。

图1 不同粒径的铜矿在多台浮选机中的累计回收率Fig.1 Cumulative recovery of copper ores with different particle sizes in multiple flotation machines

在流体力学中,常用量纲一Stokes数(St)来表示颗粒在流体与气泡相遇时所受到的惯性力和黏性力的权重。

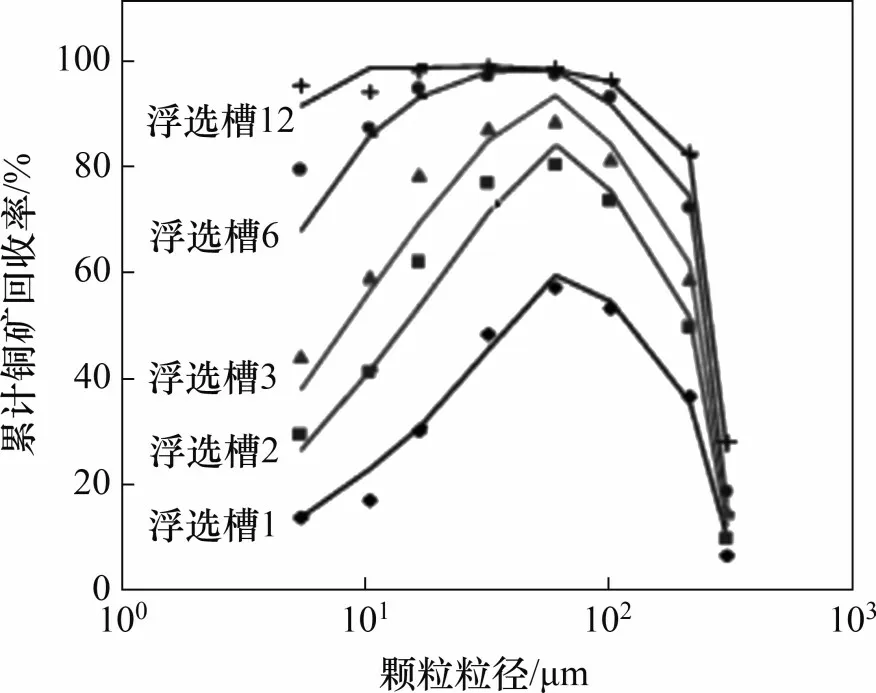

式中:RP为颗粒半径;vb为气泡的运动速度;ρP为颗粒密度;μ为流体的动力黏度;Rb为气泡半径。由于微细粒径具有体积小、质量小等特点,其St较小,表明微细粒径在遇到气泡时,惯性力难以克服流体的黏性力,此时,颗粒常跟随流体的流线在气泡周围产生绕流;而常规粒径的颗粒具有较大的惯性,能够克服黏性力脱离流线运动,这将增大颗粒与气泡碰撞的概率[13]。HASSANZADEH等[14]在粒径为0~100 µm、气泡直径为0~2 mm、粒子密度为0~10 g/cm3时,研究了颗粒与气泡相遇时存在的各类效应,得到了如图2所示的结果[14]。在实际的浮选条件下,浮选槽内的气泡直径与颗粒粒径相比较大,当颗粒与气泡直径接近时,通过湍流效应发生的碰撞通常难以在浮选中发生[15],因此,当颗粒St极小时,颗粒与气泡的碰撞将以拦截效应为主。HASSANZADEH等[14]发现拦截效应导致颗粒气泡碰撞的概率与因惯性效应和重力效应产生的碰撞概率相比较小,这也解释了以惯性效应和重力效应为主的粗颗粒与气泡碰撞概率更高的原因。

图2 颗粒-气泡碰撞过程区域划分Fig.2 Classification of particle bubble collision processes

1.2 微细粒浮选过程中存在的问题

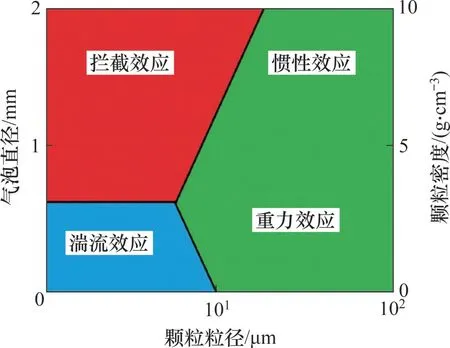

除了浮选过程中的流体力学因素之外,还有很多方面造成微细粒浮选效果不佳。从化学方面的因素来看,微细粒矿物由于体积小,其惯性小,同时,比表面积和表面能反而比常规的入选颗粒的更大,这使得微细粒的捕收剂消耗更大,且更容易受到表面性质的影响,使其表面更容易具有活性(例如容易被氧化)[12],影响浮选的选择性,容易造成脉石矿物和目的矿物的非选择性团聚;同时,微细粒矿物过小的体积也会造成微细粒更容易受到离子的影响,表面溶解度增大,对浮选环境产生不利的影响。FARROKHPAY等[16]分析了微细粒难以回收的物理和化学因素,所得结果如图3所示。

图3 微细粒浮选过程中的物理化学特征Fig.3 Physicochemical characteristic in fine particle flotation

从式(1)可以看出,增大颗粒的粒径或减小气泡的直径能够增大St,从而从根本上提高颗粒-气泡的碰撞效率。因此,研究者大多从增大颗粒表观粒径和减小气泡直径这2个方面入手。

2 微细粒浮选技术的应用

2.1 基于增大矿物颗粒表观粒径强化微细粒分选的浮选技术

选择性絮凝浮选技术是通过在矿浆中添加高分子絮凝剂,将矿物颗粒选择性地团聚成较大的絮团,然后通过浮选技术回收微细粒的一种方法[6],通常需要使用分散剂、调整剂、高分子絮凝剂和常规浮选药剂等来完成整个浮选过程。

剪切絮凝浮选技术是在浮选作业之前,通过在矿浆和捕收剂的混合流体中采用高强度搅拌,使微细粒形成絮团从而增加颗粒表观粒径的一种浮选技术。高强度的搅拌使能量在矿浆中传递到更小的湍流涡中,能够增强捕收剂和矿物颗粒的混合作用,而捕收剂在矿物表面产生的疏水键合力能够使矿物颗粒团聚[1]。

油团聚浮选技术是通过在矿浆中添加中性油,中性油被分散成疏水性的油滴,疏水的目的颗粒通过油滴桥连接起来形成油团,从而增大表观粒径,之后通过浮选得到目标产物的一种技术[17]。

载体浮选技术被认为是一种很好的回收微细粒的一种技术[18]。邱冠周等[19]研究了赤铁矿载体浮选的机理,将粒度为20~30 μm的赤铁矿作为载体,浮选粒度在0~5 μm的微细粒赤铁矿,与常规浮选相比,回收率明显提高。

2.2 基于减小气泡直径强化微细粒分选的浮选技术

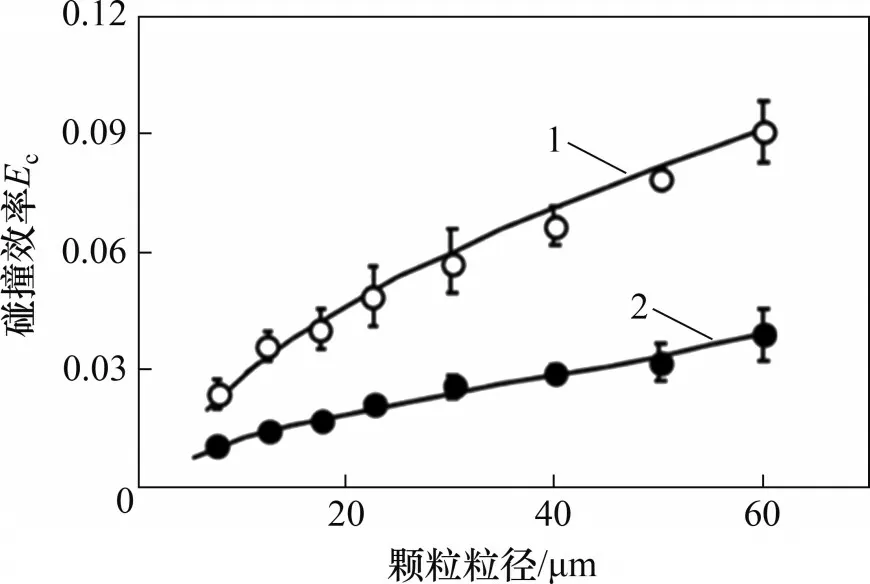

细颗粒的可浮性差通常归因于浮选过程中颗粒与气泡的碰撞效率低,常用Ec来表示颗粒与气泡的碰撞效率。Ec受到很多因素的影响,但颗粒粒径与气泡的直径之比会显著影响Ec[20-21]。除了增大颗粒的表观粒径以外,减小气泡直径可强化微细粒的浮选效果[22-24]。DAI等[22]对完全疏水的石英颗粒采用不同直径气泡进行浮选研究,考察了不同粒径的石英颗粒与不同直径的气泡之间的碰撞效率Ec,结果如图4所示。

图4 不同粒径的石英颗粒与不同直径气泡之间的碰撞效率Fig.4 Collision efficiency between quartz particles with different sizes and bubbles with different sizes

从图4可见:对于同一直径的石英颗粒,直径更小的气泡与石英颗粒的碰撞效率更高。产生微气泡的方式有很多种,包括溶气法、空化法和电解法等。

3 湍流作用下的微细粒矿化和微细粒浮选装备研究进展

3.1 湍流作用下的微细粒矿化

研究表明,浮选是一个与颗粒和气泡数量有关的过程[25-28]。颗粒被气泡捕获的过程中涉及的微观过程的动力学方程由给定体积内颗粒数量的去除率描述,如下式所示:

式中:Np和Nb分别为颗粒和气泡单位体积内的数量;Pc、Pa和Ps分别为颗粒与气泡的碰撞概率、黏附概率和稳定概率;z为颗粒和气泡的碰撞核心数量。设Zpb为湍流场中颗粒与气泡的碰撞率,则有

KOH等[26-28]在惯性效应明显时给出了Zpb的具体表达式,但要求颗粒和气泡的直径均大于临界直径。NGUYEN等[29]研究了在湍流环境下颗粒与气泡的微观相互作用行为,并总结了湍流对浮选中颗粒与气泡相互作用的研究进展,指出微观湍流对浮选的影响还处在定性研究阶段,需尽快开展定量研究[30]。在低湍流耗散情况下,KOH等[26]给出的Zpb表达式如下:

式中:dp为颗粒的直径;db为气泡的直径;ε为湍流动能耗散率;v为流体的运动黏度。可以通过浮选过程中颗粒被气泡捕获的概率P来间接反映浮选速率。P的定义式为

一般地,人们习惯用脱附概率Pd来代替Ps,则式(5)可以写成

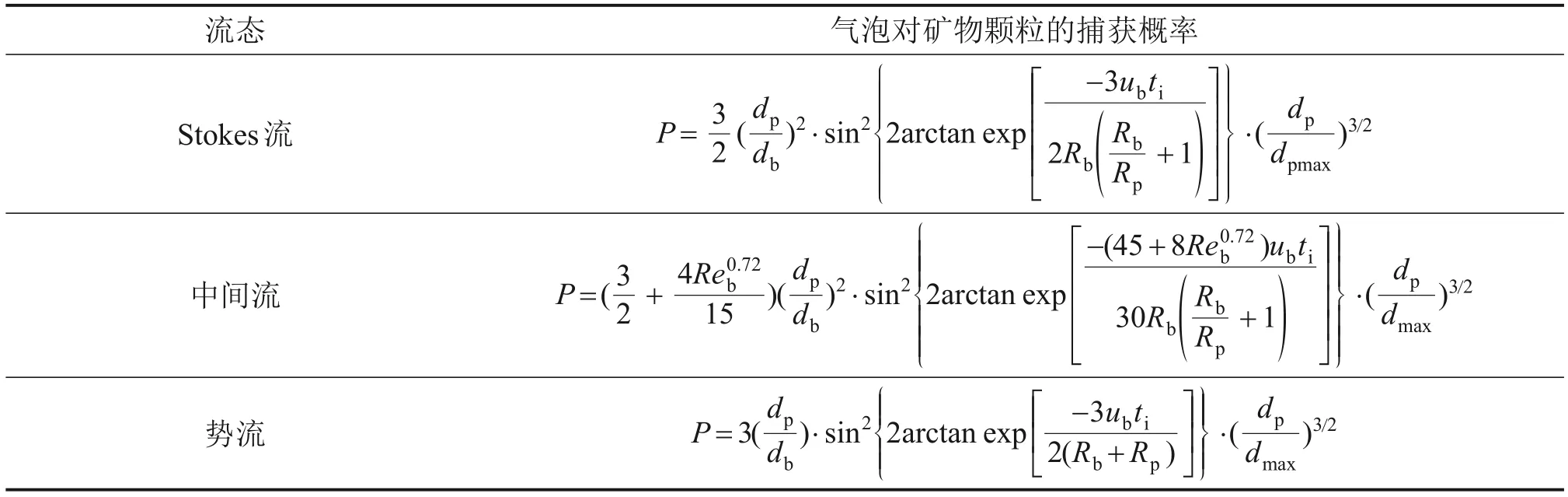

实际上,描述颗粒-气泡相互作用的数值模型的主要假设有很多种,每种模型都有其适用范围和缺点。HASSANZADEH等[14]对各种模型的适用范围和缺点进行了总结。YOON等[31]假定碰撞在气泡的整个上半表面上均匀分布,并忽略粒子的惯性效应后建立了碰撞概率和黏附概率模型。并对脱附概率模型进行了研究,上述模型在理论分析和实际研究中均被证实具有指导作用[25-28,32]。曹亦俊等[32]对上述各类模型进行了总结,得出不同流态下矿粒的捕获概率公式,如表1所示。表1中:ub为气泡的速度;dpmax=2Rpmax,为发生碰撞时颗粒的最大直径;

表1 不同湍流条件下气泡对矿物颗粒的捕获概率Table 1 Trapping probability of mineral particles by bubbles under different turbulent conditions

式中:rsg为颗粒和气泡的中心距离;g为重力加速度;θ为接触角;Reb为气泡雷诺数;ti为诱导时间;ρp为颗粒密度;ρf为水密度;Rp、Rb分别为颗粒半径和气泡半径。

在接触角θ=80°、气泡密度ρb=1.29 kg/m3、颗粒密度ρp=1 500 kg/m3、水密度ρf=1 000 kg/m3、表面张力σ=0.062 N/m的条件下,曹亦俊等[32]根据表1进行计算,发现对于微细粒,高度湍流能够有效地增加气泡对矿物颗粒的捕获概率。

强化微细粒浮选的有效流体动力学方法是增加流体的湍流动能耗散率,这就要求矿化时湍流动能耗散率能更高,同时,要使分离过程不受到剧烈的矿化过程影响。浮选设备只有满足高湍流耗散率和静态的分选环境才能最大化地强化微细粒的浮选效果。

3.2 微细粒浮选装备的研究进展

3.2.1 以CPT浮选柱为代表的常规浮选柱

CPT浮选柱由加拿大CPT公司发明。该浮选柱采用逆流矿化原理使矿物得到分离和回收,是最典型的常规浮选柱之一。CPT浮选柱的结构示意图如图5所示[33]。浮选柱从中上部给矿,在给矿管后端布置矿浆分散器,保证矿浆能在柱体内均匀分布。在靠近尾矿口的下部布置Slamjet气体分散器,气泡从下往上运动,与矿浆运动方向相反,从而实现逆流矿化。Slamjet气体分散器能够将气泡分散成微气泡,对微细粒的浮选有一定的强化效果。

图5 CPT浮选柱结构示意图[33]Fig.5 Schematic diagram of CPT flotation column structure[33]

以CPT浮选柱为代表的常规浮选柱内最为核心的部件是位于浮选柱底部的发泡装置。对浮选柱而言,根据发泡方式和安装方式不同,可以将发泡器分为内部发泡器和外部发泡器[34-39]。

3.2.2 充填介质浮选柱

充填介质浮选柱相比于常规的浮选柱有相同点也有许多不同点。相同点是矿浆和气泡的运动方向均是逆向运动,即“逆流矿化”,并且同样是在静态的流场环境下进行分选;不同点在于充填介质浮选柱内部沿轴向有充填介质[40-44]。充填介质浮选柱结构示意图如图6所示[43]。

图6 充填介质浮选柱结构示意图[43]Fig.6 Schematic diagram of filling medium flotation column structure[43]

充填介质浮选柱内的充填介质主要是针对常规浮选柱存在的问题而设计的。大型浮选柱存在下列2个使浮选指标降低的问题:一是浮选柱内沿轴向矿物颗粒混合严重,矿浆在大型浮选柱高径比较小的情况下往往难以形成柱塞流;二是泡沫兼并的问题,浮选柱内的气泡在上升过程中直径增大,导致矿物颗粒负载量减小,同时,脉石矿物的夹带将更加严重;此外,大的泡沫容易干扰泡沫层的稳定性[45]。

充填介质浮选柱内的充填介质一般包括填料和筛板。翟爱峰等[41,46]对比了2种充填介质的性能,所得结果如表2所示。

表2 填料充填与筛板充填的性能比较[41,46]Table 2 Performance comparison between filler filling and sieve plate filling[41,46]

填料充填通过圆筒型的隔板将浮选柱体分隔成轴向狭窄的空间,使矿浆和气泡在每个狭窄的单元体内形成柱塞流,明显改善了气泡在浮选柱中的径向分布,有效防止了空塔型浮选柱气泡合并严重返混、剧烈、不稳定等操作故障,提高了浮选柱的运行稳定性,但工业应用结果表明,填料填充效率高,成本也高,安装维护工作量大[41]。

筛板充填中的筛板由简单的穿孔板组成,这些板上的孔可以起到打破垂直混合流的效果。在浮选柱内填充筛板可以防止矿浆沿柱轴方向快速流出并形成近似的栓塞流,从而改善分选效果。T·C.埃塞尔等[45]指出,用填充筛板能提高浮选柱指标,防止矿浆轴向混合,减少泡沫破裂“翻花”现象或防止大气泡的形成。充填筛板可提高浮选柱指标的稳定性,并消除诸如随柱体高度增大而迅速形成的不正常的大气泡和紊流现象。

刘炯天等[47]针对上述2种充填方式进一步提出了混合充填式浮选柱。该种充填形式结合了2种充填方式的优点,进一步减小了紊流和返混的现象并增强了矿化泡沫的稳定性,从而提高了总体的分选效率。

相比于常规的浮选柱,充填介质浮选柱能提高对微细粒浮选的效果,但充填介质浮选柱并没有克服微细粒浮选过程中浮选时间过长的问题,这也导致浮选柱的柱体高度相比于传统浮选柱的柱体高度并没有降低,没有克服实际生产中因柱体过高导致的操作不便问题。

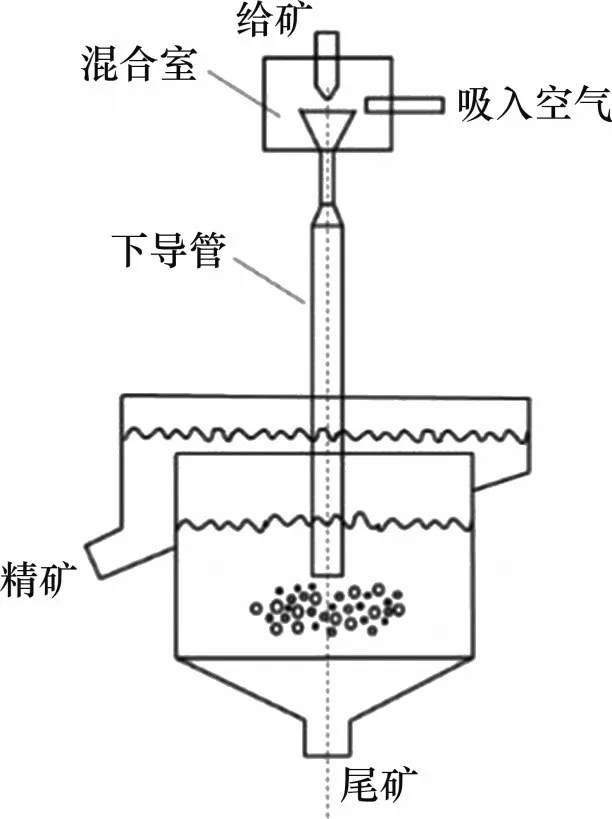

3.2.3 Jameson浮选柱

JAMESON[48]研制的Jameson浮选柱备受青睐,其独特的矿化方式和较小的柱高克服了当时浮选柱柱体过高所产生的问题。Jameson浮选柱在澳大利亚应用非常广泛,许多研究者基于Jameson浮选柱进行了大量研究[49-54]。Jameson浮选柱结构示意图如图7所示[55]。

图7 Jameson浮选柱结构示意图[55]Fig.7 Schematic diagram of Jameson flotation column structure[55]

HARBORT等[49]的研究表明,Jameson浮选柱与其他浮选设备有较大区别,基于机械浮选槽、常规浮选柱和非常规浮选柱、气动浮选装置等设备的假设不一定能够用在Jameson浮选柱上。HARBORT等[49]对比了Jameson浮选柱和国外常见的浮选设备的一些基本参数,如表3所示。

表3 Jameson浮选柱与其他浮选柱参数对比Table 3 Comparison of parameters between Jameson flotation column and other flotation columns

根据浮选槽的“经典”基本参数如槽停留时间和表观空气速度来评判Jameson浮选柱可以发现,Jameson浮选柱不容易与浮选柱或机械浮选槽组合。Jameson浮选柱的特征与气动浮选槽的特征最接近,如空气喷射式水力旋流器与离心式浮选机都具有槽停留时间小、浓缩物产率和剪切速率高等特点,同时可以产生直径非常小的气泡。

TASDEMIR等[51]基于操作参数和颗粒直径对Jameson浮选柱性能的影响进行了研究,发现改变精矿流速、降液管浸入深度、降液管内的射流长度、射流速度和液体含率对不同粒径颗粒的回收率有很大影响。粒度增加、精矿流速增加和浸入深度减少,导致回收率增加。射流长度、射流速度和含水率的增加导致细颗粒的回收率提高,而中/粗颗粒的回收率降低。ZHU等[54]的研究表明,降液管内液体和气体的表观流速会对降液管产生的气泡直径有影响,液体表观流速增加会使气泡的直径减小,而气体的表观流速增加反而会使气泡的直径增大。

Jameson浮选柱没有采用传统浮选柱的逆流矿化方式,采取完全的管流矿化方式将矿浆从直径较小的给矿管给入,在管流空化引起较高湍流动能耗散率的同时,又将矿化和分离2个过程分隔,因此,能够大大降低柱体的高度,提升微细粒的浮选效果。然而,Jameson浮选柱也有一些缺点,如矿化后完全的静态分选导致矿浆容易短路,加上没有布置中矿循环,Jameson浮选柱往往会导致尾矿品位高,需要反复再选才能得到较低的尾矿品位[56]。

3.2.4 旋流-静态微泡浮选柱

旋流-静态微泡浮选柱又称FCSMC浮选柱[57],将旋流分级、管流矿化和柱浮选结合起来,在钼矿、钨矿、金矿、石墨等矿物的浮选上都得到了广泛应用[57-64]。旋流-静态微泡浮选柱的结构示意图如图8所示[65]。

图8 旋流-静态微泡浮选柱结构示意图[65]Fig.8 Schematic diagram of cyclone static microbubble flotation column structure[65]

旋流-静态微泡浮选柱的旋流段提供了离心力场,这对浮选速率有一定影响。速度对浮选速率γ的影响可以通过Sutherland方程给出[57]:

式中:Rb为气泡半径;Rp为矿粒粒度半径;v为颗粒和气泡的相对速度;N为气泡的数量;ti为浮选诱导时间;β为碰撞和附着效率的比值。在离心力场中沿径向方向,气泡向中心运动,气泡运动速度为vb=ω2rR2b/(9μ),矿粒向器壁运动,颗粒运动速度为vp=d2∆ρω2r/(18μ),颗粒和气泡相向运动,可以得到v=ω2r(d2∆ρ+2R2b)/(18μ)(其中,ω为矿粒及流体旋转角速度,r为旋转半径,μ为矿浆黏度)。诱导时间ti由下式给出:

离心力场会产生旋转角速度ω,且气泡与颗粒的相对运动速度随着ω增大而增大,从而使浮选速率提高;同时,浮选速度常数k与气泡直径成反比。旋流段的离心加微泡的设计能够显著提高浮选速率,离心力场的强度和气泡的直径随着循环量的增大而分别增大和减小。

旋流-静态微泡浮选柱虽具有旋流段高效分级、浮选的效果,柱选段仍然采用静态分选的模式,这一结构设计对微细粒的回收是有利的。张颖等[66]对实验室规模的旋流-静态微泡浮选柱进行了流体力学模拟,得到浮选柱内部湍流强度和轴向速度分布,发现浮选柱内部流体在远离旋流段一定高度后,湍流强度和轴向速度均取得稳定的较小值,实现了柱选段的静态分选。

旋流-静态微泡浮选柱采用管流矿化和逆流矿化相结合的方式,利用管流给入的循环矿浆和柱体下部的椎体结构实现旋流分级,在分级过程中不断将矿化效果较差的矿物颗粒再次矿化并重新浮选,旋流分级后将难以矿化或无法矿化的矿浆作为尾矿排出。旋流-静态微泡浮选柱的管流矿化使颗粒-气泡高效混合,分级后的中矿循环能够给矿化较差颗粒二次矿化的机会;旋流段的离心力场在分级的同时也提高了浮选速率,柱选段的静态分选对微细粒的浮选有着较好的效果。在浮选柱内填充介质,可以进一步提高浮选柱内部气体的分散效果,削弱径向混合和轴向反混,增强静态分选效果。

3.2.5 离心浮选设备

为克服微细粒惯性小从而难以与气泡碰撞的不足,增大离心力是一种可取的方法。国内外研究者研制了多种离心浮选设备[67],主要分为槽体离心和流体离心2种方式。槽体离心的浮选设备的结构示意图如图9所示[68]。设备通过皮带连接浮选槽体,带动槽体高速旋转运动以增强微细粒受到的离心力,空气和矿浆往往以相对垂直的方向给入并发生碰撞,矿化之后得到尾矿和泡沫产品。

图9 槽体离心式离心浮选机结构示意图[68]Fig.9 Schematic diagram of tank centrifugal flotation machine structure[68]

流体离心的浮选设备则以浮选旋流器为代表,浮选旋流器是在常规的水力旋流器中引入气泡,矿浆以切线方向给入浮选旋流器,而气泡形成于器璧内表面或和矿浆一起给入。浮选旋流器的结构示意图如图10所示[68]。

图10 浮选旋流器结构示意图[68]Fig.10 Schematic diagram of flotation cyclone structure[68]

离心浮选设备被认为是有效的浮选设备之一[67],离心力场克服了微细粒因惯性力不足导致的颗粒-气泡碰撞效率低的问题;同时,在离心过程中,矿浆与气泡之间发生强剪切不仅有利于颗粒和气泡碰撞,同时可以明显减少脉石矿物的夹带现象;此外,离心浮选还能大幅度减小微细粒的浮选时间,提高浮选分离的效率。但离心浮选的缺点也很明显:一是离心过程中内部流场难以控制;二是离心浮选往往需要保证分级方向和浮选的方向一致,否则会明显影响分选效果。

4 结论

1) 随着资源的不断开发利用,对粒度小、品位低、氧化性和含泥量高的矿产资源进行开发利用已成为发展趋势,绿色节能降耗、提高资源利用率和绿色矿山的建设越来越成为新时代矿山的发展目标,尾矿、废渣和可再生资源的综合利用也越来越受到人们的关注,因此,必须对微细粒进行浮选。

2) 基于增加微细粒表观粒径强化微细粒浮选的方法和基于减小气泡直径强化微细粒浮选的方法均具有广阔的应用前景。絮凝浮选和载体浮选等被成功应用,但采用这些方法时,需对不同矿物的絮凝剂或载体等的选择和用量、前后端处理的手段进行进一步研究,并需要减少成本。在微泡浮选过程中,如何高效地产生微气泡仍是研究热点,同时,应解决因采用微泡浮选而造成的细颗粒夹带和浮选速度慢等问题。

3) 需对微细粒浮选装备进行研发。对矿化效率更高的设备的研究依然是微细粒浮选装备研究的热点。未来对微细粒浮选装备的研究将继续围绕如何提高颗粒-气泡的碰撞效率和形成分离段的静态流场环境来进行。采用高效矿化和微纳米气泡、使矿化-分离分开进行、在分离段布置削弱湍流的介质等都是提高微细粒浮选效果的手段。