落地扇风叶参数化气动优化设计研究

2024-02-29雷国茂陈飞帆许志华

雷国茂,陈飞帆,许志华,李 田

(1.广东美的生活电器制造有限公司,广东 佛山 528000;2.西南交通大学牵引动力国家重点实验室,四川 成都 610031 )

1 背景

随着人们生活水平的不断提高,消费者对风扇气动性能要求越来越高,针对不同的使用场景,消费者关注风扇的性能往往不同,如能效、风量等。风扇的气动性能主要由风叶决定,国内外学者对风叶的设计和优化进行了大量的研究,采用的方法主要是优选方法和直接优化方法。优选方法中如DOE实验设计,设计出各种方案的风叶,然后通过风洞试验或数值模拟方法对各个方案气动性能进行比较,选出最优风叶,该方法对设计者的工程经验要求较高,且设计周期长。为克服优选方法的不足,近几年直接优化方法被用于风叶的优化设计当中。直接优化是指通过数学方法在一定范围内对设计变量进行自动寻优设计,该方法广泛用于机翼、风力发电机叶片、列车头型的优化设计[1-4]。文献[5]采用遗传算法对风叶的气动性能进行优化。文献[6]将数值最优化方法与叶轮机械问题流场计算相结合,实现对风扇压气机叶片的优化设计。文献[7]利用优化设计程序,使用遗传算法进行寻优,针对特定风场设计截面最佳弦长和扭角。文献[8-9]基于改进的NSGA-Ⅱ算法对风力机叶片进行优化设计。文献[10]使用“统一目标函数”法将多个设计目标函数通过加权统一为一个目标函数对风力机叶片进行优化设计。

本研究根据风叶的特征参数选取优化设计变量,对风叶进行参数化建模,然后对风叶进行网格自动划分和自动数值模拟计算,采用粒子群优化算法,根据数值模拟计算结果对优化设计变量的取值进行优化迭代,实现风叶优化参数的自动寻优。采用该优化设计方法对风叶的进行自动优化计算,具有人为干涉少,优化目标可控等优势。

2 风叶参数化设计

选取叶片弯度、翼型安装角、翼型弦长,叶片积叠线弯、掠参数为设计变量,对风叶进行参数化建模,具体如下:

以叶片上缘与圆盘的接触点A为基准,将叶片旋转一定角度a,a的取值在(-15°,6°)范围内,对应弧度为(-0.2617,0.1047),其中a=0表示原始位置,可以得到翼型安装角参数化模型,如图1所示。

图1 翼型安装角参数化模型Fig.1 The Parametric Model of Airfoil Installation Angle

以叶片原始翼型弦长为基准,将叶片的弦长缩放一定比例Cb,Cb的取值在(0.8,1.15)范围内,其中Cb=1表示原始位置,可以得到翼型弦长参数化模型,如图2所示。

图2 翼型弦长参数化模型Fig.2 The Parametric Model of Airfoil Chord Length

以叶片原始基元级的上下型面为基准,将3、4、5、6、7、8号基元级的上下型面的弯度缩放一定比例W,W的取值在(0.6,1.5)范围内,其中W=1表示原始弯度,可以得到翼型弯度参数化模型,如图3所示。

图3 翼型弯度参数化模型Fig.3 The Parametric Model of Airfoil Chord Length

将各基元级沿轴的方向倾斜一定距离。SC1的变化范围为(-5mm,5mm),可以得到不同积叠线掠度参数化模型,如图4所示。各基元级分配的变化系数为[0.4,0.5,0.6,0.7,0.8,0.9,0.9,0.95],叶缘的变化与第8的基元级保持一致。

图4 不同积叠线掠度参数化模型Fig.4 The Parameterized Model of Different Stacking Line Sweep

将各基元级沿轴旋转方向倾斜一定距离,可以得到不同积叠线弯度参数化模型,如图5 所示。SC2 的变化范围为(-5mm,5mm),各基元级分配的变化系数为[0.2,0.5,0.9,0.9],叶缘的变化与第8的基元级保持一致。

图5 不同积叠线弯度参数化模型Fig.5 The Parametric Model of Airfoil Camber

3 风叶自动优化

3.1 控制方程

扇叶直径和转速分别为350mm和700RPM,对应的马赫数小于0.3,空气密度变化对流场的影响可以忽略不计。因此,采用三维不可压缩的雷诺平均方程对风叶周围流场进行数值计算。流场计算控制方程的通用形式如下[11]:

式中:ρ—空气密度;u—速度矢量;φ—流场通量;Γ—扩散系数;S—源项。

3.2 计算方法验证

按照《GBT-13380-2007 交流电风扇和调速器》标准建立的计算区域,如图6所示。

图6 风量实验室仿真计算区域Fig.6 The Fluid Simulation Calculation Area of Air Volume Laboratory

对建立的模型进行网格划分,共设置两个加密区,计算区域网格,如图7所示。

图7 计算区域网格Fig.7 The Mesh of Computing Area

采用4套网格对风叶进行网格划分,进行网格独立性检验。各尺寸网格计算误差在8%以内,综合考虑计算效率和精度,最终选取4mm作为风叶面网格尺寸,如表1所示。

表1 四套网格的计算结果Tab.1 Calculation Results of Four Sets of Meshs

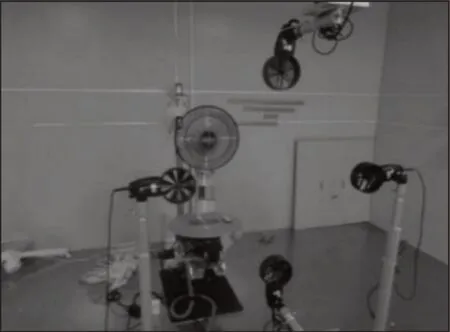

采用不同的湍流模型对风叶进行流体仿真,可得到,如表2所示。并在风量实验室中进行风量测试,如图8所示。

表2 不同湍流模型的计算结果Tab.2 Calculation Results of Different Turbulence Models

图8 风扇风量测试实验室Fig.8 The Air Volume Test Laboratory of Fan

将仿真结果与实验结果进行对比发现:采用Realizable k-ε收敛效果最好,且与实验风量测试结果49m3/min误差最小,误差在7.14%左右。

由于实验中存在测量仪器干扰流场等因素,仿真计算结果比测试结果略小。

3.3 优化计算

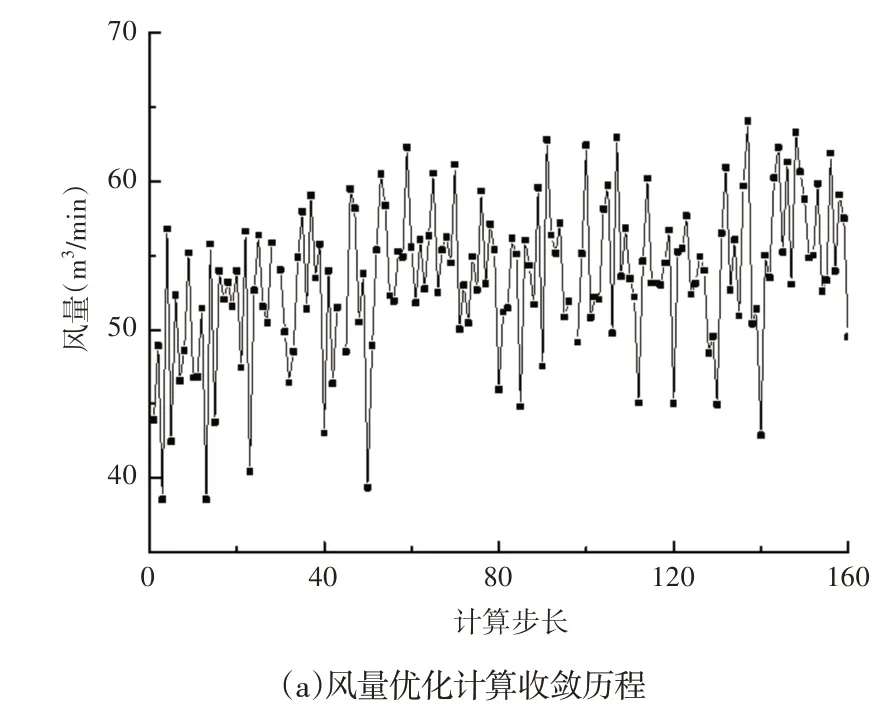

利用粒子群优化算法在设计空间内对风扇的风量和扭矩进行单目标自动优化计算,共5个设计变量,粒子数为10,迭代代数为16,完成风量和扭矩的单目标优化,需要分别进行160次的新风叶空气动力学迭代计算。

单目标自动优化过程中优化目标随进化代数的收敛曲线,如图9所示。

图9 优化目标收敛曲线Fig.9 Convergence Curves of the Optimization Objectives

可以看出,通过优化迭代计算,自动优化迭代最后,目标函数逐步趋于稳定,且优化后的风量、扭矩较原始模型都有所改善。

3.4 化前后风扇气动性能对比

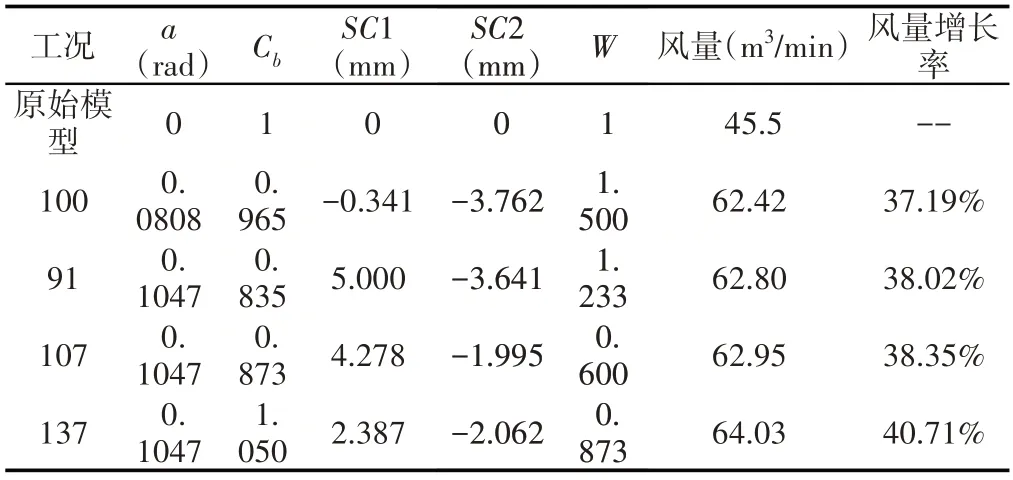

以风量最大为目标,在优化结果中选取效果最好的4 个模型,各模型对应的优化设计变量及风量值,如表3所示。由表3可知,原始模型风量为45.5m3/min,优化后风量最大为64.03m3/min,风量提升40.71%。

表3 原始风叶与优化风叶片风量与设计变量Tab.3 Air Volume and Design Variables of the Original Blade and the Optimized Blade

以扭矩最小为目标,对风叶进行单目标自动优化,在优化结果中选取优化结果最好的4个模型,各模型对应的优化设计变量及扭矩值,如表4所示。原始模型扭矩为0.106N·m,优化后扭矩最小为0.0642N·m,扭矩最大降低39.40%。

表4 优化前后扭矩与设计变量Tab.4 Torques and Design Variables of the Original Blade and the Optimized Blade

3.5 实验验证

将最优模型3D打样,如图10所示。进行手板测试:最优风量模型风量为65m3/min,提高32.65%;最优扭矩模型,功率为13W,扭矩为177N·m,原始模型功率为18W,扭矩为245N·mm,降低27.77%,进而验证了优化效果。

图10 3D打样的最优模型Fig.10 3D Prototype of the Optimal Models

3.6 优化目标与设计变量的相关性及权重分析

优化目标与优化设计变量之间的相关性图,如图11所示。

图11 优化目标与设计变量之间的相关性Fig.11 Correlations Between Optimization Objectives and Design Variables

由图11可知:(1)安装角对风量、扭矩的影响都是最大的,相关性值分别0.7和0.82,风量、扭矩与安装角变化量a呈正相关,即在一定范围内,翼型安装角越大,风扇的风量、扭矩越大;(2)风量与翼型弦长、叶片弯度和叶片积叠线掠度都呈正相关,相关性系数分别为0.29、0.17、0.23,即在一定范围内,叶片的弦长越长、弯度越大、叶片积叠线掠度越大,风扇的风量越大;(3)风量与叶片积叠线弯度呈负相关,相关性系数为-0.29,即叶片积叠线弯度越小,风扇的风量越大;(4)扭矩与翼型弦长和叶片弯度呈正相关,相关性系数分别约为0.58、0.45,在一定范围内,叶片的弦长越长、弯度越大,风扇的扭矩越大;(5)扭矩与叶片积叠线掠度呈负相关,在一定范围内,叶片积叠线掠度越小,风扇的扭矩越大;(6)扭矩与叶片积叠线弯度呈正相关,但是整体而言扭矩受叶片积叠线弯度的影响较小,在一定范围内,叶片积叠线弯度越大,风扇的扭矩越大。

分别取风量、扭矩相关性最大的两个设计变量进行响应面分析。图12(a)、图12(b)分别为风量、扭矩与安装角和弦长的三维响应面。由图12(a)、图12(b)可以看出,总体上,风量随着安装角和弦长的增大而增大;扭矩随着安装角和弦长的增大而增大,这与相关性分析中的结论一致。

4 结论

(1)对风量影响最大的是翼型安装角变化量,为正相关关系,其相关性值接近0.7;风量与翼型弦长和叶片积叠线掠度也都呈正相关,相关性系数分别为0.29、0.23;风量与叶片积叠线弯度呈负相关,相关性系数为-0.29;叶片弯度与风量的相关性相对较小。

(2)对风扇扭矩影响最大的是翼型安装角变化量,为正相关关系,其相关性值约为0.82;扭矩与翼型弦长和叶片弯度都呈正相关,相关性系数分别0.58、0.43;扭矩与叶片积叠线掠度呈负相关,相关性系数为-0.33;扭矩与叶片积叠线弯度相关性较小。

(3)以扭矩最小为原则,对风叶进行单目标自动优化,优化后扭矩最小为0.0642N·m,扭矩最大降低39.40%。以风量最大为原则,对风叶进行单目标自动优化,优化后风量最大为64.03m3/min,风量提升40.71%。

(4)从前面的分析可知,对风量和扭矩影响最大的都是翼型安装角和弦长,随着翼型安装角和弦长的增大,风量增大,扭矩也增大,而本优化目标是扭矩越小越好,因此风量、扭矩是一对相悖的优化目标,要使得其两个达到较好,需要对其进行多目标优化,这也是后续的将要开展的研究工作。