超精密慢刀伺服车削零件的面型分析与刀具设计方法研究

2024-02-29王旭初

王旭初,赵 亮,程 凯,顾 彦

(1.哈尔滨工业大学机电工程学院,黑龙江 哈尔滨 150006;2.江苏工大精凯高端制造装备有限公司,江苏 丹阳 212300)

1 引言

自由曲面复杂零件在航空航天,光学仪器,医疗设备,信息通信产业,汽车制造等领域正得到日益广泛的应用。例如,相比传统的球面零件,自由曲面光学零件能够减小光学系统中光学元器件的数量,因此减轻光学系统的整体体积和重量,同时获得更好的成像质量和产品集成竞争力。自由曲面复杂零件使许多精密工程产品在产品品质,集成度,小型化和复杂功能性等方面得到极大提高甚至颠覆性的倍增。但是,自由曲面零件的面型复杂,加工制造比较困难,通常需要采用快刀伺服车削、慢刀伺服车削,超精密磨削,微铣削、或飞刀切削等加工方式来加工[1-2]。在这些加工方式中,超精密慢刀伺服车削加工有独特的优势,其采用C,X,Z多轴联动的方式,且Z轴带动金刚石刀具的运动范围较大,可以加工自由曲面零件面型的范围更加广泛,同时保证零件具有超精密面型精度及光学表面粗糙度[3]。

由于自由曲面零件的面型比较复杂,需要对金刚石刀具几何参数以及进给量、进给速度、切削用量等加工参数进行优化设计和选用,否则有可能降低加工效率以及加工质量,甚至会导致发生“过切”或“少切”等零件加工缺陷[4]。另外,超精密慢刀伺服车削加工过程中采用的补偿方式也需要根据刀具几何参数来相应制定。因此,开展超精密慢刀伺服车削加工零件的面型解析及其所用金刚石刀具的设计分析对提升超精密慢刀伺服车削加工效率和加工质量至关重要[5]。

研究聚焦于自由曲面零件面型特性的解析,分析了零件面型参数与金刚石刀具几何参数之间的关系,提出了超精密慢刀伺服车削刀具参数确定方法,并通过实际应用案例和相应加工试验对上述分析结果和方法进行了超精密车削加工验证。

2 超精密慢刀伺服车削及其加工技术挑战

与传统回转对称零件CNC车削加工不同,在超精密慢刀伺服车削加工中,主轴安装在直线电机直接驱动的X导轨上,工件安装在主轴上随之协同转动,金刚石刀具安装在直线电机直接驱动的Z导轨上,C、X、Z多轴协同联动实现自由曲面加工,机床的结构,如图1所示。

自由曲面零件的加工需要确保机床进给轴与主轴保证严格的时间和空间位置的实时协同对应关系。因此,超精密慢刀伺服车削加工的工艺参数会受到自由曲面零件的曲面面型特性和机床多轴伺服加工系统的动态响应等条件的影响和限制,其超精密加工过程通常遇到如下方面的加工技术挑战[6,13],并主要体现在如下。

2.1 加工效率偏低

超精密慢刀伺服车削加工自由曲面零件时,受进给导轨协同跟随动态响应的限制,主轴的工作转速一般是在(40~167)r/min。此外,为保证零件表面的加工质量,进给量保持不变,因此,相较于传统车削加工,超精密慢刀伺服车削加工效率略低。

2.2 加工程序数据量大

超精密慢刀伺服车削加工自由曲面零件时,刀具轨迹是一条遍历零件表面的三维曲线,程序控制点数量增加。因此,在不降低插补精度的前提下,合理降低超精密慢刀伺服车削加工的程序数据量是当前需要解决的一个问题[7]。

2.3 自由曲面面型对刀具参数要求较高

超精密慢刀伺服车削加工自由曲面零件时,刀具沿X导轨做径向进给,同时根据零件曲面面型的起伏沿Z导轨往复进给。因此,在零件的面型特性进行分析时,既要分析零件曲面面型过轴心的所有径向截面曲线,也要分析零件曲面面型的圆周截面曲线,避免加工轨迹和刀具—工件表面实体物理干涉[8-9]。

2.4 刀具磨损问题

超精密慢刀伺服车削加工自由曲面零件时,由于零件曲面的面型特征复杂,刀具刀尖受力的位置以及受力的方向和大小,都随着曲面面型的起伏变化而实时变化,这种复杂的切削状态会加重刀具磨损。

针对上述自由曲面零件的超精密慢刀伺服车削加工过程中遇到问题,开展超精密慢刀伺服车削加工零件的面型解析具有重要的理论和实际意义。

3 慢刀伺服车削加工金刚石刀具的设计

超精密慢刀伺服车削加工使用金刚石车刀切削零件材料,加工时金刚石车刀沿刀具路径扫描零件表面,切除材料形成加工表面,刀具的几何形状受到零件表面曲面面型的限制,从几何的角度分析,需要保证刀尖几何形状不与零件的表面发生实体物理干涉,通过曲面面型分析推导零件曲面面型参数,获取合理的刀具几何参数,可以在加工前为刀具的选择提供依据[10]。研究的对象为Nanotech 250 UPL 金刚石超精密车床所使用的金刚石圆弧车刀,该金刚石车刀的典型几何构形,如图2所示。其关键几何参数包括:刀尖圆弧半径r、切削刃圆弧包角θ和后角α0。

图2 金刚石刀具几何形状Fig.2 Geometry of Diamond Tool

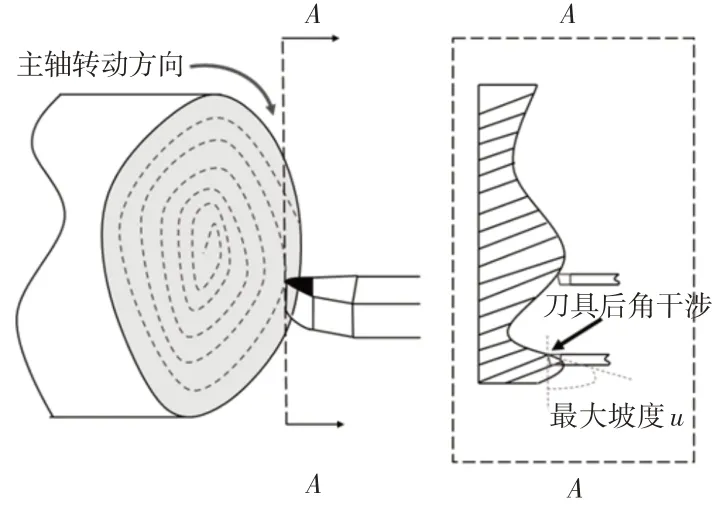

3.1 刀具后角α0的设计

超精密慢刀伺服车削加工自由曲面零件时,刀具随零件表面面型起伏变化进行往复运动,零件的曲面面型在同一个加工圆周上存在连续起伏变化,将刀具轨迹展开后,刀具后角与曲面面型之间的几何关系,如图3所示。在切削过程中,需要保证刀具后刀面不与零件表面发生实体物理干涉,刀具后角α0必须大于圆周截线在轴向上的最大坡度[11]。

图3 刀具后角与曲面面型之间关系Fig.3 Relationship Between the Tool Clearance Angle and the Freefrom Surface Profile

即:

3.2 刀尖圆弧半径r0的设计

超精密慢刀伺服车削加工自由曲面零件时,刀具刀尖圆弧半径主要受零件待加工表面回转母线的形状限制[7,10],如图4所示。

图4 刀尖圆弧半径与曲面面型之间关系Fig.4 Relationship Between Tool Tip Nose Radius and Curved Surface Profile

为保证刀具的刀尖圆弧轮廓在沿一条母线相切进给过程中不与零件表面产生实体物理干涉,需要遍历零件表面所有过中心截面线,计算出曲面面型的最小曲率半径,进而确定刀具的最大刀尖圆弧,即:

3.3 刀尖圆弧包角θ的设计

超精密慢刀伺服车削加工自由曲面零件时,刀具刀尖与零件表面的接触位置也在沿圆弧方向不断变化,刀具刀尖与零件表面的接触位置与圆弧中心的连线始终同接触点法向一致[12],如图5所示。

图5 刀具圆弧包角与曲面面型之间关系Fig.5 Relation Between Tool Arc Angle and Curved Surface Profile

因此,通过遍历零件表面所有过中心截面线,计算出所有母线各点处的最大正向斜率θ1和最大反向斜率θ2,进而确定刀具圆弧包角,即:

4 慢刀伺服车削加工的面型分析

通过以上分析可以知道,超精密慢刀伺服车削的刀具设计与待加工零件的面型特征密切相关,因此,开发一种可靠、高效的面型分析方法对提高慢刀伺服车削加工的质量和效率具有重要作用[14,15]。开展零件的曲面面型分析需要获得曲面上各点的法向量,通过分析曲面的法向量的变化以及与各轴的方向的向量的关系,推导曲面面型参数与刀具几何参数之间的关系,进一步总结刀具几何参数的选择方法,为刀具的选择提供依据[7]。

超精密慢刀伺服车削加工自由曲面零件时,刀具与零件表面刀触点处的局部曲面面型,如图6所示。其中,O 是零件的转中心,P是刀触点,为过中心与刀触点的平面的法向量,即前刀面所在平面的法向量。为平面PXZ法向量;为切削方向法向量。为刀触点在零件表面的法向量是为PYZ面上的投影向量。

图6 刀触点处的曲面面型分析Fig.6 Analysis of Curved Surface at Cutter Contact

零件的曲面面型所允许的刀具的最小曲率半径需要计算遍历零件曲面每个截面与零件表面的交线的最小曲率半径来确定。

根据上述对零件的曲面面型的分析,编写算法对UG软件进行的二次开发,将零件的模型导入软件后,根据式(4)、式(5)对零件的零件曲面面型进行分析和计算,得到零件曲面各点处的周向坡度u以及径向曲率r、斜率θ等数据,为选择合理的刀具和工艺提供支持。零件的曲面面型分析的仿真的流程如及部分程序,如图7所示。

图7 仿真设计的流程图及部分程序图Fig.7 Flow Chart and Partial Program Diagram of Simulation Design

通过实例来展示零件的曲面面型分析以及软件的仿真计算结果。实例采用的零件的曲面面型,如图8 所示。

图8 实例零件的曲面面型Fig.8 The Curved Surface of the Component in Machining Trials

将零件模型导入UG软件,运行仿真程序分析零件的曲面面型,零件的面型分析的计算结果,如图9 所示。得到刀具的几何参数,其中,零件曲面允许的刀具最小后角为12.1156°,最小刀尖圆弧包角139.9346°,最大圆弧半径为27.6135mm。

图9 零件面型分析仿真结果Fig.9 Simulation Results of Part Surface Profile Analysis

利用美国穆尔公司开发的CAM 3D软件对上述结果进行对比、验证结果,如图10所示。

图10 机床计算软件计算结果Fig.10 Calculation Results of the NanoCAM 3D Software of the Machine Tool

二者对可用刀具最小后角α0的计算结果分别为12.1156°和12.132064°,差值小于0.02°;最小刀尖圆弧包角分别为139.9346°和140.243338°,差值小于0.3°;最大圆弧半径分别为27.6135mm和27.680102mm,差值小于0.067mm。可以证明仿真计算的可靠性。下一步研究将开展超精密慢刀伺服车削加工试验,验证零件的曲面面型分析对实际加工的指导意义和加工效果。

另外,通过将仿真计算的结果进行可视化处理,可以直观地看出零件曲面各参数极值点所在的位置,如图11所示。用不同颜色直线来表示计算的不同参数,直线高度即为计算结果的数值,该方法可以直观有效的预测并指导优化超精密慢刀伺服车削加工,提升加工效率。

图11 仿真计算可视化结果Fig.11 Visualization Results of Simulation Calculation

5 超精密慢刀伺服车削加工应用案例与分析

通过开展超精密慢刀伺服车削实际加工试验,对加工表面的质量进行检测,可以进一步验证上述零件曲面面型分析的可靠性以及其对实际加工的指导意义。慢刀伺服超精密车削加工试验是在Nanotech 250UPL超精密车床上进行的。在加工某批次零件时,运用建立的曲面面型分析方法对零件的面型进行分析,通过仿真计算得到曲面面型参数,进一步计算得到刀具参数,根据刀具参数选取对应的刀具型号。另外,选取不同参数的刀具作为对照,保证其他加工参数以及加工环境相同,进行加工实验,对比加工零件的加工质量,验证零件曲面面型分析的可靠性和重要性,实验设备及加工现场,如图12 所示。首先,获取零件的三维模型,零件的模型及部分尺寸,如图13所示。然后,将零件模型导入UG软件,然后,运行仿真程序,计算得到刀具参数,如图14所示。零件曲面允许的刀具最小后角为11.8169°,最小刀尖圆弧包角13.6613°,最大圆弧半径为161.9182mm。

图12 超精密慢刀伺服车削加工试验设备与加工现场Fig.12 Slow Tool Servo Mode Ultraprecision Turning Trials:On-Site Equipment and Processing Setup

图13 零件的模型及尺寸Fig.13 3D Model and Dimensions of the Component

图14 零件面型分析仿真结果Fig.14 Simulation Results of of the Component Surface Profile Analysis

根据仿真计算结果,选用两把不同的刀具进行加工试验,验证仿真计算对实际加工的指导意义。加工选用的两把金刚石刀具的关键几何参数,如表1所示。

表1 加工试验选用刀具参数Tab.1 Parameters of the Tools Used in the Machining Trials

1号刀具的后角、根据零件曲面面型分析得到的参数选取,2号刀具作为对照组,选取与1号刀具不同的刀具后角,其他加工参数保持一致。

使用1号刀具加工得到的零件具有良好的表面质量,而使用2号刀具加工得到的零件表面存在明显的加工缺陷,这是因为1号刀具的参数符合研究建立的设计规则,而2 号刀具后角α0<umax,在加工零件表面起伏较大的位置时,出现后角干涉,形成了表面缺陷,如图15所示。该加工试验进一步证明了本研究的面型分析方法和刀具设计原则的正确性和必要性。

图15 零件表面加工质量Fig.15 The Machined Surface Quality of the Components

6 结论

提出了一种基于自由曲面零件面型特性分析的超精密慢刀伺服车削加工刀具参数确定方法,并通过实例验证的该方法的有效性,通过上述分析可以得到:(1)分析了零件曲面面型参数与刀具几何参数之间的内在关联关系,能够更加准确快速根据零件曲面面型确定刀具参数;(2)自主开发了计算模型和仿真算法,对零件曲面面型特性进行了仿真分析,能够准确快速获取零件曲面面型参数;(3)相比于传统刀具选择方法,本研究提出的方法,简化了选刀流程,节省加工时间,提升加工效率,在一定程度避免了因刀具选取不当导致的加工缺陷,为实现高效稳定可控的超精密慢刀伺服车削加工提供理论基础和应用参考价值。