高精度无心车床刀盘系统动态特性分析

2024-02-29史丽晨袁嘉庚

史丽晨,刘 栋,袁嘉庚,杨 旭

(西安建筑科技大学机电工程学院,陕西 西安 710055)

1 引言

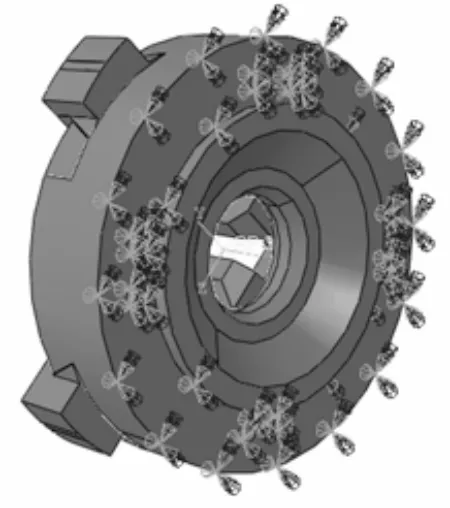

高精度无心车床以其高性能、低污染和高效率对管状、棒类工件的表面处理而被广泛应用[1]。高精度无心车床由刀盘切削系统、前后夹送系统、前中后导向系统等构成。无心车床由前后夹送装置夹持工件沿轴线进给,通过空心主轴连接布有4把相同车刀的刀盘旋转进行切削加工[2],其中最重要的就是刀盘系统,它是整个加工的核心部分,其三维模型,如图1所示。

图1 无心车床三维模型示意图Fig.1 Schematic Diagram of Three-Dimensional Model of Centerless Lathe

文献[3]用编程的方法通过Pro/e实现了对Q3808型无心车床主轴系统进行了虚拟装配和仿真;文献[4-5]分析了无心车床各部件同轴度对加工精度的影响并提出了同轴度的调整方法;文献[6]对无心车床的主轴和后导向进行动力学建模及动力学分析,得出提高加工精度和稳定性的参数组合;文献[7]结合Timoshenko梁理论,考虑转子离心力产生的陀螺效应,建立了高速主轴的有限元模型;文献[8]通过有限元法分析铣床主轴,得出轴承刚度软化比陀螺效应对主轴的动态特性更严重,文献[9]基于Timoshenko梁单元,用有限元法分析影响主轴-轴承系统的影响因素。

高精度无心车床切削加工的稳定性和切削精度很大程度上与其系统动力学特性密切相关,纵观国内外学者的研究成果可以发现,对无心车床的研究主要是主轴系统和中后导系统的动力学特性的研究,但对无心车床的刀盘系统的动力学研究仍有不足,其刀盘系统位于空心主轴系统的端部,直接影响工件的加工精度,该课题研究是在前人的基础上,对刀盘系统的动力学特性研究。

2 刀盘系统模态理论分析

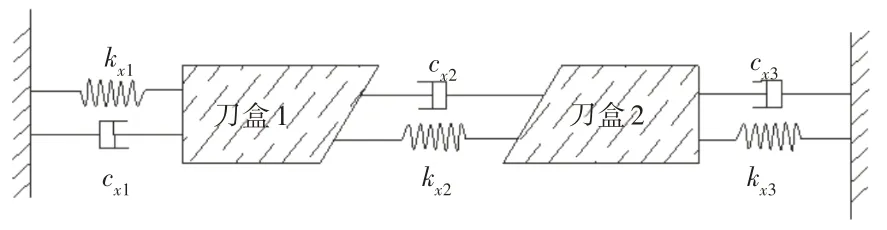

无心车床刀盘系统由是刀盘和镶嵌在刀盘燕尾槽的四个刀盒和四个压块连接装配组成,但对刀盘系统影响最重要的是刀盘和刀盒,压块只起固定刀盒作用,由于刀盘系统结构复杂,建立动力学模型困难,所以,这里将压块和刀盘看成一个整体,将压块简化,动力学模型,如图2所示。

图2 多自由度切削振动力学模型Fig.2 Multi-Degree-of-Freedom Cutting Vibration Mechanics Mode

以模型中各集中质量的静平衡位置为坐标原点,根据力的平衡关系,建立x和y方向上的动力学方程如下:

式中:mx1、mx2、my1、my2—刀盒1、刀盒2、刀盒3 和刀盒4 的等效质量;cx、1cx、2cx3—刀盒1、工件和刀盘2在x方向的等效阻尼;cy、1cy、2cy3—刀盒3、工件和刀盘4 在y方向的等效阻尼;kx、1kx、2kx3—刀盒1、工件和刀盘2 在x方向的等效刚度;ky、1ky、2ky3—刀盒3、工件和刀盘4 在y方向的等效刚度;qx、1qx2—刀具和工件在x方向的振动位移;qy、1qy2—刀具和工件在y方向的振动位移—刀具和工件在x方向的振动加速度;—刀具和工件在y方向的振动加速度;—刀具和工件在x方向的振动速度;—刀具和工件在y方向的振动速度;Fx、1Fx、2Fy、1Fy2—系统在x方向和y方向的切削力。

对方程进行整理,可以将刀盘系统的动力学方程进行分解,分别得到在x和y方向上的一个2自由度的子系统如图3所示可以表示为:(这里仅对x方向上分析)。

图3 x方向2自由度切削振动力学模型Fig.3 Mechanical Model of Cutting Vibration with 2 Degrees of Freedom in the x Direction

若对于理想情况下,结构在振动过程中,不考虑阻尼效应和外力的影响,上式可简化为(这里仅对x方向上分析):

刀盘切削系统的自由振动为简谐振动,即位移为正弦函数,即:

将式(4)代入式(3)中,可得到如下方程:

此即为振动的特征值方程[10],特征值的平方根ωi即为刀盘系统振动的固有频率。在刀盘切削系统的动力学计算过程中,刀盘切削系统的固有频率和模态振型是其固有特性,只和结构的刚度和质量的分布有关。分析该系统的固有频率和模态振型之间的关系有助于对其结构进行改进。

3 刀盘系统有限元分析

3.1 建立刀盘系统模型

首先,对刀盘系统用SolidWorks进行三维建模,导入到有限元软件ABAQUS 进行设置材料属性和网格划分,为了提高计算效率,这里在建模时,对模型进行简化处理,简化结构细节部位,如:倒角、圆角和小的螺纹孔等,如图4(a)所示。

图4 刀盘系统三维模型和有限元模型Fig.4 Three-Dimensional Model and Finite Element Model of the Cutter Head System

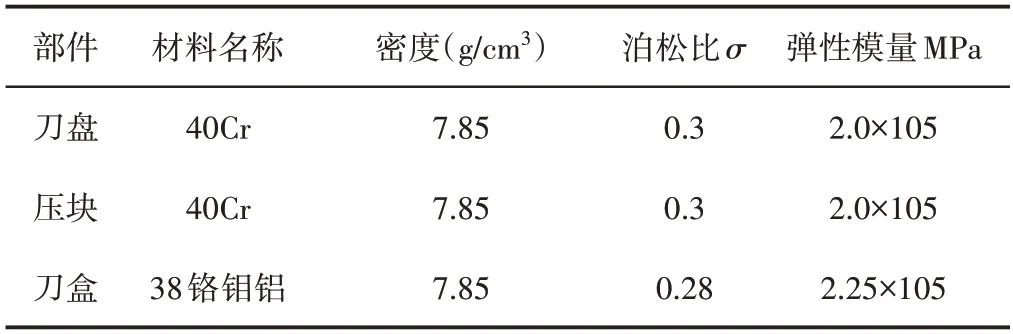

无心车床刀盘系统由刀盘、压块和刀盒三大部分通过螺栓连接组合而成。对各零件三维模型采用10节点四面体单元进行划分网格,刀盘结构生成的质量合格的网格单元共29678,单元节点数为48731。设置不同的材料属性,刀盘和压块所用材料为40Cr,刀盒材料为38铬钼铝,其材料属性,如表1所示。刀盘系统的三维模型和有限元模型,如图4(b)所示。

表1 材料属性参数Tab.1 Material Property Parameters

3.2 接触与边界条件设置

根据实际情况,刀盒和压块镶嵌在刀盘的燕尾槽内,零件之间的接触法向固定,而切向是有小位移滑动,因此接触定义为表面与表面接触,法向不可动,进行绑定约束,切向为滑动接触,摩擦系数为0.1;刀盘是在绕x轴高速旋转下进行切削加工,根据实际情况,边界条件选择力学-位移/转角,以刀盘切削系统的中心轴线作为旋转轴,选择集合约束为“U1、U2、U3、UR2、UR3”,如图5所示。

图5 刀盘系统边界约束Fig.5 Cutterhead System Boundary Constraints

3.3 仿真结果分析

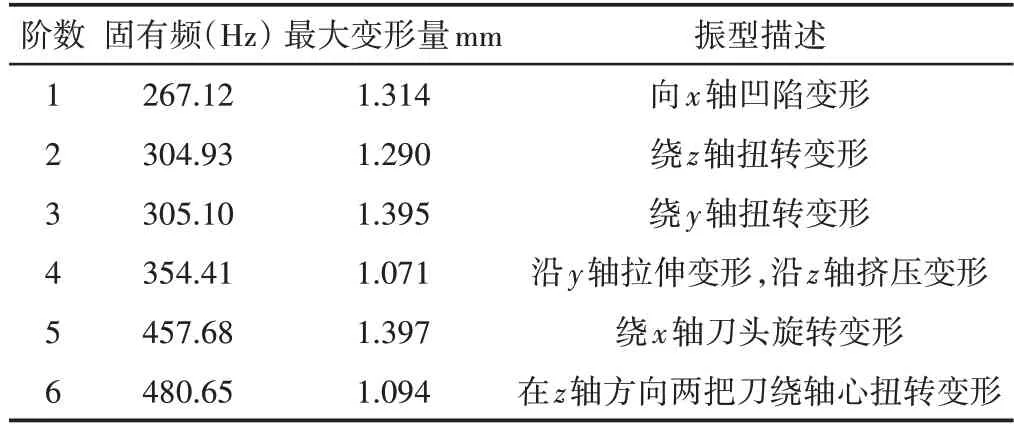

用Block Lanczos 方法对刀盘系统有限元模型进行求解,在不考虑刀盘旋转的条件下进行模态分析,得到了刀盘系统模态分析结果。一般机械结构的低阶固有频率比高阶固有频率对机床本身的振动影响大,对刀盘系统动态特性有决定性作用,所以这里在仿真分析时只求解出前6 阶模态分析结果,如表2所示。其模态振型,如图6 所示。

表2 前六阶模态固有频率和最大变形量Tab.2 The Natural Frequencies and Maximum Deformation of the First Six Modes

分析结果可知:(1)图6(a)第1阶的固有频率为267.12Hz,最大变形量为1.314mm,刀盘系统有向x轴方向上凹陷变形,刀盘系统会产生前后的晃动,此振型导致刀盒不能保持在同一个平面内,会向轴心位置挤压,会造成背吃刀量的改变,并且引起刀具的磨损。(2)图6(b)第2阶模态振型的固有频率为304.93Hz,最大变形量为1.314mm,有z轴方向上的拉伸变形,这样刀盘系统会有两把刀的力和另外两把刀的力不平衡,会产生抖动现象。(3)图6(c)第3阶模态振型的固有频率为305.10Hz,最大变形量为1.395mm,刀盘系统绕着y轴拉伸变形,与二阶的情况一样,只是表现在y方向。(4)图6(d)第4 阶模态振型的固有频率为304.93Hz,最大变形量为1.071mm,刀盘系统的模态振型振动情况也是沿x轴凹陷变形,与第一类似。(5)图6(e)第5阶模态振型的固有频率为457.68Hz,最大变形量为1.397mm,绕x轴刀头旋转变形,且四把刀的变形情况基本相同,这说明四把刀的刚度可能不够,容易造成加工振动。(6)图6(f)第6阶模态振型的固有频率为480.65Hz,最大变形量为1.094mm,在z轴方向两把刀绕轴心扭转变形,与二阶振型类似。综上,由于切削加工时刀具产生的交变载荷会引起振动,可凭借模态分析结果合理分配刀具加工频率与系统固有频率的关系以规避共振,这对保持刀盘系统的动态稳定具有实际意义。

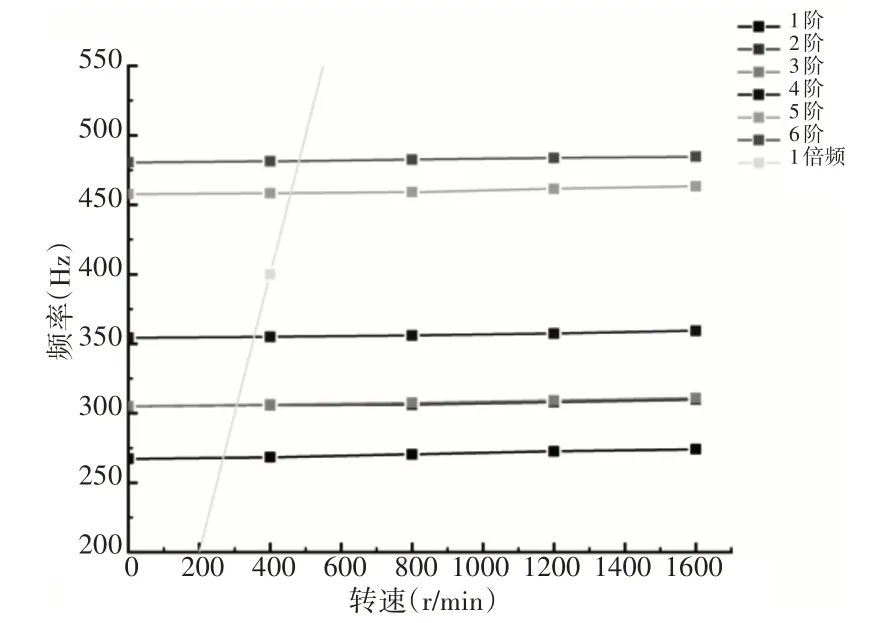

刀盘系统也属于转子系统的一种,刀盘系统在绕自身轴线旋转的同时,还会绕一定轴作进给运动,旋转过程中,刀盘系统自身的动量矩方向会发生变化,这种变化会随刀盘系统转速增加而对系统的安全性和可靠性影响越大,从而影响刀盘系统的固有频率,所以在刀盘系统进行模态分析时考虑不同转速下的模态频率具有实际意义。设置不同的转速,获得在考虑不同转速下模态分析结果,如表3所示。

通过分析考虑在不同转速下刀盘系统前六阶模态频率变化规律有以下两点:(1)刀盘系统在不同旋转速度下的模态频率是随转速的增大而增大的;(2)在刀盘系统高速旋转的状态下,刀盘系统会产生一定的旋转预应力,预应力的存在会使刀盘系统的结构刚度产生变化,从而影响主轴系统的固有频率,所以在刀盘系统进行模态分析时考虑预应力具有实际意义。为了更直观的体现出模态频率随转速变化的趋势,将绘制各阶模态频率变化规律成曲线,如图7所示。

图7 不同转速对应的模态频率曲线Fig.7 The Modal Frequency Curve Corresponding to Different Speeds

图中的斜线的交点值为各阶频率对应的临界转数,刀盘系统的临界转速指的是与在刀盘系统固有频率相同时的转速。若是在临界转速下运行,那么车床就会出现剧烈的振动,长时间这样运行可能会对刀盘系统甚至整个车床造成严重变形。计算临界转速就是要让刀盘系统在切削加工时避开临界转速,避免共振现象产生。这里用以下公式计算出一阶固有频率对应的临界转速。

其中,n的单位为r/min。

无心车床的最大转速为2200 r/min,所以车床不会达到临界转速,不会产生共振现象。

4 刀盘系统谐响应分析

谐响应分析是确定一个机械结构在已知频率的正弦载荷作用下结构响应的技术[11-12],可以较理想地反映刀盘切削系统受到不同频率载荷作用下其自身的动态特性,对刀盘系统的优化设计及避免产生共振具有重要意义。

4.1 激振力确定

谐响应分析的激振力为简谐力,即随时间变化按照正弦规律变化的载荷,其表达式如下[14]:

式中:P(t)—激振力;P—激振力振幅;ω—强制频率范围;φ—相位角。

这里研究的无心车床的最高安全切削转速为2200r/min,则激振力的频率为最高切削加工时的频率,也就是:230rad/s

激振力的相位角一般都将其近似取为0°。

刀盘系统作用的激振力主要为刀尖部位受到的切削载荷,在切削加工过程中,刀尖主要承受主切削力Fs,进给阻力Ff,以及吃刀抗力Fp。系统的响应为刀具在轴向的位移x,以及径向的位移z和y。这里按文献[13]的经验公式,计算不同工况转速下的切削力。

主切削力的计算公式为:

进给阻力计算公式为:

吃刀抗力计算公式[6]:

式中:αp—切削深度;f—进给量;kτ—刀具主偏角,取kτ=30°

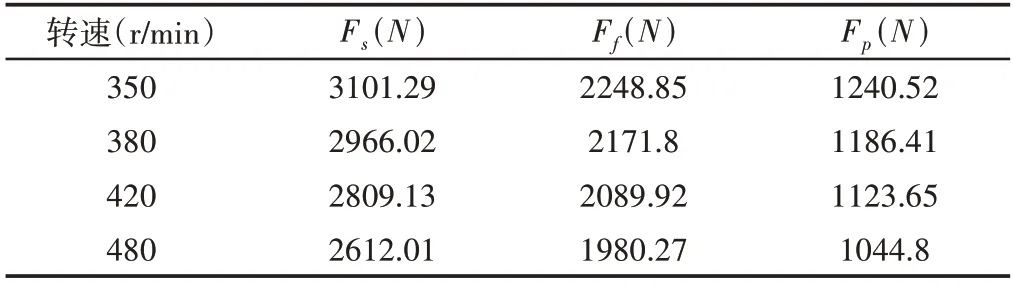

查表可以确定:CFf=46,xFf=1,yFf=0.4,nFf=0,切削力修正系数KFf=0.9。依据公式计算出刀盘系统分别在350r/min、380r/min、420r/min和480r/min这四种切削工况下的切削力分量,如表4所示。

表4 不同转速下刀盘系统的切削力载荷Tab 4 Cutting Force Load of the Cutter Head System at Different Speeds

4.2 边界条件设置

无心车床在切削加工中会有周期性激振力作用在刀盘结构上,当激振力的频率和刀盘结构的固有频率相同,就会出现共振,增加刀盘结构疲劳破坏事故发生的概率。对于无心车床来说,激振力作用在刀盘的刀尖位置。所以,在进行刀盘结构的谐响应分析时,应将载荷主切削力Fs,进给阻力Ff,以及吃刀抗力Fp三个力施加于刀盒的刀尖位置,幅值为切削载荷计算的结果,同时由于刀盘是在高速旋转,再给刀盘施加一个旋转体力,其他约束设置则与模态分析一致。

4.3 谐响应分析

根据模态分析的结果可知,刀盘系统的固有频率ω范围为(267~481)Hz,在对刀盘系统进行谐响应分析时,刀盘系统的激振频率取值应大于其固有频率范围,因此,谐响应分析频率范围设置为(0~550)Hz,载荷子步数取20,得到相应的形变位移与频率的关系曲线,如图8所示。

图8 刀盘系统频率-位移响应曲线Fig.8 Frequency-Displacement Response Curve of Cutter Head System

由图8刀盘结构频率-位移响应曲线可以看出:(1)刀盘系统的最大幅值出现在267Hz频率附近,并且在四种工况转速下的情况基本一样。因此,刀盘系统的低阶固有频率对机床的动态性能影响最大。(2)刀盘系统在267Hz之后,在305Hz,354Hz,445Hz及489Hz附近也出现不同峰值的共振峰值,分别对应各阶的固有频率附近,说明刀盘系统的共振一般都是发生在固有频率附近,应尽量避免。(3)不同转速工况下的共振位移对加工精度有一定的影响,可根据共振位移,改变加工的背吃刀量,可以有效的提高加工精度。总之,根据模态和谐响应分析结果,可以有效的避免共振现象,为无心车床刀盘结构的优化设计提供理论支持,具有一定的工程应用价值。

4.4 实验验证

用XF-WXC无心车床进行切削加工实验,刀具使用抗振性较好的YG8硬质合金刀具,刀具前角2°,后角5°,刃倾角0°,主偏角90°,实验材料为高温成型后在空气中放置的TB3钛合金棒材,毛料平均直径为8.94mm,长600cm。进行在350r/min、380r/min、420r/min和480r/min四种转速,相同切削深度1.2mm和进给速度0.5m/min的切削实验。加工设备,如图9所示。

图9 无心车床实验台设备Fig.9 Centerless Lathe Test Bench Equipment

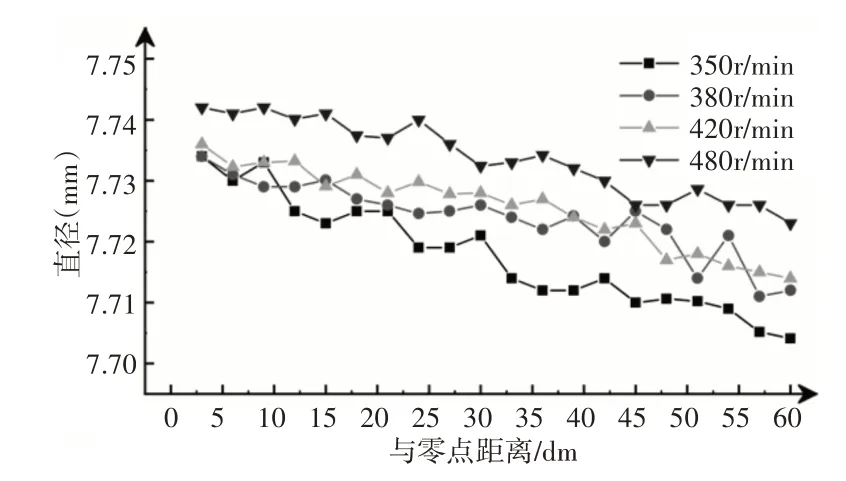

加工结束后,进行不同位置的直径测量。测量间距为300mm,测量20个点,对数据进行处理,画出不同位置标号的棒料直径,如图10所示。

图10 切削加工后直径Fig.10 Diameter After Cutting

通过四组实验的数据分析可以得出:

(1)在四种转速下切削加工后的棒料直径最大7.742mm,最小为7.704mm;在480r/min 转速下,不同位置点直径最大相差0.019mm;420r/min 转速下不同位置点直径最大相差0.023mm;380r/min转速下不同位置点直径最大相差0.028mm;350r/min转速下不同位置点直径最大相差0.030mm;

(2)在不同转速,同一根棒料加工的精度480r/min>420r/min>380r/min>350r/min,在480r/min加工过程中是最稳定的。

(3 在图9中谐响应分析曲线中的振动位移是随转速的增大而减小的,这与实际加工的结论相互验证,说明在一定切削转速范围内,转速越高加工越稳定,同时480r/min的加工后的精度也是最接近预计值7.78mm。

5 结论

(1)通过对刀盘系统的模态分析,系统的最小固有频率为267.12Hz,此时振型主要体现为刀盒尖端的弯曲变形,刀盘系统的安全工作转速为2550.8r/min 以下。(2)刀盘系统的高速旋转,会产生旋转预应力,进而会改变系统的结构刚度,从而引起系统的固有频率增大,并且随着转速的提高,旋转预应力的作用越明显。(3)通过实际加工后的精度分析,在不同转速下的精度误差与谐响应产生的共振位移相吻合,所以,在切削加工过程中添加一定背吃刀量的提前量,对提高车床加工精度和优化设计车床有一定的指导意义。