流线隧道式涡轮增压器转子动力学特性分析

2024-02-29郭文杰黄仕豪

黄 若,郭文杰,高 泽,黄仕豪

(1.北京理工大学机械与车辆学院,北京 100081;2.中北大学能源动力工程学院,山西 太原 030051)

1 引言

涡轮是涡轮增压器的核心零件之一,通常采用开式或半开式叶轮,这是由于这种叶轮结构简单,强度与刚度较好。但是由于叶顶与涡轮壳之间存在间隙,因此间隙泄漏损失较大。尤其是小型叶轮中相对叶顶间隙更高,损失更大。文献[1]的研究表明,轴流涡轮中叶顶间隙引起的损失占总损失的三分之一以上,很大程度上影响涡轮效率及寿命。

现代轴流燃气涡轮已开始应用带冠结构,即一种闭式叶轮形式,可有效减少泄漏流量。在径流式涡轮中,尤其是体积较小的燃气轮机或涡轮增压器中,则几乎没有闭式叶轮的应用。流线隧道式涡轮作为一种新型闭式叶轮结构,它的流道布置方式自由,泄漏损失更小、结构强度更好,尤其适应于小型叶轮。而且随着工艺的进步,3D打印技术逐渐成熟,为复杂流道的加工提供了可能,小型封闭式复杂流道叶轮也受到了部分人的重视。文献[2]首先对这种涡轮进行了初步性能及强度计算,对于其设计的60kW燃气轮机涡轮级,在进口温度为1350℃条件下,初步计算得到其涡轮效率为81.2%,循环效率为38.03%,高于常规微型燃气轮机。这是一种燃气轮机小型化的解决方案,解决了小型涡轮结构过于紧凑使叶片冷却装置难以布置、叶顶间隙相对高度更高使泄漏量占比更大等问题。文献[3]随后将流线隧道式转子针对燃气轮机发电机进行优化,并采用陶瓷材料,研制了2kW微型陶瓷燃气轮机发电机,在涡轮进口温度不低于1350℃条件下,效率可达(27.8~29.4)%。由于陶瓷流线隧道轮可承受更高的温度,降低了对叶轮材料强度要求,使整机效率更高,有着广阔的应用前景。

但是,目前对于隧道式涡轮性能研究尚不深入,尤其缺少转子动力学相关分析。在经过验证的某型号涡轮增压器转子系统模型及研究方法[4]基础上,将其叶片式涡轮替换为流线隧道式涡轮,参考文献[2]的模型建立新的考虑密封流体激振力和轮缘间隙激振力的转子动力学模型,分析了K418高温合金和SiC陶瓷两种材料的隧道涡轮轮缘间隙对转子系统临界转速、稳态响应和瞬态响应的影响。

2 转子系统气流激振动力学分析

转子系统中,气流激振会在一定程度上影响动力学响应[4]。在增压器转子系统中,气流激振主要由密封流体和叶尖间隙泄漏流引起,对于流线隧道式涡轮,其与涡轮壳间存在的轮缘间隙也会引起气流激振。

2.1 密封流体激振动力学分析

在轴径处安装密封环可防止压气机内空气和涡轮中的废气进入润滑油腔,和防止润滑油泄漏进入压气机和涡轮。通常,压气机端安装双密封环,而涡轮端安装一个。密封流体激振则是由转子偏心运动引起的密封腔周向压力分布不均导致,密封流体激振力可由八参数线性流体激振力模型来计算,这一模型由文献[5]提出并得到广泛应用,在小偏心率条件下,方程为:

刚度和阻尼系数可由文献[6]提出的公式进行计算:

其中,

式中:ΔP—密封腔轴向压降;ξ—密封气流周向损失系数;l—轴向密封长度;δ—密封间隙;v—密封气流轴向平均速度;R—密封半径;Rea—轴向流动雷诺数;Rev—周向流动雷诺数;λ—摩擦因子;ω—旋转角速度;σ—摩擦损失梯度系数;υ—粘性系数。

2.2 叶顶间隙流体激振动力学分析

叶轮偏心运动会造成叶顶间隙周向不均,进而导致载荷分布不均,产生的周向力矩会使转子发生自激运动,进一步增大转子偏心率。叶片式叶轮机械的叶顶间隙气流激振力可由Alford模型来描述[7],其公式为:

式中:T—作用在叶轮上的转矩;β—Alford系数;e—偏心距;D—叶轮中央处直径;h—叶片高度。

对于涡轮增压器,压气机端和涡轮端转矩Tc、Tt分别为:

式中:n—转子转速;Hc—压气机焓升;Ht—涡轮焓降;Qc—压气机质量流量;Qt—涡轮质量流量。

各参关系包括:

式中:Ti—压气机进气温度;πc—压气机压比;k—绝热指数;N—脉冲收益系数;ηtc—增压器总效率;ηc—压气机效率;ηt—涡轮效率;ηm—机械效率。

2.3 流线隧道式涡轮轮缘间隙流体激振动力学分析

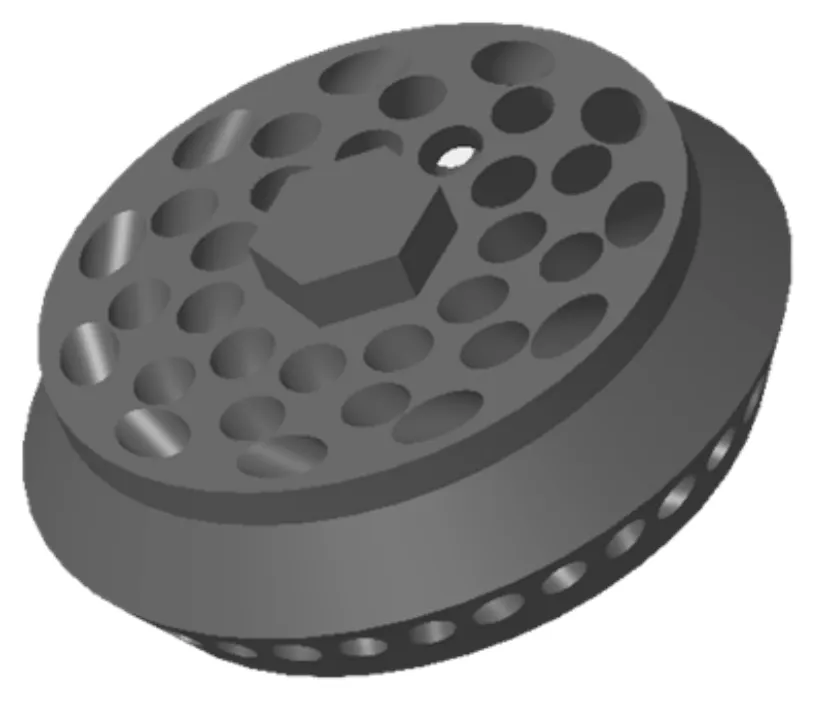

流线隧道式涡轮模型根据文献[2]中提供的参数关系建立,如图1所示。轮缘间隙(RC)内流动机理更加接近密封间隙,由于不会受到内部流道影响,产生的激振力比叶片涡轮更加均匀。

图1 流线隧道式涡轮Fig.1 Tunnel-Type Turbine

隧道涡轮轮缘间隙与密封间隙的区别在于,前者形状不规则,难以直接计算刚度和阻尼系数。但两者转子涡动轨迹类似,如图2所示。转子以转速ω转动,轴心为Or,涡动速度为Ω,涡动轨迹近似为一圆形,圆心Os为涡轮壳的几何中心,半径为涡动偏心距e。可通过CFD方法计算隧道涡轮轮缘间隙激振力,若采用固定坐标系下的运动,如图2(a)所示。此时需采用动网格进行瞬态计算,而采用旋转坐标系,如图2(b)所示。可应用稳态计算求解,大大节约计算资源,缩短计算时间,坐标系的旋转速度即为涡动速度Ω。

图2 转子涡动轨迹Fig.2 Precession Trajectory of the Rotor

以图2所示位置为初始位置,则轴心位移为:

由此可得初始条件:x(0)=0,y(0)=-e,x('0)=eΩ,y('0)=0。该转子处于小偏心率状态,故可采用八参数模型来表达激振力,将初始条件带入式(1)可得:

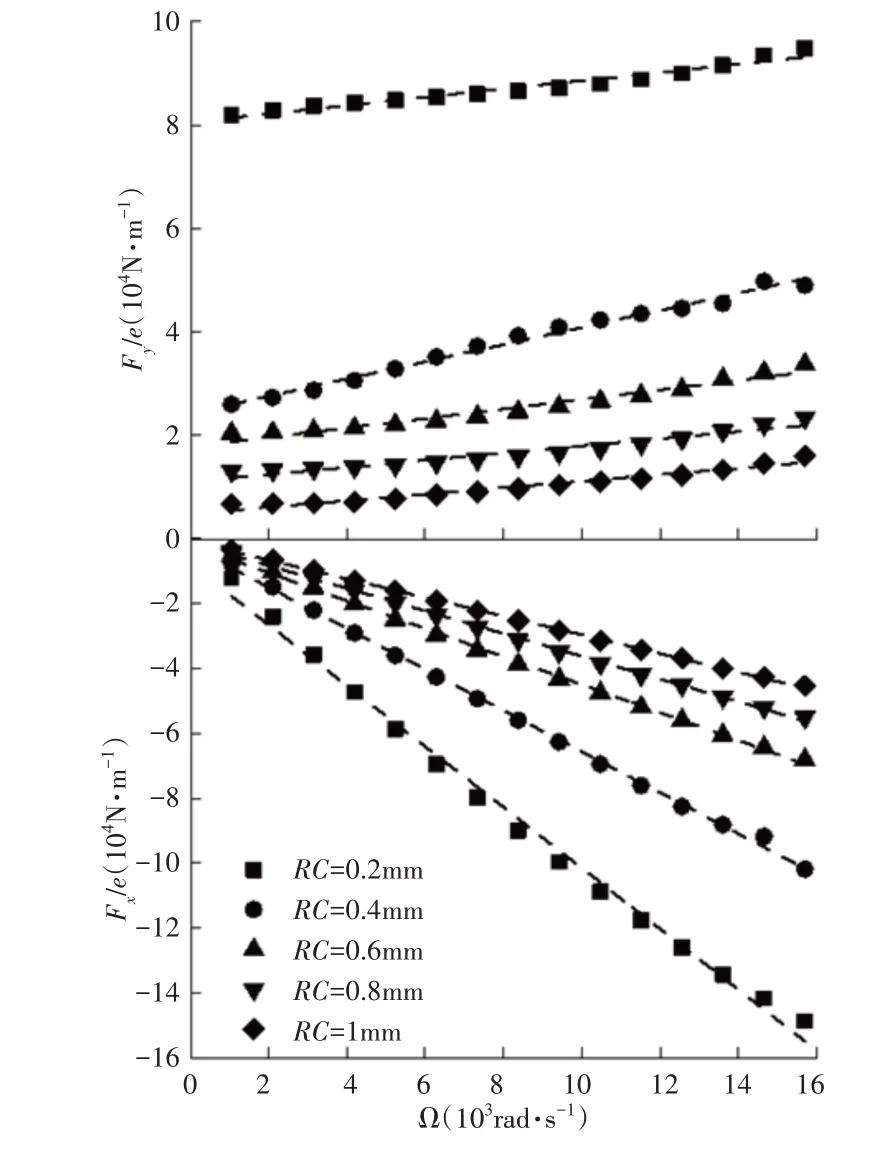

由此可见,在小偏心率条件下,激振力与涡动速度呈线性关系,这与文献[8]的研究成果相符。隧道涡轮轮缘间隙内压力场可由CFD方法计算得到,进而通过压力积分可得横向激振力Fx与纵向激振力Fy。相应的刚度或阻尼可由多组Ω和Fx或Fy的线性拟合得到。

3 转子系统模型

以某型号涡轮增压器为研究对象,利用Creo软件建立了转子三维模型,并导入Samcef软件进行转子动力学计算。

3.1 转子基本参数

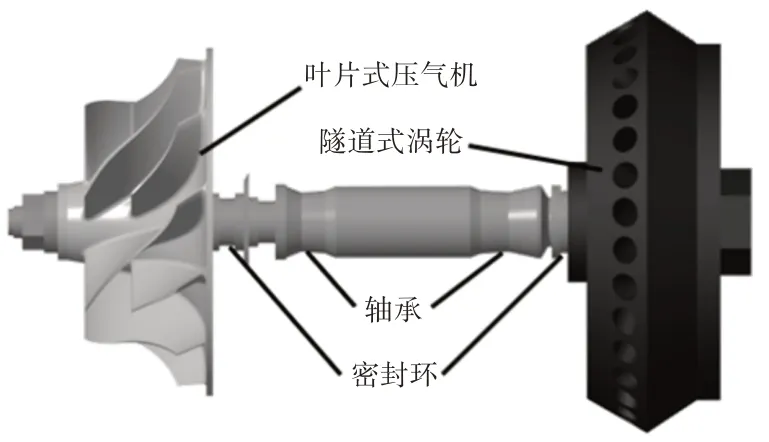

转子系统总体结构,如图3所示。支承轴承为球轴承,压气机端安装两个密封环,涡轮端安装一个密封环。同时,还建立了隧道涡轮转子模型,如图4所示。由于隧道涡轮具有更小的流通面积,其相比于叶片涡轮进行了一定比例的放大。该型号增压器常用工作转速为140000r/min-1左右,工作在二阶和三阶临界转速之间。在材料选择上,考虑了文献[2]模型所用的SiC陶瓷以及与原涡轮相同的K418高温合金两种材料的隧道涡轮,以研究不同结构和不同材料涡轮对转子系统动力学特性的影响。转子系统各部分材料属性,如表1所示。

图3 转子系统总体结构Fig.3 Overall Structure of the Turbocharger Rotor System

图4 隧道涡轮转子模型Fig.4 Rotor Model with Tunnel-Type Turbine

在不平衡响应分析中,压气机重心和涡轮重心分别添加一个不平衡质量,其中,压气机端最大许用不平衡量为0.4g∙mm,涡轮端最大许用不平衡量为0.55g∙mm。

3.2 转子刚度和阻尼参数

球轴承刚度KB可由下式进行估算:

式中:Db—滚珠直径;FR—径向载荷;Z—滚珠数量;α—轴承接触角。根据该模型轴承参数,由式(24)计算得轴承刚度为63542.79 N∙mm-1。

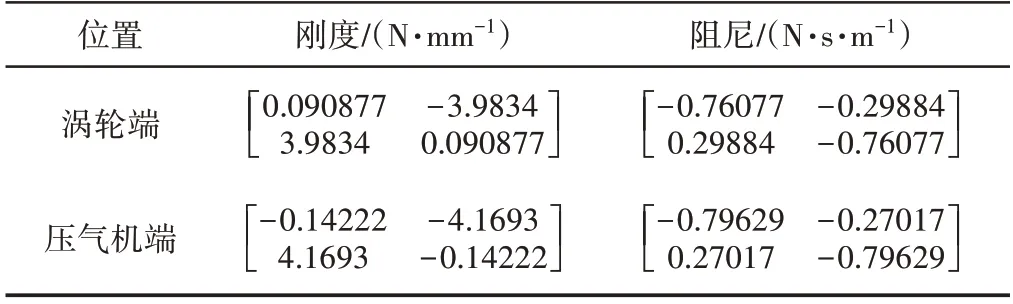

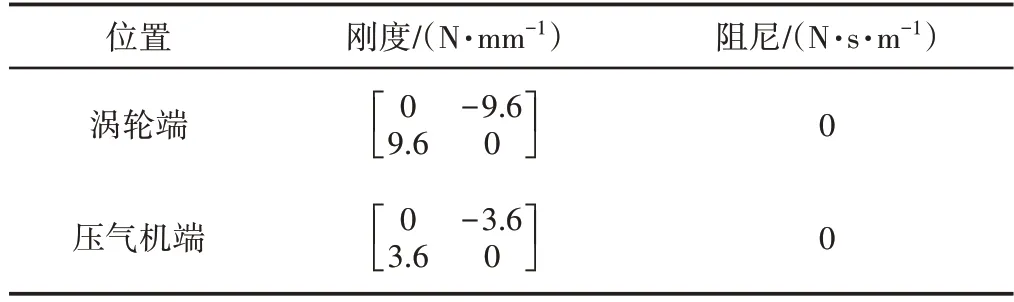

流体激振可通过刚度和阻尼反映出来,其中,交叉刚度与主阻尼系数对转子稳定性有较大影响。叶片涡轮转子中密封流体和叶尖间隙激振的刚度和阻尼系数[7],如表2、表3所示。

表2 密封流体激振参数Tab.2 Sealing Fluid Excitation Parameters

表3 叶尖间隙激振参数Tab.3 Tip Clearance Excitation Parameters

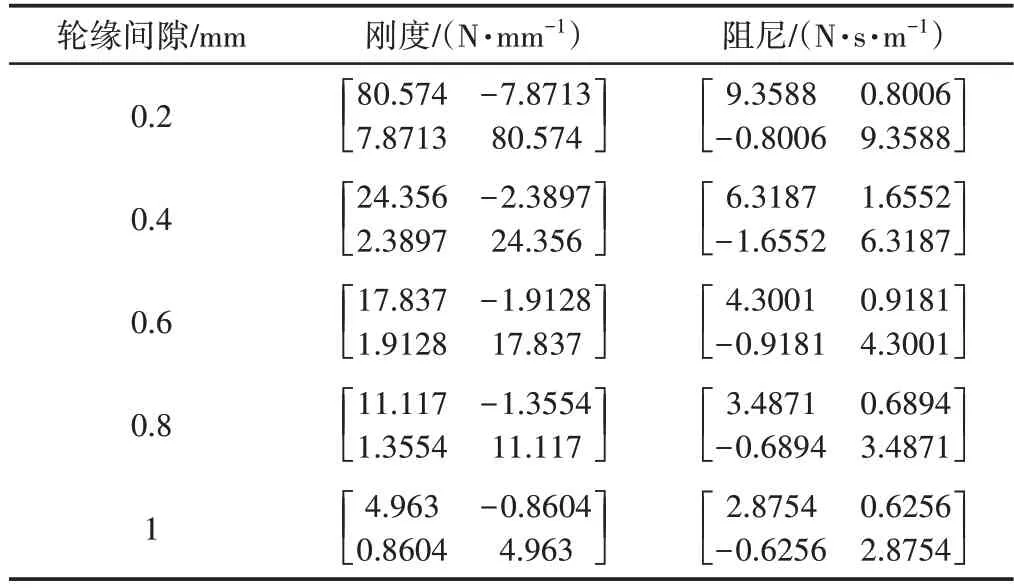

对于隧道的涡轮,分别建立了间隙为0.2mm、0.4mm、0.6mm、0.8mm和1mm的间隙网格模型,利用Fluent软件分别计算了轮缘间隙激振力大小,激振参数则通过线性拟合得出。计算得到的数据点及其拟合曲线,如图5所示。可以看出,随着涡动速度的增加以及轮缘间隙的减小,激振力的绝对值增加。结合拟合曲线和式(23),可以得到各间隙下的等效刚度和阻尼,如表4所示。其中,主刚度和主阻尼均随着轮缘间隙的减小而增大,交叉刚度均比叶片涡轮更低。

表4 轮缘间隙激振参数Tab.4 Radial Clearance Excitation Parameters

图5 不同间隙下的轮缘间隙激振力Fig.5 Radial Clearance Exciting Forces Under Different Radial Clearances

4 转子动力学响应结果分析

4.1 临界转速分析

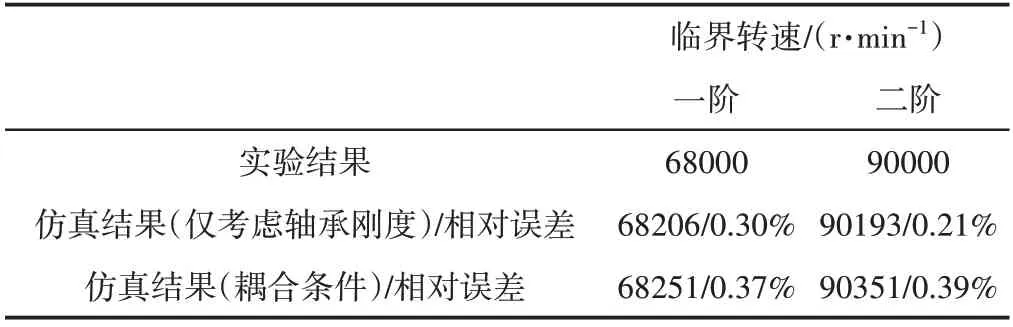

叶片涡轮转子的临界转速实验数据和数值计算结果,如表5所示。与实验数据相比,两种条件下的仿真结果中,一阶临界转速和二阶临界转速数值计算误差均小于0.5%,在可接受范围内。

表5 临界转速实验验证Tab.5 Experimental Verification of the Critical Speeds

对于隧道涡轮转子,改变涡轮轮缘间隙会直接影响激振力大小,进而影响刚度和阻尼系数。而刚度远小于轴承刚度,所以对临界转速影响极小。K418和SiC隧道涡轮轮缘间隙改变时临界转速,如表6、表7所示。临界转速仅产生微小变化,表6中一阶和二阶临界转速变化率最大仅为0.61%和0.01%,表7中一阶和二阶临界转速变化率最大仅为0.63%和0.21%。

表6 K418隧道涡轮转子临界转速Tab.6 Critical Speeds of the Rotor with Tunnel-Type K418 Turbine

表7 SiC隧道涡轮转子临界转速Tab.7 Critical Speeds of the Rotor with Tunnel-Type SiC Turbine

通过表5~表7的对比可以看出,与K418叶片涡轮转子相比,K418隧道涡轮转子一阶临界转速下降幅度达43%,SiC隧道涡轮转子下降幅度约8%,两者均更加远离增压器工作转速,此外,后者仅小幅下降也说明陶瓷隧道轮质量更加接近原涡轮。

两者二阶临界转速均变化不大,这是因为在轴承刚度远大于各部分激振刚度系数时,二阶临界转速主要受轴承刚度影响,受激振刚度系数影响很小[9]。K418隧道涡轮转子下降0.6%左右,距离工作转速更远;SiC隧道涡轮转子增加0.6%,更加靠近工作转速,但增压器启动工况、跨越二阶临界转速时振幅在允许范围内,不会对转子安全性产生影响。

4.2 稳态响应分析

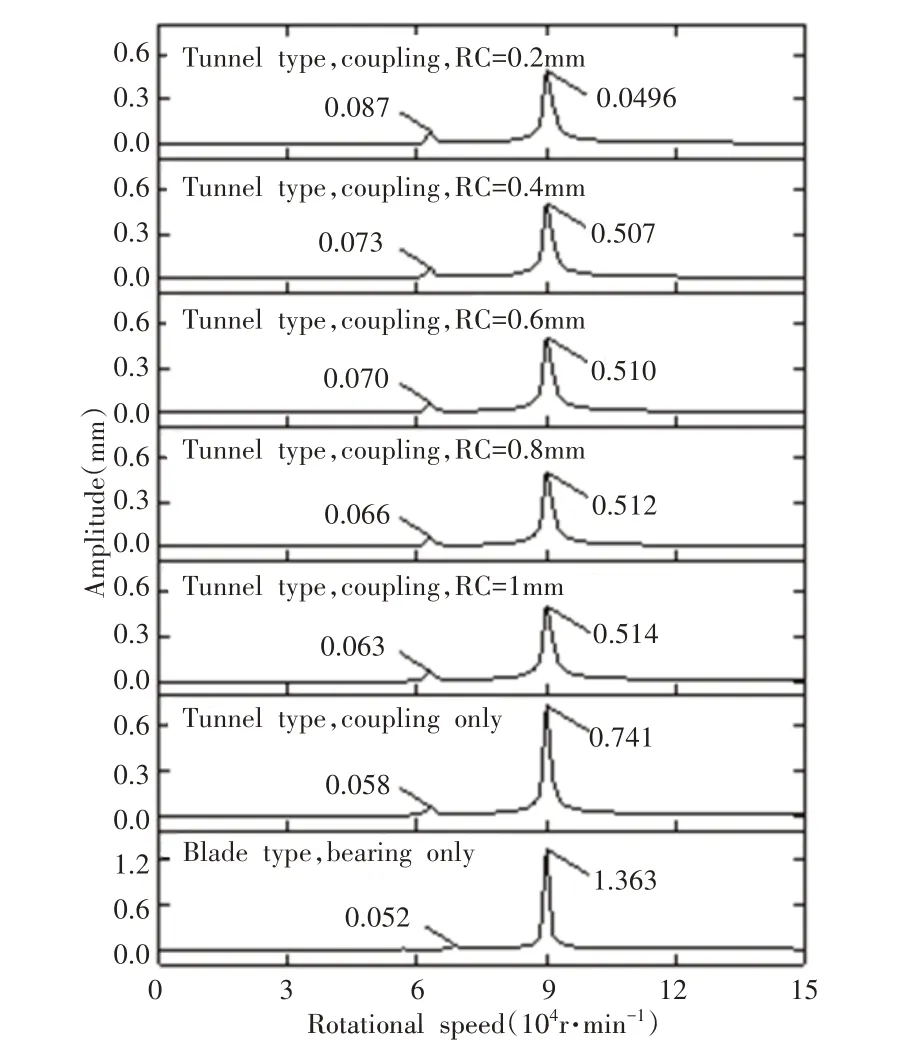

在稳态响应分析中,隧道涡轮与叶片涡轮施加相同的不平衡质量,在(0~150000)r/min-1转速范围内,K418和SiC隧道涡轮转子稳态响应振幅,如图6~图9 所示。4 幅图中底部的曲线均为K418叶片涡轮转子相应位置稳态响应曲线,以作对比。总体来看,每条振幅曲线均有两个峰值,出现在临界转速处。

图6 K418隧道涡轮转子压气机重心稳态振幅Fig.6 Steady-State Amplitudes of Compressor Barycenter of the Rotor with Tunnel-Type K418 Turbine

由图6、图8可以看出,压气机重心在二阶临界转速下的振幅总是高于一阶临界转速,而当涡轮从叶片式替换为流线隧道式,该振幅显著下降。由图7、图9可以看出,叶片涡轮重心振幅最大值出现在二阶临界转速处,而隧道涡轮重心振幅最大值通常出现在一阶临界转速处。因一阶临界转速远离工作转速,故该转速下有较大的振幅对增压器转子动力学稳定性影响不大,而二阶临界转速下较小的振幅对其振动稳定性更加有利。对于隧道涡轮转子,图6、图7呈现出,涡轮采用K418高温合金时,轮缘间隙激振的存在使二阶临界转速下的振幅略有上升,且间隙大小几乎不影响振幅;而图8、图9呈现出,涡轮采用SiC陶瓷时,轮缘间隙激振的存在使二阶临界转速下的振幅进一步下降,且该振幅随着轮缘间隙的减小而小幅减小。由此可知,当涡轮过重时,其间隙激振会恶化转子二阶临界转速稳定性;当涡轮较轻时,其间隙激振的存在则对稳定性有益。但从二阶临界转速下稳态响应幅值来看,K418高温合金涡轮转子稳定性更佳。此外,因为球轴承涡轮增压器主要在二阶与三阶临界转速之间工作,需跨越二阶临界转速,为避免隧道涡轮转子压气机端与蜗壳产生碰撞,在现有结构下,采用K418材料时,压气机叶尖间隙应至少为0.45mm左右;采用陶瓷材料时,压气机叶尖间隙应至少为0.51mm左右。

图7 K418隧道涡轮转子涡轮重心稳态振幅Fig.7 Steady-State Amplitudes of Turbine Barycenter of the Rotor with Tunnel-Type K418 Turbine

图8 SiC隧道涡轮转子压气机重心稳态振幅Fig.8 Steady-State Amplitudes of Compressor Barycenter of the Rotor with Tunnel-Type SiC Turbine

图9 SiC隧道涡轮转子涡轮重心稳态振幅Fig.9 Steady-State Amplitudes of Turbine Barycenter of the Rotor with Tunnel-Type SiC Turbine

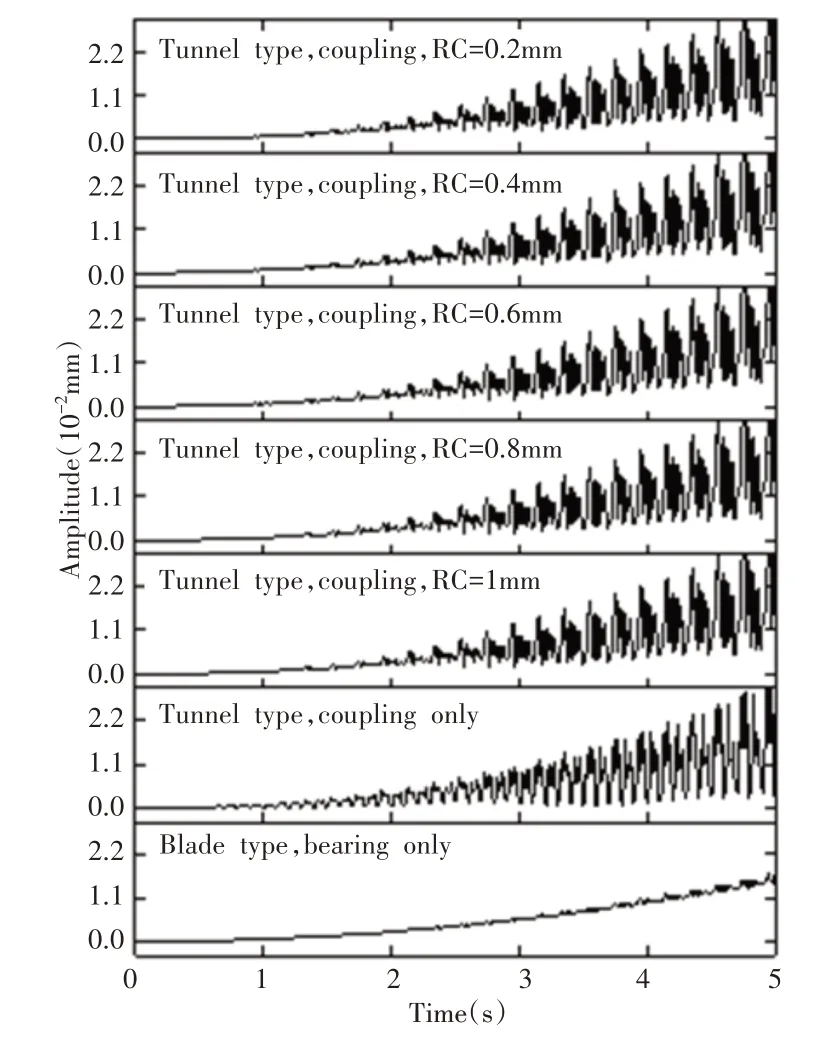

4.3 瞬态响应分析

在瞬态响应分析中,采用在5s内将转子以恒定加速度从0加速至150000r∙min-1的方式,压气机与涡轮重心添加与稳态响应分析中相同的不平衡质量。K418和SiC隧道涡轮转子瞬态响应振幅,如图10~图13所示。4幅图中底部的曲线均为K418叶片涡轮转子相应位置瞬态响应曲线,以作对比。

图10 K418隧道涡轮转子压气机重心瞬态振幅Fig.10 Instantaneous Amplitude of Compressor Barycenter of the Rotor with Tunnel-Type K418 Turbine

转子在短时间内加速至最大转速,这一过程更加接近真实启动工况,过程中的振幅通常远小于稳态响应振幅,这是因为转子在任一转速下均未达到稳定状态。在图10~图13中,各曲线均呈现增长趋势,同时可以明显看出,叶片涡轮替换为隧道涡轮后,瞬态响应曲线振荡范围发生变化。

由图10、图11可以看出,采用K418隧道涡轮的转子压气机端和涡轮端振荡范围均增大,压气机端在考虑涡轮间隙激振后振荡范围明显减小,但涡轮端在加速过程中仍产生剧烈振动,这对转子可靠性和寿命会产生巨大影响。因此隧道涡轮应用高密度K418高温合金需要进一步开展结构设计研究。而图12、图13中可以看出,相比于K418叶片涡轮转子,SiC隧道涡轮转子的压气机重心瞬态响应振荡范围变小,涡轮重心振荡范围有所变大,整体稳定性远远优于K418高温合金隧道涡轮转子。为分析SiC隧道涡轮转子在不同轮缘间隙下的振荡范围,引入瞬态响应曲线上包络线fu以及下包络线fl,并定义振荡系数φ为:

图11 K418隧道涡轮转子涡轮重心瞬态振幅Fig.11 Instantaneous Amplitude of Turbine Barycenter of the Rotor with Tunnel-Type K418 Turbine

图12 SiC隧道涡轮转子压气机重心瞬态振幅Fig.12 Instantaneous Amplitude of Compressor Barycenter of the Rotor with Tunnel-Type SiC Turbine

图13 SiC隧道涡轮转子涡轮重心瞬态振幅Fig.13 Instantaneous Amplitude of Turbine Barycenter of the Rotor with Tunnel-Type SiC Turbine

式中:t0—初始时刻;t1—终止时刻—平均振幅。

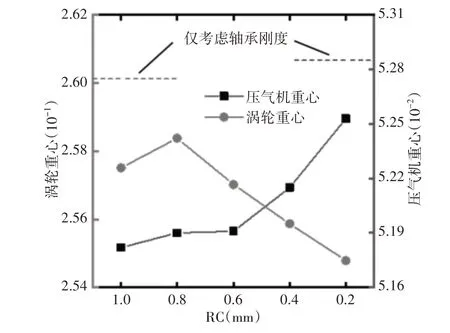

振荡系数φ越大表示曲线振荡范围越大,图12、图13中各隧道涡轮转子瞬态响应曲线振荡系数,如图14所示。从中可以看出,压气机端和涡轮端振荡系数均在仅考虑轴承刚度时最大,故流体激振的存在有利于转子系统瞬态响应稳定性。随着隧道涡轮轮缘间隙的减小、间隙激振力的增加,压气机端振荡系数有增加趋势,涡轮端振荡系数有降低趋势,但幅度很小。此外,涡轮端振荡系数总是高于压气机端。

图14 隧道涡轮转子瞬态响应振幅振荡系数Fig.14 Fluctuation Coefficients of Transient Response Amplitude of the Rotor with Tunnel-Type Turbine

5 结论

首次建立了采用流线隧道式涡轮的增压器转子动力学模型,考虑了密封流体激振、叶尖间隙激振和隧道涡轮轮缘间隙激振条件相耦合的转子系统,利用该模型计算分析了不同材料的隧道涡轮及其不同轮缘间隙对转子动力学特性的影响,主要结论:(1)隧道涡轮轮缘间隙与流道隔离,间隙激振比叶片涡轮更加均匀、交叉刚度更低,激振力与涡动速度呈线性关系,其绝对值随着轮缘间隙的减小而增大;(2)K418隧道涡轮转子和SiC隧道涡轮转子一阶临界转速均降低,更远离工作转速;两者二阶临界转速分别减、增0.6%,但对转子安全性影响不大;(3)采用隧道涡轮后,两种材料涡轮转子二阶临界转速下稳态振幅均明显下降,对转子稳定性有利;K418隧道涡轮转子瞬态响应振荡范围大、失稳,SiC隧道涡轮转子瞬态响应振荡范围较小、稳定性较优。