进液量对气举式同向出流旋流器分离特性影响

2024-02-29刘彩玉郑九洲

刘彩玉,郑九洲,李 枫,张 勇

(东北石油大学机械科学与工程学院,黑龙江 大庆 163318)

1 引言

水力旋流器由于结构简单、成本低廉、分离效率高等优点被广泛用于市政、环保、冶金、石油化工等诸多领域中,而旋流器的分离性能又受到操作参数、结构参数、及介质物性参数的影响。因此提高旋流器的分离效率始终是相关领域学者的研究方向。部分学者采用向旋流器内中注入微型气泡的方式提高旋流器的分离效率,由于在流场内微型气泡的粘度较大且密度较小,微型气泡会带着流场中散落的油滴向旋转中心聚集,再由溢流排出,从而提高效率[1]。文献[2]对注气式油水分离水力分离旋流器进行了数值模拟研究,得出了在入口注气条件下分流比、气液比和进液量等参数对注气式油水分离旋流器分离特性的影响。文献[3]研究了井下气液比对旋流器的油相分布、分离效率和压力损失的影响,得出随着入口气相体积分数增大,旋流器溢流口处的油核不断减小,旋流器的分离效率随气液比的增大而降低的结论。文献[4]研究了气泡直径对旋流器气液分离性能的影响,研究表明分离单一气泡混合介质时,随气泡的直径的增大溢流口气相体积分数先增大后减小,分离多种气泡直径混合介质时,随着气泡直径的增大,溢流口气相体积逐渐减小。文献[5]采用先注气后旋流的方法,让空气以气泡的形式注入到旋流器的内腔中,从而加速油滴的径向运动速率,结果表明随着气液比的增加,分离效率先增加后减小。文献[6]分别在注气式水力旋流器入口及旋流腔位置注气,研究了注气量与溢流分流比对旋流器分离效率的影响,得出注气量较小时小气泡掺杂于小油滴中,可提高分离效率,注气量较大时油滴在旋流腔中反复循环,很难从溢流口流出,因此效率会逐渐降低。文献[7]提出了同向出流倒锥式旋流器结构,在常规旋流器的基础上将出水口与出油口放在同侧,同时在旋流器顶端设计了一个锥形的顶针结构,这种结构可使油滴在顶锥处聚结,有利于油水两相分离从而提高分离效率。

鉴于上述研究结果可知,在一定条件下注入气泡可提高旋流器的分离效率,但对于由轴心向旋流器内持续注气以加速油核向溢流口排出速度的相关研究鲜有报道。以文献[7]提出的同向出流水力旋流器为研究对象,在轴心内锥处开设注气孔,通过注气的方式将油核举升至溢流口进而强化旋流器的分离性能。通过改变旋流器进液量,探讨在不同进液量条件下对气举式旋流内部气核形态、流场分布特性、分离性能的影响规律,为气举式同向出流水力旋流器的工程应用提供指导及参考。

2 结构设计及工作原理

由于同向出流水力旋流器旋转中心处油核轴向运移速度较慢,致使部分油相没能及时从溢流排出,分离性能有所降低。以此,提出一种气举式同向出流水力旋流器,其工作原理图,如图1所示。油水混合液以一定的压力从进液口注入到旋流器中,经螺旋流道加速后在旋流器的锥段腔内进行旋流分离。由于油的密度比水小,沿螺旋流道的锥段轴心处会形成油核。此时再向注气口注气,注入的气体会将聚集在旋流器轴心处的油核举升至旋流器的溢流口,以此增大旋转中心处油核的运移速度,进而提高旋流器的分离效率。

图1 气举式同向出流旋流器原理图Fig.1 Schematic Diagram of Gas-Lift Co-Directional Outflow Hydrocyclone

3 数值模拟

3.1 流体域模型建立与网格划分

为了研究入口进液量对气举式同向出流水力旋流器的分离性能,构建流体域模型,如图2所示。以进液口圆心为原点,截面S(1z=170mm)、S(2z=250mm)、S(3z=300mm)、S(4z=450mm)为选取的分析截面位置,其余结构参数,如表1所示。

图2 气举式同向出流水力旋流器流体域模型图Fig.2 Fluid Domain Model of Gas-Lift Co-Directional Outflow Hydrocyclone

网格划分是数值计算的前处理过程,也是数值计算的关键部分,如果流体域模型的网格划分质量不好,不仅会影响数值计算结果的准确性,还有可能导致结果失真而发散[8-9]。采用ICEM软件进行网格划分,最佳网格数是由流动情况、分析类型和几何关系等多个因素共同决定的,如果网格过少可能会导致数值计算精度较低,如果网格数量过多,计算结果准确度提高,但计算耗时也会增长,因此有必要进行网格独立性验证。将该旋流器模型网格数量划分为316196、405730、559482、610582 和703156 五个等级,随着网格数增加到559482时,分离效率不随着网格数量的变化而变化,因此选择网格数为559482最为最终模型进行后续计算,网格划分结果,如图3所示。

图3 气举式同向出流水力旋流器网格划分Fig.3 Meshing of Gas-Lift Co-Directional Outflow Hydrocyclone

3.2 数学模型

气举式同向出流水力旋流器内部流场处于油、气、水三相流动状态,为了模拟该旋流器的流场特征及分离特性,采用多相流模型中的Mixture模型与RSM模型来模拟旋流器内部流场情况。RSM模型实质就是根据时均化法则,直接构建表示雷诺应力的输运方程,通过对输运方程中新产生的未知项分别进行模化,从而构成封闭方程组,对于不可压缩流动,时均化后的Navier-Stokes方程为[10]:

式中:xi,xj—坐标分量;

ui,uj—时均速度分量;

p—时均压力,Pa;

μ—流体动力黏度,N·S/m2;

ρ—流体密度,kg/m3;

RSM 中,通过求解雷诺应力各分量的输运方程来封闭以上基本方程:

式中:Dij—扩散项;Pij—应力产生项;φij—压力应变项;εij—粘性耗散项分别为:

式中:μt—湍动黏度;σk—0.82;C1—1.8;k—湍动能;ε—耗散率;σij—Kronecker delta函数,Pkk=2P。

3.3 边界条件

设置旋流器内的介质为三相,分别为水相、油相与气相,其中水相密度为998.2kg/m3;油相为离散相,油滴粒径设置为300μm,密度为883kg/m3,体积分数为1%;气相为离散相,气相粒径为100μm,气相密度为1.225kg/m3。入口边界为速度入口(Velocity Inlet),注气速度为2m/s,溢流出口与底流出口均为自由出口(Out‐flow),溢流分流比为30%,底流分流比为70%。离散后的控制方程组求解的算法为SIMPLE算法,收敛精度设置为10-6。为了研究入口进液量对气举式同向出流旋流器分离性能的影响,分别对入口进液量3.6m3/h至8.4m3/h进行数值模拟。

4 结果分析

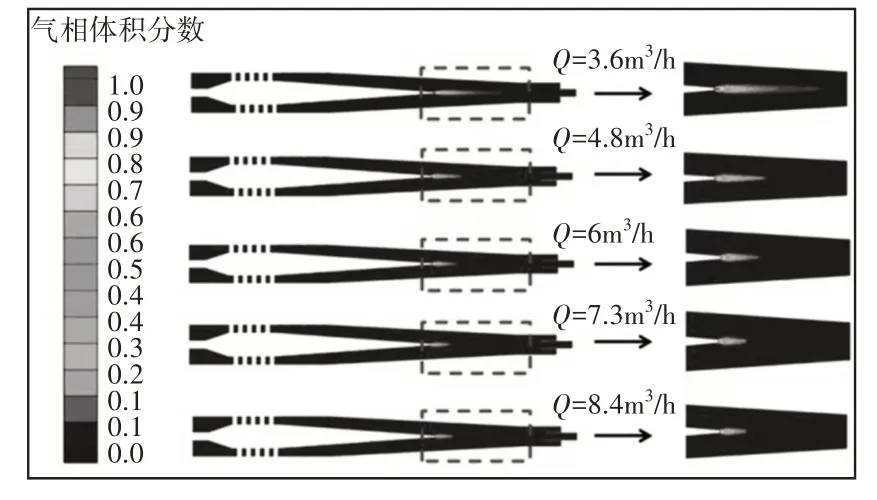

4.1 进液量对气核形态的影响

对气举式同向出流水力旋流器油水进液量对气核形态的影响进行分析,设置进液量分别为Q=3.6m3/h、Q=4.8m3/h、Q=6m3/h、Q=7.3m3/h、Q=8.4 m3/h,气相分布云图,如图4所示。当Q=3.6m3/h时,该种情况较其他4 种情况有较长的气流,而当流量变化至4.8m3/h 时气流长度明显变短。截面S2动压分布曲线,如图5 所示。由图5 可知S2截面处的压力也明显升高,这说明进液量增加,出气口处压力增大,在进液量较小时,进液量对气核形态影响较大。当进液量由7.3m3/h变化至8.4m3/h时进液量对气流长度已无明显影响,但随着进液量的增加,S2截面处的压力不断增大。这说明在注气速度不变的情况下,增加进液量,出气口处压力逐渐增大,与气相出口达到压力平衡,阻碍了气体进入。

图4 气相体积分数分布云图Fig.4 Contours of Gas Volume Fraction Distribution

图5 截面S2动压分布曲线Fig.5 Dynamic Pressure Distribution Curves of Cross-Section S2

4.2 进液量对速度场的影响

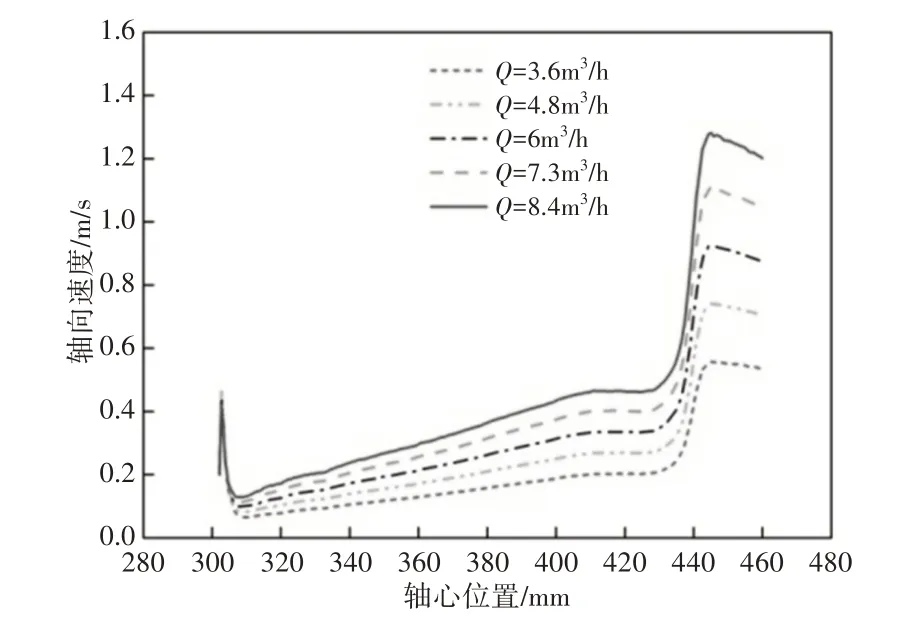

4.2.1 进液量对轴向速度的影响

同向出流水力旋流器的轴向速度反映的是油相在旋流器旋转中心向溢流口的运移速度,轴向速度越高,油相在流器旋转中心向溢流口运动越快。不同进液量下轴心位置与油相轴向速度分布曲线,如图6所示。

图6 轴心位置轴向速度分布曲线Fig.6 Axial Velocity Distribution in the Axis Position of Hydrocyclone

在出气口位置z=310mm,不同进液量条件下轴向速度均可达到0.4m/s。轴心位置z=310mm至z=440mm处为锥段旋流分离腔位置,该处随着轴心位置的增加轴向速度逐渐提高,这是由于数值模拟时溢流出口与底流出口均设置为自由出口,出口处压力为零,轴心位置越靠近出口处压力越小,压降越大,因此轴向速度逐渐提高。由图中也可以看出,在轴心位置z=310mm 至z=460mm处,随着进液量的增加,轴向速度明显提高,这说明在注气速度不变的情况下,增大进液量有助于提高油核向溢流口的运移速度。

4.2.2 进液量对径向速度的影响

对气举式同向出流水力旋流器截面S3处的径向速度进行分析。旋流器S3位置的径向位置与速度曲线,如图7所示。由图7可知截面S3的径向速度呈对称分布,靠近壁面速度接近于0,这是由于在数值模拟时壁面采用了无滑移壁面,其意义是靠近壁面的流体与壁面速度相同且无相对速度,壁面速度为零,因此接近于壁面的流体速度也为0,由图也可以看出随着进液量的增加,该截面的径向速度也明显增大,这说明增大进液量可提高旋流器内部流场的转速,使混合液内不同的介质获得更大的离心力。

4.3 进液量对分离性能的影响

由于所提出的旋流器结构主要用于油水两相分离,因此对旋流器的分离性能最直观的体现是油相分布云图与各个位置的油相体积分数,通过数值模拟得到截面S1、S3、S4的油相分布云图,如图8所示。从云图中可以直观的看出,随着处理量的增大,更多的油相向旋流器的旋转中心聚集,这说明增大处理量有助于提高旋流器的分离性能。截面S4油相体积分数分布曲线,如图9 所示。由图9可知,增大进液量使溢流口处的油相体积分数由小变大,而底流口处的油相体积分数由大变小,这说明增大进液量使更多的油相从溢流口排出,更多的水相从底流口排出,更进一步的验证了所提出结构的准确性。

图8 不同进液量下油相分布云图Fig.8 Contours of Oil Phase Distribution at Different Inlet Flow Rate

图9 S4截面油相体积分数分布曲线Fig.9 Oil Phase Volume Fraction Distribution Curves of Cross-Section S4

为了定量分析入口进液量对气举式同向出流水力旋流器分离性能影响,分离效率由溢流口的油相质量流率和入口油相质量流率来计算,其计算公式为:

式中:Ez—分离效率;Mog—溢流油相质量流率,kg/s;Mig—入口油相质量流率,kg/s。

根据式(8)得到不同处理量条件下旋流器的分离效率曲线图,如图10所示。由图10可知进液量由3.6m3/h增至8.4m3/h时,分离效率由64%增至77.9%,这说明随着处理量的增大旋流器的分离效率也明显变高。

图10 进液量对分离效率的影响Fig.10 Effect of Inlet Flow Rate on Separation Efficiency

5 结论

通过数值模拟研究了在不同进液量条件下气举式同向出流旋流器的流场特性及分离性能,主要分析了进液量对气核形态、速度场及分离性能的影响,研究过程中得出结论如下:(1)在注气速度不变的情况下,增加进液量,注气口处压力逐渐增大,在进液量(3.6~4.8)m3/h时进液量对气核形态影响较大,在进液量(4.8~8.4)m3/h时进液量对气核形态影响较小。(2)随着进液量的增加,轴向速度与径向速度均明显增大,提高了旋流器轴心处的油相体积分数,通过注气的方式可加速旋转中心的油核向溢流口的运移速度,进一步验证了该旋流器结构的可行性。(3)增大进液量会提高旋流器的分离性能,更多的油相从溢流口排出,更多的水相从底流口排出,当进液量由(3.6~8.4)m3/h时分离效率由(64~77.9)%。