改性铵油炸药油相加注装置的设计

2020-12-08夏光

夏 光

(中煤科工集团淮北爆破技术研究院有限公司,安徽 淮北235000)

改性铵油炸药是一种由硝酸铵、复合油相、木粉、改性剂等经计量混合而成的工业炸药。 目前改性铵油炸药生产工艺主要有两种:一种是气流干燥和球磨混药工艺,硝酸铵经粗碎、凸轮粉碎、气流干燥和改性后经旋风分离在预混螺旋内与油相、木粉混合,经球磨机研磨混合后凉药;另一种是液混式生产工艺,它是一种新型的改性铵油炸药生产工艺,硝酸铵经加热溶解后与液态油相按照比例混合形成悬浮状液体分散体系,再经过真空干燥、粉碎,混药、凉药等工艺,制备成改性铵油炸药。 液混式生产工艺制备的改性铵油炸药流散性差,自然堆积密度小,其物理状态、炸药爆炸性能、稳定性与气流球磨工艺生产的改性铵油炸药相差较大,很难满足老用户的需求[1]。 气流干燥和球磨混药工艺采用气流工艺技术路线,改性后的硝酸铵颗粒较细,各组分混合均匀,因此,改性铵油炸药产品具有装药密度大、爆速高等特点[2]。 虽然气流工艺制备的改性铵油炸药性能方面较液混式工艺具有一定的提高,但是在爆破工程实际应用中,炸药的做功能力与生产厂家提供的参数指标存在较大差异。 炸药性能检测时虽然各项技术指标较高,但是在中深孔、硬岩、小直径爆破作业中却容易出现半爆、残爆现象。 分析发现,造成此类情况的原因主要是传统的油相加注方式存在加注点单一,难以混合均匀的问题。 针对此问题,设计了一种可以多点、分层加注油相的装置,解决了油相混拌不均匀的问题,可有效提高炸药的爆炸性能。

1 改性铵油炸药质量影响主要因素

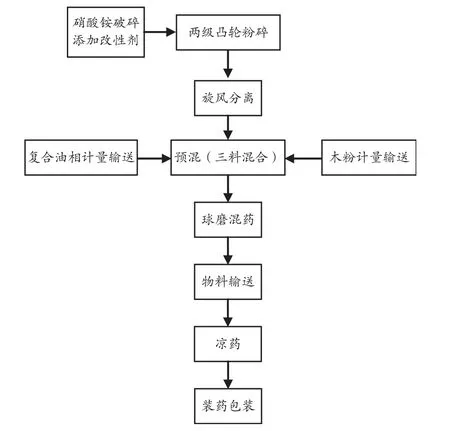

现有气流干燥和球磨混药改性铵油炸药生产工艺,采用袋装硝酸铵、改性剂经颚式破碎机粗碎混合,再由两级凸轮粉碎机细碎、气流干燥、旋风分离,改性后的硝酸铵输送至预混螺旋,同时复合油相经计量、泵送至预混螺旋,油相加注多采用喷嘴喷洒和管路滴注的方式,改性后的硝酸铵在预混螺旋内与油相、木粉混合,再经球磨机研磨混合,然后凉药、装药和包装。 生产工艺流程如图1 所示。

硝酸铵和木粉均为固体,经过预混螺旋和球磨机,很容易被混拌均匀。 油相为液体,经喷头雾化后与硝酸铵和木粉混合,但油相在改性铵油炸药组分中占比较小,复合油相与改性的硝酸铵在预混螺旋内混合时,由于细化后的硝酸铵对高温熔化的油脂类物质具有较强的吸附性,所以油相易被局部硝酸铵吸收,容易形成约6 mm×8 mm 大小的油块。因为油相不能均匀地分散吸附在硝酸铵粒子表面,形成液固相界面膜[3],所以容易出现局部富油和少油的现象。 硝酸铵和油相混合是否均匀,对炸药质量有重要影响。 组分混合均匀,则爆轰速度快,反应发生完全,有利于提高炸药的爆炸性能[4]。 如果混合不均匀易造成炸药性能不稳定、爆轰不完全、有毒气体超标等问题,严重时会出现拒爆、半爆现象。 因此,油相加注方式选择的合理与否是影响改性铵油炸药质量的重要因素。

2 设计原则与要求

图1 气流球磨工艺改性铵油炸药生产工艺流程

早在2010 年肖代军[2]撰写了题目为“提高改性铵油炸药质量的探讨”,分别从“改性铵油炸药生产工艺”“硝酸铵的含水量”“复合油相的选择”等方面对炸药质量的影响进行了分析研究,并给出合理选择改性铵油炸药组分配比、含水量、复合油相,有助于提高产品质量的结论。 查阅资料可知,多家科研单位和生产厂家的研究分析主要侧重于生产工艺、产品配方等方面对改性铵油炸药质量的影响,而关于油相加注方式、各组分混合的均匀度对炸药质量影响的研究未曾涉及。

本设计旨在使油相均匀分散在硝酸铵之中,提高炸药组分混合均匀度。 因此,油相加注装置设计应有利于油相的分散,可自动化、连续化生产,并可直接安装于现有改性铵油炸药生产线上使用。 结合生产线实际情况和用户需求,改性铵油炸药油相加注装置设计应遵循以下原则和要求:

1)安全性高。 替代原有油相加注装置的同时,不给原炸药生产线引入新的安全隐患,如触电、机械伤害、缠绕、烫伤等。

2)有利于油相与硝酸铵均匀混合。 在油相进入预混螺旋前,尽可能地使油相均匀地分散在药粉之中,以达到更好的预混效果。

3)自动控制,计量准确。 能够实时监控油相输送系统的流量,并能够根据生产线生产能力自动匹配油相流量,与生产线实现安全联锁,同时要求计量系统精准,以保证制备的炸药组分配比精准,炸药性能稳定;控制系统对关键参数实现在线监控,一旦出现油相料位过低或断料,控制系统发出声光报警,确保生产安全、运行可靠。

4)不改变或少改变原生产线油相制备系统。油相加注装置设计时应尽可能利用原有设备和厂房,以降低改造成本。

3 油相加注装置设计

3.1 油相加注装置结构设计

目前国内改性铵油炸药生产线油相加注多采用泵送方式单点加注,将预先制备好的油相暂存在储罐内保温,油相直接通过喷嘴喷洒或采用管路滴注的方式加入。 这种加注方式和装置,只能将油相喷洒或滴注在表面部分的硝酸铵上,而油相在改性铵油炸药组分中占比仅为3% ~4%,因此油相仅被少量的硝酸铵吸附,通过后续的混药、凉药设备,很难使油相均匀地分散在炸药中,储存过程中易产生炸药结块现象,直接影响炸药质量[5]。

设计拟采用多点、分层的方式加注油相,在预混前将油相均匀地分散在硝酸铵中,采用两套或多套独立的油相泵送系统,使加注装置内压力稳定,保证油相注入口和渗入口注油量基本相同,油相可通过双层加注,一层通过预混螺旋管壁渗入,另一层通过注油口注入,提高油相在炸药中的均匀性。 改性铵油炸药油相加注装置结构如图2所示。

图2 改性铵油炸药油相加注装置结构

改性铵油炸药油相加注装置布置如图3 所示,其工作原理为:制备好的油相经储存罐利用高差自然流入或泵送至油相缓冲罐,再经输送计量泵进入油相加注装置的上进口和下进口,进入油相缓存腔,在输送泵压力作用下,油相经油相注入口和渗入口进入预混螺旋与改性硝铵混合。 油相通过油相注入口和渗入口分层、多点进入混合物料能防止局部物料油相过多或偏少,达到充分混合。 油相加注装置通过连接法兰固定在预混螺旋的筒体上,油相加注装置的内壁与预混螺旋的筒体通过连接法兰固定,预混螺旋筒体与加注装置内壁之间设有环形密封垫。 改性铵油炸药组分之一的木粉由输送计量系统输送至预混螺旋的木粉进口处,改性后的硝酸铵由进口进入预混螺旋,改性后的硝酸铵、油相和木粉在预混螺旋中预混,然后由预混螺旋出口进入球磨机和凉药设备。

图3 改性铵油炸药油相加注装置

3.2 控制系统设计

根据改性铵油炸药生产线通信要求,控制系统可采用PLC 控制,用组态软件创建人机界面,通过现场设置触摸屏或组态软件在控制室设置油相流量等参数,与原安全监控系统实现安全联锁。 同时,加注装置还需设有单独的急停按钮。 为保证系统运行安全可靠,油相缓冲罐应设置有液位高位、低位传感器,当缓冲罐液位达到高位时,油相储罐停止向缓冲罐输料,当液位达到低位时,油相罐输送泵启动,自动向缓冲罐输料。 油相加注控制系统对流量进行在线实时监控、反馈,实际流量与设定流量出现偏差时,控制系统通过调节计量泵转速进行实时调节,计量泵转速控制宜采用模糊-PID 混合智能控制算法[6],实现油相流量的精准控制,控制原理如图4 所示。

图4 模糊-PID 混合智能控制原理

4 工业试验情况

本油相加注装置在国内某改性铵油炸药生产线进行了试用,生产线产能12 000 t/y,生产岩石型改性铵油炸药约5 000 t。 试生产过程中设备运行平稳可靠,油相计量精准,各组分混合均匀,制备的炸药具有良好的流散性,在保质期内未出现结块和吸潮现象,且炸药性能较传统油相加注工艺得到了一定程度的提高,炸药性能对比情况见表1。

表1 油相加注装置改变前后制备的岩石型炸药性能对比

5 结语

设计的改性铵油炸药油相加注装置,采用多点、分层注入的方式加注油相材料,在预混螺旋进行预混前将油相均匀分散在硝酸铵中,提高了混合的均匀度,有利于形成液固相界面膜。 油相流量实时监控调节技术计量精准,生产的改性铵油炸药性能稳定可靠,有效解决了改性铵油炸药流散性差、易吸潮结块的问题。 设备安装无须改变原有生产工艺,可与原生产实现安全联锁。 设置了液位传感器,避免了油相断料导致的炸药质量不合格问题,提高了生产系统的安全性和可靠性。