航发叶片类零件振动回转抛磨的磨损行为分析

2024-02-29师世豪李秀红李文辉王嘉明

师世豪,李秀红,李文辉,王嘉明

(1.太原理工大学机械与运载工程学院,山西 太原 030024;2.太原理工大学航空航天学院,山西 太原 030024;3.精密加工山西省重点实验室,山西 太原 030024)

1 引言

随着航空事业的发展,航空发动机的性能要求也越来越高,叶片作为航空发动机的核心零部件,其表面质量的好坏决定着航空发动的使用寿命[1]。航空发动机叶片主要在高温、高压及高速的环境中工作,通常由钛合金、高强度不锈钢、高温合金等高强度材料制成[2],这些金属材料表面通常很难加工,因此迫切需要能够满足航空发动机叶片类零件表面性能要求的精密加工方法。

目前手工抛光[3]仍用于我国航空发动机叶片类零件的加工,手工抛光可能会导致工件表面加工质量低、均匀一致性差及加工时间长等问题。针对这些问题,国内外很多专家学者对航空发动机叶片表面抛光方法进行了研究。文献[4]对比分析了砂带磨削和柔性柱状磨具磨削所形成的Ti-6-4 耐高温钛合金表面完整性;文献[5]使用特殊结构削减磨料流加工存在的边缘效应,并对整体叶盘进行磨料流加工试验,其表面粗糙度降低(1~2)个等级;文献[6]分析了相关参数对叶片数控砂带磨削后工件表面完整性的影响。上述抛光方法能够降低叶片表面粗糙度,但难以确保叶片表面的加工均匀一致性。

滚磨光整加工技术[7]是将工件放入盛有滚抛磨块的容器中,利用滚抛磨块对工件表面产生的微量磨削,综合改善工件表面完整性。沈阳黎明航空发动机有限责任公司[8-9]对叶片进行旋流式滚磨光整加工,加工效率提高1倍以上,改善了叶片型面的应力状态及分布,并提高了叶片的疲劳寿命;文献[10]研究了一种新型自由磨具光整加工工艺,提高了叶片表面综合质量;针对航空发动机叶片常用材料,文献[11]利用卧式离心式抛磨加工TC4 钛合金,研究了主要加工参数对工件表面完整性的影响。

离散元法(Discrete Element Method,DEM)是一种处理非连续介质力学问题的计算方法[12],EDEM是基于离散单元法模拟和分析颗粒系统运动过程的软件[13]。文献[14]通过EDEM模拟分析了立式离心式滚磨光整加工中滚抛磨块的运动机理;文献[15]利用EDEM模拟了立式离心式滚磨光整加公中介质的动态特性,建立了聚氨酯介质材料去除模型;文献[16-17]通过EDEM模拟分析了振动流场中颗粒介质的运动特性,提出了“器壁效应”;文献[18]利用EDEM对整体叶盘回转式抛磨加工进行模拟,得出滚抛磨块装入量及滚筒转速的最佳范围。已有的航空发动机叶片振动抛磨仍存在加工效率低及加工均匀一致性差的问题,基于离散元法和滚磨光整加工理论,提出航空发动机叶片类零件振动回转抛磨工艺方案,采用EDEM进行模拟分析;以叶片表面的磨损深度为评价标准,探究工件的埋入深度、滚筒大小(长度、直径)对表面加工效率及均匀一致性的影响,得出工件埋入深度以及滚筒大小的参数范围。

2 加工方案

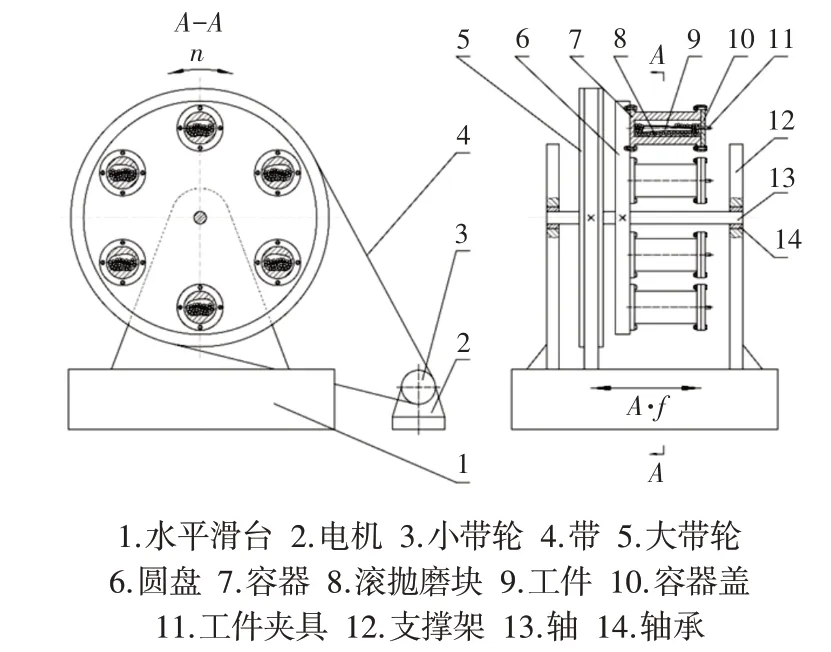

对于传统振动抛磨航空发动机叶片,加工后叶片会出现进排气边过抛、加工周期长及表面加工不均匀的现象。针对这些问题,提出了航空发动机叶片类零件振动回转抛磨工艺方案[19],如图1所示。具体方案为:利用特定夹具将叶片固定在圆柱形滚筒中,使容器和叶片形成一个组合式封闭型腔;加工时叶片随滚筒以一定的频率f、振幅A及转速n做振动回转复合运动,滚抛磨块按照一定的轨迹运动,对叶片表面产生微量磨削,进而提高工件表面质量。

图1 振动回转抛磨加工方案原理图Fig.1 Schematic Diagram of Vibration Rotary Mass Finishing Processing Scheme

3 离散元模拟

3.1 Archard磨损模型

模拟中工件与滚抛磨块的接触模型为Hertz-Mindlin with Archard Wear,该模型可以统计滚磨光整加工中工件表面的磨损深度。工件表面磨损深度越大,加工效率越高,以此作为评价工件表面加工效率及均匀一致性的指标。

磨损深度的计算公式[20]如下:

式中:K—磨损系数;

N—-法向载荷;

L—摩擦行程;

H—材料的表面硬度;

A—去除材料的面积;

h—磨损深度。

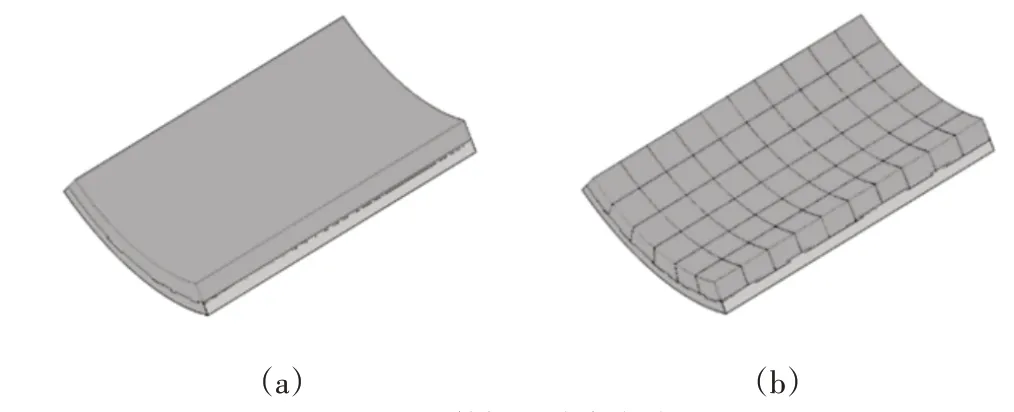

3.2 模型设计

航空发动机叶片结构复杂多样,叶片型面扭曲程度较大,如图2(a)所示。考虑到离散元计算效率,在仿真过程中对叶片结构简化,设计为“瓦片”状,为提高仿真计算的准确性,对模型进行网格划分,其网格大小为0.5mm,如图2(b)所示。

图2 工件模型Fig.2 Part Mode

叶片在滚筒中的初始位置为叶盆朝上、叶背朝下,且前后缘与两侧桶壁之间距离相等,如图3所示。

图3 叶片与滚筒的相对位置Fig.3 The Relative Position of the Blade and the Barrel

3.3 仿真参数设置

仿真过程中,据前期实践经验[7],滚抛磨块选用直径为3mm的球形颗粒,其填充率为70%;容器为圆柱形滚筒,初始尺寸为直径90mm、长度90mm,材料为尼龙;工件尺寸为长48mm、宽30mm、厚2mm。其中,滚抛磨块间的接触模型选用Hertz-Mindlin(No Slip)接触模型,设置振幅为2mm,频率为20Hz,转速为10r/min,时间步长设置为瑞利时间的20%,共仿真13.5s,(0~1.5)s 为滚抛磨块生成和静置时间,(1.5~13.5)s为工件振动回转抛磨时间(转动两个周期)。滚抛磨块、滚筒和工件的相关参数[21],如表1、表2所示。

表1 材料参数Tab.1 Material Parameters

表2 接触参数Tab.2 Contact Parameters

3.4 数据处理

仿真后处理中,在叶盆、叶背表面添加同样大小的数据块,以提取随时间变化工件表面的磨损深度值,如图4(a)所示。为了评价工件表面加工效率及均匀一致性,在工件表面均匀分布60个等面积的块状区域,提取每一个区域内的磨损深度,计算60个区域的磨损深度平均值来评价工件表面加工效率,计算60个区域磨损深度的相对标准偏差(RSD)来评价工件表面的加工均匀一致性,如图4(b)所示。相对标准偏差的计算公式见式(2):

图4 数据块分布方式Fig.4 Data Block Distribution Method

式中:SD—样本标准偏差;X—样本平均值;RSD—样本相对标准偏差。

4 仿真结果与分析

4.1 磨损深度变化规律

图5 工件表面磨损深度随时间的变化Fig.5 The Wear of the Part Surface Changes with Time

为了更好的对比,将(7.5~13.5)s内叶盆、叶背表面磨损深度随时间变化的曲线分为三个阶段进行曲线拟合,拟合函数,如表3所示。表中R2为判定系数,计算公式为:

表3 工件表面磨损深度拟合方程Tab.3 Fitting Equation of Part Surface Wear

式中:ESS—误差平方和;TSS—总离差平方和;RSS—回归平方和。

表3中的拟合函数均为一次线性函数,且各拟合曲线的判定系数R2均大于0.98,能够准确地表达变化规律。从表3 可以看出,在一个回转周期内,叶盆表面磨损深度增长率随着时间呈先增大后减小的趋势,叶背表面磨损深度增长率先减小后增大。在13.5s时,叶盆表面的平均磨损深度值达到1.87μm,叶背表面的平均磨损深度值为1.89μm,两表面磨损深度值相差较小,工件整体表面加工一致性较好。

可见,在振动回转抛磨模拟中,由于加入了回转运动,叶盆、叶背表面磨损深度增长率随时间发生变化,有利于提高工件表面加工效果,而工件表面加工效果与振动参数、工件位置、容器参数[16]等也有很大的关系,这些因素都会影响工件表面的加工效率以及加工均匀一致性。

4.2 工件埋入深度的影响分析

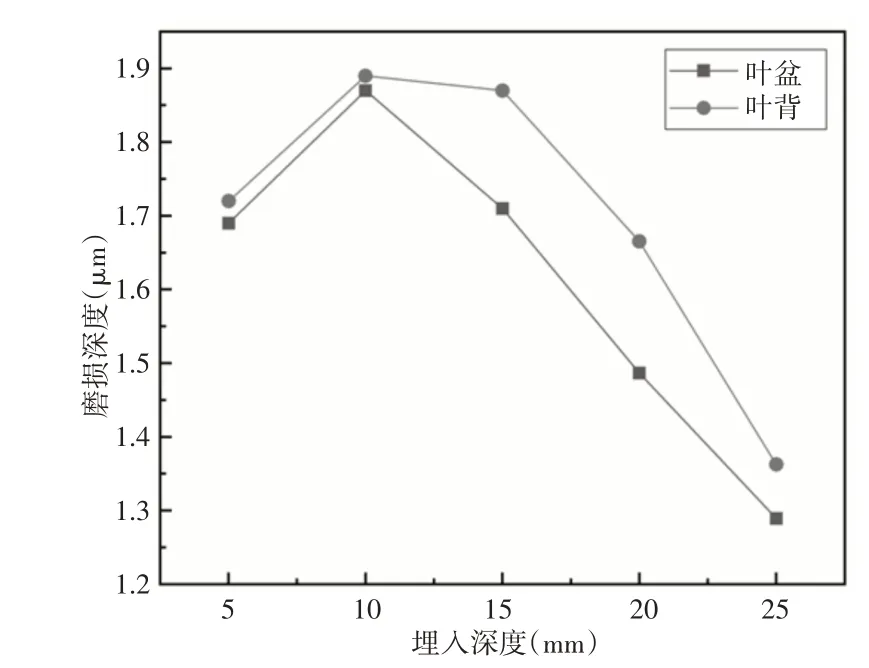

叶盆、叶背表面磨损深度随埋入深度(滚筒直径为90mm、长度为90mm)变化的对比曲线图,如图6所示。

图6 工件表面磨损深度随埋入深度的变化Fig.6 The Wear of the Part Surface Varies with the Depth of Embedment

工件埋入深度为工件上表面距滚抛磨块静止面的距离。如图所示,随着埋入深度增大,叶盆、叶背表面磨损深度的变化均呈现先增大后减小的趋势,且二者的峰值都出现在埋入深度为10mm 的条件下:叶盆表面磨损深度均值为1.87μm,叶背表面磨损深度均值为1.89μm,且两表面磨损深度的差值达到最小值。

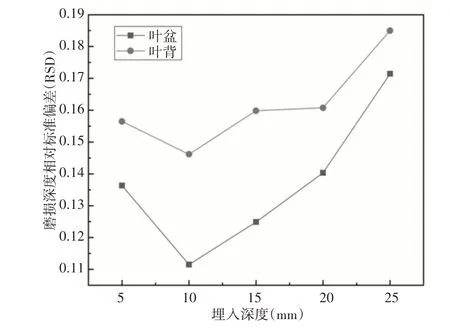

叶盆、叶背表面不同区域磨损深度相对标准偏差(RSD)随埋入深度变化的对比曲线图,如图7所示。从图中可以看出,随着埋入深度增大,叶盆、叶背表面磨损深度RSD值的变化均呈现先减小后增大的趋势,且二者的最小值都出现在埋入深度为10mm的条件下:叶盆表面磨损深度RSD值为0.112,叶背表面磨损深度RSD值为0.146。

What was it like growing up in Hillsborough?在希尔斯伯勒长大的生活是怎样的?

图7 工件表面不同区域磨损深度相对标准偏差变化情况Fig.7 Changes in the Relative Standard Deviation of the Wear in Different Areas of the Part Surface

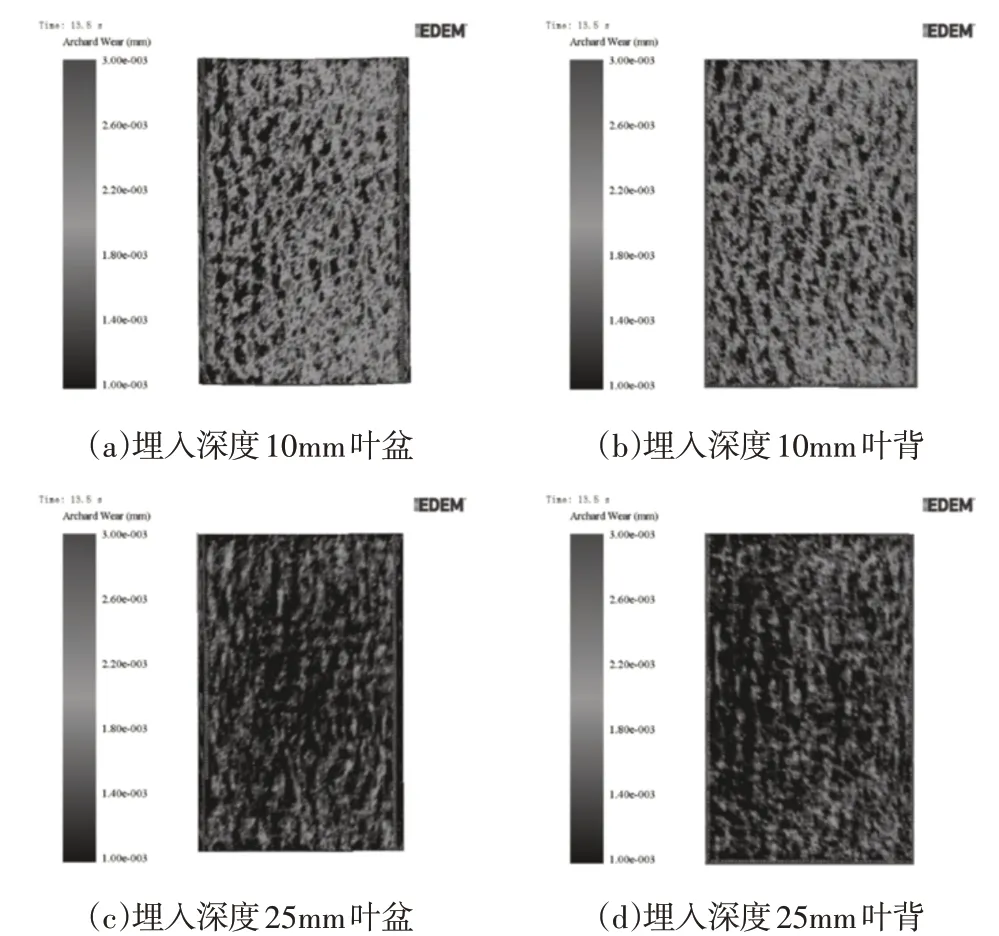

埋入深度为10mm与25mm时叶盆、叶背表面磨损云图,如图8所示。可以明显看出,埋入深度为25mm时,叶盆、叶背表面的磨损深度相对较小,加工效率较低,并且叶盆表面不同区域磨损深度RSD 值为0.171,叶背表面为0.185,与埋入深度为10mm 时相比,叶盆、叶背均匀一致性较差。

图8 工件表面磨损云图Fig.8 Surface Wear Cloud Map of the Part

可见,当工件埋入深度为10mm时,工件大致位于滚筒的轴心位置,在回转的过程中,工件在滚抛磨块中的空间位置沿径向变化较小,导致工件的加工效果较好;当工件埋入深度为25mm时,工件在滚抛磨块中的空间位置沿径向变化较大,叶盆、叶背表面磨损深度达到最小值,且两表面磨损深度相对标准偏差较大,表面均匀性较差。这表明,工件在滚抛磨块中所处空间位置的不同对工件加工效率以及工件表面均匀性有很大的影响,当工件在回转过程中的空间位置沿径向变化较小时,工件的加工效果较其他位置相对较好。

4.3 滚筒直径的影响分析

叶盆、叶背表面磨损深度随滚筒直径(滚筒长度为90mm、埋入深度为10mm)变化的对比曲线图,如图9所示。从图中可以看出,随着滚筒直径增大,叶盆、叶背表面磨损深度的变化均呈现先增大后减小的趋势,叶盆表面磨损深度峰值出现在滚筒直径为90mm的条件下,其磨损深度均值为1.87μm;叶背表面磨损深度峰值出现在滚筒直径为100mm 的条件下,其磨损深度均值为1.94μm;当滚筒直径为90mm的时候,叶盆、叶背表面磨损深度差值达到最小值。

图9 工件表面磨损深度随滚筒直径的变化Fig.9 The Wear of the Part Surface Varies with the Diameter of the Barrel

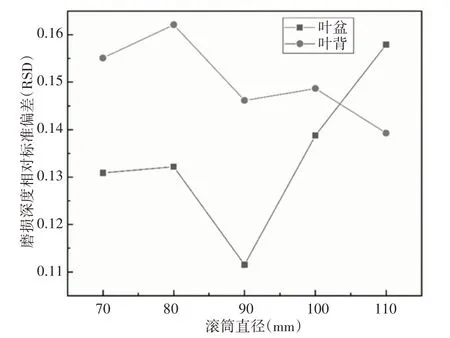

叶盆、叶背表面不同区域磨损深度相对标准偏差(RSD)随滚筒直径变化的对比曲线图,如图10所示。

图10 工件表面不同区域磨损深度相对标准偏差变化情况Fig.10 Changes in the Relative Standard Deviation of the Wear in Different Areas of the Part Surface

从图中可以看出,随滚筒直径增大,叶盆、叶背表面磨损深度RSD值变化有所波动,叶盆表面磨损深度RSD最小值出现在滚筒直径为90mm的条件下,其值为0.112;叶背表面磨损深度RSD最小值出现在滚筒直径为110mm 的条件下,其值为0.139;当滚筒直径为(90~110)mm 的时候,叶背表面磨损深度RSD 值波动较小,叶盆表面磨损深度RSD值增大,且波动程度较大。滚筒直径为70mm、90mm与110mm时叶盆、叶背表面磨损云图,如图11所示。从图中可以看出,当直径为70mm时,叶盆、叶背表面磨损深度较小,加工效率较低;当直径增大到90mm的时候,叶盆、叶背表面磨损深度相差较小,且磨损深度RSD值也相对较小,两表面均匀一致性较好;当直径为110mm时,叶背表面磨损深度RSD值较小,表面均匀一致性较好,但是叶盆、叶背表面磨损深度差值较大,叶盆表面不同区域磨损深度相差较大,均匀一致性较差。

图11 工件表面磨损云图Fig.11 Surface Wear Cloud Map of the Part

可见,当滚筒直径为(70~80)mm 时,工件表面磨损深度较小,加工效率较低;随着滚筒直径的增大,滚抛磨块与工件碰撞加剧,工件表面的磨损深度增大,加工效率增大;当直径过大时,滚抛磨块与工件之间的相对滑动减弱,工件表面的磨损深度也会相应减小。这表明,当滚筒直径适中时,滚抛磨块与工件表面会产生较大的相对滑动,且工件表面的加工效果较好。综合考虑加工件表面工效率及均匀一性,根据仿真结果选取滚筒直径最佳参数范围:(90~100)mm。

4.4 滚筒长度的影响分析

叶盆、叶背表面磨损深度随滚筒长度(滚筒直径为90mm、埋入深度为10mm)变化的对比曲线图,如图12所示。从图中可以看出,随滚筒长度增大,叶盆、叶背表面磨损深度的变化均呈现先增大后减小的趋势,且二者的峰值都出现在长度为90mm的条件下:叶盆表面磨损深度均值为1.87μm,叶背表面磨损深度均值为1.89μm,两表面磨损深度的差值也达到最小值。

图12 工件表面磨损深度随滚筒长度的变化Fig.12 The Wear of the Part Surface Varies with the Length of the Barrel

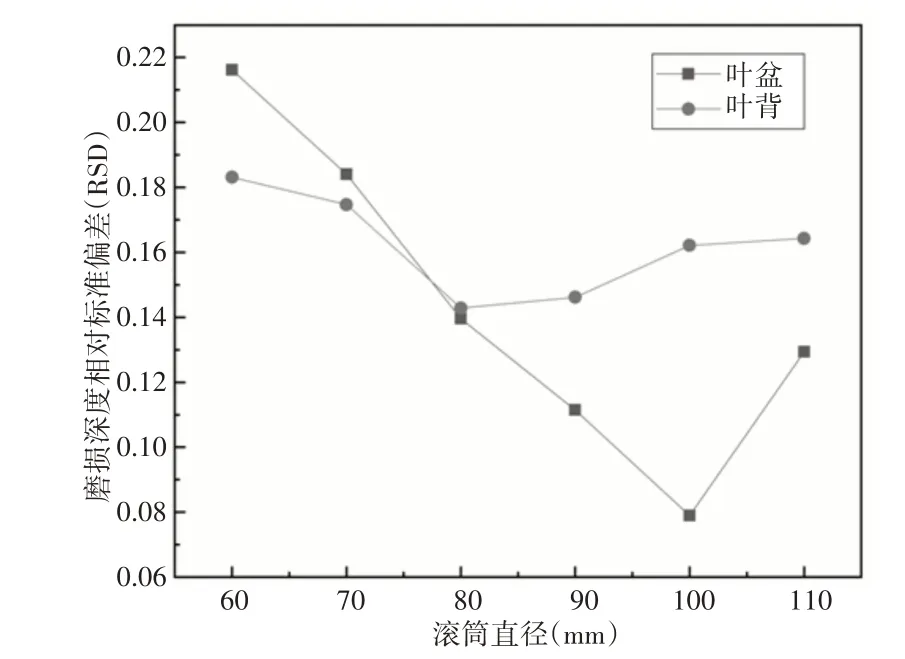

叶盆、叶背表面不同区域磨损深度相对标准偏差(RSD)随滚筒长度变化的对比曲线图,如图13所示。从图中可以看出,随滚筒长度增大,叶盆、叶背表面磨损深度RSD值变化呈现先减小后增大的趋势,叶盆表面磨损深度RSD在滚筒长度为100mm时达到最小值,其值为0.079;当滚筒长度为80mm 时,叶背表面磨损深度RSD达到最小值,其值为0.143;当滚筒长度为(80~110)mm时,叶背表面磨损深度RSD值波动较小,滚筒长度的增大对叶盆表面的均匀一致性影响较大。

图13 工件表面不同区域磨损深度相对标准偏差变化情况Fig.13 Changes in the Relative Standard Deviation of the Wear in Different Areas of the Part Surface

滚筒长度为60mm、90mm与100mm时叶盆、叶背表面磨损云图,如图14 所示。从图中可以看出,当滚筒长度为60mm 时,叶盆、叶背左右两个区域的磨损深度差值较大,磨损深度RSD达到最大值,两表面的均匀一致性较差;当滚筒长度为90mm 时,叶盆、叶背表面磨损深度相对增大,且磨损深度RSD值减小,表面均匀一致性有所改善;当滚筒长度继续增大时,叶盆、叶背表面的磨损深度值减小,其表面加工效率降低。

图14 工件表面磨损云图Fig.14 Surface Wear Cloud Map of the Part

可见,当滚筒长度为(60~70)mm 时,叶盆、叶背表面局部区域磨损深度相差较大,严重影响了叶片表面加工均匀一致性;随着滚筒长度的增大,工件表面磨损深度相对增大,局部区域的磨损深度差值相对减小,改善了叶盆表面均匀一致性;当滚筒长度过大时,会减弱滚抛磨块与工件之间的相对运动,工件表面的磨损深度也会相应减小,工件表面加工效率降低。所以说,当滚筒长度适中时,能够有效地提高工件表面地加工效率以及一致性。综合考虑工件表面加工效率及加工均匀一致性,根据仿真结果选取滚筒长度最佳参数范围(80~100)mm。

5 结论

这里针对传统振动抛磨存在加工效率低及均匀一致性差等问题,提出了航空发动机叶片类零件振动回转抛磨工艺方案,对航空发动机叶片类零件振动回转抛磨进行模拟仿真与分析,得出以下结论:

(1)相对于传统的振动抛磨,振动回转抛磨增加了回转运动,改变了工件在颗粒介质流场中的空间位置,使叶盆、叶背表面磨损深度增长率随时间发生变化,导致叶盆、叶背表面磨损深度相差较小,从而有利于提高叶盆、叶背表面的加工一致性。

(2)工件在滚抛磨块中所处空间位置的不同对工件加工效率以及加工均匀性有很大的影响,当工件在回转过程中的空间位置沿径向变化较小时,即工件位于滚筒轴心位置,工件的加工效果较好。

(3)滚筒大小(直径、长度)对工件的加工效果有很大的影响,当滚筒大小适中时,滚抛磨块与工件间可以产生较大的相对滑动,且工件表面的加工效果较好。综合考虑工件表面加工效率及加工均匀一致性,根据仿真结果选取滚筒大小最佳参数范围:滚筒直径:(90~100)mm,滚筒长度:(80~100)mm。