聚酰亚胺复合薄膜性能研究

2024-02-28王凯凤楚翊婷张晓蕊宋振兴

陈 可,张 琦,王凯凤,楚翊婷,杨 玥,张晓蕊,张 蕾,宋振兴*

(1.天津科技大学 化工与材料学院,天津 300457;2.天津科技大学 理学院,天津 300457)

聚酰亚胺(PI)作为一种含氮的有机羰基聚合物具有优异的耐热和绝缘性能,被广泛应用于电子、电器、医疗卫生、航天航空等领域[1‑2]。通常是将二酐与二胺先合成聚酰胺酸(PAA)后,再经高温脱水环化得到聚酰亚胺[3‑6]。近年来,在其改性研究方面也取得了一定的突破。胡程鹏等[7]通过在均苯四甲酸二酐‑4,4′‑二氨基二苯醚‑苯二胺(PMDA‑ODA‑PDA)型PI薄膜中引入含有酰胺结构的二胺单体4,4'‑二氨基苯酰替苯胺(DABA)合成了具有高尺寸稳定性的聚酰亚胺薄膜,该薄膜兼具较高的拉伸强度和弹性模量,解决了热膨胀系数(CTE)和薄膜断裂伸长率在一定程度上相互制约的问题,将合成的PI薄膜应用于电子行业可大大提高光电器件的质量和性能。贾营坤等[8]在制备的大片层氧化石墨烯基础上,在600 ℃下对氧化石墨烯进行还原得到高温热还原氧化石墨烯(TRGO)并作为二维纳米填料掺杂到聚酰亚胺基体中,制备出不同质量分数的TRGO/PI 复合涂层,通过对复合涂层的耐腐蚀性能进行探究发现添加TRGO可以显著提高涂层的电阻和腐蚀防护效率,且在添加量为0.3 wt.%时效果最好,为聚酰亚胺复合涂层在抗腐蚀方面的应用提供了新思路。李鹏等[9]选择以3,3',4,4'‑联苯四甲酸二酐(BPDA)作为二酐单体,带有侧基的3,3'‑二甲基‑4,4'‑二氨基二苯甲烷(DMMDA)作为二胺单体,采用两步法合成了具有可溶性的联苯聚酰亚胺,同时通过实验探究发现合成的最佳单体配比为1∶1,固含量为12%,反应温度为20 ℃,反应时间为8 h,在此最优条件下,合成的聚酰亚胺在具有较高的耐热性和耐溶剂化性能的同时,成膜性、溶解性等加工性能也得到显著提高,是制备耐溶剂纳滤膜的理想材料。

电池组的铝金属外壳处在高温环境、高湿等恶劣环境,聚酰亚胺的耐高温性能可用做耐高温防腐材料。但是聚酰亚胺不导电,电池外壳需要导电从而减少静电带来的自燃隐患,因此如果聚酰亚胺涂层能具有一定导电性能,这种涂层将是电池组铝壳的理想涂层材料。

本文利用碳纳米管(CNTs)及石墨烯粉体(GO)掺杂技术,将一维、二维碳材料加入聚酰亚胺涂层,使其具有导电性能,并将其制成铝基金属防腐耐高温涂层,考察了涂层在200 ℃下的耐腐蚀性能、导电性及韧性。

1 实验方法

1.1 材料、试剂与仪器

实验所用试剂:98%浓硫酸、N,N‑二甲基乙酰胺(DMAc)、3,3,4,4’‑二苯酮四酸二酐(BTDA)、4,4’‑二氨基二苯醚(ODA),均为化学纯;2‑羟基‑2‑甲基‑1‑苯基‑1‑丙酮,分析纯;质量分数为3.5%NaCl溶液、饱和KCl溶液均为自制。实验材料和电极:石墨烯、碳纳米管、铝板(牌号:7075,尺寸:80 mm×50 mm×5 mm)、饱和甘汞电极、铂电极。

实验仪器:高低温试验箱(广东御铧);CHI660E电化学工作站(上海辰华);电子天平(瑞士梅特勒‑托利多);四探针测试仪(深圳四探针公司);扫描电子显微镜(赛默飞世尔科技公司);MTS 万能试验机。

1.2 CNTs/石墨烯/PI复合涂层的制备与固化

将碳纳米管浸渍于200 ℃浓硫酸内20 min,然后用去离子水水洗,烘干,得到碳纳米管前驱体;将处理后的无机填料(为添加1%碳纳米管、2%碳纳米管、1%碳纳米管+0.5%石墨烯)溶于溶剂DMAc中,超声搅拌1.5 h。加入0.05 mol/L 的BTDA,搅拌至完全溶解后,加入0.05 mol/L的ODA,在室温下搅拌5 h后得到聚酰胺酸溶液,密封静置一段时间后加热至300 ℃左右环化脱水得到聚酰亚胺树脂。待合成的聚酰亚胺冷却后,加入一定体积去离子水得到含固量为50%的乳液,再加入光引发剂(2‑羟基‑2‑甲基‑1‑苯基‑1‑丙酮)混合均匀形成成膜液,静置脱泡1 h 后,均匀刮涂在铝合金板表面,使涂层厚度为50 μm,在70 ℃的烘箱中烘干溶剂。最后用紫外光固化仪照射一定时间,在光引发剂作用下产生活性自由基并在聚酰亚胺侧基双键上引发交联反应,涂层逐渐固化黏附在铝基体表面即可得到含复合聚酰亚胺涂层的铝合金板材料。

1.3 复合涂层的性能表征

将带涂层铝片置于实验箱内,200 ℃下预热20 min,利用电化学工作站测量自腐蚀电位,测试所用三电极体系:饱和甘汞电极作为参比电极、铂电极作为辅助电极、带涂层的铝片试样作为工作电极,电解液为3.5 wt.%的氯化钠溶液[10];交流阻抗谱扫描频率为10‑2~105Hz;通过四探针测试仪测试4种涂层的电阻率进而比较导电性能;利用扫描电子显微镜对树脂形貌进行观察分析;通过MTS万能试验机对涂层的断裂拉伸率和拉伸强度进行测试。

2 结果与讨论

2.1 复合涂层样品对比照片

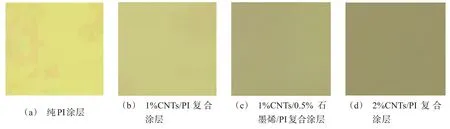

掺杂不同含量碳纳米管和石墨烯后,通过聚合反应得到的复合树脂颜色对比如图1 所示,纯聚酰亚胺树脂呈淡黄色透明状,随着碳纳米管掺杂含量的增加,涂层颜色加深,透明性减弱,颜色变成黑褐色,表面平滑有光泽。

图1 不同含量碳纳米管/石墨烯与聚酰亚胺复合涂层颜色对比照片Fig.1 Comparison of color photograph of carbon nanotubes/graphene with different content and polyimide composite coating

2.2 合成样品SEM形貌

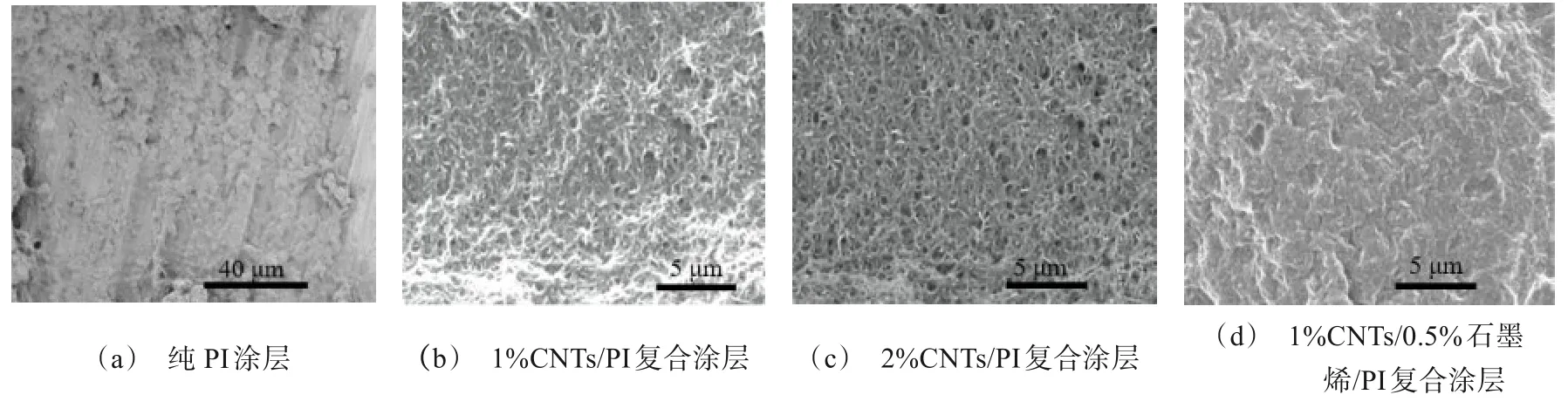

从图2 中可以看出,纯聚酰亚胺膜表面结构粗糙,有明显的凸起和褶皱结构;当掺杂碳纳米管后表面明显出现碳纳米管道结构和微孔(如图(b)),随着碳纳米管添加量的增加,涂层表面变化更加明显(如图(c));同时掺杂碳纳米管和石墨烯(如图(d))使粗糙的聚酰亚胺表面变得平滑。酸化后的碳纳米管表面带有大量的羟基和羧基等活性基团与PI 形成强的相互作用,使PI 包覆在碳纳米管表面,无机填料在聚酰亚胺中分散均匀,无明显团聚现象,使两者相容性好。

图2 掺杂不同含量碳纳米管和石墨烯的PI复合涂层SEM图Fig.2 SEM diagram of PI composite coating doped with different contents of carbon nanotubes and graphene

碳纳米管(CNTs)作为一种独特的一维管道结构增加了复合涂层表面积的同时也提供更多的电子传输空间[11],使复合材料的导电性得到提高,同时含有大量共轭羰基的聚酰亚胺可以加快电荷的转移,两者的协同作用可以提高聚酰亚胺树脂的导电率,后面通过测量电阻率进行验证。碳纳米管和石墨烯作为碳无机填料不仅可以改变涂层表面结构,使表面变得光滑,还形成类似“盔甲”状的外壳结构,能很好地促进涂层耐腐蚀性能的提高,延长涂层使用寿命。

2.3 耐腐蚀性能研究

碳纳米管因其自身的纳米尺寸效应和优异的导电效应,在防腐涂层中有着十分广泛的应用[12],其小尺寸效应和宏观量子隧道效应能够使其致密地分布在被保护基底表面,形成物理隔离作用[13],同时在形成阴极保护过程中能够很好地传输电子。除碳纳米管外,在涂层中添加石墨烯[14]也能很好地增强涂层的耐腐蚀性能。

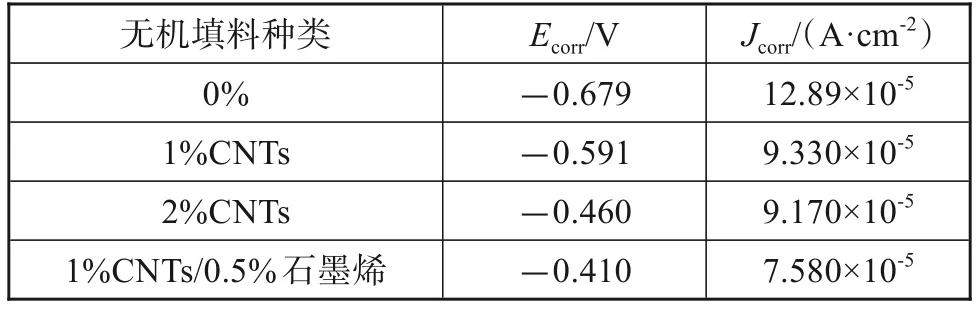

用电化学工作站对4 种涂层进行测试,得到如图3 所示的Nyquist 曲线和阳极极化曲线。根据阳极极化曲线中做Tafel 区拟合直线后,4 种涂层的自腐蚀电位和腐蚀电流密度大小关系及相关数值如表1 所示。可以看出,纯聚酰亚胺的自腐蚀电位最小(-0.679 V),腐蚀电流密度最大,为12.89×10‑5A·cm‑2,说明其耐腐蚀性能最差[15];而掺杂1%碳纳米管和0.5%石墨烯聚酰亚胺的自腐蚀电位最大,腐蚀电流密度最小,耐腐蚀性能最好[15];掺杂1%碳纳米管和掺杂2%碳纳米管的聚酰亚胺复合涂层耐腐蚀性能位于两者之间且添加2%CNTs 聚酰亚胺树脂优于1%CNTs。同理,在Nyquist 曲线中可以看出,聚酰亚胺在掺杂碳纳米管后,高频区的阻抗弧半径明显增大,耐腐蚀性明显增强,随着碳纳米管含量增加,阻抗弧半径进一步增大,掺杂石墨烯后耐腐蚀性能增大幅度最大。

表1 4种复合涂层阳极极化后的Tafel图的拟合结果Tab.1 Fitting results of Tafel plots after anodic polarization of four composite coatings

图3 涂层电化学性能测试Fig.3 Electrochemical performance test of coatings

聚酰亚胺是一种大分子主链中含有大量含氮芳环和五元杂环的半梯形环链聚合物,主链中含有一定的醚键,无反应活性较大的官能团且由于芳杂环的共轭效应使涂层具有很好的稳定性和耐化学药品性。均匀分散的一维和二维无机填料作为复合涂层中的物理隔离层,其很好的阻挡作用使活性腐蚀性介质很难突破涂层进入到复合涂层/金属基体界面,同时也延长了气体液体等小分子物质在复合涂层中的扩散路径。这些都是复合涂层耐腐蚀性能提高的主要影响因素。

2.4 电导率

碳纳米管和石墨烯具有优异的导电性能[16‑17],这是由于碳纳米管中的碳原子采取sp2杂化,p 轨道上的电子离域形成较大的π 键,具有共轭效应,同时碳纳米管特殊的一维管道结构能很好地传输电子,提高材料导电性。石墨烯为层状结构,碳原子的sp2杂化结构域单层结构使电子可以快速移动,室温下电子迁移率高达1×104cm2·V‑1·s‑1,电子传导率达8×105m/s[18],石墨烯和碳纳米管在协同作用下使聚酰亚胺的导电性能大幅提高。

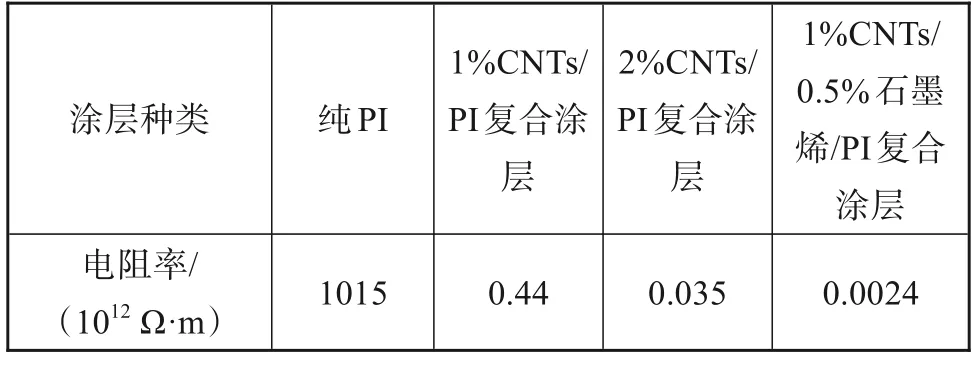

从表2 中可以看出,纯PI 的电阻率高达1.015×1015Ω·m,而添加完无机填料后,电阻率下降4到6个数量级,可见碳纳米管和石墨烯大大提高了聚酰亚胺树脂的导电性能,随着碳纳米管掺杂量的增加,电阻率也明显变小,导电率升高较为明显。对比于将CNTs 含量提升1 倍,在1%CNTs 的基础上添加0.5%石墨烯对涂层电导率提高更为明显,说明两种无机填料协同作用效果更显著。

表2 4种聚酰亚胺涂层的电阻率Tab.2 Resistivity of four polyimide coatings

2.5 力学性能测试

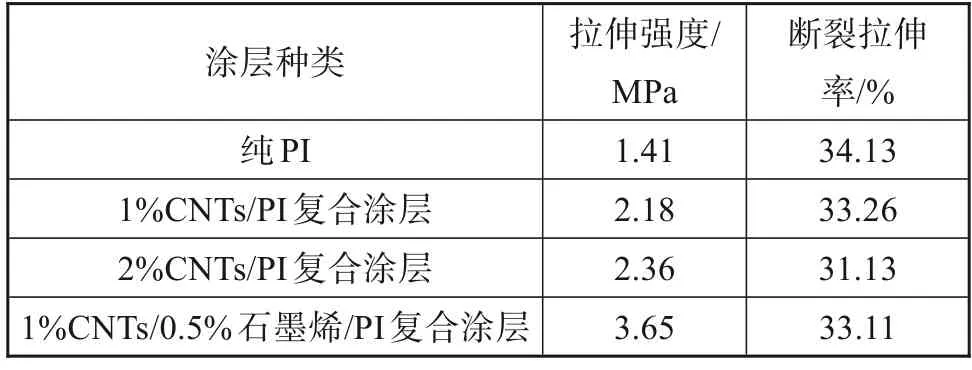

用MTS 万能试验机对复合涂层进行力学性能测试后得到的结果如表3所示。

表3 4种聚酰亚胺复合涂层力学性能测试结果Tab.3 Test Results of mechanical properties of four polyimide composite coatings

掺杂碳纳米管后,涂层的力学性能增强,碳纳米管含量提高一倍后,拉伸强度提高不明显,然而掺杂石墨烯后拉伸强度显著增强。其原因在于随着无机填料的加入,聚酰亚胺结晶能力有所提高[19],而且碳纳米管与石墨烯共同作用时,碳纳米结构很好地在聚酰亚胺树脂中分散和取向,与石墨烯层状结构共同形成三维空间网状结构,使受力时能够很好地对力进行分散[20]。加入少量碳纳米管后,断裂拉伸率有所下降,所以要控制好碳纳米管和石墨烯的添加比例从而保证涂层具有一定的韧性和强度,在温度变化较大时能很好地抵抗变形和应力开裂。

3 结论

本文探究了聚酰亚胺涂层分别在掺杂1%碳纳米管、2%碳纳米管、1%碳纳米管+0.5%石墨烯后复合涂层的耐腐蚀性能、电导率以及力学性能,探究掺杂无机填料后对树脂性能造成的影响,旨在为铝基体电池组的防腐研究提供新的思路和方法,主要结论如下:

(1)将碳纳米管和石墨烯掺杂后,控制好反应量和时间,能够成功合成无机填料与聚酰亚胺树脂相容性好的复合涂层,复合材料的结构比较蓬松,CNTs在PI中分散均匀,无明显团聚现象。

(2)通过电化学工作站得到的阳极极化曲线和交流阻抗谱图可以看出,掺杂碳纳米管可以提高聚酰亚胺的耐腐蚀性能且掺杂含量提高,耐腐蚀性能进一步提高,但同时添加碳纳米管和石墨烯对PI 耐腐蚀性能提升更为显著。

(3)碳纳米管和石墨烯大大提高了聚酰亚胺树脂的导电性能,随着碳纳米管掺杂量的增加,电阻率也明显变小,导电率升高较为明显。此外,同时添加碳纳米管和石墨烯时,由于两者的协同作用对PI 导电率的提高更为明显。