基于真空挤压技术的圆棒型煤成型因素研究

2024-02-27王传志洪吉祥

王 超 王传志 洪吉祥

(1.兖矿集团洁净煤技术工程研究中心,山东 邹城 273500;2.兖矿科技有限公司,山东 邹城 273500;3.济南山源环保科技有限公司,山东 济南 250000)

国家大力提倡发展煤炭高效清洁能源。国内外清洁燃料[1]主要是林木生物质、无烟煤及洁净型煤产品。型煤产品种类较多,主要有砖型型煤,如柏林能源公司生产的褐煤砖;蜂窝型煤,用于蜂窝煤炉,是东亚居民采暖的主要燃料;枕状型煤,如兖矿高效改性洁净型煤、国内民用无烟洁净型煤;圆棒型煤,如西班牙Verdés 公司焦炭棒,国内自动化炉具兰炭棒。国内外型煤成型工艺和成型设备的研究均取得了重大进展。刘倩倩等[2]通过研究马铃薯渣基黏结剂对型煤抗压强度的影响规律,得出当马铃薯黏结剂黏度为28 565 MPa·s、渣粒度为0.15 mm 时,可以制得高强度型煤。郭利[3]通过对真空挤出机的泥料流场模型进行有限元分析,对绞刀形状进行改进设计,得到满足安全性施工要求的绞刀模型。杨街良[4]针对国内挤出机存在的问题,分析产生原因,并提出解决措施。

兖矿枕状型煤采用高压对辊挤压成型方式,系统长期高压造成辊皮易损坏、寿命周期由3 个月缩短为2 个月,增加生产成本。此外,枕状型煤不适用于兖矿自主设计的民用自控炉,自控炉采用螺旋给料器,枕状型煤在给料过程中阻力大,极易发生破碎产粉,甚至堵塞螺旋机构。针对上述问题,需开发一种新型成型方式,继续利用烟煤推广清洁型煤燃料。圆棒型煤成型工艺具有如下优势:1)相对于枕状型煤,圆棒型煤空隙率大,燃烧时通风效果好,燃烧更稳定,延长燃烧时间,提高燃烧效率;2)成型方式采用湿法挤出成型,挤出成型腔为开放式,成型压力要求低,一般不超过5 MPa,具有工艺简单、生产成本低廉等优点;3)煤棒直径易于调节,产品直径一般不低于Φ6 mm,通过调整出料模孔尺寸,可以满足不同行业的应用需求,如民用采暖炉燃煤、炼钢用增热剂、自控炉煤焦颗粒等。

现有圆棒型煤多使用无烟煤或兰炭粉作为原料,对以烟煤为主体的棒状成型工艺研究较少。结合兖矿集团丰富的烟煤资源现状,开发基于烟煤煤质特性的圆棒型煤成型工艺,推广以烟煤作为清洁型煤主要原料,具有广泛的经济效益和社会效益。本文以兖矿烟煤为原料,利用真空挤压成型技术,对传统真空挤出机进行改进设计,制备Φ25 mm 煤棒,研究煤粉粒度、成型压力及水分、烘干时间、无机黏结剂对圆棒型煤的影响规律,为中试系统设备选型及工业化型煤生产线设计提供参数指导。

1 试验

1.1 试验原料

试验所用原料煤为兖矿烟煤,具体煤质分析见表1。

表1 兖矿烟煤煤质分析 %

1.2 试验设备

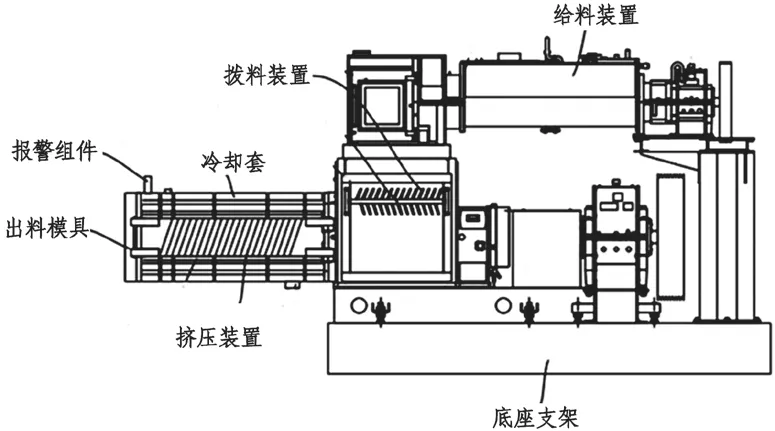

试验设备为改进设计后的双级真空挤出机,结构示意图如图1 所示。其工作原理:物料经一级给料螺旋推送至真空室内,真空室内拨料装置持续转动继续向前推送物料,物料经二级挤压螺旋向前转动至出料模具孔挤出成型。相比传统单级挤出机,具有如下优势:1)物料通过一级预压螺旋给料装置,提前挤压物料中空气,提高密实度;2)增加双轴拨料装置,防止物料积聚在真空室,形成“料斗”不下料;3)增设冷却套,进、出水口与冷却水箱相连,防止物料摩擦持续升温,堵塞模具孔;4)增加报警组件,在出料模具端面嵌入压力变送器,可以实时显示挤出压力、物料温度,同时运行信号接入操作控制柜,运行值一旦超设定保护值,将自动停止给料装置。

图1 挤出机结构示意图

1.3 抗压强度的测定方法

该试验抗压强度的测定参考《工业型煤冷压强度测定方法》(MT/T 748-2007)规定的工业型煤冷压强度的测定方法。由于型煤为Φ25 mm 的圆柱体,具体抗压强度的测定方法:将型煤侧面放置于微机控制的万能试验机施力面的中心位置上,以10 mm/min 的速度均匀施力,微机自动记录煤棒开裂时的最大压力,10 个样品为一组,取平均值。

2 试验结果及讨论

2.1 粒度配比研究

传统辊压湿法成型常用的粒级配比为1~3 mm占粒度组成的30%,0~1 mm 占粒度组成的70%;辊压干法成型的粒度要求D90 ≤0.25 mm。原料中的细颗粒有利于增加颗粒之间的接触面积、提高混匀效果,同时大颗粒起骨架支撑作用,所以必须含有一定量的大颗粒,才能提高型煤的体积密度和强度。孙朋[5]通过研究冷压型煤强度的影响因素,认为任何单一粒径颗粒的组成都会降低型煤强度,故粉煤级配分布时要以粗细搭配为主。

为探究成型物料最佳粒度组成,利用真空挤出机开展了不同粒度组成原料的成型试验。根据盖茨-高登-舒兹曼粒度特性方程[6],通过变化分布模数,确定成型原料的粒度组成,其方程:

式中:F(D)代表筛下物,%;D代表粒度;Dmax代表物料中的最大粒度;m代表分布模数。

由表2 试验结果可以看出,当分布模数在0.3~0.5 之间时,型煤冷压强度较高,说明此时的粒级配比关系,使其达到紧密堆积的效果,孔隙率小,颗粒之间接触密实,从而确定制备型煤的最优粒度组成范围。利用双级锤式破碎机设备,分别进行一次破碎与二次破碎,筛分结果见表3。分析粒度组成,发现二次破碎后的颗粒煤粒径分布与模数0.4 的粉煤粒径分布相近,故生产线采用双级锤式破碎机进行二次破碎的方式,可以制备所需粒度的粉煤。

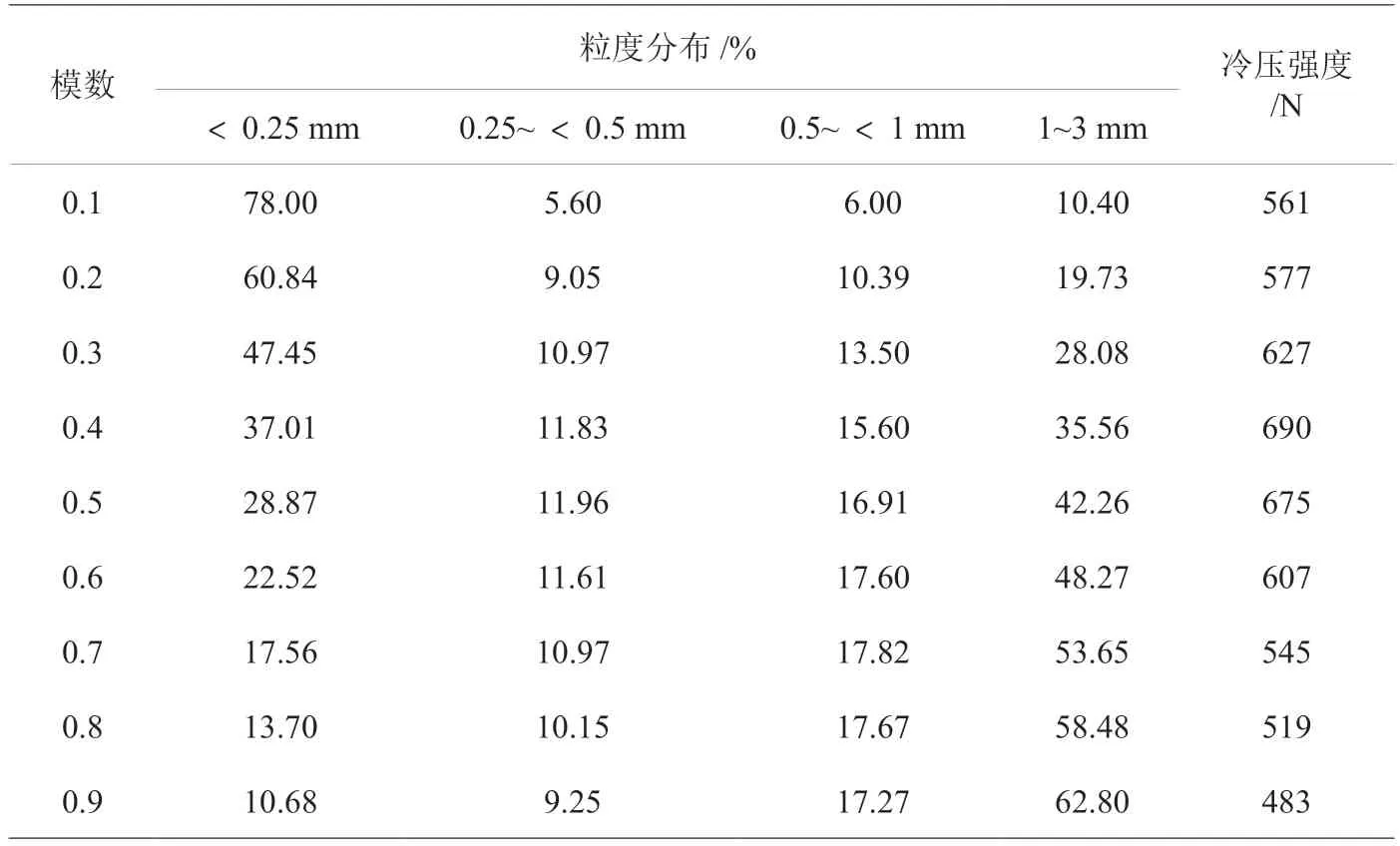

表2 不同粒度组成型煤冷压强度

表3 不同破碎次数粒度分布

2.2 成型压力及水分研究

成型压力与煤种、物料水分、粒度组成、模具开孔率有密切关系[7]。成型压力过大会破坏煤粒的内部结构,使型煤产生裂纹,强度降低;成型压力过低,颗粒之间无法充分啮合,物料挤出松散。其中,水分对压力的影响最为明显。全水由两部分组成,一部分来自原料煤自身,另一部分来自外加水,外水主要起润滑作用,降低颗粒之间的摩擦力。适宜的成型水分有利于粘结剂的分散,水分过少,摩擦阻力大,无法顺畅挤出;水分太多,物料黏连挤出,成型强度差。为了更好地研究成型压力的影响规律,在出料模具端部配置传感器,可以实时获取挤出压力、物料温度、挤出电流等参数。

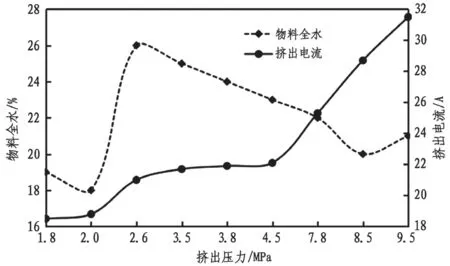

通过现场挤出试验发现,物料全水低于23%时,物料以粉状形态喷出或者以煤棒形态少量挤出后进而大量堵塞模具孔;物料全水高于26%时,物料以软条形态挤出后黏连成团。结合图2 可以看出,挤出压力与挤出电流呈正相关;物料全水20%~26%范围内,挤出压力与挤出水分大致呈负相关,正常成型压力为3~5 MPa,适宜成型水分为24%~25%,此时冷压强度平均值可达600 N/个。考虑实际生产过程中搅拌方式为连续不间断式,为防止搅拌不均匀,成型水分选取25%;成型压力保护值设定为5 MPa,超过设定值时,暂停给料,低于设定值时,恢复给料。

图2 挤出压力与全水、挤出电流关系

2.3 烘干时间研究

型煤成型后,产品烘干是决定型煤产量的重要一环,如果型煤不能够在数小时内干燥,那么连续生产就无法实现。烘干时间取决于烘干速率,烘干速率过快,型煤外部失水率远大于内部失水率,造成型煤爆裂,裂纹增多,强度下降。为缩短型煤干燥时间,降低烘干成本,减少型煤爆裂,型煤含水应控制在4%~5%。国内对超过Φ25 mm 棒状湿物料干燥时间研究较少,尤其对于干燥速度与干燥时间的确定还是以经验数据为主。马新辉[8]通过对干燥静力学和动力学的研究,提出了实际工程可用的型煤烘干时间关联公式:

式中:t为干燥所需时间;R为型煤半径,取0.025 m;t0为湿物料初始温度,取0 ℃;ts为热载体温度,取130 ℃;tp为烘干一段时间后,型煤圆心处的温度,取129.9 ℃;α为热扩散系数,与物料热导率、密度、比热容有关,查询《煤化工技术手册》,取4.4×10-4。

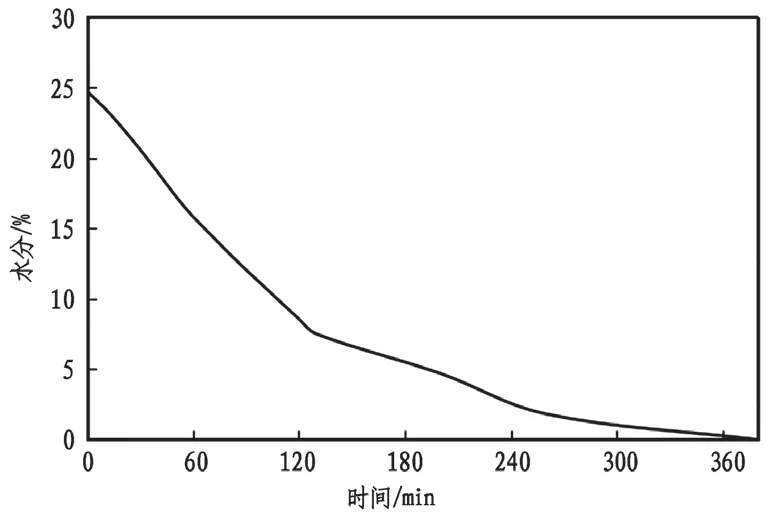

将上述边界条件代入后,t=4 h。为进一步验证公式模型的可靠性,利用网带式烘干机进行干燥试验。

样品初始水分24.74%,干燥至水分4.72%,实测烘干时间约3.5 h。从图3 可以看出,干燥2 h 内,水分基本呈线性下降,干燥2~4 h 时,失水速率缓慢减小,干燥4 h 以后,型煤水分缓慢降低并最终趋于平衡,此时样品内部水分与环境水分达到了动态平衡。通过与产品实际干燥时间的对比,说明上述公式模型可以用于计算相同煤料在不同干燥温度下的干燥时间,为烘干设备结构设计提供了依据。但是相近物料α 差异很大,如若用于其他物料的干燥,关联公式需要重新计算。型煤生产线选取三层网带式烘干机,在130 ℃干燥温度下干燥4 h,可以实现干燥要求。

图3 不同时刻下的型煤水分

2.4 黏结剂研究

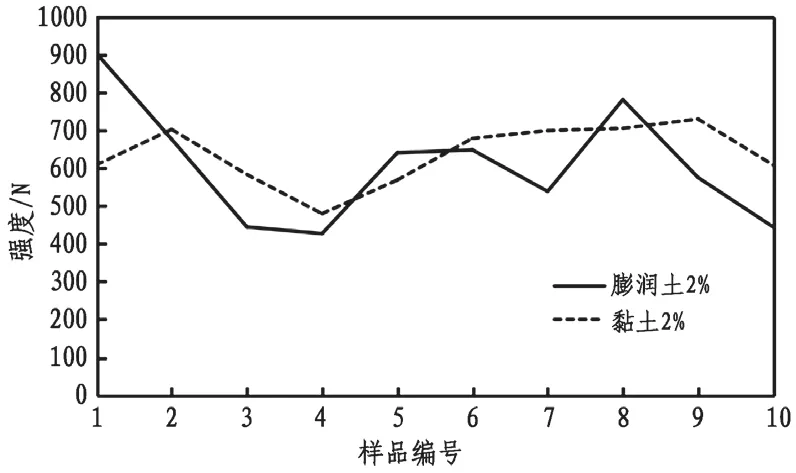

黏结剂分为有机黏结剂与无机黏结剂,黏结剂直接影响型煤的抗压强度、热稳定性、燃烧性能及生产成本。有机黏结剂对保证型煤强度起主要作用,无机黏结剂耐高温,热稳定性好,可以提高型煤热强度,因此加入适量的无机黏结剂有助于提高型煤质量,降低制备成本[9]。本次试验主要研究钙基膨润土与黏土对型煤质量的影响程度,此前通过试验测得,当淀粉作有机黏结剂,且占比低于2%时,型煤强度下降明显且易碎。选取淀粉作有机黏结剂时,膨润土、黏土比例各为2%,进行对照成型试验。

由图4 可以看出,相同配比的情况下,加入黏土的成型强度高于加入膨润土的成型强度。加入膨润土的样品强度波动较大,最高值905 N,最低值427.4 N;加入黏土的样品强度波动较小,最高值731 N,最低值480.3 N。因此,选择黏土作为无机黏结剂时强度值略高于膨润土,且黏土每吨售价低于膨润土100 元。

图4 黏土与膨润土型煤强度对比

3 结论

1)煤粒度组成影响圆棒型煤抗压强度,当分布模数在0.3~0.5 之间时,此时的粒级配比关系使其达到紧密堆积的效果,颗粒之间接触密实,其中1~3 mm 粒径占比65%;生产线利用双级锤式破碎机进行两次破碎,可以制备所需粒径煤粉。

2)挤出压力与挤出电流呈正相关;物料全水20%~26%范围内,挤出压力与水分大致呈负相关,正常成型压力为3~5 MPa,成型水分区间为24%~25%;生产线成型水分宜选取25%进行配水,压力保护值设定为5 MPa,防止出现堵塞模孔现象。

3)随着干燥时间的增加,型煤失水速率先快后缓慢下降至趋于稳定;通过干燥关联公式计算与现场实测对比,选取适宜的边界条件、物料热扩散系数,可以为同一物料在不同干燥温度下的烘干时间确定及烘干设备结构设计提供依据;利用三层网带式烘干机,130 ℃干燥条件下,需要干燥4 h,实现型煤水分低于5%。

4)黏结剂在相同配比的情况下,加入2%黏土的型煤冷压强度高于膨润土,生产线宜选取黏土作无机黏结剂,经济成本更低。