深井软岩巷道顶帮强力适时锚注支护技术研究

2024-02-27赵复翔张浩文陈新明

赵复翔 张浩文 陈新明

(1.河南能源焦煤集团,河南 焦作 454000;2.河南理工大学土木工程学院,河南 焦作 454000)

为了获取足够的煤炭资源,煤炭开采逐渐从浅部开采转为深部开采。当煤炭进入深部开采后,岩层压力会逐渐增大,深部的软岩也会因为岩层压力的增大而产生大变形[1-4],导致安全开采系数加大。

为了应对深部开采时的巷道支护问题,许多学者都展开了一系列研究。邓广哲[5]通过研究深部软岩巷道的裂隙发育和支护结构的破坏机制,提出浅部注浆封堵裂隙,锚杆锚索配合锚索梁形成多层组合拱的支护形式。江成玉[6]针对巷道破坏特征和机理,提出锚杆(索)+钢筋网+注浆+U 型钢棚联合支护方案。张海洋[7]对深部回采煤巷围岩稳定性、松动圈大小进行系统分析,研究双壳锚注支护技术。康红普[8]针对千米深煤矿巷道松软煤体大变形问题,分析巷道煤体变形破坏特征和支护失效形式,提出采用高压锚注—喷浆控制方案。锚杆锚索支护、注浆加固等主动支护形式代表了巷道支护的发展方向,但目前大部分矿井巷道主要以端头锚固为主,裸露部分锈化侵蚀严重,难以抵抗层间剪力而发生破坏。同时,对于注浆时机缺乏系统的理论研究,导致巷道围岩注浆加固并不是总能达到预期的目的,严重影响了巷道围岩注浆控制技术的推广应用。本文结合矿井条件采用顶帮强力适时锚注支护方案,将端头锚固改为全长锚固,并结合适时注浆理论分析确定注浆最佳时机,利用数值模拟以及现场检测验证了全长锚固以及新支护方案的可靠性。

1 工程概况

1.1 工程地质条件

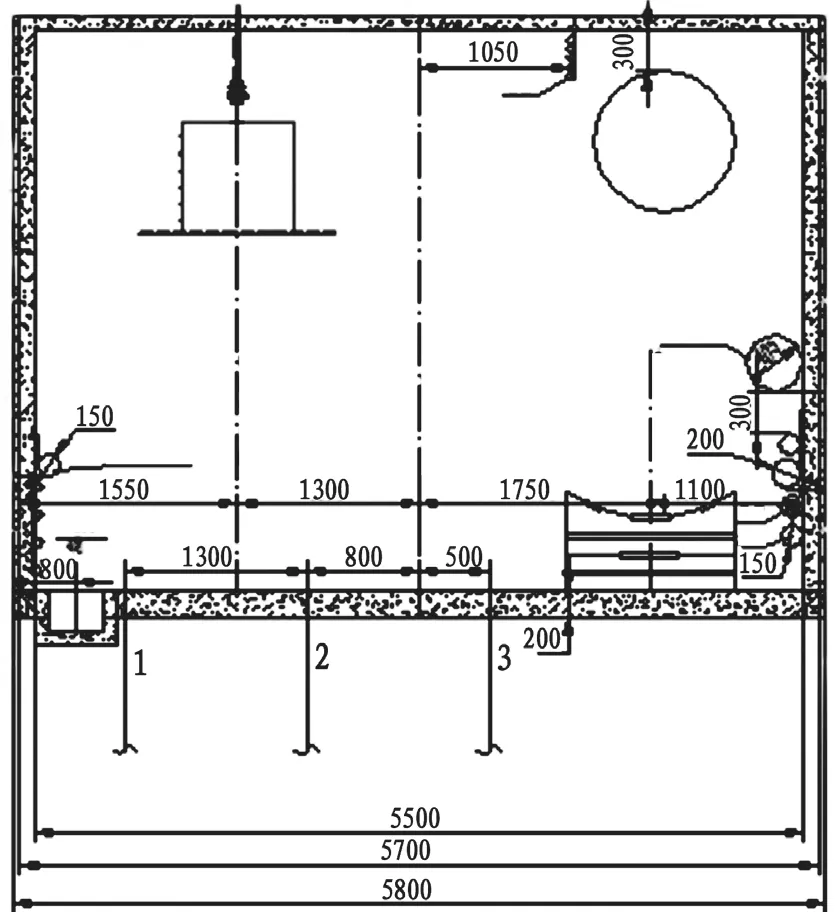

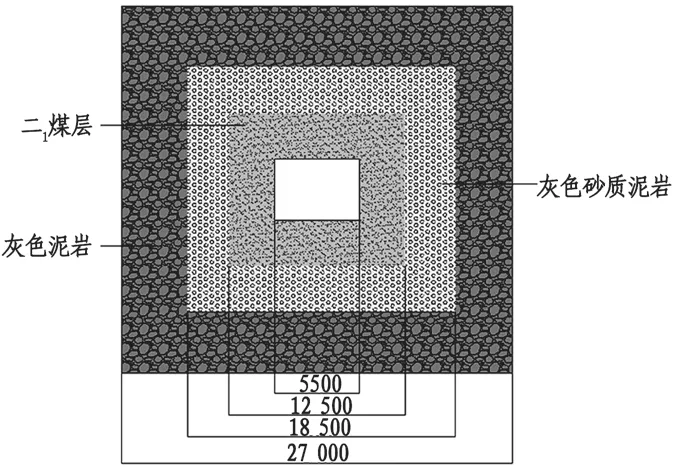

赵固一矿14040 工作面运输底抽巷埋深763~852 m,设计长度为2 097.468 m,巷道掘进层位主要位于二1 煤层底板L9 灰岩附近,隐晶质结构,致密、坚硬,巷道断面见图1。岩层分布如图2 所示,L9 灰岩以上分别为二1 煤层、灰黑色砂质泥岩和灰色泥岩,厚10.16~14.74 m,上具水平层理,局部含二0 煤层或夹薄层泥岩,块状结构,波状层理构造,抗压强度7.9~20.4 MPa,抗拉强度0.8~1.6 MPa,软化系数0.31~0.54。在掘出数小时内,顶板裂隙就开始明显发育,变形趋向稳定后在高应力的作用下仍以较大速度产生蠕变,且持续时间很长,有时达数年之久。如不采取有效的支护措施,则导致巷道彻底失稳破坏。

图1 巷道断面图(mm)

图2 岩层分布图(mm)

1.2 巷道变形影响因素

巷道原支护方式中顶板锚索采用的是端头锚固,锚索自由端由于长时间的裸露会逐渐出现锈蚀现象,大大降低了锚索的预应力,顶板的支护效果也随之减弱,顶板出现剧烈下沉,顶板处的锚索在巨大的拉力作用下出现轴向拉伸破坏。当顶板围岩出现破坏后,围岩应力向下传递,在两帮出现应力集中,导致层间剪力大幅提高,超过了两帮处锚索的极限承载能力,帮部锚索因此出现剪切破坏,支护能力大幅下降,最终导致巷道整体变形失稳。

虽然巷道的变形破坏是由于支护结构中的锚索发生破坏所造成的,但归根结底是锚索在潮湿环境中发生锈蚀或腐蚀使得其未达到极限承载强度就发生了破坏。对于使用时间较长的巷道,这种腐蚀现象更为明显。因此,应该加强对锚索的保护作用,避免其发生腐蚀。

2 顶帮强力适时锚注支护关键技术

2.1 原巷道支护技术

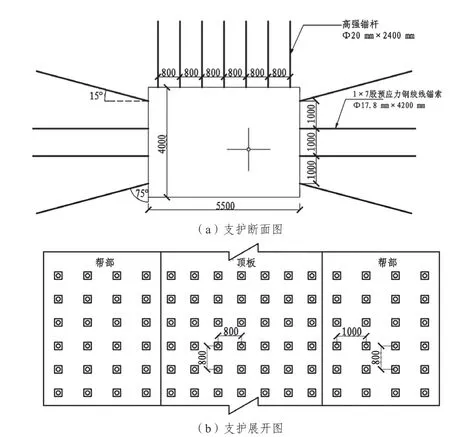

顶板锚杆选用钢号500 的Φ20 mm×2400 mm高强锚杆,按照间排距800 mm×800 mm 垂直顶板布置,并用2 支Z2350 型树脂锚固剂进行锚固。托盘选择150 mm×150 mm×10 mm 的拱型高强度托盘。网片采用规格为2100 mm×1190 mm、网孔规格为70 mm×70 mm 的冷拔钢筋经纬网。

帮部锚索选用Φ17.8 mm×4200 mm、1×7 股预应力钢绞线,并用3 支Z2350 型树脂锚固剂锚固。托盘选择300 mm×300 mm×16 mm 的高强度托盘。帮锚索间距为1000 mm,排距800 mm。两帮锚索水平打设,最上面一根锚索距顶500 mm,上仰15°打设,最下边一根锚索距底板500 mm,下俯15°打设。具体支护方案如图3 所示。

图3 原支护方案(mm)

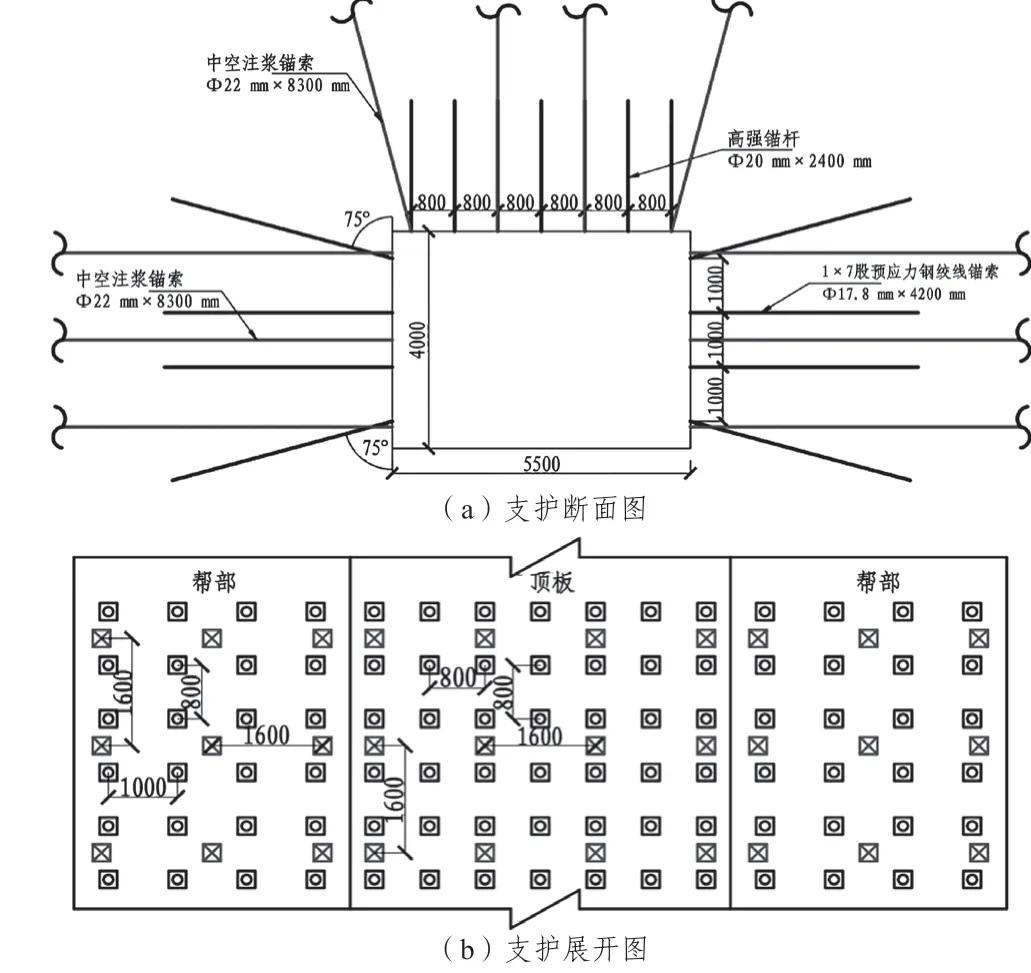

2.2 顶帮强力锚注支护技术

在原支护方案的基础上,采用Φ22 mm 的新型中空注浆锚索按照间排距1600 mm×1600 mm 进一步加固围岩。顶板及两帮锚索分别长8300 mm 和6300 mm,注浆压力2~2.5 MPa,全长一次注浆。顶板最外侧两根锚索朝两帮方向倾斜15°布设,其余锚索垂直围岩布设,锚索托盘选用300 mm×300 mm×16 mm 高强度托盘。巷道支护如图4 所示。

图4 顶帮强力锚注支护方案(mm)

2.3 适时注浆技术

巷道壁后注浆作为锚注支护中重要的一个环节,在巷道支护工程中起到了重要的作用。在注浆技术研究方面,对于注浆的最佳时机一直以来研究较少。

2.3.1 注浆时机理论分析

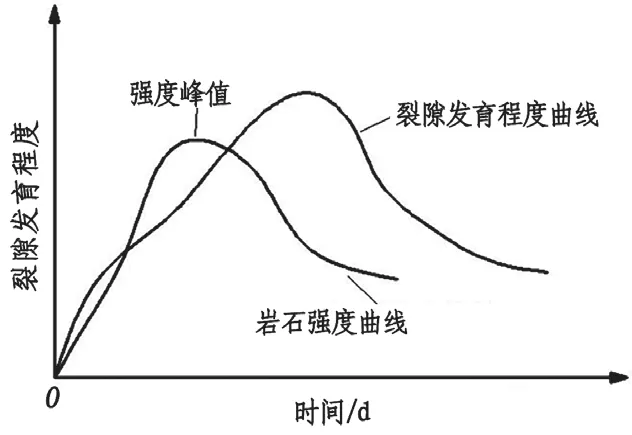

对于软弱或破碎围岩的巷道常采用注浆提高围岩的承载能力,而注浆过程中浆液能否均匀渗透到围岩裂隙中是决定注浆效果的重要因素之一。裂隙较大时,浆液渗透较为容易,微小裂隙则会对浆液扩散造成一定的阻碍,因此,较好的裂隙发育程度有助于浆液的渗透,从而提高围岩的注浆效果。根据现场观测以及众多学者研究发现,围岩裂隙发育的最佳状态处于岩石破坏后的某个时间点[9-10],此时的围岩裂隙最适合浆液的渗透。围岩裂隙发育随时间变化的曲线如图5 所示。

图5 围岩裂隙发育程度随时间变化示意图

通过图5 可以看出,在围岩强度达到峰值时,随着裂隙发育程度的增加,围岩强度也增加,但围岩强度的峰值是早于裂隙发育程度的峰值的,当裂隙发育程度达到峰值时,围岩强度已经大幅下降,此时进行注浆则不利于利用围岩自身强度。理论上分析,应在围岩强度曲线与裂隙发育程度曲线的交叉点进行注浆是最合理的,此时围岩强度仍处于一个相对高点,同时围岩裂隙发育较为充分,浆液最易于渗入围岩,因此注浆工作应安排在巷道掘进后的一个合理时间。

2.3.2 注浆时机巷道轮廓合理位移量计算

为确定巷道掘进后围岩中形成必要的注浆裂隙所需时间,引用了巷道围岩的裂隙系数与轮廓位移量之间的相关关系[11-12]。

通过注浆提高围岩强度需要确保围岩存在能够让浆液流动的裂隙,合理的裂隙发育能够达到最佳的注浆效果。当围岩产生裂隙时,巷道整体会产生一定的变形,此时巷道变形所产生的轮廓位移量U可由(1)式计算。

式中:UP为围岩因流变所产生的位移,m;UT为围岩中产生裂隙所形成的巷道表面位移,m。

在巷道掘进过程中,由于围岩中产生裂隙的体积等于巷道整体收敛变形的体积,因此可得:

式中:r为巷道掘进后,在巷道产生变形地过程中,巷道顶部半径,m;r0为巷道掘进后顶部初始半径,m;rk为巷道变形后顶部半径,m;RT为巷道围岩裂隙区半径, m;mm为巷道掘进前顶部岩体原始裂隙系数;m(r)为岩体裂隙系数沿巷道径向分布函数。

根据大量裂隙实测结果显示,巷道轮廓收敛变形后,其岩体裂隙系数与巷道表面至裂隙间的距离呈指数分布。因此,m(r)可用(3)式表示:

式中:mk为巷道轮廓位移值达到U值时,巷道轮廓处裂隙系数;a为与裂隙指数分布曲线的曲率相关的系数。

将(3)式代入(2)式,经积分和化简整理得(4)式:

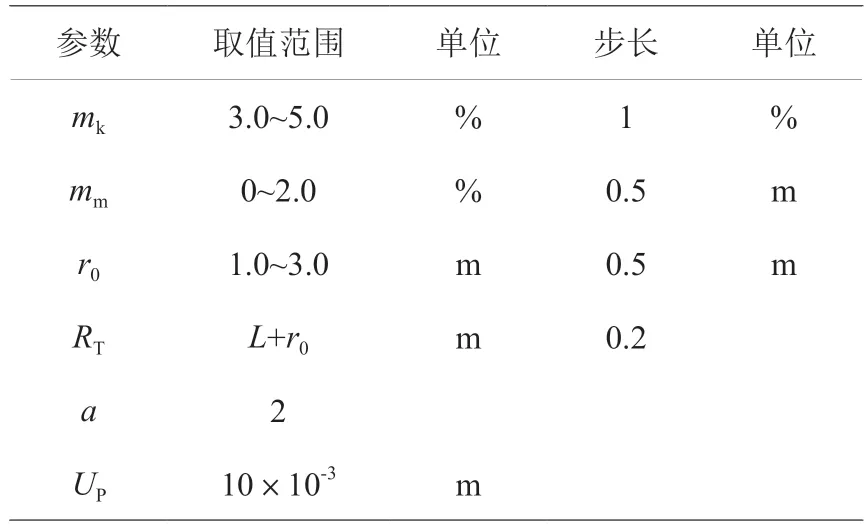

用Maple 软件求解上述方程,可计算当岩体裂隙系数mk达到某个定值时,巷道轮廓的位移量U。计算时各种参数取值范围和步长见表1。

表1 参数取值范围和步长

现场试验测试和计算结果证明:

1)当围岩表面裂隙系数mk=4%~5%时,巷道顶板轮廓合理位移量U为100 mm。即巷道表面位移达到100 mm 时,围岩并未出现大的变形,依旧具有一定的承载能力,且内部裂隙张开程度较好,此时注浆能够达到最好的注浆效果。

2)根据大量的现场数据统计,巷道掘出后变形量一般在5~10 mm/d,则注浆时间一般为巷道掘出后10~20 d 最佳。由于围岩条件差异,而计算模型是以围岩的各项均质性为条件的,因此实际运用过程中,应根据围岩情况,选取合适时间注浆,从而提高围岩的控制效果。

2.4 全长锚固支护

采用中空注浆锚索,对锚索实施全长锚固,利用浆液结石体将锚索紧紧包裹,隔绝潮湿空气和腐蚀介质,降低了被腐蚀的可能性。同时,锚固段的延长增加了锚索抵抗层间剪切力的能力,进一步提高了支护效果。为了验证全长锚固技术的优越性,采用UDEC 离散元软件,进行支护参数的模拟研究。分别从位移、应力和塑性区等方面开展分析。

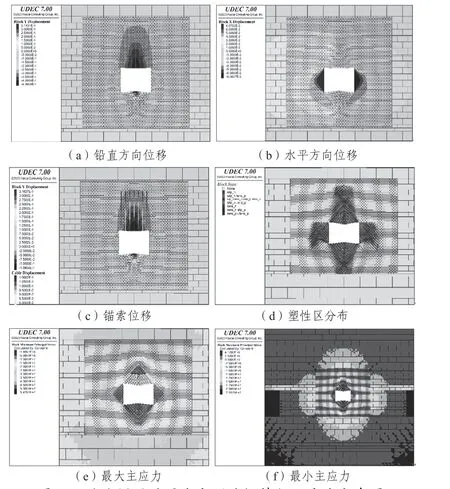

端头锚固时围岩变形破坏特征及应力分布如图6 所示。

图6 端头锚固时围岩变形破坏特征及应力分布图

由图6 可知,锚固长度为1.5 m 时,顶板最大下沉量为406 mm,底鼓314 mm,顶板呈现三铰拱式的结构,裂隙和离层已发育至上覆砂质泥岩岩层;底板为反拱结构,顶底板破坏严重。但由于结构面和构造应力的作用,巷道两帮最大位移约为60 mm,变形不严重。由塑性区可知,顶底板以滑移破坏为主,顶底板破坏范围较大,而两帮相对较小。裂隙发育区范围内,最大主应力低于原岩应力,最小主应力甚至出现了4 MPa 的拉伸应力。

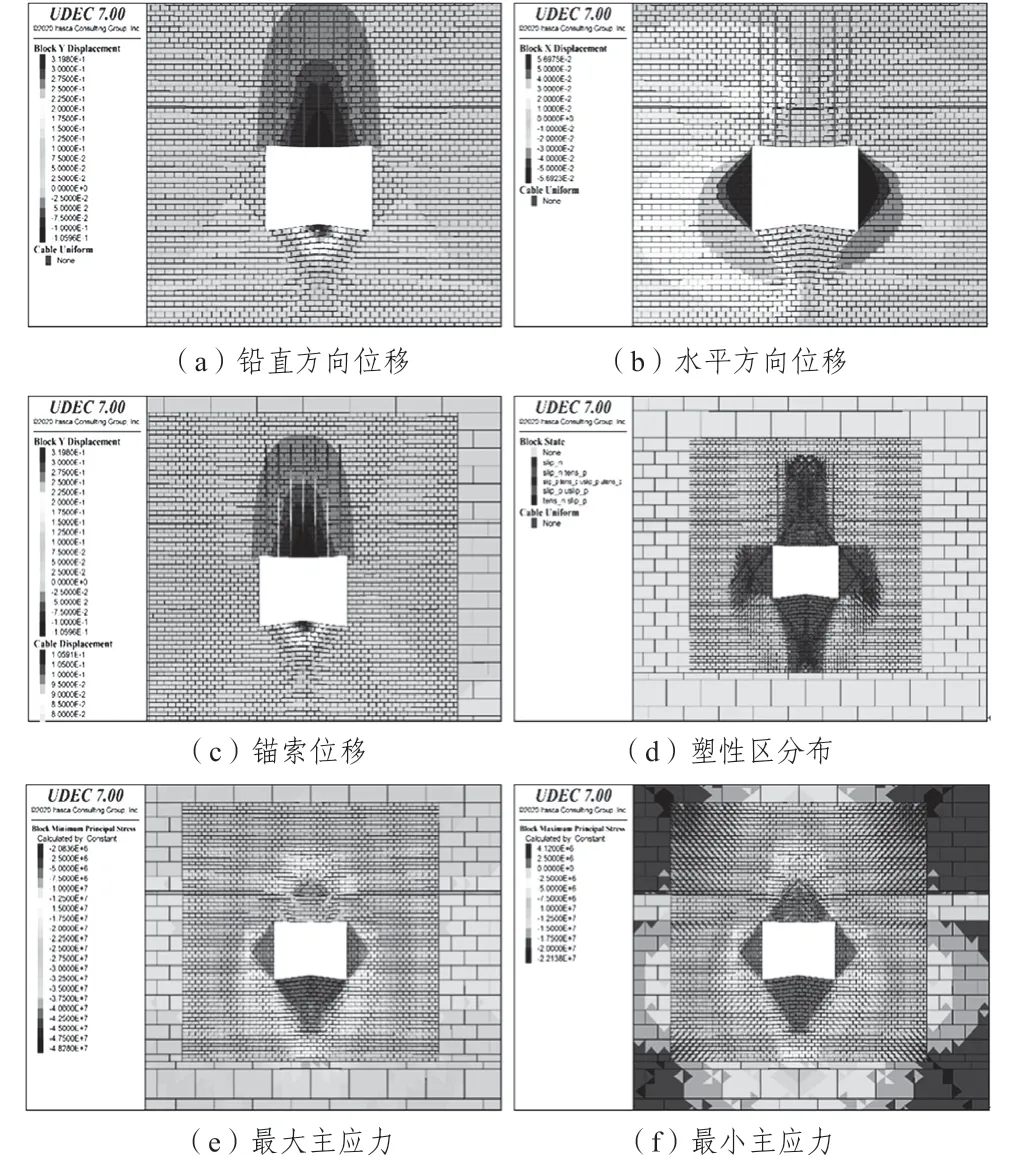

全长锚固时围岩变形破坏特征及应力分布如图7 所示。

图7 全长锚固时围岩变形破坏特征及应力分布图

通过图7 可以看出,在赵固一矿14040 运输底抽巷的围岩条件下,全长锚固锚索支护顶板时,顶板最大下沉量为106 mm,底鼓319 mm。与端头锚固支护时相比,顶板下沉量大大减少,底鼓量变化不大,破坏形式仍为反拱结构。巷道两帮最大位移约为57 mm,变形不严重。由塑性区可知,顶底板以滑移破坏为主,而全长锚固能有效地控制滑移剪切破坏。锚索的变形量与顶板变形量一致,能够有效控制顶板的下沉。在顶板淋水条件下,全长锚固能够提高锚索锚固范围内岩体的完整性,防止锚索在应力和矿井水作用下发生腐蚀、破坏,因此全长锚固在现场的实际应用效果优于部分锚固。

3 支护效果监测与评价

通过对采用顶帮强力适时锚注支护方案的巷道进行顶板离层及锚杆应力监测,验证该支护方案在高应力软岩巷道中的可行性。

3.1 顶板离层监测

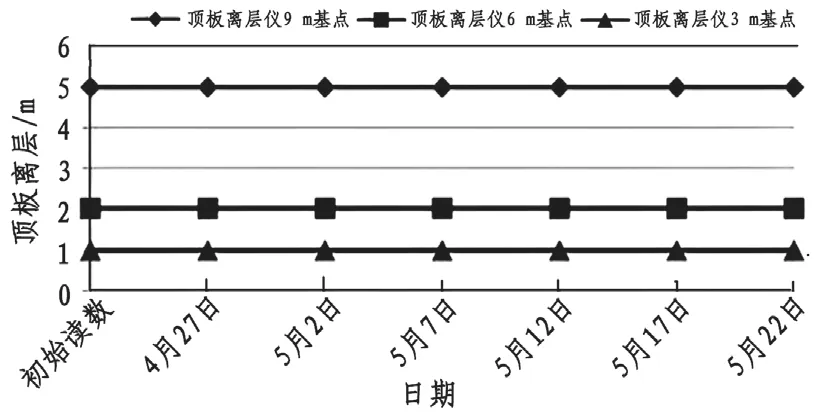

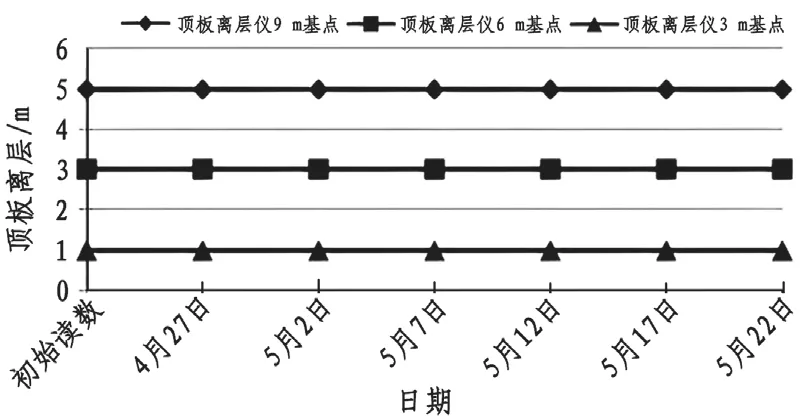

采用HD 多点手动式顶板离层仪分别监测位于通尺95 m 和147 m 处的巷道顶板离层。顶板离层仪每5 d 监测一次,监测数据曲线如图8、9 所示。

图8 通尺95 m 处1 号顶板离层仪数据曲线

图9 通尺147 m 处2 号顶板离层仪数据曲线

根据观测数据可知,整体矿压较为稳定,来压显现不明显,变化规律无异常。其中1 号、2 号顶板离层仪观测数据显示顶板下沉量基本无明显变化,这表明全断面支护能够有效控制巷道的顶板离层。

3.2 锚杆应力监测

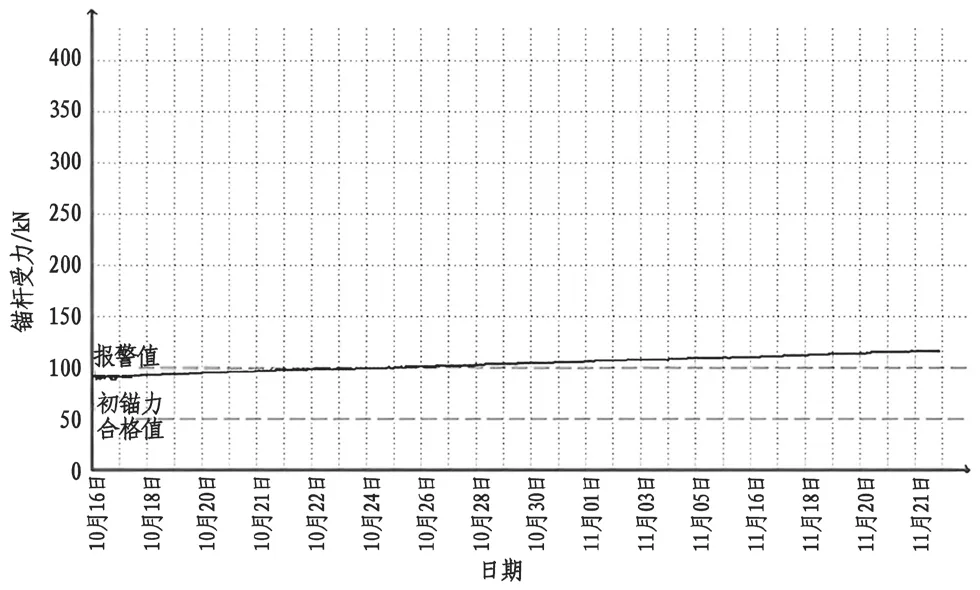

主要通过监测锚杆预紧力的实测和后期变化,检验锚杆施工质量,检验锚杆锚索支护体系匹配合理性,进而验证优化巷道支护质量和设计。监测所得数据如下图10 所示。

图10 锚杆受力变化曲线

从图中可以看出,锚杆初期施加预紧力在100 kN,随着掘进工作面的推进,锚杆受力呈稳定增加趋势。总体而言,锚杆施加高预紧力后,整体受力呈平缓增大趋势,增加幅度小,表明锚杆起到及时主动支护的作用效果。

4 结论

1)通过UDEC 模拟分析了在端头锚固支护及全长锚固支护下的巷道围岩位移、应力和塑性区。通过全长锚固,顶板最大下沉量从406 mm 降至106 mm,裂隙发育区范围内,最大主应力小于原岩应力,既能有效控制强剪破坏,又能防止发生腐蚀,证明了全长锚固的优越性。

2)通过对注浆理论分析发现,围岩裂隙发育峰值是稍滞后于围岩强度峰值的,最佳注浆时间为围岩强度曲线与裂隙发育程度曲线的交叉点,此时围岩强度相对较高,裂隙发育较完善。用Maple 求解方程并结合现场测量数据可得最佳注浆时间为巷道开挖后的10~20 d。

3)对采用顶帮强力适时锚注支护的巷道进行顶板离层及锚杆应力监测,监测结果表明整体矿压较稳定,顶板下沉量基本无明显变化,锚杆受力呈稳定增加趋势,主动支护效果好。