松散围岩井筒支护技术研究

2024-02-27刘全辉李保君

刘全辉 李保君

(1.陕西延长石油榆林可可盖煤业有限公司,陕西 榆林 719000;2.中国矿业大学,江苏 徐州 221000)

松散破碎围岩,如风积岩、强风化中粒长石砂岩、轻砂质黏土、碎石土、破碎的页岩[1],该类围岩结构本身比较松散破碎,在施工过程中容易出现大变形、地面塌陷和支护困难。学者们在大量工程实践中提出砌碹支护和锚网喷联合支护技术,可有效地调整围岩的应力分布,并限制围岩变形的自由发展[2],以达到防止岩体松散坠落的目的,但支护参数[3]多是根据工程设计经验来确定,影响掘进速度和支护成本。山西晋煤集团沁水胡底煤矿针对松散围岩变形量大的问题[4],对围岩变形规律和破坏特征进行分析,确定合理的围岩控制技术及支护参数;贵州某矿面临围岩软化问题[5],软岩破碎段采用料石砌碹+U 型钢+喷砼+金属网进行强化支护;贺陡沟煤矿井筒围岩层理复杂,严重破碎,井筒变形过大,支护技术复杂。

可可盖矿井主副斜井是松散围岩,地质较复杂,井筒围岩变形量大,支护难度大。为研究松散煤岩层井筒的支护技术,对可可盖矿井主副斜井各分段进行了支护参数设计研究。

1 生产地质条件

可可盖煤矿是陕西延长石油榆林煤化有限公司榆横煤基芳烃项目的配套供煤矿井[6]。可可盖煤矿主、副斜井明槽段为风积沙以及风化岩层,综掘段为松散层以及风化岩层,稳定性较差。明槽段主、副斜井井筒从井口至水平长度350 m 处采用直墙半圆拱形断面,普通法施工。明槽段表土层为风积沙,采用大型挖掘机配以装载机开挖。综掘段明槽转暗硐段处于洛河组强风化地层,井筒断面为半圆拱+反底拱,长度150 m,采用钢拱架网喷+钢筋混凝土砌碹复合支护。

2 明槽段支护参数设计

2.1 明槽段砌碹支护参数理论分析

明槽段的混凝土砌碹结构更多的是承受静荷载,砌碹结构具体参数及其稳定性按照结构力学法[7]进行初步计算。砌碹结构按圆形分析,按最大埋深35 m 取载荷P=1 MPa。

1)薄壁圆筒厚度计算公式[8]:

式中:h为井壁厚度,mm;r为井筒净半径,取3500 mm;P为地压,取1 MPa;fc为井壁材料的设计强度,N/mm2;vk为设计荷载系数,取1.4。选用的混凝土强度等级为C40,取设计强度fc=40 N/mm2,得到h=127 mm。

2)井壁稳定性的验算

保证圆环稳定的基本条件:

式中:h为井壁厚度,mm;L0为井壁圆环的换算长度,mm。视井壁圆环为三铰拱结构,则L0=1.814r0。r0为井壁中心半径,取r0=r=3500 mm。通过计算可知,L0=6349 mm,井壁厚度h=212 mm可满足稳定性要求。保证砌碹稳定性的验算必须满足下式:

式中:Pk为圆环失稳的临界压力,MPa;E为井壁材料的弹性模量,取3.25×104N/mm2;I为井壁纵截面惯性矩,mm4,I=bh3/12;b为截面单位高度,取1 mm;vc为混凝土泊松比,取 0.2。vk为稳定性计算安全系数,取1.4;P为计算深度处的井壁侧压力,取1 MPa。代入反求砌碹厚度h=192 mm。

3)按照《煤矿立井井筒及硐室设计规范》6.2.5条第二款:

式中:t为井壁厚度,mm;rn为计算处井筒内半径,取rn=r=3500 mm;P为作用在井壁上的荷载计算值,MPa;fc为混凝土轴心抗压强度设计值,取fc=40 N/mm2;fs为井壁材料强度设计值;ρmin为最小配筋率,取ρmin=0.004;f 'y为钢筋强度设计值,取f 'y=270 N/mm2;Pk为均匀载荷标准值,取Pk=1 MPa。将r=3500 mm,选用C40 混凝土,代入上式,得到h=t=126 mm。

经过上述3 种理论计算,考虑载荷的变化和安全系数的要求,砌碹厚度需取大值,明槽段混凝土砌碹厚度最低要求为212 mm。

2.2 不同支护下井筒变形规律

对于明槽段的地压计算方法常用的有松散体理论、悬浮体理论和重液地压公式[9]。

当非弹性变形区内发生塑性流动时,将产生变形地压[10]。此时,把砌碹视为厚壁圆筒,根据弹性理论推导出砌碹上压力和变形关系表达式:

式中:Pa为砌碹外侧所受的压力,MPa;ub为砌碹外表面的径向变形,m;ra、rb分别为砌碹内外半径,m;Eb为砌碹材料的弹性模量,MPa。

根据围岩与砌碹相互作用原理[11],利用井筒砌碹反力与井筒位移的关系式,可计算井筒周边位移,计算公式:

式中:μa为井筒围岩的径向位移,m;rb为衬砌外半径,可近似取衬砌内半径,即ra=rb,m;pb为衬砌对围岩的反力,pa=pb,MPa;G为剪切模量;p0为原岩应力;C为围岩的内聚力,MPa;φ为围岩的内摩擦角。

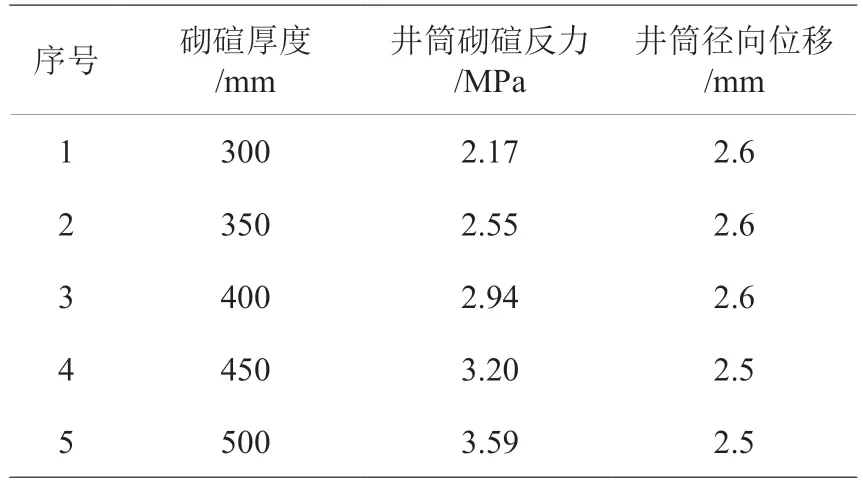

明槽段按最大埋深35 m 的表土层计算井壁位移开挖半径ra=rb=3.2 m,内摩擦角φ=8°,内聚力C=0.02 MPa,黏土层剪切模量G=2200 MPa,原岩应力取p0=1 MPa,衬砌对围岩的反力pa=pb=0.45 MPa,根据上文井壁支护厚度计算取300 mm,计算得到ua=0.002 6 m,Pa=2.17 MPa。将不同井壁支护厚度带入得到不同砌碹厚度下的围岩作用力以及位移如下表1 所示。

表1 不同砌碹厚度下的围岩作用力以及位移

2.3 明槽段支护参数数值模拟研究

以主斜井明槽表土段为工程背景,选取了井筒表土段最下端埋深10 m 建立有限元原始数值模型,采用Mohr-Coulomb 屈服准则,对比分析不同锚杆支护方案对各个巷道稳定性控制的效果。

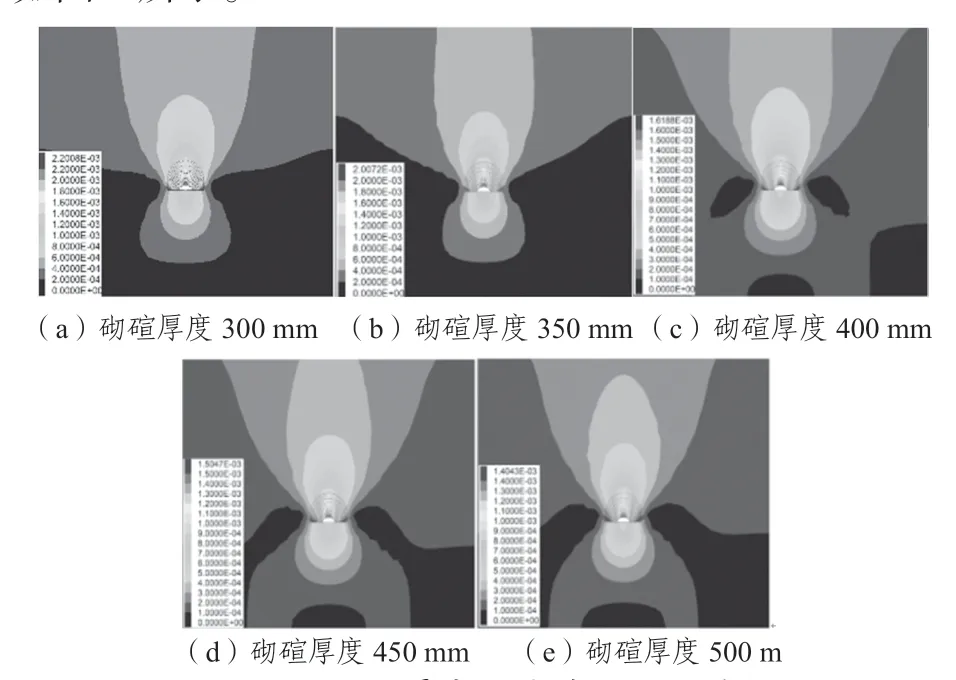

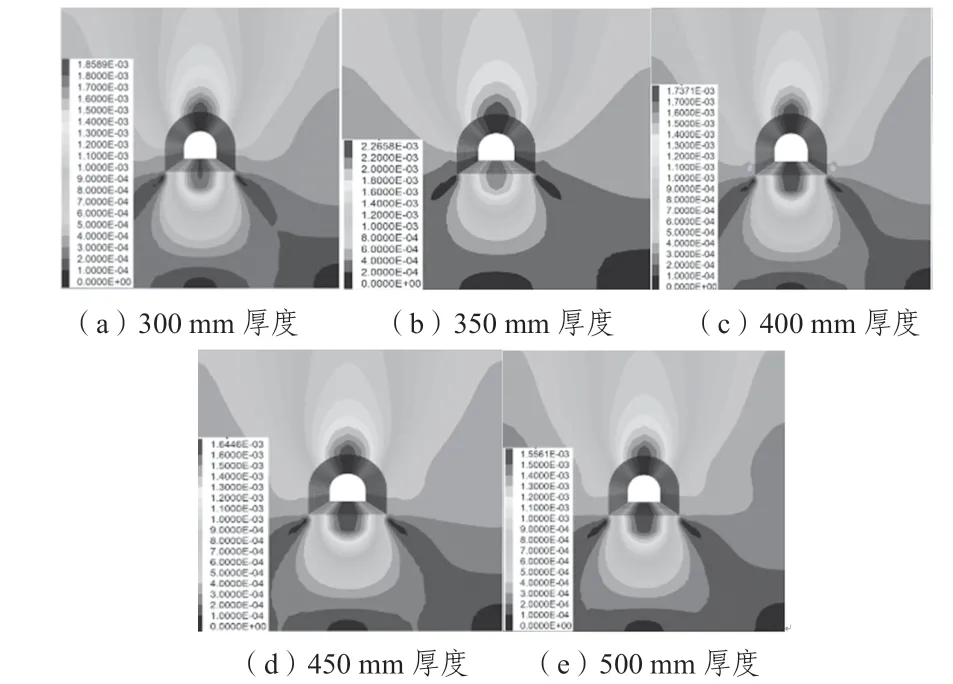

在确定井筒断面时,结合工程类比法,对井筒明槽段采用钢筋砼砌碹的支护方式,混凝土等级为C40,铺底混凝土等级为C30,选择砌碹300 mm、350 mm、400 mm、450 mm、500 mm 五个支护方案进行数值计算。计算结束后对数值模型进行处理分析。不同方案模型经模拟计算,巷道围岩变形图如图1 所示。

图1 不同砌碹厚度下井筒围岩位移云图

从图1 中可以看出,等位移曲线在垂直方向上呈椭圆状向外扩散,说明受开挖扰动最大的部位将是井筒的中部。在水平方向上基本呈对称分布,井筒上半段位移比下半段位移量大,其中位移量最大的地方位于井筒明槽段埋深最大处的顶部。

不同砌碹厚度下井筒周边位移变化曲线如图2。

图2 不同砌碹厚度下井筒表面位移

由图2 可知,井筒周边的最大位移量和平均位移量都随着砌碹厚度的增大而减小。当砌碹厚度增加到500 mm 时,井筒表面位移与砌碹厚度400 mm时围岩表面变形变化幅度减小,下降斜率趋于稳定,支护效果增强不明显而成本增加。综合考虑设计要求、井筒稳定性和支护难易程度,井筒明槽段的砌碹厚度定为450 mm,较原支护参数减少50 mm。

3 综掘段支护参数设计

3.1 综掘段支护参数理论分析

综掘段的喷射混凝土结构主要以静荷载为主,具体参数及其稳定性的计算方法以结构力学法进行计算。

1)薄壁圆筒厚度计算

喷射混凝土结构按圆形分析,按最大埋深50 m取载荷1.5 MPa。选用的混凝土强度等级为C40,将井筒参数代入式(1),r为井筒净半径,取4500 mm;P为地压,取1.5 MPa;fc为井壁材料的设计强度,N/mm2;vk为设计荷载系数,取1.4。选用的混凝土强度等级为C40,取设计强度fc=40 N/mm2,得到h=249 mm。

2)井壁稳定性的验算

由圆环稳定的基本表达式(2),通过计算可知,喷射混凝土厚度h=272 mm,可满足稳定性要求。对井壁环向稳定性进行验算,保证喷射混凝土稳定性的验算必须满足表达式(3),将E=3.25×104N/mm2、h=4500 mm、vc=0.2、I=bh3/12、b=1 mm、vk=1.4、P=1.5 MPa 等代入反求喷射混凝土厚度需h=282 mm。

3)按照《煤矿立井井筒及硐室设计规范》,将Pk=1.5 MPa,rn=r=4500 mm,fc=40 N/mm2,ρmin=0.004,f 'y=270 N/mm2,选用C40 混凝土,代入式(4)得到h=249 mm。经过上述3 种理论计算,综掘段喷射混凝土厚度最低要求为282 mm,考虑载荷的变化和安全系数的要求,喷射混凝土厚度需大于300 mm。

3.2 井筒围岩变形规律

结合井筒稳定需求情况、岩石的实际赋存情况和岩石力学实验结果,通过Hooke 定律求得弹性层应力场,并根据岩体的全应力-应变曲线具有的相似变化规律,可得到井筒围岩承载层范围流动层半径为f,塑性软化层半径为e,塑性硬化层半径为R,其计算公式如下:

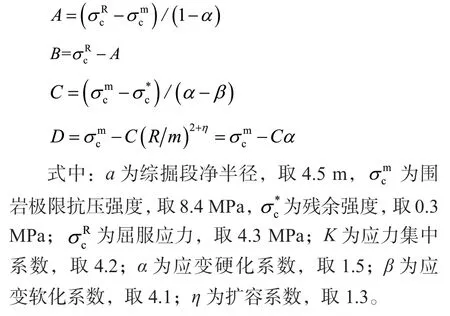

结合井筒稳定需求情况、岩石的实际赋存情况和岩石力学实验结果:

计算得井筒围岩承载层范围如下表2 所示。

表2 井筒围岩各分层及塑性区承载区范围统计表 m

3.3 井筒围岩支护验算

根据井筒围岩分区,采用300 mm 厚的钢拱架网喷支护作为井筒综掘段的第一层支护,喷射混凝土采用C20 混凝土,喷射混凝土支护阻力计算公式:

式中:τcm为喷射混凝土抗剪强度,取2.88 MPa;tcm为喷射厚度,取0.15 m;αcm为外壁混凝土破坏角,取30°;r为砌碹半径,取4.5 m。

代入可得Pcm=0.19 MPa。

钢拱架拱梁及柱腿均采用I25a 号工字钢,工字钢的支护阻力:

式中:la为支架跨度,9.13 m;lb为柱腿高度,3.15 m;θ2为拱梁与井筒中心的角度,120°;qa为垂直载荷集度,qb为水平载荷集度,qa=qb=0.015 kN/m2;r=4.5 m。

代入可得Pc=0.24 MPa。

采用400 mm 厚的钢筋混凝土砌碹作为井筒综掘段的第二层支护,采用C40 混凝土,τsm取4.46 MPa,tsm取0.40 m,r取4.2 m,αsm取30°,带入式(10)可求得第二层支护的支护阻力:Psm=0.85 MPa,则总支护阻力:P=Pcm+Pc+Psm=1.28 MPa。

由主副斜井井筒围岩参数可得围岩支护结构与围岩承载体耦合的极限承载强度:

式中:b为塑性承载层厚度,取6.74 m;r为井筒净半径,取4.5 m;φ1*为围岩内摩擦角,取30°;c1

*为支护后围岩黏聚力,取3 MPa。代入可得q=17.53 MPa。

在井筒开挖后,出现应力集中,应力集中系数取4,则最大应力为1.5×4=6 MPa,结构的极限承载强度17.53 MPa,大于围岩的原岩应力6 MPa,该承载结构能长期维持井筒稳定。

3.4 综掘段支护参数数值模拟研究

取综掘段井筒埋深最深处建立水平模型进行研究,井筒断面为半圆拱+反底拱,模型下表面垂直位移固定。井筒综掘段主要研究不同喷射混凝土厚度下的支护效果,选择喷射混凝土厚度300 mm、350 mm、400 mm、450 mm、500 mm 五个支护方案进行数值计算。分析结果如下:

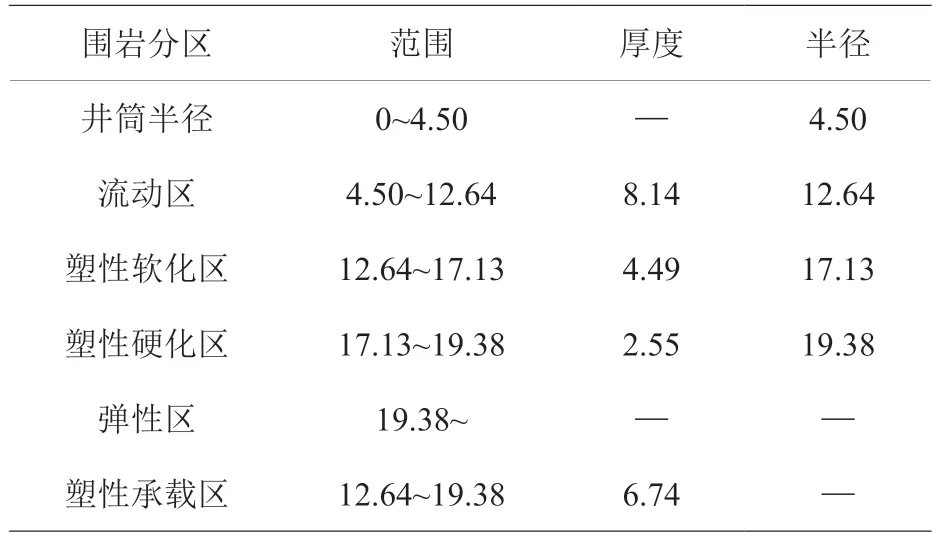

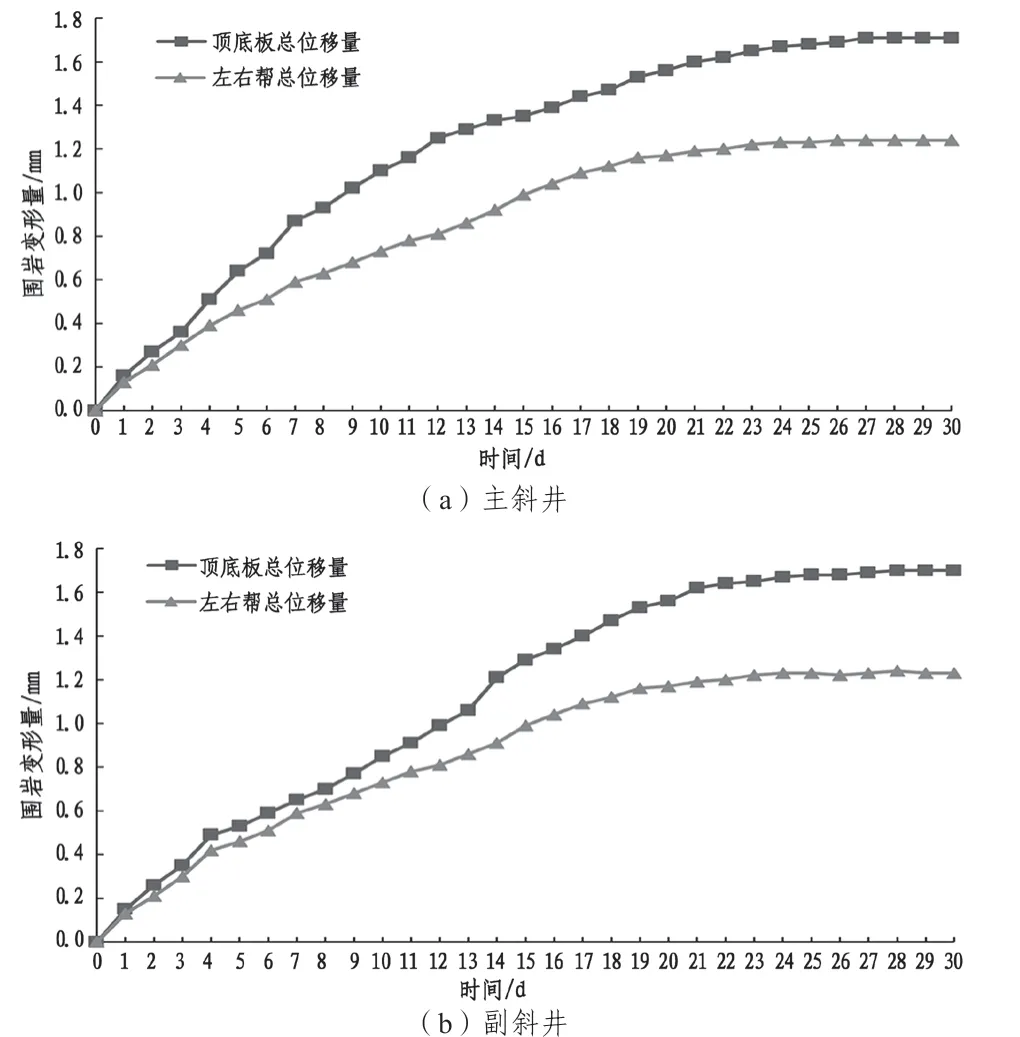

分别建立不同喷射混凝土厚度条件下井筒稳定性分析数值模型,以分析不同喷射混凝土厚度条件下井筒围岩及两帮的变形量。井筒围岩变形图如图3 所示。

图3 不同喷射混凝土厚度下井筒围岩位移云图

从图3 中可以看出,受开挖扰动最大的部位将是井筒的顶底板。在水平方向上基本呈对称分布,井筒下半段位移比上半段位移量大,其中位移量最大的地方位于井筒综掘段的底板。

通过FLAC3D数值计算,在井筒横截面用十字布点法,记录固定监测点,得到不同支护方案井筒变形曲线图,将模拟得到的五种方案下井筒变形曲线中的数据汇总,得到井筒围岩变形量如图4。

图4 不同喷射混凝土厚度下井筒表面位移

由图4 可知,在喷射混凝土厚度由300 mm 增加到350 mm 时井筒围岩变形量变化显著,井筒表面位移下降斜率最大;喷射混凝土厚度由350 mm增加到500 mm 时,井筒围岩缓慢减小,井筒表面位移下降斜率趋于平稳,下降斜率变化不大,同时增加了支护成本;在喷射混凝土厚度400 mm 时已可以很好地控制围岩。因此,综合考虑井筒综掘段的喷射混凝土厚度定为400 mm。

4 矿压观测结果

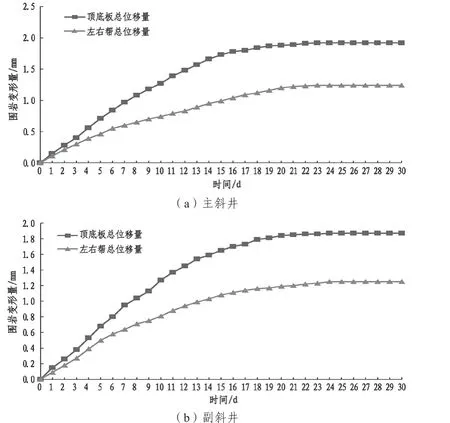

在明槽段和综掘段采用十字布点法对井筒表面位移进行监测。分别在井筒的顶板和左侧帮的中部安装激光测距仪并在对应的底板和右侧帮位置布置反光板,分别测量井筒顶板到底板、井筒左帮到井筒右帮监测点的移进量,观测时间为30 d,观测周期为每天观测一次,分别得到明槽段和综掘段表面位移监测曲线如下图5 和图6。

图5 明槽段巷道表面位移监测曲线

图6 综掘段巷道表面位移监测曲线

由图5 和图6 可知,明槽段主斜井顶底板表面总位移最大为1.71 mm,两帮总位移量最大为1.24 mm;副斜井井筒的顶底板表面总位移最大为1.7 mm,两帮总位移最大为1.23 mm,达到平衡状态。综掘段主斜井井筒的顶底板表面总位移最大为1.92 mm,两帮总位移量最大为1.24 mm;副斜井井筒的顶底板表面总位移最大为1.87 mm,两帮总位移最大为1.25 mm,达到平衡状态。

5 结论

1)明槽段采用钢筋混凝土砌碹的支护形式。通过计算得到了明槽段钢筋混凝土砌碹厚度最低要求,并得出不同砌碹厚度下碹体作用力以及位移量,通过数值模拟对比井筒围岩变形量,确定了明槽段砌碹厚度。

2)综掘段采用U 型钢棚+锚网喷的联合支护形式。通过计算得到了综掘段喷射混凝土厚度最低要求,对井筒围岩各分层的应力应变进行分析,建立了井筒承载结构力学模型,验算了承载体结构的支护阻力满足井筒稳定的需求。通过数值模拟对比井筒塑性区、围岩应力和井筒变形量要求后,确定综掘段喷射混凝土厚度。

3)根据监测数据,明槽段最大表面位移为1.71 mm,综掘段最大表面位移为1.92 mm,数据均在设计范围内,证明此支护技术的参数设计可靠合理。