核电厂ECC高压注射气体隔离阀开启时间持续增加问题分析及处理

2024-02-27朱凯亮周霭琳朱元生贾成凯李伟

朱凯亮,周霭琳,朱元生,贾成凯,李伟

(中核核电运行管理有限公司,浙江 嘉兴 314300)

1 概况

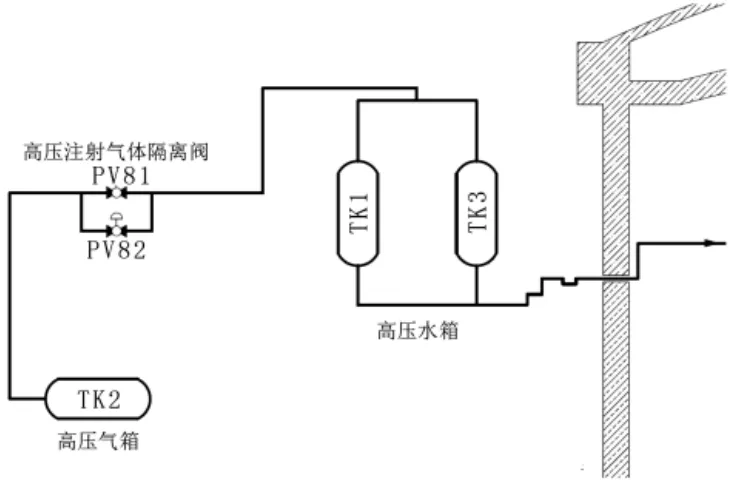

应急堆芯冷却(ECC)系统是重水堆的一个专设安全系统,其注射回路包括4个部分:高压注射部分、中压注射部分、低压再循环部分、公共注射回路部分[1]。当主热传输系统出现破口导致堆芯冷却剂减少时,高压回路通过打开高压注射气体隔离阀,4.3 MPa的高压气体将高压水箱中的水迅速加压,当主热传输系统中的压力降低到4.3 MPa以下时,高压水箱中的水被压入主系统以冷却燃料,保证堆芯内热量的有效导出以防止堆芯及主系统管道的损坏[2],高压注射回路流程图如图1所示。

图1 高压注射回路流程图

1.1 ECC高压注射气体隔离阀简介

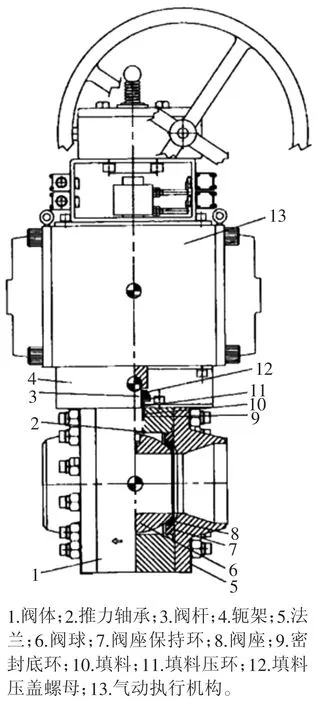

ECC高压注射气体隔离阀是8 in/CL600级的核3级带手动装置气动锻造不锈钢三段式球阀,失效开,设计温度为66 ℃,设计压力为6.21 MPa,介质为空气,结构如图2所示。上部为气动执行机构,中间通过轭架与阀体相连,气缸杆与阀杆通过四方插口连接传递驱动力矩[3]。阀体和阀球为不锈钢材质;阀座材质为聚甲醛工程塑料;填料及推力轴承材质为超高分子量聚乙烯。

图2 阀门结构图

1.2 ECC高压注射气体隔离阀功能

高压气箱与高压水箱之间通过两个并联安装的气动球阀隔离,正常运行情况下,高压回路处于热备用状态,ECC高压注射气体隔离阀处于关闭状态。当失去一回路冷却剂事故逻辑触发时,ECC高压注射气体隔离阀在10 s内自动打开,高压水箱中的水被高压气体迅速加压,被压入主系统以冷却燃料[4]。

1.3 阀门开启时间持续缓慢增加问题描述

2017 年12月执行ECC系统奇回路控制逻辑试验时,高压注射气体隔离阀开启时间为9.95 s,验收准则要求开启时间小于10 s,最近3个月阀门开启时间为9.80、9.95、9.18 s。

如果设备持续降级,阀门开启时间超过10 s,按照技术规格书要求,未在规定时间内处理机组需停堆停机。阀门上一次解体为2010年2月,已近8 a。

2 可能原因及判断准则

2.1 阀芯阀座摩擦阻力增加

阀芯与阀座润滑不良或阀芯阀座磨损,均会导致阀门开启时阻力增大,使阀门开启时间偏长。试验前阀前高压气箱压力为4.3 MPa,阀后高压水箱压力为215 kPa左右,阀门动作时,阀后压力短时间内上升至4.1 MPa左右,瞬间压降变化,产生高速气流,在阀芯转动过程中,高速气流吹过阀芯阀座,会造成一定的润滑脂损耗。阀门最近一次解体时间为2010年,已接近维修周期8 a,其内部存在润滑能不良的可能。检查润滑脂厂家手册及产品包装上无使用年限说明,可在大修时解体检查润滑情况。

当前阀座已使用16 a,存在损伤可能。高压气箱内壁为碳钢材质,存在锈蚀物,试验时存在锈蚀物留在密封面的可能,造成阀门关闭期间阀座受损。阀芯阀座受损后随着运行时长增加,摩擦力逐渐增大,与阀门近几年开启时间逐渐增大趋势吻合。

针对以上两点,结合阀门设计最大开启力矩为632.7 N·m,后续可在阀门解体前进行力矩测量,检查摩擦阻力是否存在异常,在解体时检查阀芯阀座。

2.2 气动执行机构部分

1)气动执行机构润滑不良。气动执行机构内部密封件润滑不良,会使气动执行机构摩擦阻力增大,导致阀门开启时间偏长。该气动执行机构使用核级硅脂润滑剂33M润滑,于2011年进行过预防性解体,其动作频率低,仅在每月强制性试验时全行程动作一次,环境温度变化保持在20~40 ℃的室温下,工作环境较好,出现降级情况可能性较小。可解体检查气动执行机构内部密封件、缸体、各传动部件润滑剂是否干涸,缸壁有无磨损。

2)气动执行机构弹簧性能下降。长期处于压缩状态弹簧弹性系数可能会变小,弹簧回弹力不足,导致阀门开启时间变长。根据弹簧特性及以往解体检修经验,暂未发现弹簧性能下降现象。大修解体后,可对现役执行机构弹簧及新弹簧进行检测,比对弹性系数K值检查有无降级。

3)弹簧室呼吸孔通流不畅。弹簧室呼吸孔有异物等,会导致气动执行机构动作期间呼吸孔通排气不畅,弹簧室起蓄能作用,减慢气动执行机构动作速度,增长动作时间。检查疏通弹簧室呼吸孔,无堵塞现象,排除该因素。

2.3 供排气回路部分

1)减压阀设定值高漂。减压阀设定值高漂,工作气压升高,气动执行机构内气量增大,排气口一定的情况下,导致排气量增大、排气时间长,阀门开启时间变长。后续可在气动执行机构更换或阀门解体时检查标定。

2)排气回路排气速率低。阀门开启过程中,气动执行机构内气体通过快排阀及电磁阀排出,如果排气不畅,排出速度慢,导致阀门开启时间变长。

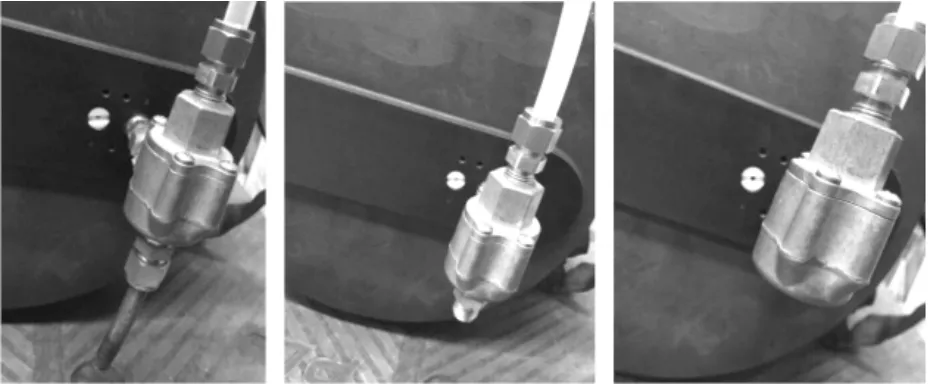

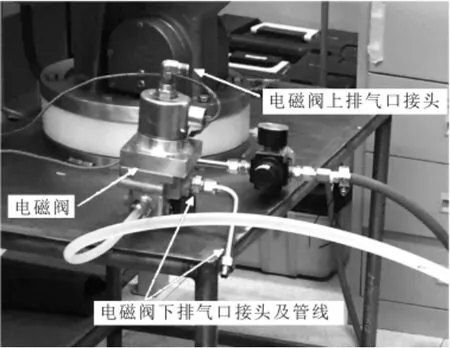

气动执行机构快排阀和电磁阀管线及接头对气缸排气具有一定的节流作用,经试验,拆除管线及接头使其直接对空会加快排气速度,拆除快排阀管线及接头可使开启时间有0.4 s左右提升,拆除电磁阀管线及接头可使开启时间有0.1 s左右提升(如图3、图4)。拆除管线及接头对阀门开启时间的缩短有正向作用,但其配置和影响是恒定的,不会随时间变化而缓慢增长,不是造成阀门开启时间持续缓慢增长的根本原因。拆除后,试验测得阀门开启时间为9.13 s,比此前的9.95 s有明显改善。

图3 快排阀管线及接头

图4 电磁阀管线及接头

2.4 环境温度影响

图5为自2010年阀门解体后至阀门开启时间接近验收准则期间的试验情况,阀门开启时间呈一定规律变化,动作时间均值呈每年上升趋势,每年随气温的降低在12月—2月期间出现高点峰值且峰值每年递增,与1#机组曲线相似,说明气温对于阀门开启时间有一定影响,目前房间温度维持在20 ℃左右。温度变化会对阀门开启时间有一定影响,但与阀门开启时间逐年增长没有关系,是一促成因素。安装阀体加热装置并在试验前将阀体加热至28 ℃左右(如图6),试验阀门开启时间为8.5 s,有一定缩短。

图5 阀门动作试验开启时间

图6 阀体加热装置

2.5 小结

气动执行机构快排阀和电磁阀管线及接头、阀体温度会对阀门开启时间产生影响,但其影响是一定的,不随时间变化而缓慢增长,不是造成阀门开启时间增长的根本原因,但可以根据其影响对阀门开启时间进行干预。

综上所述,可根据以下判断准则进行可能原因判断:

1)针对阀芯阀座润滑不良、磨损等对阀门本体阻力的影响,检测阀门开启力矩是否符合设计要求;

2)针对阀芯与阀座润滑不良,解体阀门后目视检查阀芯阀座表面润滑剂是否干涸、变质;

3)针对阀芯阀座表面情况,目视检查阀座有无划痕、变形等缺陷,检查阀球表面有无划痕、磨损;

4)针对减压阀设定值高漂问题,使用标准表检查气路实际压力是否符合要求;

5)针对气动执行机构弹簧性能下降等对气动执行机构阻力的影响,检查现役气动执行机构弹簧弹性系数K值,并与新弹簧备件K值进行比较判断是否降级;

6)针对气动执行机构内部密封件润滑不良摩擦阻力增大,解体检查气动执行机构内部密封件、缸体、各传动部件润滑剂是否干涸,缸壁是否磨损。

3 机组运行期间阀门的处理方案

3.1 阀门开启时间不超过10 s

如果阀门开启时间在9.8~10 s之间,则缩短试验周期,由1个月改为半个月。

3.2 阀门开启时间超过10 s

如果阀门开启时间超过10 s,则按照如下顺序执行。

温度对碳纳米管纤维/环氧树脂界面剪切强度的影响······························马奇利 张翠霞 王 晗 蒋 瑾 吕卫帮 (6,961)

1)更换气动执行机构。具备气动执行机构可用备件1个。

2)检查减压阀设定值。检查减压阀设定值是否满足要求。

3)安装投用阀体加热装置。综合历年阀门试验数据,环境温度降低会增加润滑脂黏度、导致阀门开启阻力增加,导致冬季开阀时间有所增长。但通过厂房加热系统控制厂房最低温度在20 ℃,历年温度无明显变化,不会造成阀门开启时间持续增长。提升阀体温度可以提升开阀速度。

4)联系运行再次执行阀门动作试验。如果阀门开启时间在9.8~10 s之间,则缩短试验周期,由1个月改为半个月;如果阀门开启时间仍超过10 s,则解体阀门,机组按照技术规格书要求置于相应模式。

4 机组大修期间阀门的处理方案

4.1 阀门本体部分

1)检测阀门开启力矩。阀体拆前无压力情况下,测试阀门开启力矩值为120 N·m,小于最大开启力矩632.7 N·m;在阀门前后存在压差的情况下,测试阀门开启力矩值为1500 N·m,小于气动执行机构开启力矩1861 N·m。

2)检查阀芯阀座表面情况。阀球、阀座表面有轻微划伤,使用金相砂纸进行打磨。

3)检查阀芯阀座表面润滑剂情况。进出口阀座润滑脂基本消耗殆尽,表面无润滑脂残留。

4.2 气动执行机构及仪控附件部分

1)气动执行机构密封件润滑情况检查。气动执行机构内壁润滑良好,气缸内壁无磨损现象。

2)气动执行机构弹簧K值检测。气动执行机构内弹簧K值同新弹簧备件K值接近,弹簧性能无明显降级。

3)气动执行机构减压阀标定。仪控专业标定气动执行机构减压阀,确认减压阀压力设定值满足要求。

4.3 解体后阀门动作试验情况

检修后阀门开启时长为4.61 s,比修前有明显下降。目前距上次阀门检修已4.5 a,阀门开启时长为6.36 s。

5 原因总结及改进措施

5.1 原因总结

综上所述,得出阀门开启时间持续缓慢增加的直接原因是阀门开启时阀芯阀座间的摩擦阻力增大;根本原因是阀座润滑脂缺失,导致阀芯阀座润滑不良;促成原因是阀门前后压差较大,管线设计布置导致阀门开启时润滑脂易受风噪吹损。

5.2 改进措施

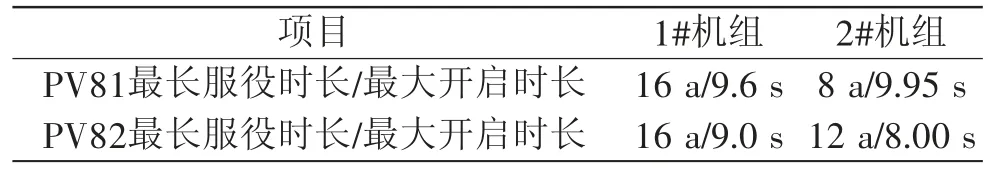

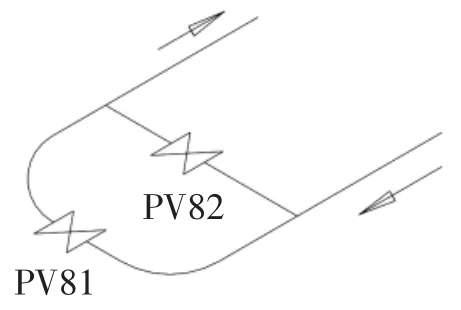

从表1发现,两台机组阀门PV82对运行时间不敏感,阀门PV81由于管道布置原因,前后由弯头连接,气流通过顺畅、流阻低;而阀门PV82前后均由直管上三通连接,气流混乱、流阻高,所以阀门PV81的润滑脂所受风燥吹损强于阀门PV82,管线布置如图7所示。

表1 阀门服役时长及最大开启时长

图7 阀门管线布置

如阀门安装时润滑良好,从投运到润滑脂完全耗尽可达16 a;如阀门安装时润滑不足,不到8 a润滑脂便消耗殆尽,导致阀门开启时间接近10 s。

结合两台机组阀门PV81的修前情况,认为即使在润滑脂完全丧失的情况下,阀门开启时间也只会接近而不超过10 s,同时可通过减少排气阻力的方式将开阀时间降低约0.5 s。基于以上数据和分析,将阀门由预防性维修改为预测性维修,即当阀门开启时间连续2个月超过9 s时,在下个大修窗口解体阀门。

6 结语

本文通过对高压注射气体隔离阀开启时间持续增加问题进行分析,找出了检修方式及预维策略的不足。结合原因,针对机组在不同模式下,分别制定干预方式及检修方案,可作为保证机组安全运行长期有效的管控手段,对重水堆专设安全系统检修具有重要意义。