涡桨发动机姿态试车台支撑架设计与分析

2024-02-27耿金嵩武俊虎李云辉刘怀印

耿金嵩,武俊虎,李云辉,刘怀印

(1.沈阳发动机研究所,沈阳 110000;2.中国航天空气动力技术研究院 风洞工程技术研究所,北京 100080)

0 引言

现代高性能发动机飞行包线越来越宽,要求发动机能够在更加恶劣的环境下稳定工作。这就对发动机的性能、可靠性和耐久性提出了更高的要求,发动机的试验验证内容更加完善。对发动机起动、液压、润滑等系统工作可靠性研究的有效办法之一就是开展发动机姿态试验。我国在研的发动机型号对应的规范中,也明确要求进行姿态试验[1-8]。

为了提供满足相关军用标准要求的姿态试验,美、俄等国无一例外地都相继建立了包括姿态试车台在内的各种特征试验设备,并完成了相关发动机姿态试验[9-12]。美国在美军标通用规范中规定了该试验项目,其姿态试验设备是发动机整机姿态试车台。据了解, 现役机型中F404发动机完全执行通用规范要求完成姿态试验。PWC306发动机和V-22“鱼鹰”倾转旋翼飞机中涡轴发动机AE1107C等型号也完成了姿态试验,验证了不同姿态对轴承和滑油系统的影响。俄罗斯对整个润滑系统姿态试验在飞行前不作要求,但要求滑油箱必须完成姿态试验、滑油泵必须完成地面及高空性能试验后方可进行科研试飞。然后通过科研试飞来验证润滑系统的姿态工作特性。相比之下,目前国内没有用于涡桨发动机的姿态试车台,只能通过科研试飞来完成姿态试验。无法响应国军标提出的验证要求及科研任务的需求。

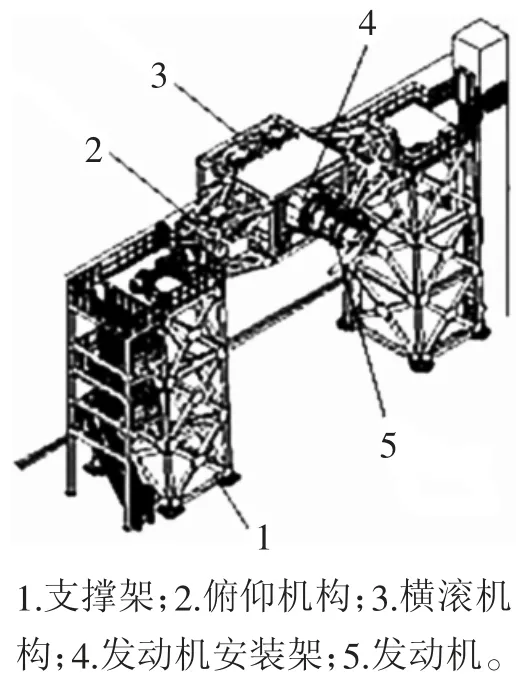

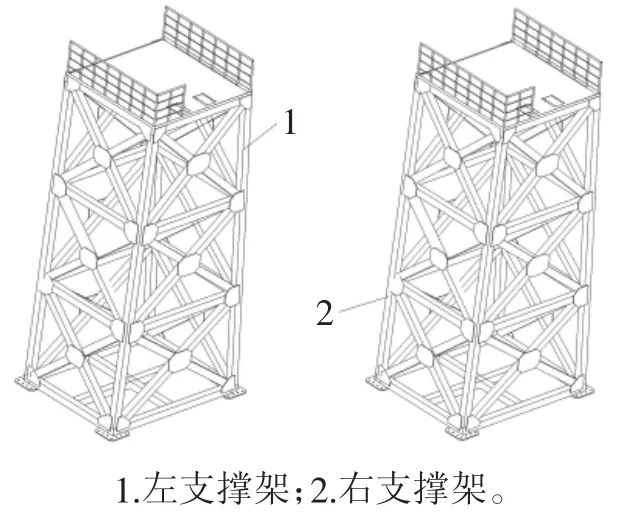

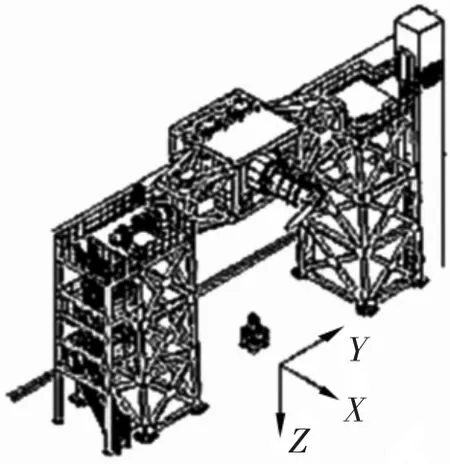

本文中的试车台要同时实现发动机俯仰和横滚两种姿态。试车台架采用双支撑架支撑的龙门架形式,由支撑架、横滚机构、俯仰机构、发动机安装架等组成,支撑架原理简图如图1所示。支撑架作为涡桨姿态试车台的重要组成部分,除提供安装工艺管线、照明、监控等必需系统的空间外,最主要是作为试车台的主承力构件,承担横滚机构、俯仰机构和发动机等台架设备的重力载荷。此外,在试车过程中涡桨发动机的螺旋桨的高速旋转会引起台架附近流场的剧烈变化,因此支撑架必须具备抵抗试车过程中复杂气动载荷的能力且不会对发动机的进排气造成影响[13-15]。本文提供了该涡桨发动机姿态试车台支撑架的设计与分析方法,为同类型试验设备的研制提供了技术支撑。

图1 涡桨发动机姿态试车台

1 支撑系统流场仿真

对于涡桨发动机试车台架,在进行结构设计前,需要根据试车台架各组成结构的空间布局进行气动设计与计算。发动机试车台架的两侧支撑架是影响发动机螺旋桨绕流的主要障碍物,支撑架会影响到发动机桨叶附近的流场流动,同时桨流也会反作用在支撑架上,影响到支撑架的结构受力。因此需要对试车台架系统进行流场的数值仿真计算,从气流和风压两方面考核仿真计算的结果:1)气流经支撑架反射后不会影响发动机进气,从而保证支撑架间距与发动机高度布置合理,并使支撑架在复杂流场中具备的足够的强度;2)确保试车产生的气流对支撑架造成的扰动有限,气流造成的风压在台架可承受的范围内。

1.1 流场仿真几何建模

根据涡桨姿态试车台的总体布局设计和涡桨发动机的工作原理,对实际的几何模型进行简化,分离出流场计算的主要对象:桨盘面、试车台两侧支撑架、发动机壳体、发动机尾喷口、发动机安装架肋板与盖板及横滚机构滚筒等。

实际的支撑架为桁架结构,不利于进行气动计算。将其几何简化为长方体,方便进行气动仿真同时流场分析具有更高的可靠性。桨叶的流动效应与风扇类似,实际上是形成一个流量通道。在缺乏实际几何模型的时候,可将其简化为一个风扇边界面,通过模拟桨盘的目标压力差及目标流量值来达到流场的仿真。

拟设计两支撑架之间的间距空隙为14 m,按大气远场边界距桨盘中心不低于10倍桨盘直径,取大气远场边界为50 m。为适应发动机与试车台尺寸,仿真模型中设置发动机壳体长度为4 m,直径为1 m,出口直径为800 mm,滚筒直径为2 m,长度为3.5 m,桨盘中心离地高度为12 m。考虑到两支撑架为对称结构,在模型中建立对称面,简化计算量。通过上述分析,建立起流场仿真的几何模型,如图2所示。

图2 试验台布局三维视图

1.2 流场数值仿真计算

采用流体仿真软件Fluent对上述试车台模型进行流场的仿真计算,基于N-S方程稳态压力基求解器,采用SST k-ω湍流模型,Coupled 算法。地面和支撑架采用无滑移壁面条件,远场采用无风压力远场边界条件,桨盘面为风扇边界条件,风扇风压设置为3400 Pa,此时计算的桨盘面的空气流量超过600 kg/s,桨盘后方气流速度最大72 m/s,可满足桨扇空气流量的仿真输入条件。给定发动机外壳出口质量流量出口边界,质量流量不低于22 kg/s,总温不低于1100 K,以模拟发动机出口输入条件。

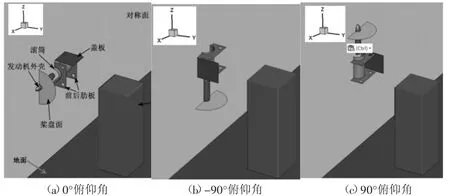

选取发动机俯仰角为0°、-90°和90°时3个特殊姿态进行仿真分析,模型如图3所示。

图3 几何模型示意图

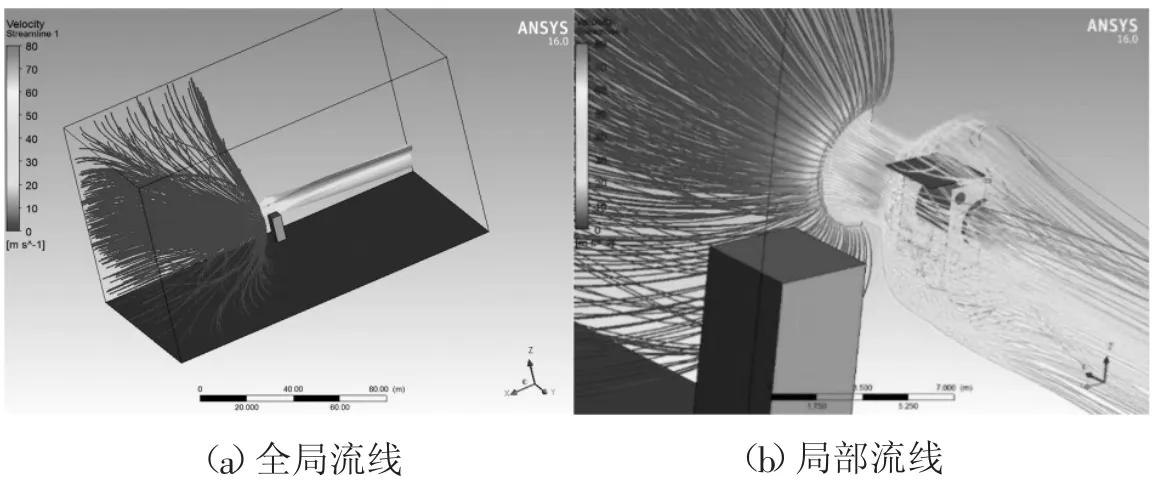

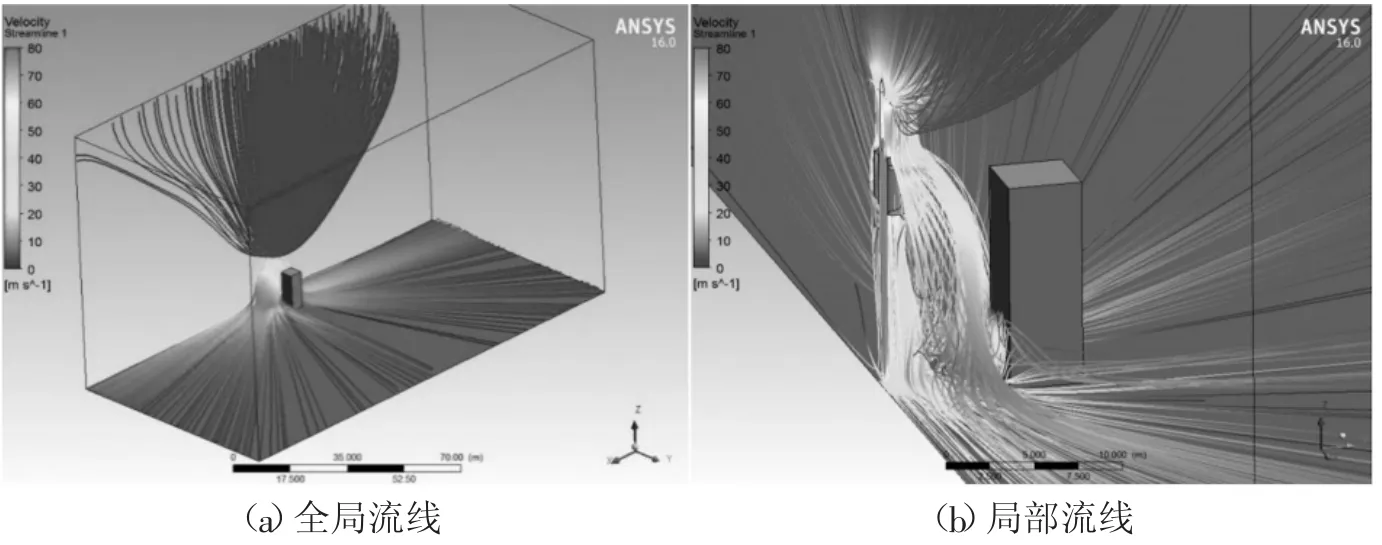

1)0°俯仰角时的流场。

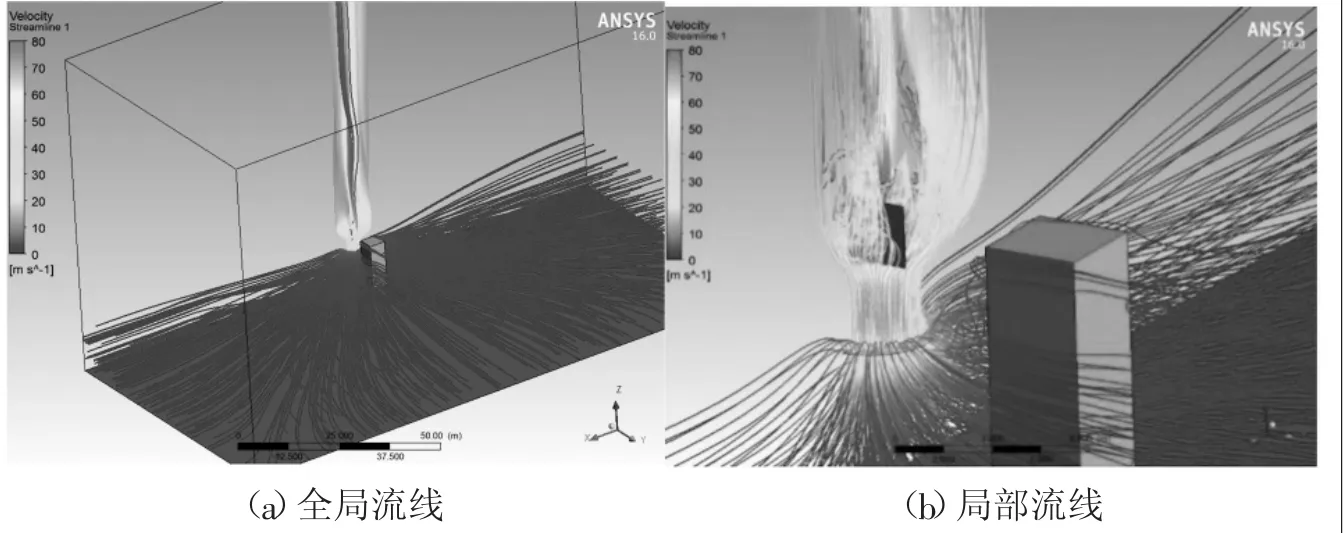

图4所示为发动机0°俯仰角时通过桨盘及发动机出口的空间流线,可以看到,桨盘进口气流均匀,气流流经滚筒及滚筒支撑结构时,滚筒前方肋板将桨流挡向侧方,气流从挡板侧方绕过流向正后方,气流未与支撑架发生干涉,说明支撑架间距合适。

图4 0°俯仰角时空间流线图

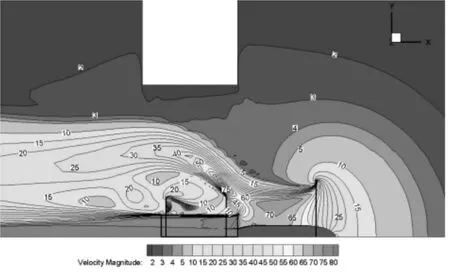

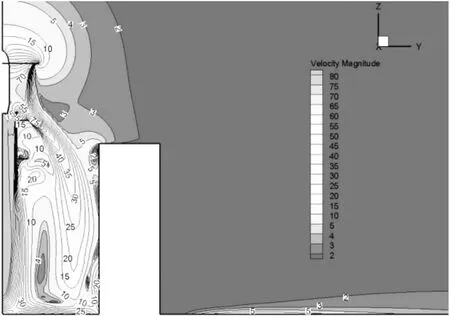

如图5所示,为0°俯仰角时滚筒中心高度平面速度流线图及速度等值线图。可以看到,桨流在绕过滚筒前方肋板时,气流方向向侧方偏移45°左右,在肋板边缘形成一个局部加速区域,该处气流速度达到75 m/s左右。在前后两块肋板之间为一低速区域,该区域最大速度在10 m/s左右,在滚筒侧方约1倍直径处形成了一低速涡流区域,在涡核中心会形成局部低压区域,可以将前方来流方向矫正,从而避开了侧方支撑架。

图5 0°俯仰角时滚筒中心高度平面速度等值线图

如图6所示,为0°俯仰角时滚筒中心高度平面和计算模型对称面上的压力等值线云图,从图中可以看到,滚筒前方肋板迎风面与滚筒前沿外表面所形成的直角区域内为一较大的正压区域,压力在3000 Pa以上,但侧方支撑架表面受到的压力波动较小。

图6 0°俯仰角时滚筒中心高度平面压力等值线云图

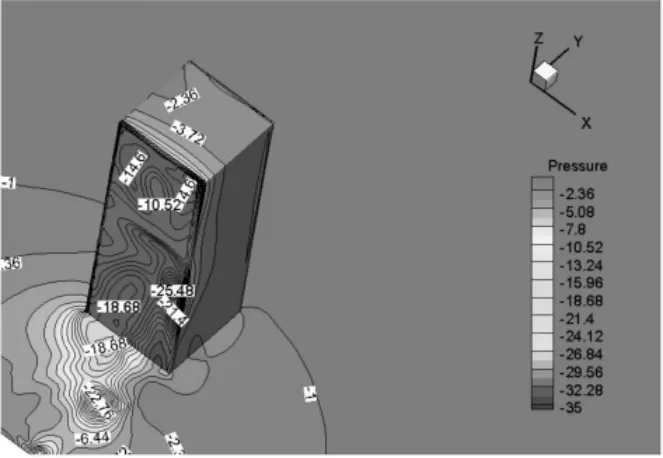

如图7所示,为支撑架靠近滚筒侧的表面压力分布等值线云图。可以看到,支撑架表面局部承受最大压力不大于12 Pa。

图7 支撑架靠近滚筒侧的表面压力分布等值线云图

2)-90°俯仰角时的流场。

如图8所示,为发动机-90°俯仰角时通过桨盘及发动机出口的空间流线,此时发动机进气口朝向地面,桨盘进气从各个方向而来,支撑架主要将发动机侧向的进气气流阻隔。而由涡桨发动机工作原理可知,涡桨发动机进气主要依靠正前方来流,而此时发动机进气口距地面距离超过5 m,不会影响发动机试验时的进气。同时桨流经过滚筒、肋板及盖板后,又汇入到了发动机喷流,流动未影响到侧方支撑架。

图8 -90°俯仰角时空间流线

如图9为-90°俯仰角时支撑架对称面上的速度场情况,可以看到,受桨流进气影响,支撑架附近局部最大扰动速度在4 m/s,相比于0°俯仰角时的扰动速度有所增大。桨流绕过滚筒肋板时与支撑架存在较大的距离,对支撑架的影响有限。

图9 -90°俯仰角时支撑架对称面速度等值线云图

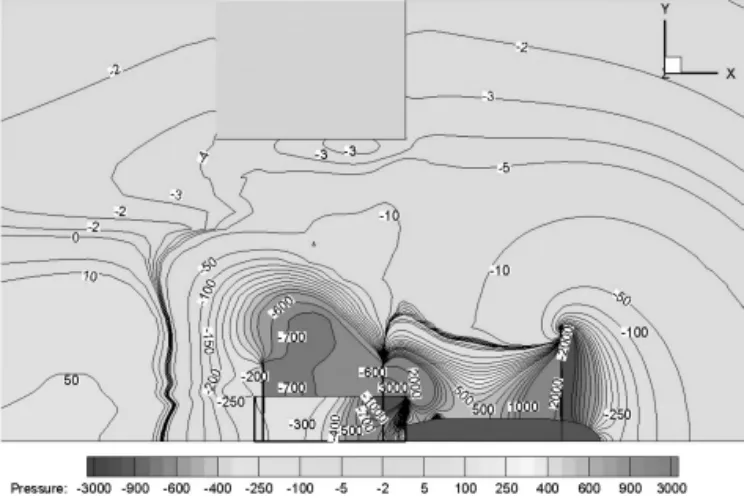

如图10所示,为-90°俯仰角时支撑架对称面及计算模型对称面上的压力分布等值线云图。与0°俯仰角时的情况相比,在于桨盘面压力梯度减弱,进口流量有所减小,气流速度有所降低,滚筒附近压力场相似,压力值有所减小。支撑架表面的压力处于较低水平。从图11可以看到,此时支撑架表面最大负压小于30 Pa。

图10 -90°俯仰角时支撑架对称面压力等值线云图

图11 -90°俯仰角时支撑架表面压力等值线云图

3)90°俯仰角时的流场。

如图12所示,为90°俯仰角时通过桨盘及发动机出口的空间流线图,此时发动机进口朝上,桨盘进气条件良好,桨流及发动机喷流向下冲击地面后往四周扩散,会对支撑架底部区域造成一定的冲击。

图12 90°俯仰角时通过桨盘及发动机出口的空间流线

如图13所示,为俯仰角时支撑架对称面速度场,从流线图可以看到,桨流及发动机喷流冲击地面后往外扩散时受到支撑架阻挡,在支撑架底部附近区域形成一个角区涡流,该处速度较大,在20 m/s左右。

图13 90°俯仰角时支撑架对称面速度等值线云图

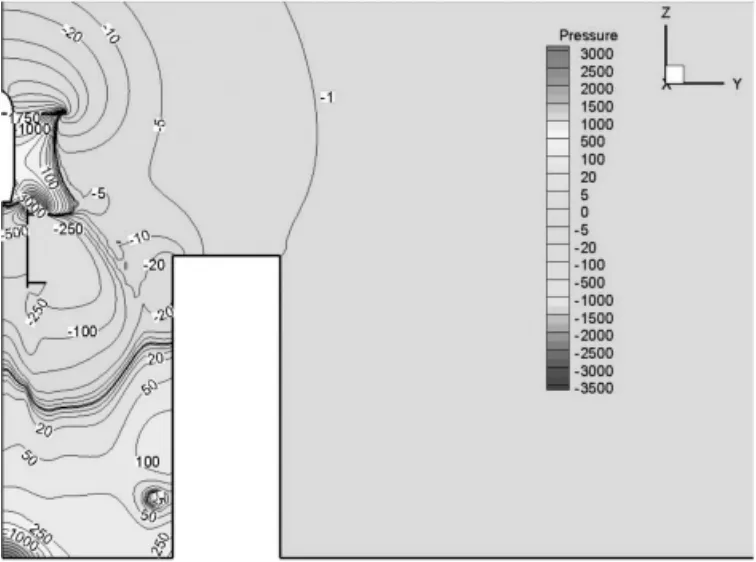

如图14所示,为90°俯仰角时支撑架对称面及计算模型对称面上的压力分布等值线云图。由于高速气流冲击地面,在滚筒下方的地面空间存在较大的正压区域,滚筒正下方地面局部压力在2500 Pa左右,支撑架下方正压较大,如图15所示,支撑架底部最大压力达到500 Pa。

图14 90°俯仰角时支撑架对称面压力等值线云图

图15 90°俯仰角时支撑架表面压力等值线云图

通过流场仿真计算结果,可以分析出以下两点:

1)在3种典型俯仰角下,当发动机在-90°俯仰角时,存在少部分低速气流对支撑架产生扰动,并由支撑架反射回发动机,但此时发动机进气口方向为垂直地面,反射气流并不干扰发动机进气;

2)当发动机90°俯仰角时支撑架靠近滚筒一侧下方承受较大的气流冲击载荷,表面局部压力最大,可达500 Pa以上,周围局部速度最高,速度达到20 m/s,风速相当于8级风力[16-17],气流不会对支撑架造成冲击。因此,最终确定支撑架间距14 m,发动机桨盘中心高12 m。

2 支撑架结构设计与强度校核

2.1 支撑架结构设计

支撑架整体设计为焊接桁架结构构件,在发动机推力方向设计成等腰梯形的塔式形状,单个外廓尺寸约为5 m×6 m×11.5 m(长×宽×高),单个支撑架质量约20 t。支撑架主梁、斜梁由截面尺寸为250 mm×250 mm×6 mm的空心方钢管焊接制作,主梁、斜梁交汇处设置筋板提高整体刚度。试车台架通过支撑架与地面接触,支撑架与浇筑在基础中的基础预埋件通过法兰连接,以此承受台架的拉力、发动机转矩及重力载荷,支撑架法兰与基础预埋件的接口如图16所示。支撑架顶部为操作平台提供人员操作空间,用于安装俯仰驱动机构、俯仰支架的支撑结构,支撑架结构示意图如图17所示。

图16 支撑架法兰与基础预埋件的接口

图17 支撑架结构示意图(按照逆航向区分左右)

2.2 支撑架强度分析与校核

两侧的支撑架除承受试车台架(横滚机构、俯仰机构等)约550 kN的重力载荷外,还应具备承受发动机正(俯仰角0°和-90°)、反(俯仰角90°)推力载荷以及转矩载荷(全俯仰角)的能力。此外,由于发动机中心线与桨盘中心不在同一条直线上,因此支撑架还需要考虑桨盘附加力矩(全俯仰角)的影响。拟设定支撑架最大可承受100 kN的正向推力、55 kN的反向推力、100 kN·m的转矩载荷,以及35 kN·m的桨盘附加力矩。

采用ANSYS Workbench 19.0静力分析模块进行校核计算,主要考察应力以及变形情况,需保证计算应力在许用应力范围内,并按照2倍安全系数来考虑试验冲击影响。定义坐标轴方向如图18所示。由于试车台架载荷远大于发动机最大反向推力,主要考核如下两种工况:即重力与推力方向重合(俯仰角-90°)、重力与推力方向正交时(俯仰角0°),通过施加远端力的方式在横滚机构滚筒前端面施加该力。力的作用面作用到支撑架上方的支撑结构上,在支撑架的底部连接板上给定固定约束,材料为Q345E,许用应力为183 MPa,安全系数为2时,考核应力约为90 MPa。

图18 坐标系设置

当发动机姿态为0°时,设定支撑架承受正拉力100 kN(+X)、转矩100 kN·m(Mx)、附加弯矩35 kN·m(My)、台架重力550 kN(+Z)及自重,边界条件如图19所示。

图19 边界条件

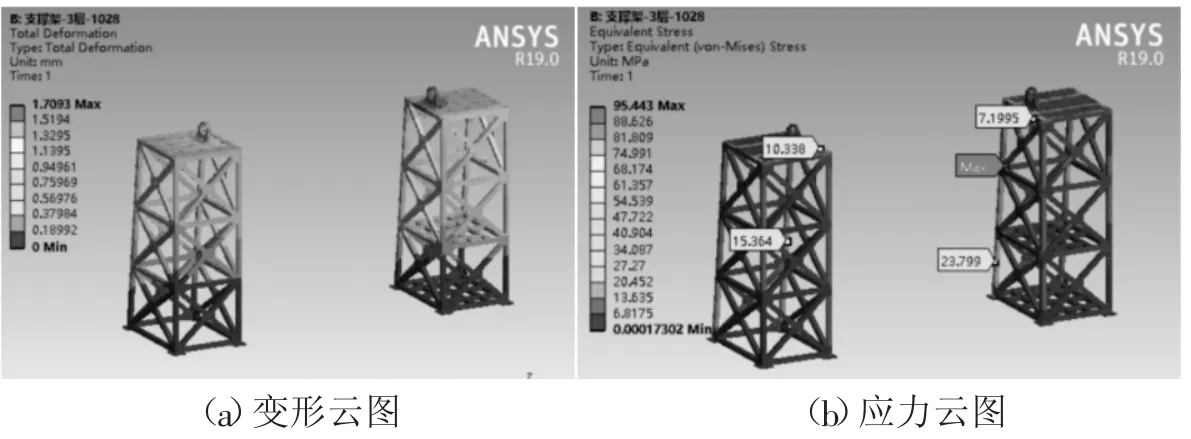

计算后得到变形云图和应力云图如图20所示,最大应力为95.5 MPa,为节点加强板处的应力集中值,整体支撑架的综合应力为20 MPa左右,小于考核应力90 MPa,在安全许用范围内,应力计算合格;最大变形发生在轴承座侧面,约为1.7 mm,此支撑架最大尺寸规模为11 300 mm,变形比为0.015%,小于屈服强度变形量0.2%,符合要求。

图20 变形云图和应力云图

当发动机姿态为-90°(下俯90°)时,设定支撑架承受正拉力100 kN(+Z)、转矩100 kN·m(Mz)、附加弯矩35 kN·m(My)、台架重力550 kN(+Z)及自重,边界条件如图21所示。

图21 边界条件

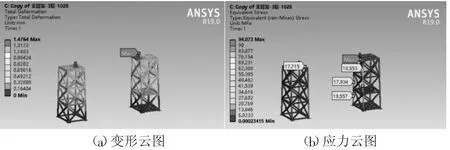

计算后得到变形云图和应力云图如图22所示,最大应力为94 MPa,为顶部安装板处的局部应力集中值,整体支撑架的综合应力为20 MPa左右,小于考核应力90 MPa,在安全许用范围内,应力计算合格;最大变形发生在轴承座侧面,约为1.4 mm,此支撑架最大尺寸规模为11 300 mm,变形比为0.012%,小于屈服强度变形量0.2%,符合要求。

图22 变形云图和应力云图

综上计算分析,整个支撑架具备抵抗正向推力100 kN、反向推力50 kN、发动机转矩100 kN·m及35 kN·m桨盘附加弯矩的能力,且在上述工况载荷下,能够保证试车安全,且留有足够的安全余量。

3 结论

本文对涡桨发动机姿态试车台先后进行了试车工况下的支撑架流场分析、支撑架设计与强度校核,以及支撑架模态分析,得出以下结论:

1)在发动机俯仰角为0°、-90°和90°时3个典型姿态下,支撑架表面局部压力可达500 Pa以上,局部速度达到20 m/s,支撑架可承受试车过程中的气流冲击载荷且支撑架不会对发动机进气造成影响;

2)在流场分析的基础上,确定两支撑架的间距为14 m,发动机中心高为12 m,并进行支撑架的结构设计,对发动机俯仰角为0°和-90°工况进行强度分析,证明了整个支撑架具备承受正向推力100 kN、反向推力50 kN、转矩100 kN·m及桨盘附加弯矩35 kN·m载荷的能力。