一种架空输电线路自锁型物料输送装置的构型与分析

2024-02-27吴正树方刚何鹏

吴正树, 方刚, 何鹏

(1.中国南方电网有限责任公司超高压输电公司南宁局,南宁 510000;2.深圳市新南润电力科技有限公司,广东 深圳 518000)

0 引言

我国架空输电线路里程长[1],输电铁塔高度随着电压等级提升也越来越高。目前输电铁塔及线路检修仍然以人力登塔巡检为主,检修人员要携带必要的检修工器具攀爬铁塔,体力消耗大、工作效率低[2]。目前自重较大的物料的高空运输主要以人力运输和为主,已经广泛研究应用的线路巡线机器人也因造价高、自重较大的特点在使用中受到限制,如何快速安全地完成物料的运输任务是一项亟需解决的现实问题[3-4]。

根据市场调研及文献检索,目前应用的几种结构形式的高空物料传输装置主要有如下不足[5-7]:1)吸附式,存在吸附力不可靠的安全隐患;2)齿轮传动式,结构复杂,体积庞大;3)滑轨式,自锁器在刚性导轨上的顺畅性和安全性不足。

基于安全无小事,其事关国家、集体及个人利益的人本理念[8],本文提出了一种具备双重自锁特点、挂-拆便利的设计方案。该装置借助无人机辅助挂接,利用装置重心调整使线-机分离,摆臂的限位结合夹座的抱紧实现双重自锁,具有很高的安全系数,在物理样机的实验中表现良好。

1 整体构型设计与分析

高空传递装置整机结构如图1所示,由机架、防脱摆臂、夹座、解锁圆环等组成部分。装置工作时需要无人机携带挂接控制绳绕过高空输电导线,随即地面作业人员通过拽拉挂接控制绳端部使导线滑入常开的左、右夹座之间并抱紧导线,受装置重心位置调整,防脱上、下摆臂绕轴同步旋转后锁住高压导线。

图1 物料传递装置的整机结构示意图

正常工作时防脱摆臂从上、下两个方向限制导线与装置间的相对运动。同时,在装置及其负载作用下,导线与夹座接触臂的作用力会使通过轮齿啮合的左右夹座抱紧导线,并且负载越大时抱紧力越显著,因此该装置具备双重自锁的功能,能较好地满足高空作业的装置安全系数高的技术要求。

2 挂-拆动作过程拆解

挂接与拆卸是本装置正常工作的基本动作,必须依照规定的动作流程才能保证设备的正常使用。

1)挂接动作过程(如图2)。

图2 设备挂接流程图

挂接动作过程如下。

步骤一:无人机牵引挂接控制绳越过高压导线,随后无人机释放牵引绳落至地面。

步骤二:操作人员拽拉挂接控制绳,由于挂接控制绳与装置连接端的特殊角度,上、下摆臂受装置重心影响自动打开,其张开角度恰好与导线吻合,此时装置处于待挂入导线的状态。

步骤三:装置受地面作业人员拽拉,瞬间挂入架空输电线路导线,此时上、下摆臂因装置的重心调整而改变角度,导线位于两者之间且处于闭合锁止状态,同时装置的重心移动至导线与滑轮中心连线上。

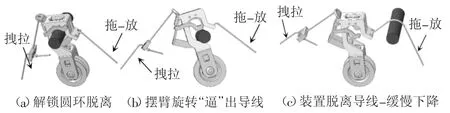

2)拆卸动作过程(如图3)。

图3 设备拆卸流程图

拆卸动作过程如下。

步骤一:作业完毕后,操作人员再牵引传递绳尾部设置绳结,绳结能通过滑轮轮槽且尺寸大于解锁圆环孔。在拽拉力作用下解锁圆环脱离圆形强磁铁,此时拆除控制绳与牵引传递绳并为一条绳。

步骤二:在拽拉力作用下摆臂旋转,随后上、下摆臂打开并解锁,上摆臂以及夹座瞬间从导线上表面滑脱。

步骤三:地面作业人员同步“拉”牵引传递绳和“放”挂接控制绳,可将装置从高空缓慢降落至地面。

3 自锁型物料输送装置的性能分析

3.1 夹座与输电导线锁紧摩擦力的计算

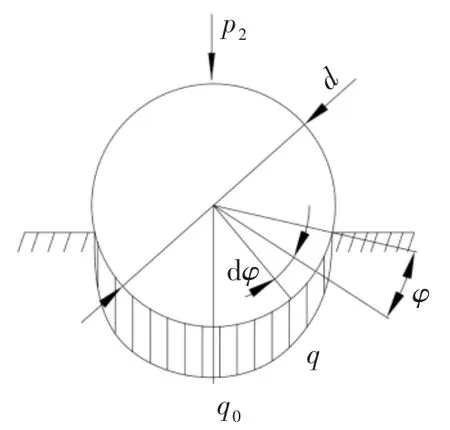

夹座与导线接触面受力分析如图4所示。本研究截取微量单位弧长的接触段dl为分离体,对应的包角为dφ,微弧两端的拉力为T、T+dT,导线作用在微弧段dl 上的正压力dN为:

图4 接触力受力分析

单位弧长上的压力为

夹座与导线的接触段为圆弧面,圆弧面比压分布如图5所示。

图5 接触面比压分布图

从图5中可以看出,弧底的比压最大,两侧上缘最小,比压按正弦分布,即

设p2为微量长度导线对接触弧面产生的压力,p2与比压成正比,在接触面中也按正弦分布:

p1和p2是同一个微量长度导线在接触弧面上某点的同一个压力,p1是在接触弧圆周正面上表述,p2是在与接触弧圆周正面呈90°方向的剖面上表述,因此有:

根据式(3)和式(5)可得

如图4(b)所示,在接触弧面某截面上的微量摩擦力应等于单位长度的比压乘以摩擦因数:

单位长度接触弧面的摩擦力为

式中,μ为摩擦因数。

接触弧面圆周上的摩擦力的分布如图4(a)所示:

将式(7)和式(9)代入式(11)整理得

接触弧面的摩擦力F是面上各点摩擦力的总和,是分布在包角α范围内的。在一定的条件下,该摩擦力有一极限值,若弧面两端的拉力差过大且超过了这一极限值时,导线将在弧面上打滑导致设备滑移。

3.2 拆卸时倾翻解锁能力的分析

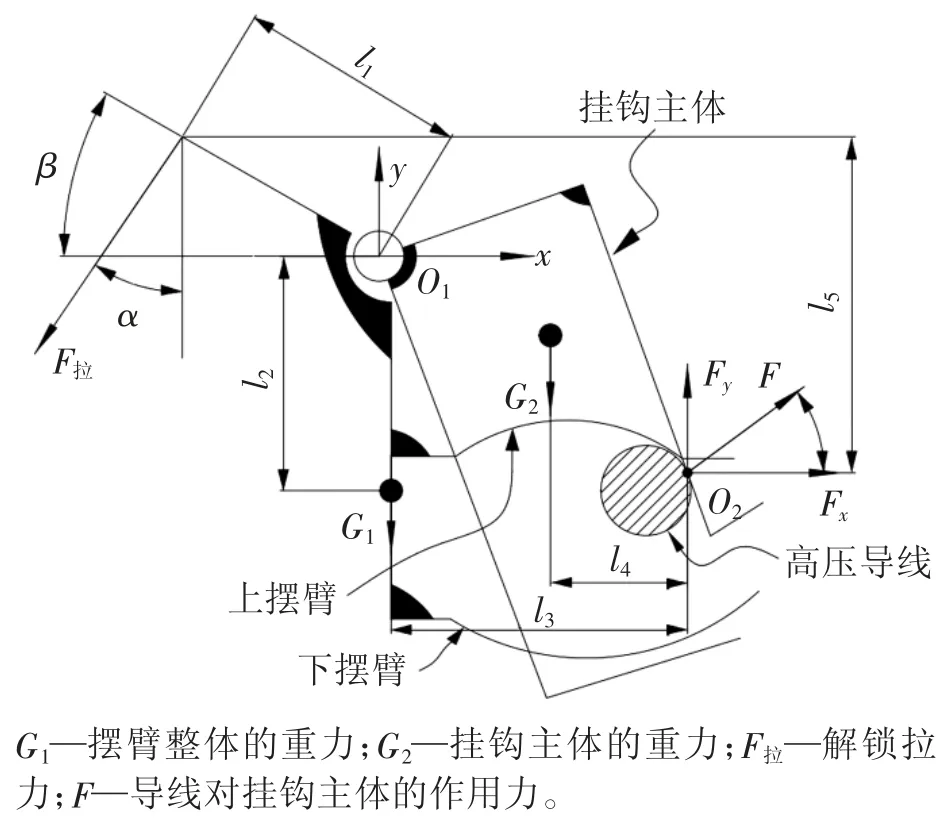

由于设备在远程操作下进行作业,缺乏人为直接干预的可行性,因此解锁拆卸的便捷性至关重要,本装置主要利用设备的偏载实现解锁,解锁状态的受力分析如图6所示。

图6 解锁受力分析简图

图7 相关参数与分析方法

设备拆卸时导线与挂钩主体间的水平滑移和绕导线旋转两个动作实现解锁。水平滑移使挂钩主体的开口逐渐滑向导线,当F拉sin α>Fcos γ,导线靠近挂钩主体开口;F拉sin α≤Fcos γ,导线相对挂钩主体相对静止或者滑向内侧。

以O1为支点的合力矩为

以O2为支点的合力矩为

由于MO1(FR)≠MO2(FR),因此挂钩主体和摆臂间存在相对转动,当上、下摆臂间的开口与挂钩主体的开口对齐时,配合挂钩主体的滑移动作便可使高压导线滑出,完成装置的解锁。

4 输送装置关键部件的敏感性仿真分析

4.1 夹紧力对夹座尺度的敏感性分析与优化

左、右夹座是保证物料不沿导线滑移的关键部件,其中夹座与导线间的法向力是提供彼此间摩擦力的关键基础力。本文利用Creo软件分析设备在负重100 kg条件下与该力相关性较强的敏感性尺寸,随后优化使夹紧力优于目标设计值。

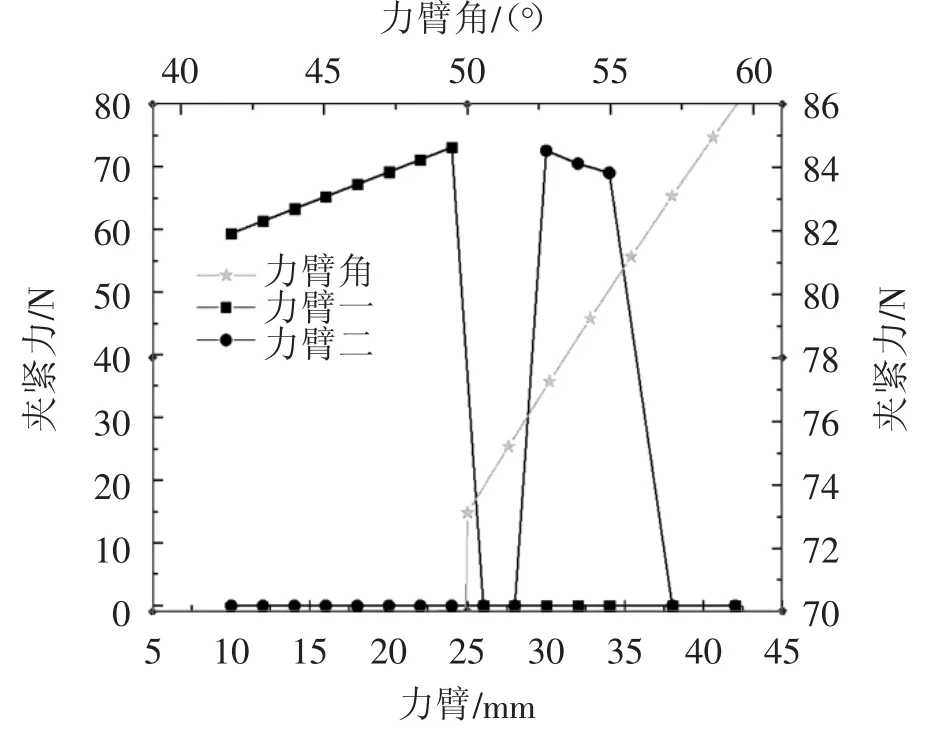

对上述尺寸进行敏感性分析,结果如图8所示。

图8 夹紧力敏感因素分析曲线

由图8可知,上述3因素对夹紧力均有显著的影响,其中以夹臂角影响最为显著,力臂一和力臂二的敏感性强但区间较窄。

经分析,当前设计尺度下夹座与导线间的作用力为121.5 N,略低于设计最低要求200 N,为避免设备工作时滑移所带来的不确定安全因素,结合敏感分析提出如下优化方案:

设计目标:夹紧力200≤F且趋近于最大值。

设计约束:10≤l1<20,保证前缘可靠触碰导线;20≤l2<40,保证下缘位于导线中心下方,可靠抱紧导线;F≥200 N,保证设备工作时不滑移。

采用MDS优化方法进行迭代,优化迭代曲线及优化前后的尺度参数对比如图9和表1所示。

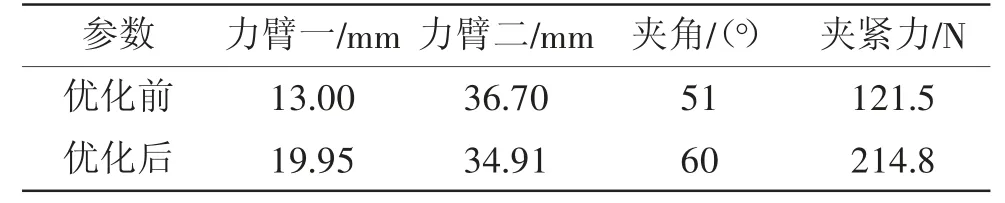

表1 敏感参数优化前后对比

图9 夹紧力优化迭代曲线

优化后夹紧力提升了76.8%,效果显著,说明调整敏感参数为提升夹紧力提供了良好的优化途径。

4.2 挂钩主体承载能力关键参数敏感性分析

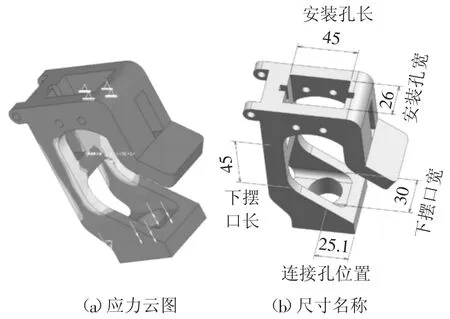

挂钩主体是主要的承力部件,材料为高强铝合金6061,由于其为悬臂结构且承受偏载,因此对其强度提出了更高的要求。假定设备承重100 kg,忽略装置的自重,将载荷添加于挂钩主体的下方连接孔中,静力学分析后结构如图10(a)所示,最大应力为81.5 MPa。

图10 挂钩主体的静态应力分析

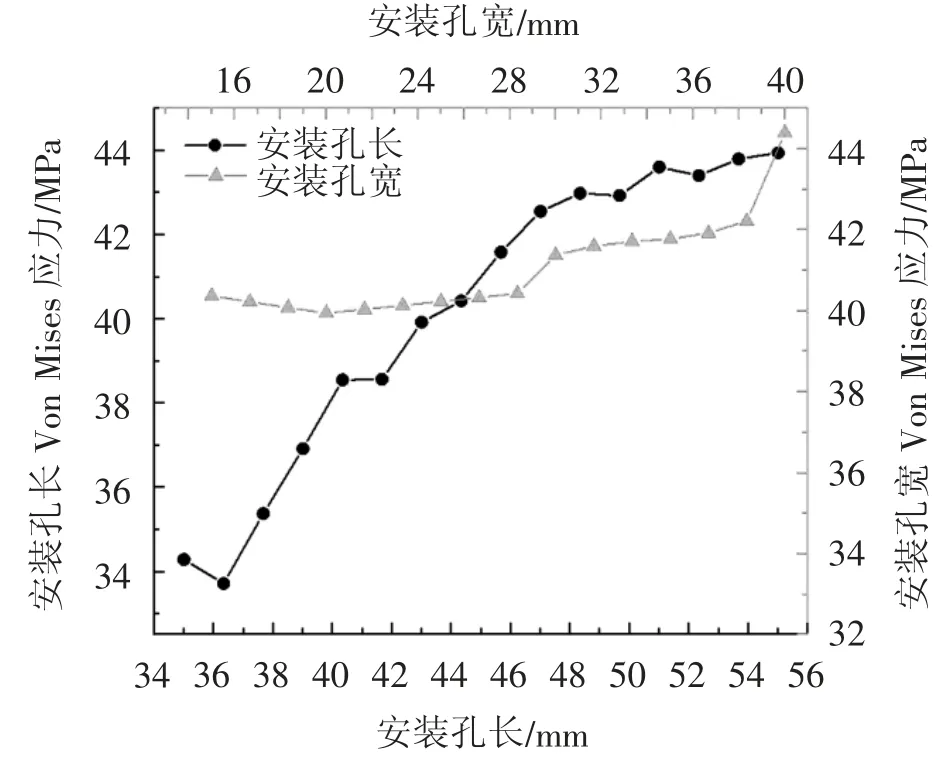

为进一步优化挂钩主体的几何尺寸并使其具备更强的承载能力,尝试寻找影响其性能的显著参数,结果如图11和图12所示。

图11 安装孔尺度参数-最大应力敏感分析

图12 摆臂入口尺度参数-最大应力敏感分析

由图11可知,安装孔宽度较小时对挂钩主体承载影响不明显,大于38 mm时则显著增强;安装孔长度则在37~42 mm间时影响显著,其他区间不敏感,但总体而言,长度尺寸的敏感度要强于宽度尺寸。由图12可知,下摆口宽度>78 mm时对应力影响度显著增加;下摆口长度则在28~34 mm间影响显著,其他区间的影响较为平缓。

上述分析说明,应该慎重设计挂钩主体的开孔尺寸,以免壁厚过小从而降低承载能力。

5 结论

1)通过对装置的构型特征进行分析,表明本机构自锁可靠,结构稳定性强,挂、拆方便,对高空运输具有良好的适应性。

2)通过计算可知,导线与夹座接触力的大小与彼此间的摩擦因数、接触面的弧长(包角)及夹紧力呈正相关;解锁拉力是导线先对挂钩主体滑移和摆臂与导线相对转动实现解锁的关键。

3)仿真分析表明,夹座的尺寸对夹紧力的影响显著,优化后夹紧力提升76.8%;设计挂钩主体缺口时要关注缺口尺寸对其承载能力的影响,避免壁厚过薄,尤其是下摆口的长和宽尺寸。