F4人字齿轮减速机轴承失效分析及改进

2024-02-27贾锋丁仕明宋汉雄杜宇辉杜树滨

贾锋,丁仕明,宋汉雄,杜宇辉,杜树滨

(河钢集团唐钢公司,河北 唐山 063000)

0 引言

某厂2050热轧带钢生产线,在其投产初期,先后发生3起精轧F4主减速机轴承保持架断裂事故。该故障及时发现,未引发轴承卡死、齿轮断齿、断轴等恶性次生事故。由此造成的故障停机检修时间高达100 h,直接经济损失近百万元,严重影响生产线的正常生产和产能发挥。因此,有必要针对轴承保持架失效原因进行分析,找出失效原因,制定改进措施,保障设备安全可靠运行。

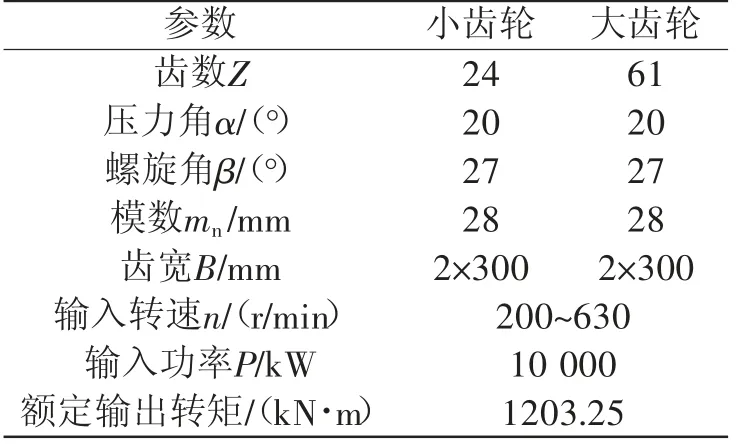

1 减速机结构特点及参数

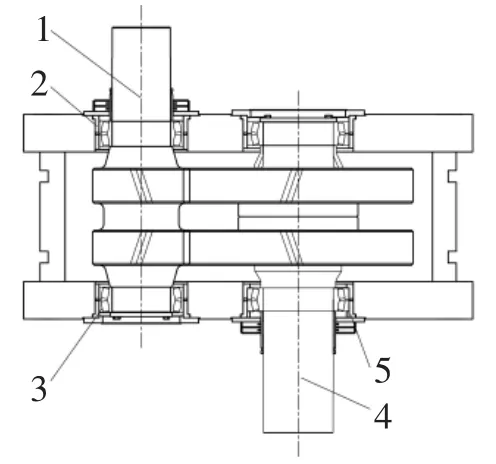

F4主减速机采用单级人字齿轮传动。减速机高速轴为人字齿轮轴,低速轴为组合式人字大齿轮通过过盈配合及键同轴相联接。人字齿轮传动可以视为2对旋向相反的斜齿轮成对使用。理想情况下,齿轮的轮齿左右完全对称,所产生的轴向推力可以互相抵消[1]。减速机轴承仅承受径向载荷,不承受轴向载荷。因此,该减速机采用了双列调心滚子轴承作为高、低速轴支撑与固定部件。

人字齿轮在实际运转中,由于存在齿轮加工误差及装配误差,两侧斜轮齿不可避免地非完全对称,左右旋的斜齿轮不可能同时达到理想的啮合状态,人字齿轮轴向分力不能完全抵消,人字齿轮会产生轴向窜动[2-3]。为了齿轮系轴向稳定,减速机采用低速轴输出端轴向定位,高速轴浮动的装配形式。减速机高、低轴轴承装有偏心套,调整偏心套的相位可以实现对齿面接触和齿侧隙的调整。偏心套内径采用H7公差,可以实现高速轴的轴向滑动。减速机采用CLP460齿轮油强制润滑,流量为270 L/min。减速机结构如图1所示,技术参数如表1所示。

表1 减速机技术参数表

图1 减速机结构简图

2 轴承情况

2.1 轴承基本情况

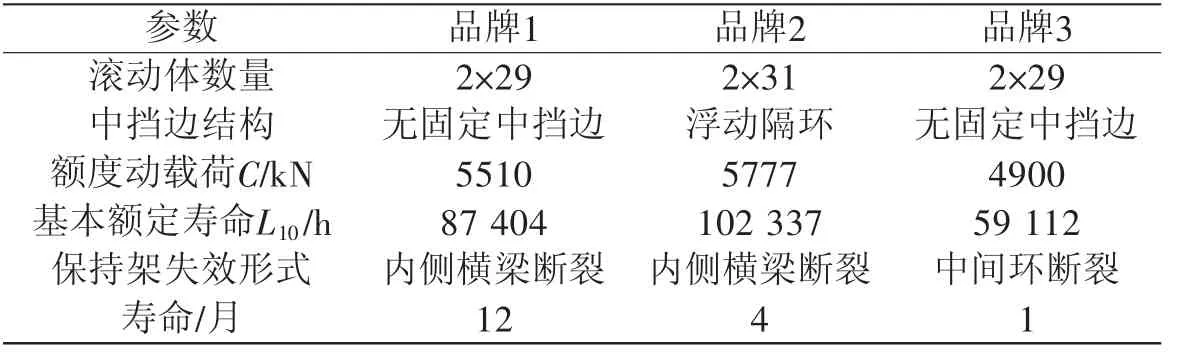

失效的轴承位于减速机高速轴的输出端。轴承为240系列的双列调心滚子轴承,其内径为500 mm,外径为720 mm,宽度为218 mm。轴承游隙为C3级(0.41~0.55 mm)。轴承保持架为内圈引导的单片式爪形机削黄铜保持架。此轴承位先后有3盘轴承失效,分别来自3个不同的知名轴承制造商。为了便于描述,将损坏轴承靠近齿轮的那一侧命名为内侧,靠近轴承端盖的那一侧命名为外侧。轴承参数、损坏形式、寿命如表2所示。

表2 失效轴承统计表

2.2 轴承失效情况

轴承从高速轴上拆卸后,对其进行拆解,分别检查轴承内圈滚道面、外圈滚道面、内圈内孔面、外圈外表面滚动体和保持架情况,各部件磨损及损坏情况如图2所示。

图2 轴承磨损及损坏外貌

1)轴承内圈滚道面内侧有打滑痕迹及滚动体拖动遗留的擦痕,部分擦痕是由于保持架损坏后滚动体不规则运动所致。滚道面外侧除了中间有一条整圈的较窄磨损带外,其余部位轴承制造时的原始磨削痕迹仍然保留完好,如图2(a)所示。

2)轴承外圈滚道外侧接触痕迹较明显,且大于内侧,如图2(b)所示。

3)保持架内侧横梁有5处从根部发生断裂,未断裂的横梁根部可见明显裂纹,保持架兜口端面有异常磨损痕迹,断裂的保持架横梁有明显磨损不均现象;保持架外侧横梁根部无断裂及裂纹,如图2(c)所示。

4)位于轴承内侧的滚动体磨痕较重,位于外侧的滚动体磨痕正常。内侧的滚动体在自转和公转时同浮动隔环存在相互摩擦,甚至将浮动隔环磨出了毛刺,如图2(d)所示。

从轴承失效的外貌可以看出,轴承外侧的滚动体在滚道中运行正常;轴承内侧滚动体在保持架的兜孔内发生偏摆,对保持架兜孔底部及浮动隔环造成磨损,冲击保持架根部产生疲劳裂纹甚至断裂。轴承两列滚动体受载区不均,外侧的滚动体受力要重一些。

3 轴承失效原因分析

3.1 高速轴浮动不良

轴承出现偏载,说明轴承受轴向力且在偏心套中浮动不良。为了验证高速轴轴向浮动情况,在F4、F5减速机上安装了电涡流传感器,测量高速轴输出端轴承内圈、外圈的位移变化量。传感器测量精度为1 μm,采样频率设置为50 Hz。F4、F5减速机高速轴的轴承内、外圈窜动波形如图3所示。

图3 F4、F5减速机高速轴轴承窜动波形图

从图4可以看出:

1)F4减速机轴承外圈随内圈浮动不良。正常轧钢时,轴承内圈有0.1 mm窜动量,而外圈几乎没有与之相应的窜动。空载时,内圈窜动0.2 mm,而外圈几乎没动。F5减速机无论在咬钢、轧制、抛钢还是空载升降速时,其轴承外圈随动性良好。F5减速机在实际运行中也稳定可靠,未发生轴承损坏故障。

2)F4减速机高速轴轴向窜动量明显高于F5减速机。F4最大窜动量为0.471 mm,而F5的窜动量仅为0.13 mm。高速轴窜动量和人字齿轮对称度偏差、齿距偏差、螺旋角偏差等加工误差有关[4-6],窜动量越大表明齿轮的加工误差越大。

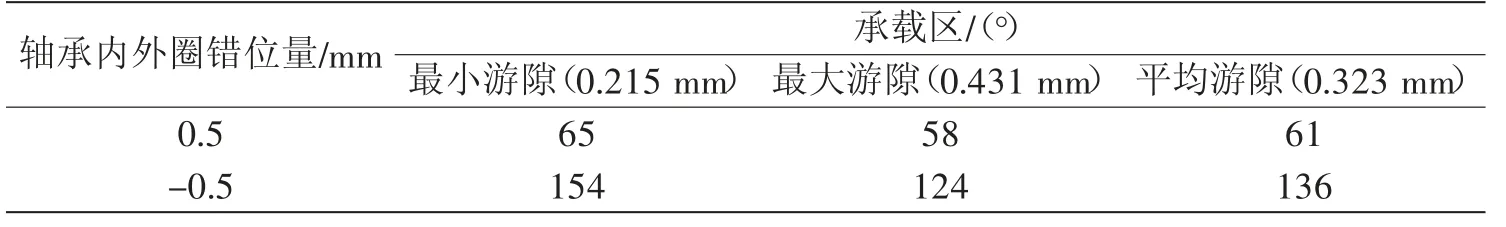

3.2 轴承承载区不均

F4轴承内圈最大的窜动量接近0.5 mm,轴承外圈没能及时跟随,轴承内外圈便产生了0.5 mm的错位量。以电动机实际输出功率为6000 kW、轧制速度为4.2 m/s的工况为例,利用Timken的Syber软件分别计算,轴承安装游隙为最小、最大及中间值3种情况下的两列滚道的载荷区分布,计算值如表3所示。

表3 轴承两列滚道承载区分布表

由于轴承运转时有径向游隙,因此当滚动体进入承载区和从承载出来时会有短暂的加速和减速,滚动体在承载区的转速与理论值一致[7]。在非载荷区,滚动体的运动不均匀,滚动体与保持架之间会发生碰撞现象[8]。从计算结果可以看出,轴承两列滚动体的承载区相差很大,两列滚动体对保持架的冲击不同,轴承内侧承载区小保持架受到的冲击较大。轧机在频繁的咬钢、轧制、抛钢过程中,轴承同时承受变载、变速及剧烈的冲击。因此,进一步加重了非承载区滚动体对保持架的冲击。在图2(c)的保持架内侧根部的裂纹得到了验证。

轴承两列滚道承载区不同,造成两列滚动体游隙不均,承载区小的那列滚动体游隙大,滚动体运动空间大,偏摆较大。滚子偏摆会引起对保持架磨损[9]。在图2(c)的保持架兜口磨损得到验证。

4 改进措施

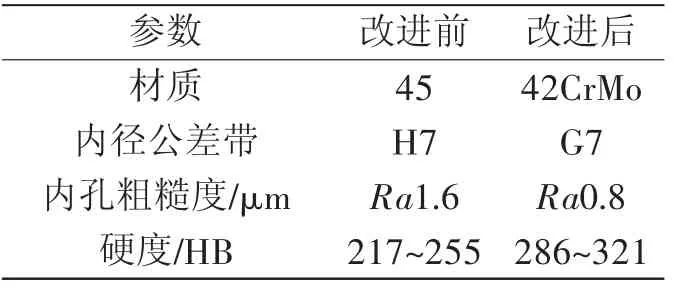

4.1 优化偏心套设计

针对轴承在偏心套中浮动不良问题,采取了提高偏心套硬度、适当加大轴承外圈同偏心套的配合间隙等改进措施,提高了轴承在偏心套中浮动能力,减少轴承偏载。偏心套改造前后对比如表4所示。

表4 偏心套改造前后对比表

4.2 优化轴承结构

1)保持架由一片式改为两片式。两片式保持架,每列保持架可以单独运动,避免两列滚动体受力不同、滚动体速度不同对保持架产生的剪切力,提升轴承异常轴向载荷下的生存能力。

2)浮动中挡边改为固定中挡边。固定中挡边对抑制承载区滚动体偏摆影响不大,但对于抑制次承载列滚动体偏摆效果较好[9]。保持架所受的冲击多来自运行不稳定的非承载区的滚动体。

3)优化轴承游隙范围。轴承游隙由原C3组改为C3L组,即C3游隙的下半段(0.41~0.48 mm),较小的游隙组可以增大承载区,减少非承载区异常冲击保持架滚动体的数量。较小的游隙还可以降低传动系统的反冲力,在轴承中更好地引导非承载区的滚动体。

4)优化了保持架的内部结构。优化保持架横梁根部设计,降低保持架横梁在同等载荷作用下受到的应力。

5 结语

F4减速机轴承保持架断裂后,简单地更换不同品牌的轴承并未能解决轴承再次失效的问题。对失效轴承的宏观外貌分析,认为轴承偏载是保持架断裂的直接原因。用电涡流传感器测量F4、F5减速机高速轴的浮动量及轴承外圈的浮动能力,确定保持架断裂的主要原因:1)F4减速机齿轮加工偏差大,造成齿轮啮合中高速轴的轴向窜动量较大;2)轴承外圈在偏心套中浮动不良。优化偏心套设计并改进轴承结构后,提高了轴承适应减速机高速轴窜动的能力。改进后的F4减速机已连续稳定运行1 a,在线监测无保持架受冲击频谱。