柴油加氢反应器差压变送器三阀组平衡阀失效分析及防护

2024-02-26谭帅柴保群

谭帅,柴保群

(中国石油化工股份有限公司洛阳分公司,河南 洛阳 471012)

某石化公司2.6 Mt/a柴油加氢精制装置于2010年10月16日一次开车成功。2022年11月13日,反应器R3401顶部床层差压变送器PDI4219三阀组平衡阀阀体连接螺纹根部发生断裂,造成反应系统油气从阀体脱落的安装孔处泄漏,严重影响装置的安全稳定运行。

1 现场情况及阀体外观

经查找相关原始资料,该平衡阀于2010年10月投用,阀体材料为304不锈钢,累计运行时间超过12年。介质为氢气(混合氢)+油气混合物,温度338 ℃、压力7.3 MPa,介质中含有一定量的硫化氢。

该平衡阀阀体结构简图如图1所示。断裂的部位为连接螺纹根部,是构件外形突然变化或容易应力集中的地方,断裂截面壁厚约1.5 mm。三阀组平衡阀外观如图2所示,断裂部位外观如图3所示。

图1 平衡阀阀体连接螺纹结构

图2 三阀组平衡阀外观结构

图3 阀体断裂部位外观

将平衡阀拆卸开进行宏观检查,仅分析阀体开裂部分,如图4所示。由图4可见断口表面存在较多杂质,螺纹丝扣局部扭曲变形,阀体未见明显腐蚀或减薄;断口呈金属光泽且表面粗糙,存在放射花样,断裂开始于图4(a)右下角内侧较为平坦的部位,沿图4(a)逆时针方向外撕裂,最终在图4(a)正下方变形部位处断裂。

图4 阀体断口宏观形貌

2 检测分析

经查阅文献[1],某石化炼油厂新焦化稳定塔流量变送器三阀组平衡阀在使用过程中发生的断裂与该文中平衡阀断裂位置相似,可作参考。

2.1 材质分析

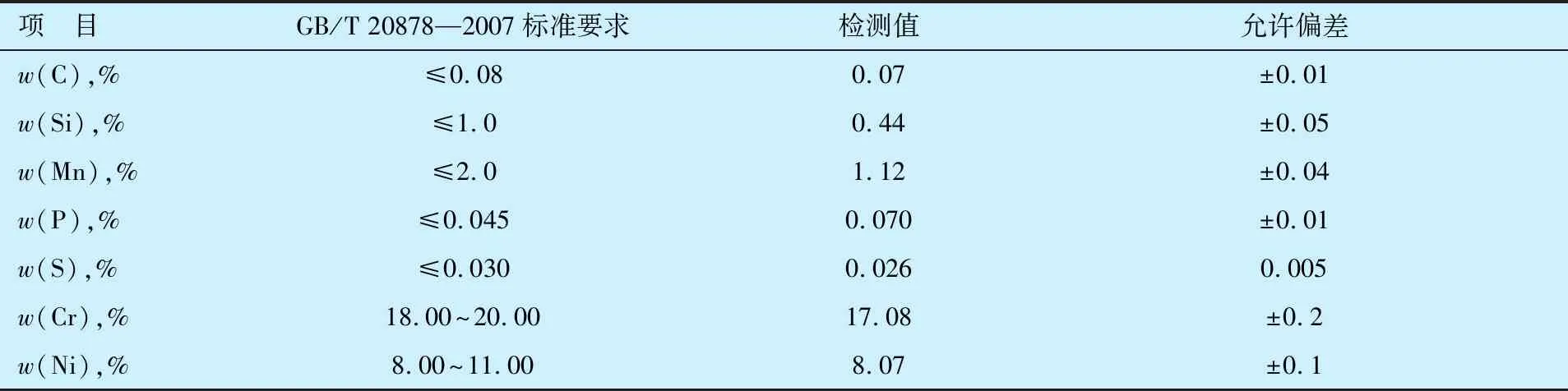

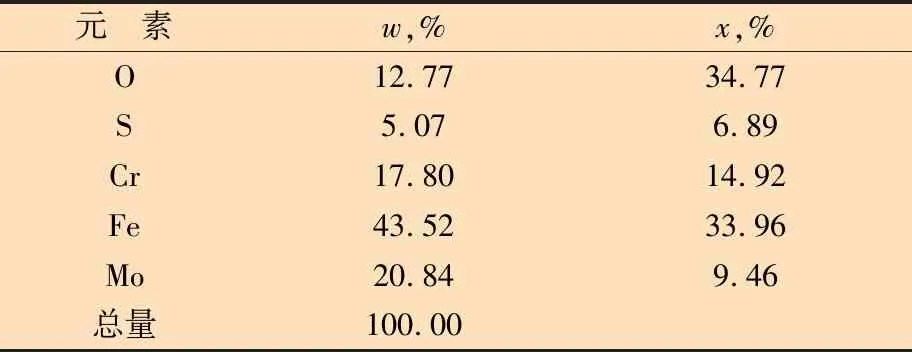

为进一步分析阀体断裂的原因,对阀体取样进行化学成分分析,分析结果见表1所列。从表1 可以看出,阀体成分中P含量偏高,而Cr含量偏低,不符合GB/T 20878—2007《不锈钢和耐热钢牌号及化学成分》的要求,其钢成分偏差值亦不符合GB/T 222—2006《钢的成品化学成分 允许偏差》的要求。

表1 阀体材质分析测试结果

2.2 金相分析

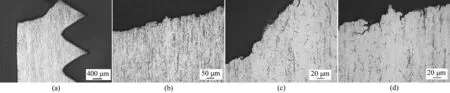

取阀体断裂下来的螺纹部分在显微镜下进行金相分析,断口横截面位置附近金相组织如图5所示。从图5可以看出,裂纹呈沿晶开裂,其金相组织主要为奥氏体,奥氏体晶界处有较多的碳化物析出。从图5(b)可以看出,金属的组织结构不均匀,部分碳化物连成线状,具有方向性。图5(c)和(d)显示,奥氏体晶界处的碳化物较多,部分区域晶界明显变宽,并连成网状。

图5 断口附近金相组织形貌

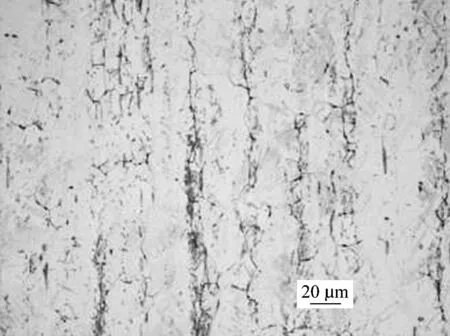

图6为远离断口部位阀体横截面上的金相组织形貌。从图6可见,该区域存在条带状的碳化物组织,金相组织不均,部分区域碳化物较为集中且呈线状。

图6 远离断口处金相组织形貌

2.3 硬度分析

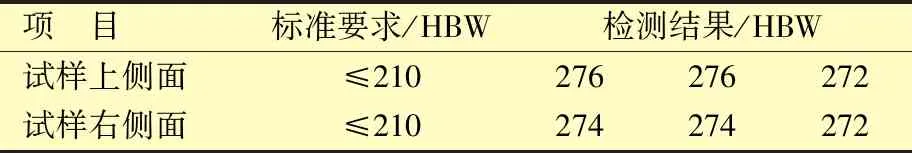

取金相试样对阀体横截面(金属内部)进行硬度分析,硬度值见表2。从表2可知,阀体金属硬度值显著高于标准要求。

表2 阀体硬度分析测试结果

为了进一步确认阀体材料硬度,对阀体六棱面处进行了硬度检测分析,其硬度值见表3。从表3可以看出,阀体外表面硬度值也显著高于GB/T 24511—2017标准要求。

表3 阀体硬度分析测试结果

2.4 能谱分析

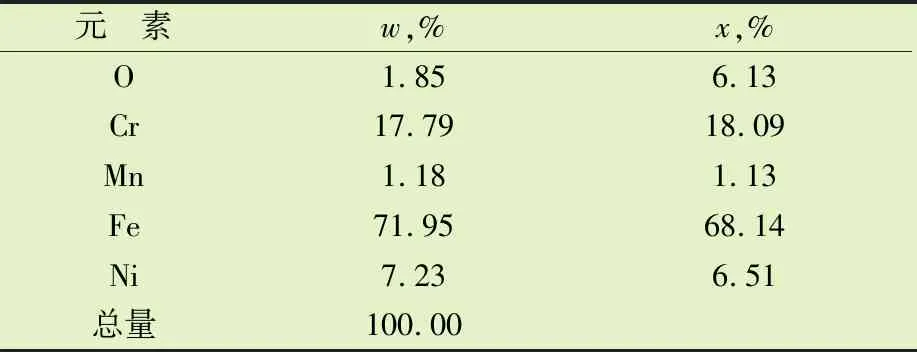

对断口表面进行能谱分析。经超声波酒精清洗后的试样能谱分析结果见表4。从表4可知,能谱分析处断口表面存在大量的硫化物和氧化物,未发现Cl-存在。

表4 酒精清洗后试样能谱分析

继续使用硝酸酒精溶液对断口表面进行超声波清洗,清洗后试样的能谱分析结果见表5。由表5可知,使用4%硝酸酒精溶液超声波清洗后未发现S元素。

表5 硝酸酒精清洗后试样能谱分析结果

2.5 电镜分析

断口经硝酸酒精清洗后进行扫描电镜扫查,其断口形貌如图7所示。从断口扫描电镜形貌分析,断口呈冰糖块状脆性特征,呈沿晶开裂,部分区域沿晶界面存在微裂纹。

图7 电镜断口形貌

3 失效原因探讨

检测分析结果表明:宏观检查发现断裂部位开始于阀体内表面,金相分析可知开裂部位仅有一条主裂纹;扫描电镜结果证实为沿晶开裂,同时断口表面能谱分析未发现Cl离子存在,且裂纹呈沿晶开裂特征。由此可排除由于雨水侵入或介质中存在Cl离子发生氯化物应力腐蚀开裂的可能。

进一步观察分析可知:断口的金相分析表明裂纹形貌属于沿晶断裂,金属的金相组织不均匀,存在条带状碳化物,条带状的碳化物组织在应力的作用下容易形成裂纹源;裂纹附近的金相分析可见,奥氏体晶界处析出的碳化物较多,部分区域晶界明显变宽,并连成网状,考虑可能存在晶界腐蚀。

阀体所用材料为304不锈钢,在材质分析时发现材料中的P含量偏高,高出标准值较多,而P元素含量偏高,会增加金属材料的脆性,降低材料的塑性,同时会提高金属的硬度。为了进一步验证金属的硬度值是否符合标准要求,对该阀体横截面内表面和阀体外表面均进行了硬度检测,试验测得的硬度值均显著高于标准要求。金属的硬度值偏高,往往导致材料的塑性降低,使材料容易发生脆性断裂。从断口的宏观形貌分析,断口大部分区域未见明显变形,属于脆性断裂;扫描电镜的分析结果验证属于脆性沿晶断裂,部分区域沿晶界面存在微裂纹。

目前,较好的螺纹加工方式为滚压式螺纹加工,无退刀槽,可确保螺纹强度更高,阀座有效壁厚更优,缺陷少,无应力薄弱点。而咨询三阀组生产厂家,该平衡阀螺纹结构加工方式为车削加工,有退刀槽,易造成缺陷、损伤,形成潜在的应力薄弱点,长期在含硫、氢等环境下运行,应力积聚,裂纹逐渐扩展,强度降到一定程度后裂纹迅速扩展,最终造成阀体连接螺纹处断裂。实际上,断裂部位在螺纹根部,是结构不连续的部位,且是阀体壁厚尺寸最小的部位,内外表面断裂截面厚度仅 1.5 mm,并且断裂截面处有沟槽,沟槽的转角半径不足 0.3 mm,该部位应力集中程度最高。

受限于阀体尺寸较小等原因,材料的冲击韧性试验和抗拉试验尚未开展,材料的力学性能还有待进一步验证。

4 结论及建议

4.1 结 论

(1)阀体材料不符合标准要求,材料中P元素偏高,而Cr含量偏低。P元素偏高会导致材料塑性下降,脆性增加;材料的硬度值明显高于标准要求,硬度值偏高是材料脆性增加的表征,脆性较高,更容易发生开裂。

(2)阀体断裂部位应力集中程度较高,使得该部位处于较高的应力水平。同时阀体材料组织结构不均,存在条带状的碳化物组织,而条带状的碳化物组织往往较容易形成裂纹源。

(3)开裂部位存在晶界变宽情况,存在晶间腐蚀,在晶间腐蚀作用下,该部位易发生晶间应力腐蚀开裂;同时阀体材料不符合标准要求,组织中存在条带状碳化物,进一步加速开裂的发生。

4.2 建议防护策略

(1)对同批次变送器的三阀组、二阀组进行全面梳理排查,提报计划,待配件到货验收合格后,逐台对同批次三阀组进行更换。

(2)在进行打压及零点漂移校验等检维修作业时,使用定力矩扳手紧固,避免使薄弱截面的应力超过平衡阀的承载能力。

(3)与生产厂家对接,优化改进三阀组阀体结构设计方案,且在物资采购时,要求供应商严格执行相关标准规范。

(4)该类型差压变送器在石油石化行业应用广泛,维保单位及管理单位对此类问题应充分认识,引起重视,后续要在仪表选型、物资采购、质量验收、检维修管理以及操作培训等多方面加强管理,杜绝此类问题发生。