干湿联合式蒸发空冷器管束腐蚀失效分析及预防措施

2024-02-26马金伟张向南卜延普汪保卫李志霞

马金伟, 张向南, 高 杰, 卜延普, 汪保卫, 李志霞

(1.甘肃蓝科石化高新装备股份有限公司, 甘肃 兰州 730070;2.上海蓝滨石化设备有限责任公司, 上海 201518)

干湿联合式蒸发空冷器主要由预冷管束、蒸发管束、风机组件、整体构架、水箱及喷淋装置等组成。其中预冷管束位于上部,采用双金属轧制翅片管作为传热元件;蒸发管束位于下部,采用热浸镀锌的蛇形光管作为传热元件。工艺介质首先在预冷管束内进行预冷降温,主要表现为干态空气条件下翅片管的翅化比高、传热效率高的优势,降温后的工艺介质进入蒸发管束内进一步实现冷凝冷却,主要表现在空气和喷淋水条件下光管外表面水膜蒸发效率高的优势。设备整体具有散热力强、结构紧凑、布置空间小、操作费用低、满足冬季停水运行等要求,已广泛应用于炼油、化工、电力、冶金等行业。

在沿海地区石油化工企业使用过程中,该类型空冷器在蒸发管束U型弯管部位出现不同程度的腐蚀泄漏。为研究腐蚀泄漏机理,以某石脑油分馏塔顶空冷器为例进行分析,石脑油分馏塔塔顶空冷器采用上述干湿联合式蒸发空冷器形式,管内介质为石脑油分馏塔顶油气,设计压力1.6 MPa,操作压力0.136 MPa,设计温度120 ℃,进出口操作温度分别为87.9和67 ℃。该设备于2019年投产运行,2022年蒸发管束的直管段及U形弯管部位出现介质外漏,同时在设备检修时发现换热管部位表面结垢严重,其中左端结垢较右端严重。针对该形式空冷器换热管发生腐蚀泄漏问题进行了检测与分析[1-5]。

1 蒸发管束宏观腐蚀形貌检查

蒸发管束的U形弯管腐蚀严重的部位防腐层已经被破坏,管表面覆盖一层腐蚀产物,部分金属表面裸露于空气中,部分表面泛有蓝色,见图1(a)。换热管部位表面结垢严重,其中左端结垢较右端严重,用高压水枪冲洗管束结垢部位,管束覆盖垢层被冲洗掉后,出现部分孔洞见图1(b)。

图1 管束现场情况

由于泄漏的典型部位U形弯管取样困难,在进口管箱的管板背部换热管的直管段泄漏部位切取2段长度为450 mm的管子,管子尺寸为φ32 mm×2.5 mm,管束顶部的腐蚀情况比背面严重,管外壁正面上存在密集深度不一的腐蚀坑。管头部位的管外壁表面腐蚀产物已剥落,管壁的壁厚有不同程度的减薄,其中1号样品最薄部位的壁厚为1.2 mm,2号样品最薄部位的壁厚为 1.6 mm。管内壁表面光滑未发现腐蚀、结垢等现象,见图2。

图2 样品位置与端面腐蚀结垢照片

2 分析检测

综合考虑现场环境,对现场空冷器喷淋水水质进行化验分析,并对取样试件进行低倍检查、非金属夹杂物、晶粒度、显微组织、化学成分、金相及力学性能等分析,综合分析腐蚀原因。

2.1 水质分析

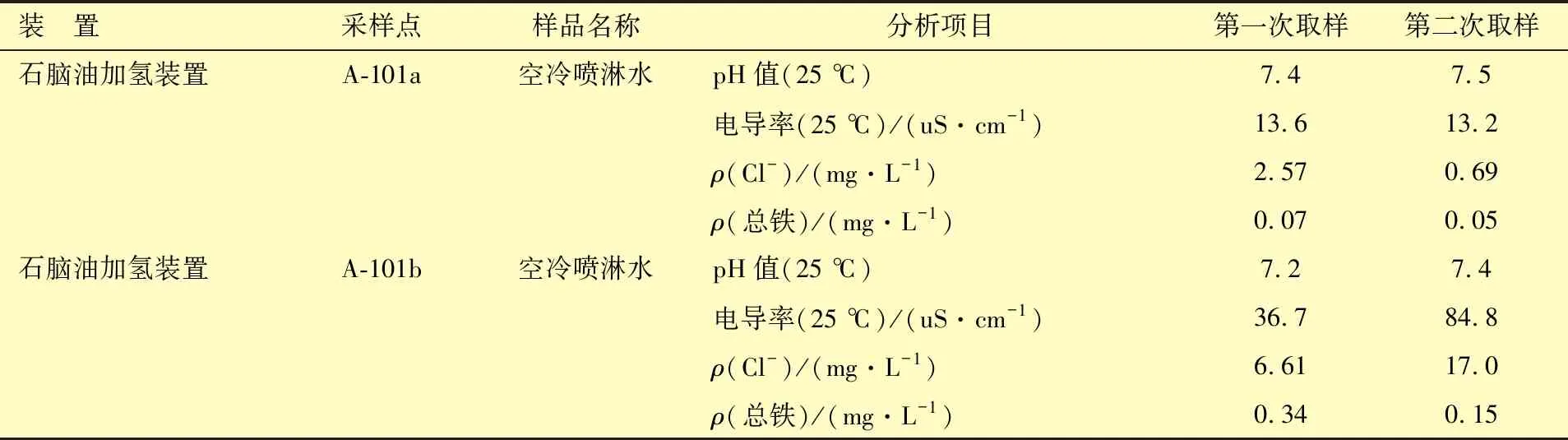

对现场空冷器喷淋循环水水质进行分析,水质分析结果见表1。

表1 水质分析结果

2.2 化学成分测试

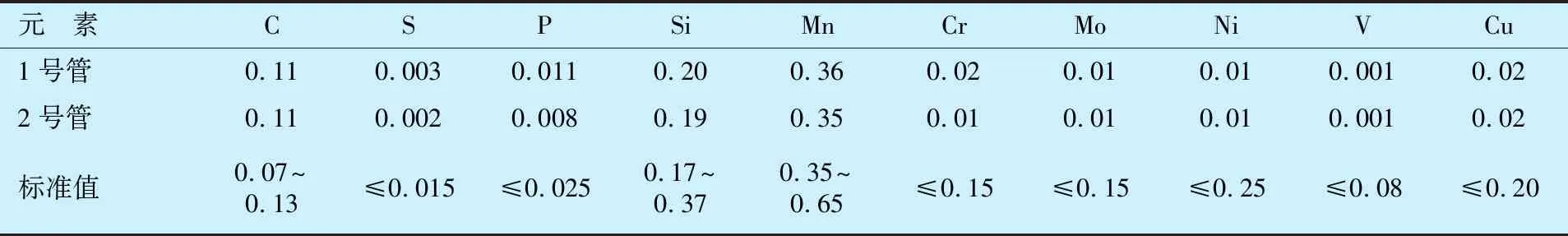

该空冷器蒸发管束换热管选用10号材质,依据标准GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》对管束进行化学成分检测,结果显示换热管材质符合标准要求,见表2。

表2 化学成分分析结果 w,%

2.3 力学性能试验

依据标准GB/T 242—2007《金属管 扩口试验方法》及GB/T 246—2007《金属管 压扁试验方法》对管束进行扩口、压扁试验,结果表明1号、2号试样均未发现裂纹或裂口。

2.4 金相检验

依据GB/T 10561—2005《钢中非金属夹杂物含量的测定》进行非金属夹杂物的评级,结果级别均为:A0.0,B0.0,C0.0,D0.5,Ds0.0,未见明显非金属夹杂物;依据GB/T 6394—2017《金属平均晶粒度测定方法》对试样进行晶粒度检验,铁素体晶粒度均为9.0级。

依据GB/T 13298—2015《金属显微组织检验方法》,对试样进行金相显微组织检验,检测面垂直于管子的轴线。管子显微组织均为铁素体+珠光体,未发现过热过烧现象,铁素体形态未见明显针状,管子内壁未发现脱碳现象,管外壁有轻微的脱碳。

2.5 腐蚀形貌及腐蚀产物分析

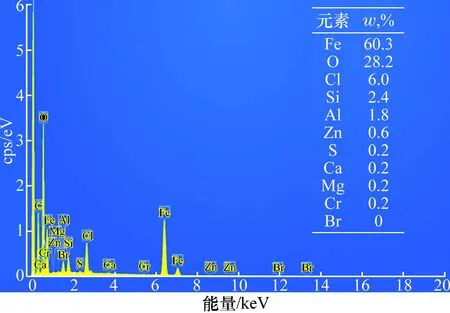

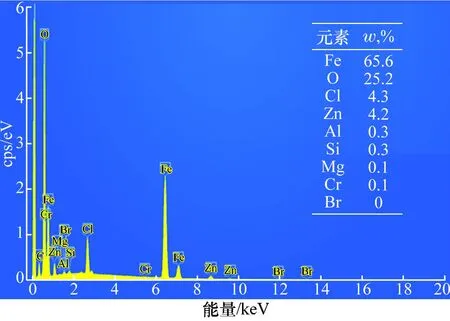

利用扫描电镜(SEM)观察点蚀孔洞的微观形貌,孔洞的边缘地带周边有大量的腐蚀产物,孔洞边缘较尖锐,说明腐蚀是从管外壁开始,SEM照片见图3;对点蚀孔洞周边的腐蚀产物随机选取2处进行能谱分析,结果表明,腐蚀产物主要是Fe,O,Cl等元素,能谱分析见图4。

图3 腐蚀形貌照片

图4 腐蚀产物EDS分析

3 腐蚀原因分析

宏观检查结果显示:空冷器蒸发管束外表面存在一层腐蚀产物,并有部分浸锌层存在,换热管顶部存在密集的点蚀坑,底部由于换热管遮挡,存在少量的点蚀坑;U形弯管的管束外表面发生严重锈蚀,并存在穿透的腐蚀孔洞。

通过对空冷器现场运行情况调研分析发现,管束腐蚀主要发生在蒸发段喷淋水无法覆盖或覆盖不均匀的区域,导致换热管外壁温度较高,且存在干、湿交替情况,易造成喷淋水中含有大量腐蚀性成分的杂质、粉尘等在此沉积,形成垢层,进而引起氧的浓度梯度,导致浓差腐蚀,破坏换热管表面的防腐锌层,使管束腐蚀速率加快,造成严重的局部腐蚀;对于喷淋水能够覆盖且喷淋均匀的区域,由于换热管外喷淋水处于流动冲刷状态,换热管外壁温度较低,喷淋水中的杂质、粉尘等成分较难在换热管外表面沉积,不易发生腐蚀。

喷淋水水质报告分析结果表明:空冷水的水质呈弱碱性,并且存在一定含量的氯离子,从而形成电解质溶液,碳钢在这种弱碱性含氯离子的潮湿环境中易发生电化学腐蚀,主要腐蚀类型为吸氧腐蚀和点腐蚀。

其中吸氧腐蚀是指空气里的氧气溶解于金属表面水膜中而发生的电化学腐蚀,电极反应式如下:

(1)

(2)

(3)

点腐蚀是指集中在金属表面很小的范围,能够深入到金属内部的腐蚀形态,通常在有氧化皮和缝隙的地方最易出现。

环境因素分析:该空冷器使用的地区属于沿海地区,由于大气环境中含有氧气、水蒸气及氯化物盐的污染物等,其中含有的氯离子穿透金属表面的氧化层和防护层与内部金属发生电化学反应,而且氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝,排挤并取代氧化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼态表面,发生盐雾腐蚀;同时空气中的腐蚀成分易造成喷淋水水质变差,经过长时间循环导致喷淋水中腐蚀成分浓缩,发生腐蚀。

化学分析结果表明,空冷器蒸发段换热管使用材质符合GB 9948—2013《石油裂化用无缝钢管》中对10号化学成分的要求;低倍、压扁扩口、金相组织、非金属夹杂物、晶粒度检验结果均正常,未见晶粒粗大、魏氏组织等异常组织形态,说明在制造过程中无过热过烧、冷速过大现象,与管束发生腐蚀无关;扫描电镜观察发现,孔洞边缘较尖锐,说明腐蚀是从管外壁开始;能谱分析结果表明,发现腐蚀产物主要是Fe,O,Cl等元素。

综上所述,该形式空冷器换热管束发生腐蚀泄漏的主要原因是:喷淋水喷淋不均匀时管束温度较高,环境中的盐雾、盐分和粉尘等物质沉积于换热管外表面,在外表面结垢导致浓差腐蚀破坏管束表面的防腐层,此外在含有氯离子的潮湿弱碱性环境中发生电化学腐蚀(吸氧腐蚀和点腐蚀),导致腐蚀加剧,直至管束表面腐蚀破坏发生泄漏[6-9]。

4 腐蚀防护建议措施

根据目前装置的运行情况及腐蚀情况分析,换热管束表面腐蚀破坏发生泄漏的主要原因是浓差腐蚀和电化学腐蚀。通过研究提出以下防护措施[10-11]:

(1)换热管U形弯管设计应考虑外伸长度,保证管束能够完全被喷淋水覆盖,同时对喷淋用喷头结构进行优化设计,确保单个喷头喷淋量满足要求的同时增大喷淋面积;

(2)在换热管U形弯管处喷涂防腐涂料。采用附着力好、易喷涂、抗氯化物腐蚀能力好、耐温差变化大、疏水性防腐涂料,有效提高易发生腐蚀管段的耐腐蚀性能;

(3)确保空冷器碳钢管束在整体热浸镀锌防腐处理时,表面锌层覆盖均匀,防止漏锌,同时保持锌层厚度不小于100 μm;

(4)对蒸发空冷喷淋水水质定期取样监测,定期进行排污置换,对喷淋水池中的沉积物及时清理,有效控制喷淋水中腐蚀性成分的浓度;

(5)设备停工检修期间,及时对空冷器换热管外表面的腐蚀垢层进行清理,并对垢层下换热管表面进行检测,及时对防腐层破坏部分进行打磨修补,对存在隐患的换热管进行堵管处理,若检查发现管束腐蚀较严重,建议及时更换管束,从而有效保证装置长周期安全运行。

5 结 论

综合分析,干湿联合式蒸发空冷器在沿海地区使用过程中经常发生腐蚀泄漏的主要原因是喷淋水喷淋不均匀导致换热管外表面出现腐蚀垢层且长期处于盐雾腐蚀环境,造成换热管外表面发生浓差腐蚀和电化学腐蚀,多种腐蚀因素耦合,导致换热管腐蚀穿孔泄漏。建议设备厂家在前期设计制造中优化设备管束结构、喷淋水系统及防腐方案,有效提高设备可靠性;同时建议用户对设备运行环境及运行情况实时监测,确保设备安全、可控运行。