有机工质向心透平数值模拟及变工况内流特性研究

2024-02-26杨依栋刘树华韩中合

韩 旭, 李 奇, 杨依栋, 李 鹏, 刘树华, 韩中合

(华北电力大学 河北省低碳高效发电技术重点实验室,河北保定 071003)

我国能源消耗体量巨大,但能源的综合利用效率低,大量的工业耗能以不同形式的余热消散,造成了严重的能源浪费[1]。有机朗肯循环是利用低温余热发电的有效途径,有机工质沸点低、蒸发潜热大[2],在较低的温度下就能转化为蒸汽推动透平做功,实现低品位余热向高品位电能的转变[3-4]。作为整个系统的重要部件,向心透平性能的优劣直接关系到整个系统的发电效率;此外,由于热源温度和外界条件的不确定性,透平通常在非设计工况下工作。因此,对向心透平进行合理设计和变工况条件下的性能研究具有重要意义。

在透平变工况性能的模拟研究方面,童志庭等[5]利用计算流体力学(CFD)软件对向心透平开展了多工况数值模拟,结果表明在非设计工况下,透平性能受温度浮动的影响较小,入口压力与输出功率呈线性关系;转速对透平工作状态影响较大,当转速变化超过±50%时,透平效率大幅度降低,此时透平不宜再运行。苏雯雪等[6]以过热蒸汽为工质, 参考常规透平的气动设计方法,进行了单级跨音离心透平的一维气动设计,对透平进行叶型优化和数值模拟,并对变工况性能进行计算分析,结果显示该离心透平具有良好的气动性能和变工况性能,设计工况效率高达87.36%,且变工况范围较宽。韩中合等[7]分别采用迭代法和筛选法对向心透平进行热力设计和气动设计,通过CFD计算分析了向心透平的变工况性能,以入口质量流量和转速为自变量,分析了总对总效率和功率的变化情况。张振康等[8]以R245fa为工质,分析了入口温度、转子转速和压比对向心透平工况特性的影响,并对主要影响因素进行了极差分析,结果表明透平转速为设计转速的80%~100%时,输出功率和等熵效率波动较小,转速高于设计值时透平性能迅速下降;随着入口温度和膨胀比的增大,透平输出功率增大;透平存在最佳膨胀比,使得等熵效率最大。王智等[9]分析了不同转速、入口总温和出口压力对向心透平性能的影响,结果表明相对于其他变量,转速对透平效率的影响最大,入口总温最小;在设计工况下,转速、入口总温和出口压力对透平效率的影响相对较小,同时保持了较高的透平效率。薄泽民等[10]针对温度为150~200 ℃的工业烟气余热,选择R600a为循环工质,研究了入口压力、入口温度及转速对向心透平变工况性能的影响,结果表明入口压力对有机工质向心透平性能的影响最大,转速次之,入口温度的影响最小;与设计工况相比,入口压力变化约±6.25%(±0.1 MPa)时,向心透平功率变化约±7.4%(±12 kW),效率变化约±1.2%(±1%),流量变化约±6.58%(±0.27 kg/s)。

在透平变工况性能预测方面,邵帅等[11]借助遗传算法,以向心透平的总对静效率为目标函数,选取载荷系数、流量系数及转速的最佳组合,配合变工况性能预测模型,快速得到性能曲线,结果显示在低于设计转速条件下,该预测模型的结果与实验数据更吻合。李艳等[12]按实际气体计算有机工质物性,编写有机工质向心透平气动设计和变工况性能预测程序,对以R123为工质的向心透平进行气动设计优化和变工况性能预测计算,结果显示透平设计工况和变工况性能预测结果有效、可靠,但气动设计对强激波引起的损失及气流偏转估计不足。李翔宇等[13]同样基于遗传算法,提出了向心透平变工况性能预测方法,可快速得到向心透平的相关性能曲线,并对某超临界二氧化碳(S-CO2)向心透平在设计工况和变工况下进行数值模拟,结果表明透平在设计工况下的工作状态最佳,当转速变化时,将膨胀比保持在1.5~2.7时性能较好。Persky等[14]在总结大量损失模型的基础上,提出了一种新的损失模型,用于预测以CO2和R124a为工质的向心透平性能,结果显示预测模型与CFD的结果最大误差小于2%。

目前,对于向心透平变工况性能的研究大多集中在改变透平的温度、压力等热力参数,通过透平的功率和效率反映其变工况性能,对于透平在非设计工况下的其他参数和内部流动状况的研究较少。笔者在现有研究的基础上,对有机工质为R245fa的向心透平进行设计和数值模拟,通过CFD方法分析了设计工况和非设计工况下透平参数的变化,并描述了透平在非设计工况下的流动状态,为向心透平的设计和实际运行提供参考。

1 向心透平设计及模型

1.1 向心透平热力设计

有机工质向心透平的设计流程与普通蒸汽透平类似。采用筛选法,假定向心透平内的工质为绝热、无黏的稳定一元流动,以轮周效率作为评价指标,根据给定的设计参数和速度三角形进行一维气动设计。为了确保工质物性计算的准确性,采用商业物性软件REFPROP按照真实气体状态计算物性。轮周效率计算公式[15-16]如下:

(1)

式中:η为轮周效率;φ为静叶速度系数;ψ为动叶速度系数;Ω为透平反动度;xa为透平速比;α2为叶轮入口绝对气流角;β3为叶轮出口相对气流角;κ2为叶轮轮径比,是叶轮出口截面中径D3与入口直径D2之比。

经过设计得到向心透平的相关参数,见表1。

表1 向心透平几何参数

1.2 向心透平模型及数值方法

1.2.1 向心透平三维模型

向心透平模型的建立采用三维叶片生成软件bladegen,将透平的相关设计参数输入到bladegen中生成图1(a)所示的三维模型;选用专门的叶轮机械网格生成工具turbogrid生成图1(b)所示的结构化网格,对叶片表面以及端壁的网格进行加密处理。

(a) 向心透平模型

1.2.2 数值方法

在保证计算精度的前提下,建立向心透平单流道的计算模型,可以节约计算成本,提升效率。给定边界条件,透平入口总压为0.735 5 MPa,入口总温为350.351 K,出口边界条件为静压0.148 25 MPa;工质流入方向为垂直于入口边界,叶片流体域两侧设置周期性边界,上下端面设置为无滑移边界。静子域与转子域交界面选择交接类型为 stage 级模式,交界面网格连接方式选用GGI(General GridInterface)连接。转子的转速为16 540 r/min。本研究采用基于有限元的有限体积法,既保证了有限体积法的守恒性,又确保了有限元法的数值精确性。针对所设计的向心透平,利用商业计算软件CFX进行透平内部三维稳态流动的数值模拟,相关方程如下。

连续性方程:

(2)

N-S方程:

(3)

(4)

能量方程:

(5)

式中:ρ为密度;t为时间;u、v、w为流体在坐标轴x、y、z上的速度分量;U为速度矢量;p为压力;T为温度;μ为流体动力黏度;λ为热导率;Su、Sv、Sw分别为动量方程的3个广义源项;ST为能量方程的源项;h为流体传热系数;cp为比定压热容。

湍流模型选择SST模型,其输运方程如下:

(6)

式中:k为湍动能;ω为单位耗散率;ui、uj为平均速度分量;Sk、Sω为自定义项;Gk为由平均速度引起的湍流动能;Gω为特定耗散率的产生项;Yk、Yω为k和ω的耗散项;Гk、Гω为k和ω的有效扩散项;Dω为正交扩散项。

1.3 模型验证

1.3.1 网格无关性验证

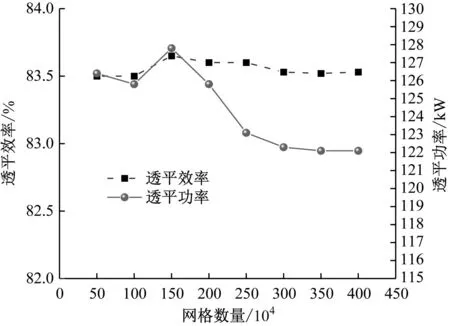

选用透平的等熵效率和输出功率作为网格无关性验证的参考指标,网格无关性验证的结果如图2所示,当网格数大于300万时,透平的输出功率和等熵效率不受网格数的影响,考虑计算成本和精度,最终选取300万网格进行计算。

图2 网格无关性验证

1.3.2 结果验证

图3为自行搭建的小型有机朗肯循环实验台,采用此设计方法对向心透平进行设计,并与实际实验台的数据进行对比。由表2可知,设计值与实验台数据吻合程度高,因此认为本文设计方法可靠。

图3 小型有机朗肯循环实验台

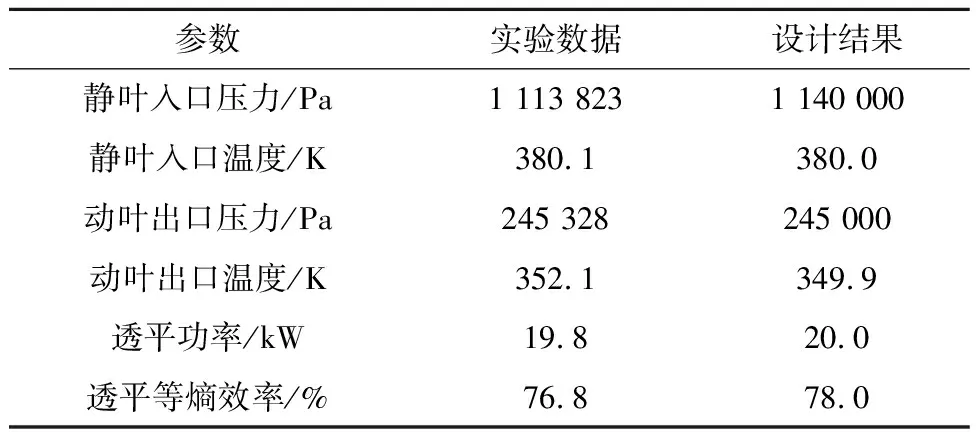

表2 设计结果与实验数据的对比

2 设计工况下的性能分析

2.1 模拟值与设计值的对比

对所设计的120 kW透平在设计工况下进行模拟计算,将模拟结果与设计结果进行对比,见表3。由表3可知,静叶入口总压、静叶入口总温、静叶出口马赫数、动叶入口总压、动叶出口静压、透平的输出功率、透平等熵效率的误差分别为0.427%、0.015%、4.687%、4.295%、0.003%、1.910%、1.882%,其中静叶出口马赫数与动叶入口总压的误差较大,其原因在于数值计算和热力设计时的工质焓值计算差异。数值计算是利用真实气体状态方程计算所得,而在热力设计时,工质焓值是在物性软件REFPROP中得到的。总体来看,数值模拟结果与设计结果吻合,相对误差小。

表3 模拟结果与设计结果的对比

2.2 设计工况下透平性能分析

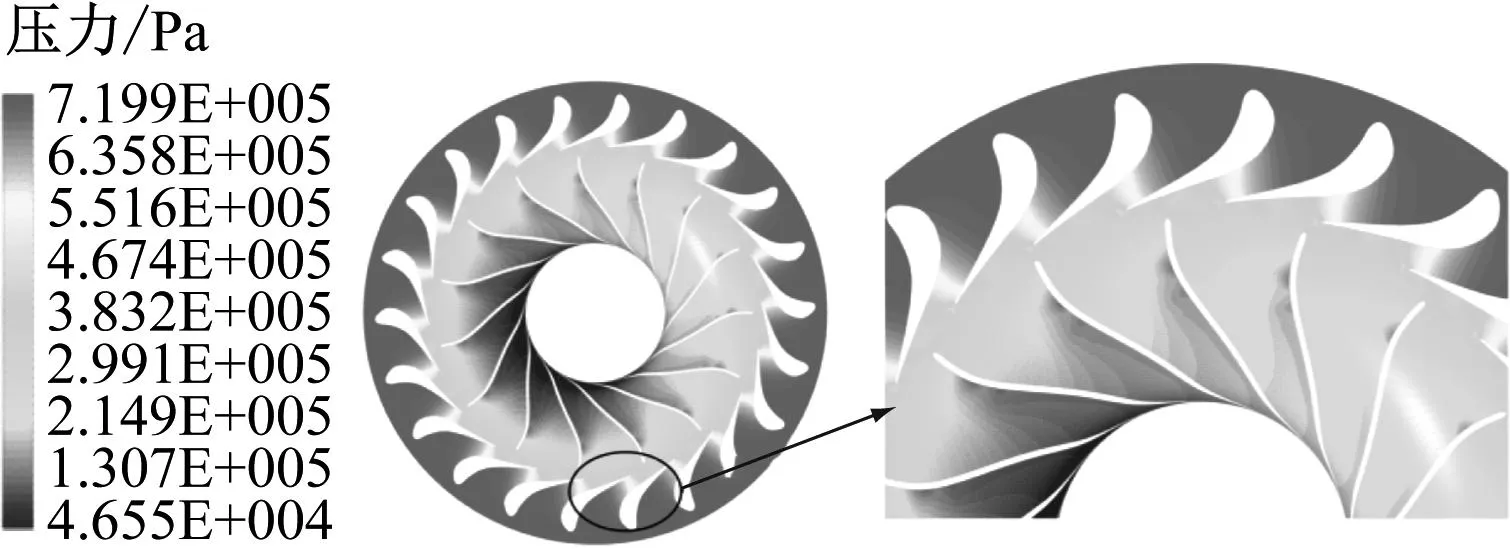

从图4可以清楚地观察到有机工质R245fa在向心透平内部的整体流动状况较好。静叶通道中的流线分布均匀,并未观察到明显的涡旋和流动分离;动叶轮流道中的流线沿着叶高向叶片后缘移动,由于叶顶间隙的存在,在动叶轮叶顶附近观察到间隙泄漏流。工质从静叶入口流入,在静叶喉部充分膨胀加速,流速在静叶出口位置达到最大值,经静叶加速后的流体在动叶轮中做功后流出。图5给出了向心透平0.5叶高压力分布、马赫数分布、温度分布。

(a) 压力分布

由图5(a)可知,在设计条件下,整个透平内部0.5叶高的压力分布合理。静叶前缘附近压力分布较为均匀,没有较大程度的压降;在静叶的喉部区域,由于工质在此处充分膨胀加速,导致此区域的压力有较大程度的下降趋势。在动叶轮入口区域,压力变化较为平缓,动叶吸力侧存在较大范围的低压区。

由图5(b)可知,工质流速在静叶通道中稳步上升,经过喉部充分加速后,在静叶出口处的流速达到最大值。喉部之后的超音速流动会影响静叶尾缘附近的流动状态,导致静叶尾缘附近产生明显的低速区,造成一部分流动损失。动叶前缘压力侧由于受到经静叶加速后的高速工质冲击,会形成一小块低速区;在动叶吸力侧观察到2处局部高速的区域,可能原因是叶轮高速旋转以及叶顶间隙的存在造成压差,导致此处的流速较高。工质在叶轮中流速的不均匀性会导致摩擦损失增加,降低透平的效率。

由图5(c)可知,温度发生突变的位置同样发生在静叶的喉部,静叶尾缘由于尾迹效应会存在一个小的温度较高的区域,静叶出口段到动叶轮入口段的温度变化平缓,动叶通道中靠近叶片吸力面的区域温度比压力面附近温度低。

工质沿着流动方向在不同叶高处的压力分布如图6所示,其中横坐标0、1指的是静叶入口和出口。图6(a)、图6 (b)中的上、下2条载荷分布曲线分别表示静叶和动叶轮叶片压力面与吸力面的压力分布状况。整个透平在工作过程中的静叶是固定不动的,工质在静叶中的流动可以近似为二维流动,因此在不同叶高上的压力分布基本相同。静叶叶片上的压力沿着流线逐渐降低,压力面的大范围压降主要发生在后1/5的流道部分,而吸力面的大部分压降由后1/2的流道承担;在0.80~0.95流道长度,流道后部激波的存在使得吸力面的压力曲线存在一个起伏的突变区域,这对流动不利[17]。在静叶流道末尾,受到尾迹效应影响,吸力面和压力面的载荷分布同时突变,造成此处损失的加剧。

(a) 静叶沿流动方向的载荷分布

动叶轮中的压力分布情况与静叶不同,由于动叶轮叶片的扭曲程度较大,工质在动叶轮流道中的运动更加复杂,导致不同叶高的压力分布存在较大差异,动叶轮中压降的变化主要在前1/2流道长度。压力面的载荷随着流道长度的增加逐渐降低,在动叶轮的吸力侧,由于流动的不均匀性以及叶顶间隙泄漏的影响,吸力面的载荷曲线在0.2~0.4流道长度和动叶入口附近存在明显的逆压梯度区。在后1/2流道长度,吸力面和压力面之间的压差逐渐变小,动叶轮尾缘的载荷分布与静叶尾缘类似,存在压力突变,产生一部分流动损失。

3 非设计工况下的性能分析

向心透平的性能优劣不仅取决于设计工况下的工作状态,还取决于在非设计工况下的性能。一般来说,多个参数都会影响向心透平的性能。本研究通过改变影响透平性能的几个主要热力参数,以达到模拟非设计工况的目的。因此,在网格数量等条件不变的前提下,对0.8~1.2设计转速(N0)、0.9~1.1设计压力(p0)、0.9~1.1设计温度(T0)范围内的各种工况进行数值模拟。透平的性能由其效率、功率以及各类损失系数来反映。

3.1 不同入口温度、压力下透平性能受转速的影响

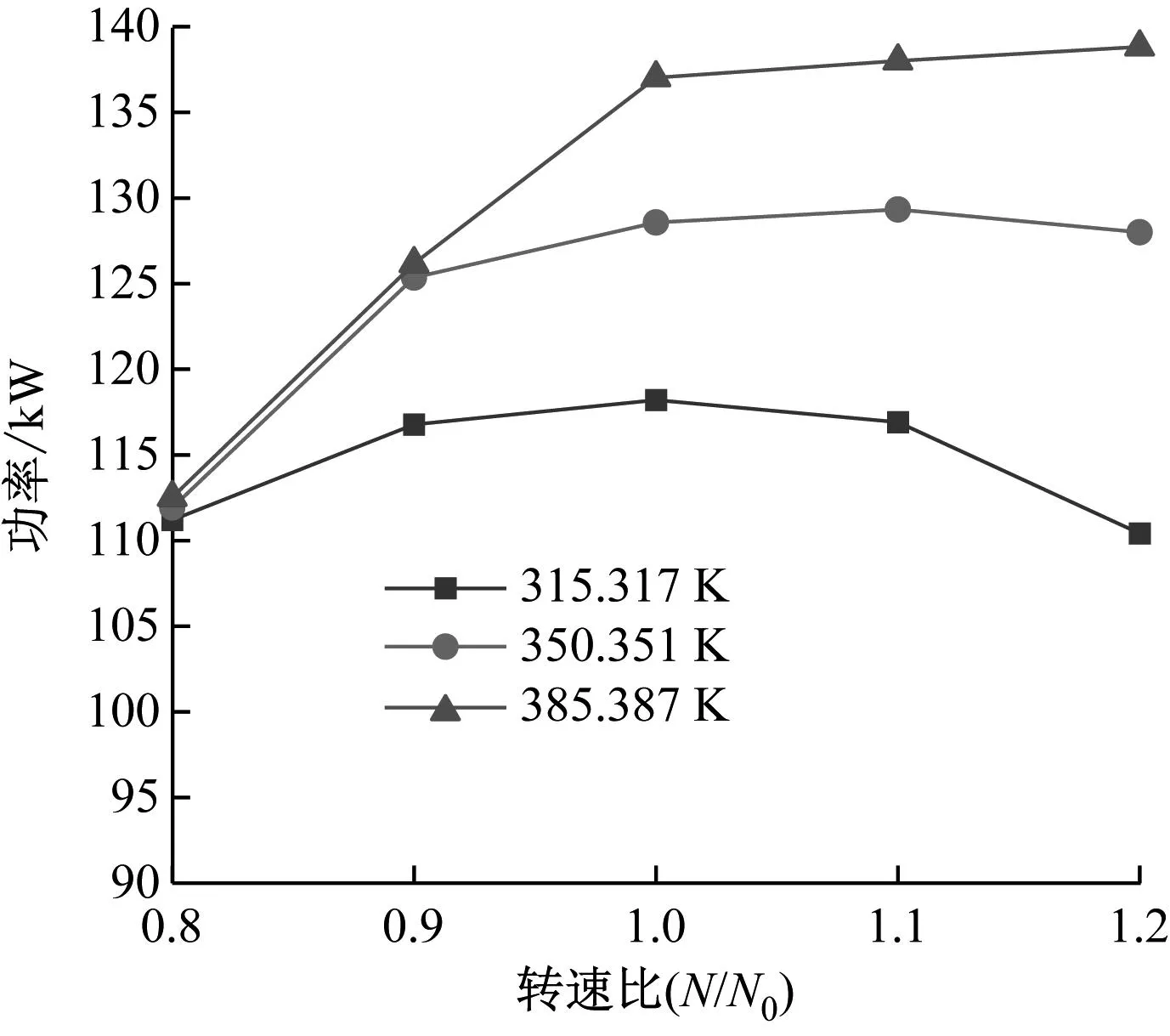

图7(a)显示了不同温度下向心透平功率随转速(N)的变化。在不同的转速下,透平功率均随着入口温度的增加而增大。在设计温度和315.317 K时,随着转速的增加,透平功率先增大后减小,功率曲线有一个峰值。当入口温度为385.387 K时,涡轮机功率随着转速的增加而增大,到设计转速后增长趋势变得缓慢。图7(b)反映了向心透平的功率在不同入口压力下随转速的变化情况。由图7(b)可知,透平功率随着转速的增加呈现先增大后减小的变化趋势,透平功率均在转速比为1.1时取得最大值。透平入口压力的增加会造成静叶出口流速和工质动能的增大,因此透平对外做功能力增加,功率随着入口压力的增加而增大。

(a) 不同入口温度下透平功率随转速变化的情况

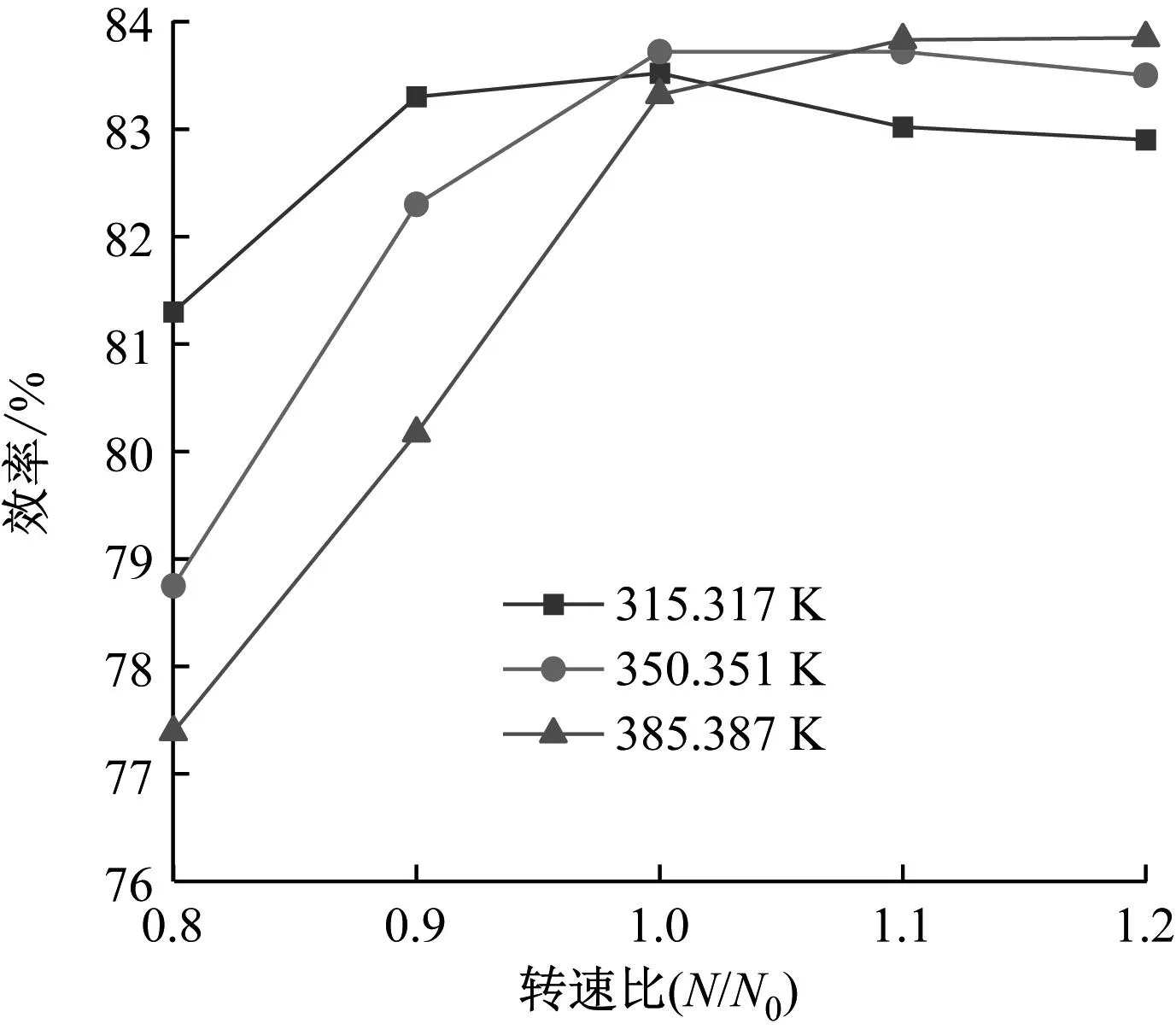

图8(a)显示了不同入口温度下向心透平的等熵效率随转速的变化。随着透平转速的增加,不同入口温度下透平的等熵效率先增加后降低。当入口温度为315.317 K和设计温度时,在设计转速下获得等熵效率的峰值,当入口温度为385.387 K时,在1.1倍设计转速下获得等熵效率的峰值。此外,当透平转速低于设计转速时,透平的等熵效率随着入口温度的增加而下降。因此,当透平在低转速条件下工作时,可以适当降低入口温度,以确保透平的高效运行。图8(b)显示了不同入口压力下透平等熵效率随转速的变化。随着透平转速的增加,不同入口压力下透平的等熵效率先增加后降低。当入口压力为0.9p0和设计压力p0时,在设计转速下获得等熵效率的峰值,当入口压力1.1p0时,在1.1倍设计转速下等熵效率达到最大值。因此,当透平在较低转速下工作时,可以通过降低入口压力来保证较高的效率。

(a) 不同入口温度下透平效率随转速变化的情况

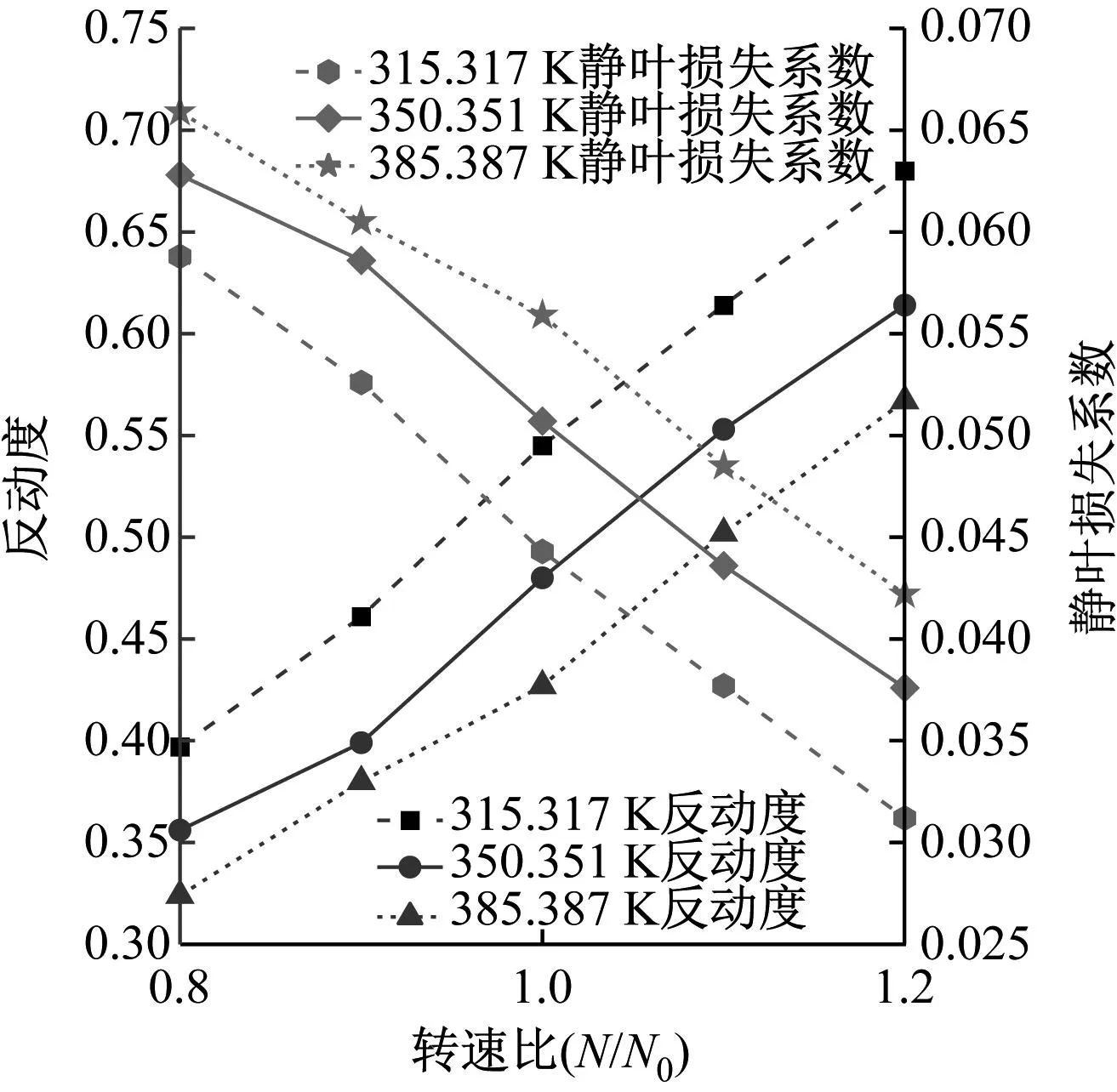

如图9(a)所示,向心透平的反动度随着转速的增加而增大,曲线变化趋势接近一次函数。原因是随着转速的增加,工质依靠惯性力的作用所做机械功的能力增加,向心透平的惯性反动度增大。当透平转速相同时,随着入口温度的增加,整个透平级的工质等熵焓降增大,在其他条件不变的情况下,透平的反动度会降低。静叶损失系数直接反映了向心透平在工作状态下静叶中的损失情况。由于转速增加会导致透平反动度增大,根据文献[18],静叶损失系数与反动度成反比。由图9(a)可知,静叶损失系数随着转速的增加而逐渐降低;在相同转速下,透平的入口温度越高,静叶损失系数越大。

(a) 不同入口温度下透平反动度及静叶损失系数随转速变化的情况

图9(b)显示了不同入口压力下透平反动度及静叶损失系数随转速的变化。与图9(a)类似,透平的反动度随着转速的增加而增大,曲线变化趋势接近一次函数。但在相同的转速下,透平入口压力对反动度的影响较小。静叶损失系数几乎不受入口压力变化的影响,由于静叶损失系数与反动度成反比,随着转速的增加,静叶损失系数降低。换言之,转速增加在一定程度上有利于减少静叶损失。

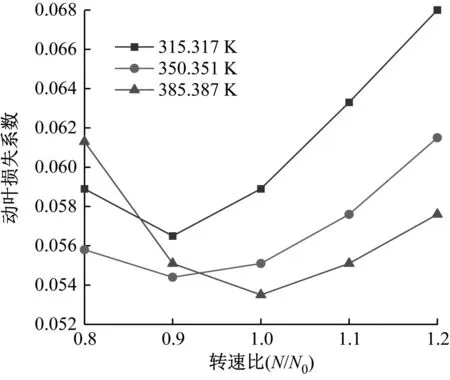

非设计工况下动叶损失系数的变化见图10。动叶损失系数随着转速的增加呈现先下降后上升的趋势,透平入口温度为315.317 K和350.351 K时,动叶损失系数在转速比为0.9时最小,入口温度为385.387 K时,动叶损失系数在设计转速下最小。当转速比大于1时,在转速相同的情况下,入口温度越高,动叶损失系数越小。在不同的入口压力下,动叶损失系数随着转速的增加呈现先下降后上升的趋势,当转速比为0.9时,不同入口压力下的动叶损失系数均在此处取得最小值。当透平在相同转速下工作时,增加透平入口压力,动叶损失系数会上升。

(a) 不同入口温度下动叶损失系数随转速变化的情况

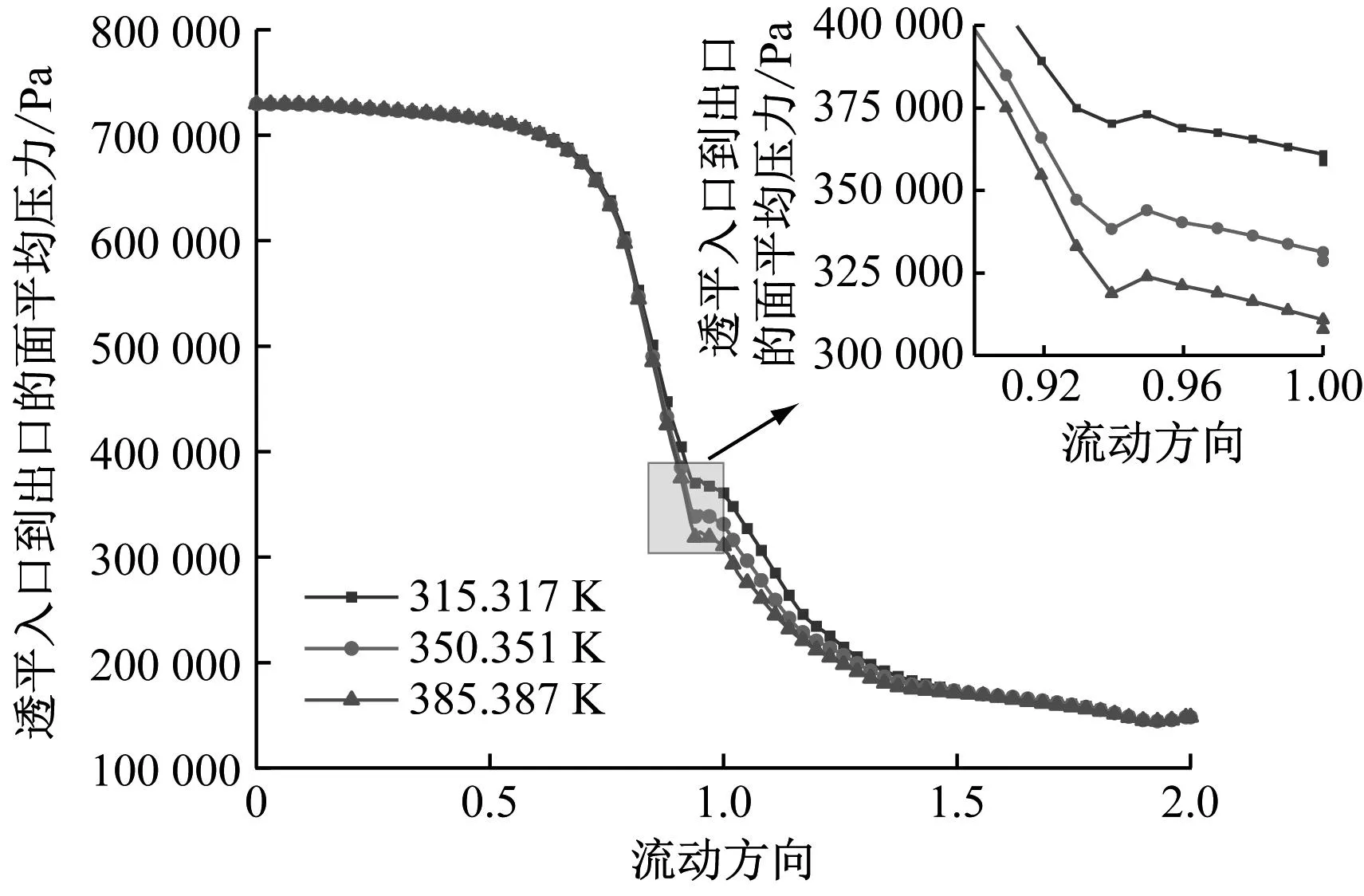

图11显示了不同入口温度和入口压力下沿着流动方向透平各个截面平均压力的变化,其中横坐标1、2指的是动叶入口和出口。透平中的压力变化总体上呈现下降的趋势,在0.6~0.9内,工质在静叶的喉部位置充分膨胀加速,压降变化迅速。观察图中局部放大部分可知,在静叶尾部0.92~0.96流向位置,工质跨过一道压缩波,导致压力发生突跃,此处的流速会下降,造成流动损失增加;此外,工质处于同一流向位置时,透平入口温度越高,入口压力越大,在静叶出口放大区域的压力突跃程度越大,这对工质的流动是不利的。

(a) 不同入口温度下透平沿流动方向的载荷变化

3.2 非设计工况下透平流动状况

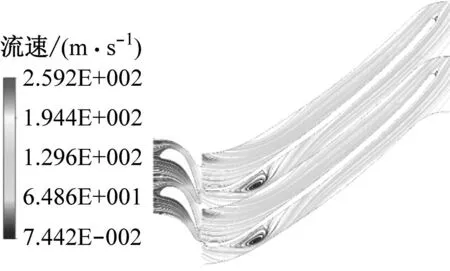

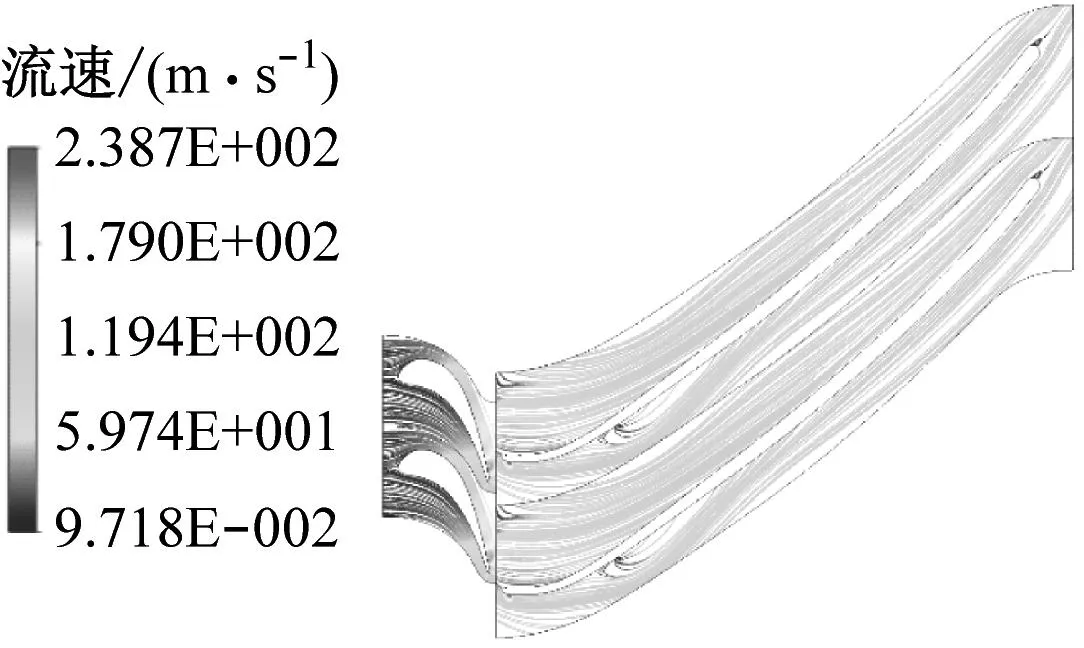

图12显示了不同入口压力和转速下要0.5叶高截面的流线分布状况。由图12可知,在设计转速下,透平内部流线分布均匀,在流道内未存在较为明显的涡流。当透平转速低于设计转速时,在动叶通道内靠近叶片前端的吸力面存在较大的涡流区;当透平转速高于设计转速时,同样在通道中存在涡流区,其位置位于叶片压力面的前端。造成涡流区位置不同的主要原因为静叶出口流速的周向分量与动叶转速之间存在差异。当透平转速低于静叶出口流速的周向分量时,工质容易在动叶吸力面堆积;当透平转速高于静叶出口流速的周向分量时,流出静叶的工质则在动叶压力面滞留并产生涡流区。当透平转速与设计转速相同时,透平内部流线受入口压力的影响较小,流动状况相似。图13显示了不同入口温度和转速下0.5叶高截面的流线分布状况。转速对透平内部流线的影响与图12相似,当透平转速低于设计转速时,涡流区形成于动叶吸力面,当透平转速高于设计转速时,涡流区形成于动叶压力面。当转速和入口压力相同时,随着透平入口温度的增加,静叶内部焓降增大,导致静叶出口的流速增大,使得涡流区的大小呈现规律性的变化。如当入口压力为设计压力p0,转速为1.2N0时,静叶出口流速的周向分量会随着入口温度的增加而增大,其与动叶转速的差值减小,故在动叶压力面前缘的涡流区会逐渐减小。

(a) 0.9p0,0.8N0

(a) 0.9T0,0.8N0

4 结论

(1) 在设计工况下,所设计的向心透平输出功率为122.3 kW,透平等熵效率为83.54%,且透平内部压力、温度分布合理,具有良好的气动性能。

(2) 在不同入口温度和入口压力下,透平功率和效率随转速的变化较为明显。当转速比在0.8~1.0时,透平功率和效率增幅大,转速比在1.0~1.2时两者的变化幅度小;透平反动度和静叶损失系数均与转速呈线性关系,而动叶损失系数在转速比为0.8~1.2时存在最小值。

(3) 由于透平动叶转速与静叶出口流速的周向分量之间存在差值,当转速低于设计转速时,在动叶前缘吸力面存在涡流;当转速高于设计转速时,涡流存在于动叶压力面的前缘。