汽动引风机控制方案设计

2015-12-16王嘉毅

王嘉毅

(上海电力建设启动调整试验所,上海 200031)

为了进一步降低厂用电率,提高火电机组的经济性指标,部分新建机组除将引风机与脱硫增压风机合二为一之外,另一种节能技术,汽动引风机替代电动引风机也被广泛应用。因此,炉膛压力控制从过去的单静叶控制过渡到静叶+转速控制方式,本文以某1 000MW机组为例,介绍了一种汽动引风机控制方案的设计,以及在RB、引风机并列过程中的一些新思想。

1 系统概况

某1 000MW机组烟气系统引风机与脱硫增压风机合并,配备2台由上汽生产的BZ49/58/12型背压式汽轮机驱动的静叶可调式轴流引风机,每台引风机的额定容量为50%BMCR。锅炉一再出口蒸汽作为引风机汽轮机的工作汽源,邻机汽源作为启动及调试用汽汽源,除氧器作为引风机汽轮机的正常排汽去向。IDF MEH控制系统与DCS一体化配置,采用艾默生过程控制有限公司生产的OVATION集散控制系统。

2 汽动引风机控制策略分析

汽动引风机启动阶段,当小汽机挂闸且冲转至1 000r/min,判断汽动引风机运行,联开引风机入口挡板,开静叶至5%,小汽机继续冲转至3 000r/min定速。IDF MEH 交遥控后,即可投入引风机静叶自动,此时炉膛压力由静叶控制,静叶控制采用单回路PI调节,引入送风机动叶平均指令作为前馈,控制方式同常规电动驱动引风机。

而与电动引风机不同,采用汽动引风机控制炉膛压力的关键在于静叶与转速的协调和切换过程,目前在投产的同类型机组中比较常见的两种方式。

第一种方式是小汽机转速控制交遥控后,投入静叶自动,转速自动也可投入,静叶与转速均显示为自动方式,但此时转速调节的条件不满足,转速控制回路处于跟踪状态,保持转速指令不变。以两台汽动引风机均运行为例,随着负荷的增加,当2台引风机静叶开度均大于70%(可调)后且小汽机转速大于2 650r/min,转速调节条件满足,引风机静叶控制回路切至转速控制回路,静叶控制回路切至跟踪状态,保持静叶开度不变;在降负荷过程中,当任一引风机小机转速降至2 650 r/min后,引风机转速控制回路切至静叶控制回路,小汽机维持当前转速不变。该汽动引风机转速控制回路及切换逻辑见图1。

图1 一种汽动引风机转速控制回路及切换逻辑

由图1可见,这种方式虽然能够满足汽动引风机静叶至转速、转速至静叶的一次切换过程,但当转速控制切回静叶控制后,转速控制回路回到跟踪当前转速状态,转速自动没有手段将转速升至2 650r/min以上,即转速调节条件的复位端始终置“1”,汽动引风机无法再自动切至转速控制回路,必须通过运行干预将转速控制切手动,提升转速后再次投入自动,等待下一次切换,而当切换点处于一个较常见的负荷段时,这一操作变得愈加频繁。因此该方式没有实现真正意义上的静叶控制与转速控制的自动切换。

第二种方式是上述方案的简化,在汽动引风机启动及低负荷阶段,仍然使用引风机静叶控制炉膛压力,机组带一定负荷后,仅保留引风机转速控制,而引风机静叶控制改为手动控制或开环控制方式。开环控制方式下,引风机静叶开度指令根据负荷的函数产生。这一方式虽然避开了引风机静叶控制与转速控制的自动切换问题,但在切换点附近,当静叶控制上行裕量不足或转速控制下行裕量不足时仍需要人工切换。并且由于煤质的变化,相同负荷下输入炉膛的风量不同,以及小汽机进汽压力的变化、背压机排汽压力的变化,都会影响切换点,由此也很难固定一个负荷作为切换点。

3 汽动引风机全程自动控制方案

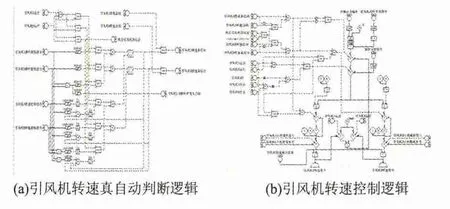

因此实现引风机静叶控制与转速控制自动、顺畅地切换,能大大提高汽动引风机运行的经济性和自动化程度。据此对汽动引风机转速控制回路及切换逻辑进行优化,如图2所示。

图2 汽动引风机全程自动控制逻辑

(1)IDF MEH 冲转至3 000r/min定速交遥控后,先后投入引风机静叶与转速手操器自动,此时炉膛负压由静叶控制,转速控制回路跟踪当前转速,等待转速真自动条件满足。

(2)汽动引风机进入转速真自动的条件只判断静叶开度,复位端条件引风机小机转速均低于2 950r/min与上转速真自动已投入,原因是使引风机静叶开度满足后,不会由于引风机转速略低于复位转速,无法进入转速控制回路。

(3)当2台引风机静叶开度均大于68%时,设置一段引风机静叶+转速共同调节区,使汽动引风机在进入转速真自动前,能够自动拉升转速,逐步满足转速条件。

(4)在引风机转速真自动条件复位端设置2个15s的反向延时,使在切换点附近,静叶控制进入转速控制存在一段滞后,避免静叶控制与转速控制频繁切换,同时也充分利用静叶+转速共同调节区来控制转速,直至完全进入转速控制回路。

(5)炉膛压力进入引风机转速控制后,静叶进入跟踪方式,保持不变。当转速降至2 950r/min后,切至静叶控制,回到(1)状态。根据负荷变化,往复切换,实现汽动引风机静叶与转速的全程自动切换。

(6)引风机静叶控制回路采用平衡回路,而转速控制回路不采用平衡回路,当2台引风机转速手操器均手动时,转速PID跟踪2台小机转速最大值,2个转速手操器都设有各自的偏置。这样设计既符合运行对小机操作的习惯,又使得在送、引风机RB过程中,引风机转速拉升目标位可调可控。另外,当单侧引风机跳闸或送、引风机RB时,不论汽动引风机是否在转速控制下,运行引风机都以600r/min的升速率拉升转速,由于此时引风机静叶会通过平衡回路叠加,这样可以使引风机快速进入转速控制。

(7)基于汽动引风机静叶控制与转速控制全程自动切换的实现,从而使引风机并列过程操作更简便。并列另一台引风机时,原运行引风机静叶处于自动控制方式,转速切手动,手动加转速至4 200r/min,静叶调节炉膛压力逐渐关小;待并列引风机静叶开5%,冲转至4 200r/min。2台转速匹配后,相当于2台定速引风机,逐渐开启待并列引风机静叶,原运行引风机静叶通过自动调节和平衡回路继续控制炉膛压力,直至一个明显的炉膛压力扰动和原运行引风机的转速阶跃,说明两台引风机已并列入系统。此时可以投入后并入引风机静叶自动,通过偏置逐渐调平两台引风机静叶后,手动降低2台引风机转速,若在降转速过程中,静叶开度均大于70%,则投入两台引风机转速自动,进入转速控制;或2台引风机转速降至3 000r/min,投入转速自动,两台引风机仍处于静叶控制。汽动引风机并列过程如图3所示。

图3 汽动引风机并列过程

4 结语

通过对汽动引风机控制方案的再设计,实现了静叶与转速的全程自动切换控制,并在1 000 MW机组上取得了良好的应用效果,提高了汽动引风机运行的自动化程度和经济性,能对新建的同类型机组优化设计起到借鉴的作用。