基于等离子气化的城市固废制备乙酰丙酸系统及性能评估

2024-02-26赵焕林潘佩媛

刘 战, 魏 来, 陈 衡, 赵焕林, 潘佩媛, 张 锴

(华北电力大学 能源动力与机械工程学院,北京 102206)

随着城市化进程的加速和环保意识的提高,城市固体废弃物(Municipal solid waste,MSW)的处理成为一个重要的议题[1-2]。同时,随着高价值工业品需求的不断增加,利用城市固体废弃物生产高价值产品的技术也越来越受到关注。我国在2018年产生的工业固体废物、危险废物和一般固体废物的总量约50亿t,而堆存量更是逼近700亿t,这导致了严重的“垃圾围城”现象。为了解决这个问题,我国政府高度重视城市固体废弃物资源化工作,并在“十九大”报告中明确提出,要应对环境面临的突出挑战,做好污染的防治和修复工作,其中特别强调了加强固体废弃物和垃圾的处理工作,积极参与全球环境治理,并履行减排承诺。

乙酰丙酸(LA)是美国能源部确定的12种最有价值的平台化合物之一[3]。乙酰丙酸是一种重要的生物质平台产品,可用于合成各种化合物,广泛应用于燃料、制药、化妆品、食品添加剂和溶剂等行业。Madadi等[4]采用两步预处理方法解决了木质纤维素生物精炼中的顽固性问题,并将生物质转化为葡萄糖、乙酰丙酸和木质素吸附剂等生物产品。通过连续的液体热水和绿液预处理,富含葡聚糖的固体材料展示了较高的纤维素可利用性,葡萄糖的产量达到94%。该方法可以实现高达85%的能量回收率,提供了一种可持续的木质纤维素转化途径。

韩文韬等[5]采用反应精馏工艺,解决了传统生产方法效率低、产物分离困难且工艺流程冗长的问题。建立了工艺流程,并考察了关键参数,得出了常规单塔反应精馏工艺生产乙酰丙酸乙酯的最优配置,还提出了反应精馏双塔精制流程和反应精馏隔壁,同时减少能耗和物耗。通过对比产品纯度和能耗,验证了反应精馏塔工艺在生产高纯度乙酰丙酸乙酯以及节能方面的显著优势。

Sarker等[6]介绍了水热法作为一种环保且成本效益高的方法,通过预处理木质纤维素生物质,提高了生物燃料和增值化学品的转化效率,有可能替代化石燃料。此外,还明确了木质素解聚和纤维素转化的潜在机制,并详细介绍了生物质亚临界水解的脱水、脱羧和炭化等机理。

厌氧发酵最初作为一种废弃物资源化利用手段应用于大型农场。在低氧氛围中,有机垃圾通过厌氧微生物的作用最终转化为沼气。目前,借助内燃机、燃气轮机、微燃机以及燃料电池等技术,沼气得到了广泛应用,如用于热电联产系统中[7]。然而,由于厌氧发酵仅适用于可生物降解的有机垃圾,不能完全满足垃圾管理的需求,因此需要与其他垃圾处理手段结合使用[8]。

综上所述,笔者在已有的动力学模型上,提出一种利用MSW中的木质纤维素制取乙酰丙酸的清洁高效的系统。对比传统工艺,该系统还对副产品进行了合理利用,并将固废中的衍生燃料与生物质碳通过等离子气化得到合成气以求效益最大化,并通过萃取精馏进而纯化乙酰丙酸以及回收萃取剂和催化剂以减少成本,并对其经济效益做出评估。

1 系统描述

表1给出了固废的组成[12],包括厨余垃圾、园艺废弃物、纸张和玻璃制品等,展示了不同分类的质量分数,这些物流被分成不同的管线进行回收。

表1 城市固废成分向各种生产路线的转移

固废中的木质纤维素部分作为原料。纤维素是一种线性聚合物材料,由通过β-(1-4)-糖苷键连接的葡萄糖单体组成,这些导致纤维状和结晶状结构难以水解[13]。预处理操作使用由生物质锅炉提供的高温高压蒸汽,β-(1-4)-糖苷键被破坏,释放葡萄糖。然后使用硫酸,在1%~2%质量分数的稀硫酸条件下进行酸水解[14]。

图1给出了由MSW的木质纤维素部分生产LA的化学转化工段的流程图。鉴于热等离子体在无害化处理固体废物方面的独特优势,决定采用等离子体气化炉来有效处理固废衍生燃料(Refuse Derived Fuel,RDF)。RDF由致密塑料与塑料薄膜衍生而来,具体质量分数见表1。制备乙酰丙酸系统包括6个子系统:第一是水解单元,来自固体废物中的木质纤维素浆料在加热到225 ℃的反应器R-101中水解。MSW中木质纤维素的质量组成为:纤维素42%,半纤维素33%,木质素和其他组分25%。使用RYIELD模型模拟反应器系统,纤维素、半纤维素和木质素产率分别参考以下转化率(Hayes等[15]):(1)46%LA,18%甲酸(Formic acid,FA),其余为初始纤维素中的生物质碳;(2)在半纤维素质量中,糠醛占40%,生物质碳占35%,其余为水;(3)产品流股中大部分初始木质素为生物质碳。第二是副产品分离系统,通过自然水的冷却,将反应副产物以闪蒸方式分离。气相通入厌氧沼气发酵池,得到沼气。然后液相以相同方式冷却至25 ℃,送入压滤机,得到的滤饼送入等离子气化炉中。第三是乙酰丙酸提纯模块,依次通过萃取塔、汽提塔和精馏塔纯化产品,具体各流股参数见表2,得到的乙酰丙酸的纯度(质量分数)为99.43%。纯化后的工业级LA冷却到室温保存。第四是萃取剂和催化剂的回收利用子系统,回收的硫酸在0.25 MPa下泵送回反应器。第五是等离子气化单元,作为系统供热的主要单元,通过8号换热器将粗合成器的水分除去,并送入燃气轮机得到厂用电量,高温烟气再进行余热利用。第六是余热利用子系统(Waste heat recovery subsystem,WHRS),回收并利用闪蒸、高温烟气余热,既节能减排、降成本,还对环境保护有积极作用。

图1 城市固体废弃物基乙酰丙酸生产系统示意图

表2 制取乙酰丙酸流程模拟各流股参数

2 系统模拟

Aspen Plus是一款功能强大的工业流程模拟软件,被广泛应用于化学、石油、生物医药和电力等行业,拥有丰富内置物性数据库和特性方法,可以进行流程优化、敏感性分析和经济性分析等工作。同时,由于Aspen Plus善于模拟和分析复杂化学工艺流程,更适合化工领域的应用,为工业流程设计提供了强有力支持。

2.1 制备乙酰丙酸全流程模拟

利用Aspen Plus进行了从MSW的木质纤维素馏分生产LA的化学转化部分的流程模拟,图2给出了化学转化的Aspen Plus仿真流程。蒸汽爆炸和临界水萃取技术是有效的生物质预处理办法[6],因为水分自然存在于生物质中,减少了对蒸汽的需求量。预处理工艺首先释放半纤维素,因为其水解速度更快。在有机溶剂预处理过程中,多糖(如纤维素和半纤维素)和木质素在稀硫酸水溶液中的增溶动力学可参考Dong等[16]的研究。

图2 Aspen Plus LA生产工艺的化工转化部分模拟流程图

转化过程由4个部分组成:(1)水解阶段;(2)副产物分离;(3)乙酰丙酸纯化;(4)催化剂和萃取剂回收。过程中乙酰丙酸纯度(质量分数)达到99.43%,高于行业标准[15]98.00%。两股进料流,即木质纤维素浆料(流股FEED-1)和质量分数为2%的硫酸溶液(流股CATALYST)混合,并与换热器(E-101)交换热量,温度提升到225 ℃,用于R-101中的酸水解反应,得到水解过程的产品流股,即图2中流股3。待反应结束后,将反应器出口流(流股3)送至热交换器E-102冷却至196 ℃,然后送入闪蒸分离器S-201。在196 ℃和0.14 MPa的条件下部分糠醛(Furfuryl Alcohol,FU)和甲酸溶液被闪蒸成气相,从闪蒸分离器的塔顶流出。液相通过闪蒸分离器的底部流出(流股6),由换热器E-201冷却到45 ℃,采用压滤机F-201可获得包含不参与反应的腐殖质碳的滤饼,其中干基质量分数为80%。滤饼用于等离子气化燃烧,为工艺提供需要的热量。鉴于甲基异丁基酮(Methyl isobutyl ketone,MIBK)在萃取乙酰丙酸时的优异性[17],以甲基异丁基酮为溶剂,形成萃取后的非均相液-液相(见图3)。在萃取塔D-301中从滤液里萃取乙酰丙酸。塔顶流出液(流股D-1)被引入精馏塔D-302,从反应混合物中分离硫酸溶液。

图3 常压下H2O-LA-MIBK混合物的三元相图(质量基)

产品乙酰丙酸和部分萃取剂(带甲基异丁基酮溶剂)从精馏塔D-302的塔顶流出,形成流股D-2。乙酰丙酸进入精馏塔D-303(流股D-2),进行乙酰丙酸的纯化和萃取剂甲基异丁基酮的分离。纯化后的乙酰丙酸(纯度为99.43%)形成流股W-3,并通过保持底部质量流量来回收工业级纯度的LA。放置一个额外的分离器是为了确保纯化的LA流股不包含任何其他有机残留物,纯化后的乙酰丙酸冷却至室温保存。精馏塔D-302产生的酸性流股(W-2)流入精馏塔D-401,用于回收塔底的稀硫酸。酸回收塔有15个塔板,通过对其馏出率的调整,可使得催化剂的质量分数回收率达到98%。

回收的稀硫酸溶液(流股ACIDRECY)冷却至25 ℃后,再由泵P-402泵送回混合器,完成催化剂的回收利用。进入反应器的硫酸的质量流量为2 143 kg/h,但可以回收2 039 kg/h,因此系统只需要4 kg/h的硫酸补给。萃取工艺所需溶剂量为250 402 kg/h,酸回收塔的塔顶流出物(流股D-4)与萃取剂回收塔D-303的塔顶流出物(流股D-3)混合后被冷却至25 ℃回收。表2还给出了LA生产流程中各流股的质量流量、单元操作之间的联系以及温度和压力条件。

2.2 等离子气化流程模拟

等离子体气化过程在高温、常压的环境中进行,输入的固废被分解成简单的分子。等离子体气化过程已利用Aspen Plus建模,图4展示了等离子气化反应器模型的流程图。有机化合物被热分解成其组成元素,并转化为主要由氢和一氧化碳组成的合成气,而无机材料则被熔化并转化为致密、惰性的玻璃化炉渣。

图4 等离子气化流程模拟

表3 固废衍生燃料的物性参数

固废衍生燃料处理过程中的有机部分在2个反应器中进行,分别是高温反应器(HTR)和低温反应器(LTR)。这种处理方法利用非化学计量公式解决化学平衡问题。通过最小化给定物质组合的吉布斯自由能,可以确定平衡组成,无需考虑可能发生的反应。HTR模拟等离子体反应堆的主区域,其平均运行温度约为2 500 ℃。等离子体射流直接撞击垃圾,LTR的运行温度约为1 000~1 400 ℃,用于将有机废料气化为合成气体。在HTR之前,有一个RYIELD反应器(DECOMP)的阶段,用于模拟废料的分解。在这个阶段,根据近似和最终分析的废物产量分布,固体废物的有机部分被分解成其组成元素。在能量平衡方面,与废物分解相关的反应热被视为连接DECOMP反应器和HTR的“热流”(E-502)。衍生燃料中的水分会蒸发,并随合成气一起离开反应器。在等离子气化反应器模型中使用2个分离装置(S-501)、(S-502)和1个混合器(MIX-2)。

2.3 模型验证

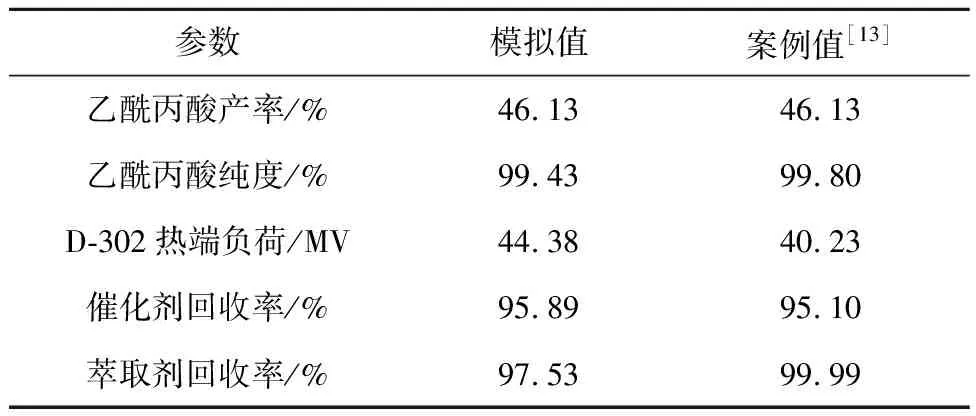

为了验证模型的准确性,使用现有文献中的参数值,并将模拟结果与文献中结果进行比较,如表4所示。由表4可知,所提出模型的仿真结果与文献中的结果高度一致,从而验证了模型的可靠性与精确性。

表4 制备乙酰丙酸系统模型验证

3 结果与分析

3.1 系统能量分析

针对建立的仿真模型,为了对系统进行可靠性分析,评估工艺过程的能量效率,找出能量消耗的关键环节,提出以下假设:(1)分析过程中,系统始终保持热力学平衡和稳态运行;(2)各仿真模块均为零维度模型,内部热力学参数分布均匀;(3)基准环境为温度25.0 ℃,压力为一个大气压;(4)假设系统为孤立的,热量和质量没有损失。

为了直观阐述创新系统内能量转化与利用的机理,对新系统绘制了能量流动示意图,图5清晰地展示流程从一个单元到另一个单元的流动情况以及各单元之间的相互关系。设木质纤维素料浆能量输入为84.89 MW,作为基准值的100%。经过换热器的预热,进入反应器,如前所述,精馏提纯系统在工艺供热能源需求中占了很大一部分。精馏提纯段的热损失达45.46 MW,是整个工艺中热损失最大的。为确保精馏塔的正常运行和提馏段的分离效果,精馏塔的冷凝器出口温度应控制在适当范围内。由于精馏塔的冷凝水温度较低,若要再次利用,需要将其加热至较高温度才能再次进入精馏塔,这样会消耗大量的能源,不符合节能减排的原则。

通过对RDF及生物质碳的利用,可得到40.63 MW的合成气。图6给出了从原料到乙酰丙酸产品的各单元工艺冷端/热端的能量需求,其中负号代表冷端需求。通过燃烧乙酰丙酸副产品生产的沼气和通过等离子气化技术处理腐殖质碳与固废中的垃圾衍生燃料生产的高热值合成气,来提供过程需要的热量。工艺热端能源需求为142.69 MW。余热利用系统可预热木质纤维素浆料,减少净热端需求并实现余热利用。余热利用系统可以回收闪蒸塔塔顶出来的气相副产品的潜热,还可以对精馏塔出来的产品冷却热量进行利用,减少热量损失。设定最小传热温差为20 K。较大的传热温差可以减少换热器的换热面积,降低成本。供热净能源需求为58.98 MW。制取乙酰丙酸系统流程的主要模拟结果见表5。

图6 不同单元模块所需的工艺热量

表5 固废基乙酰丙酸系统流程模拟结果

沼气和合成气的热值分别为23.00 MJ/kg和9.45 MJ/kg。生物质锅炉从燃料到蒸汽的能源效率至少为80%[18]。部分蒸汽用于满足系统热端需求。剩余的蒸汽在背压和冷凝汽轮机中发电,作为厂用电量及等离子炬能耗。等离子气化系统和厌氧发酵的热量分别为39.77 MW和27.45 MW,这些热量足以满足制取乙酰丙酸工艺的热端需求,可在没有外部能源供应的情况下生产LA。值得注意的是,在所有过程中,分离稀硫酸水溶液(D-302)的精馏塔所需热量最多,约占总过程热量的75.23%。由于萃取塔中使用了大量萃取剂,导致D-302的能量占比显著增加。

目前,已有一些尝试用于减少从水溶液中分离LA及副产物的能量输入,其中包括使用不同的提取溶剂。尽管Nhien等[17]筛选了乙醇、MIBK和糠醛等提取溶剂来分离水溶液中的LA和FA,但在降低热负荷方面仍然面临挑战。

3.2 等离子气化分析

为了更好地探明气化过程的整体性能,引入等离子气化效率,它反映了等离子气化处理废物的效率,是评价等离子气化技术的重要指标之一,可以表示为

(1)

式中:qm,r为垃圾输入质量流量,kg/h;QLHV,s为垃圾的低位发热量,MJ/kg;qm,s为合成气质量流量,kg/h;QLHV,s为合成气的低位发热量,kJ/kg;Ptor为等离子体火炬的功耗,MW;ηtor为等离子体火炬效率,取值90.00%[19];ηe为发电效率,取值39.00%[2]。

第二,资金匮乏。我国的养老服务项目在目前主要依靠政府购买的方式来维持,由于政府购买服务的资金比重较为偏低,导致服务受众群体范围变窄,很多需要帮助的老人不能享受到相应的服务,从而使养老的福利性严重不足[9]。另外,由于智慧养老直接服务群体和间接服务群体的支付能力有限等因素的制约,再加上智能设备的购买和维护成本高等原因,限制了养老服务对象的积极参与;专业服务人才队伍建设成本高;政府资金投入力度不够,资金获取渠道单一;系统编程制作与系统维护成本高,支撑系统软件的硬件设施成本高等,都是当前智慧养老服务模式建设所面临的挑战。

等离子体气体在3 000 ℃下产生,考虑等离子体火炬热效率,得到等离子体火炬的功耗。固废衍生燃料和生物质碳的进料量分别为3 821 kg/h和6 459 kg/h时,氧气质量流量为5 199 kg/h,需要为等离子气化炉提供4.73 MW的高温等离子电弧耗功。等离子气化炉在常压下运行,产出15 480.8 kg/h、9.45 MJ/kg的高品质合成气。合成气主要组成为CO和N2。气化炉的整体气化效率可达69.94%。等离子气化炉的相关参数和气化炉出口合成气参数如表6和表7所示。

表6 等离子气化炉参数

表7 等离子气化炉出口合成气参数

3.3 经济性分析

为对新系统的经济性进行评估,假设系统的运营成本以及收入不变。表8为评价该系统的一些基本假设。假设整个系统的年运行时间为8 000 h[14],生命周期为20 a,其中建设周期为2 a,运行周期为18 a。第一年支出40%,第二年支出60%。系统投资主要有设备购置成本和运行维护成本。假设年维护成本为总设备投资的10%,其中包括6%的维修费用和4%的维护成本。

表8 经济性分析基本假设与参数

规模因子法是一种用于经济性评估的方法,考虑了不同规模企业的运营成本和收益,从而评估不同规模企业的经济效率。通过规模因子法,可以评估不同规模的经济效率,进而制定更加合理的经营策略。此外,规模因子法还可以用于评估不同地区、不同行业的经济效率,为政策制定者和投资者提供决策参考。各设备成本计算的方法及公式见表9所示。

(2)

表9 设备成本计算方法

式中:Cnew为基准年新成本,万元;Cbase为基础成本,万元;Snew为新规模,万元;Sbase为基础规模,万元;f为规模因子,万元。

系统中等离子气化炉设备成本为41 861.4万元,在总投资中占比达33.2%。等离子气化炉的高成本是由于处理了固废中的衍生燃料与化工转化过程中的生物质滤饼。其余各部件投资成本见图7。

图7 固废制乙酰丙酸系统中各组成部分的投资成本

使用净现值(Net present value,NPV)、动态投资回收期(Dynamic payback period,DPP)和内部收益率(Internalrate of return,IRR)评估乙酰丙酸系统的性能[25]。

(3)

(4)

(5)

IRR是通过求解n年特定寿命的上述方程而获得的。

表10为系统经济分析结果。其中,年运营成本为12 551万元。通过售卖乙酰丙酸产品得到高额补贴,年净收入可达54 212万元,20年内,净现值达到189 483万元,这意味着项目具有经济可行性,未来现金流量的不确定性也越低。同时较大净现值可以优化资源配置,增加竞争力。项目内部收益率(IRR)可达37%,投资的潜在回报大。动态回收周期为5.04 a,拥有投资成本低、风险小、投资回报快的特点。

表10 固废基乙酰丙酸系统的经济性分析结果

4 结论

(1) 构建了一种高效制取高价值工业乙酰丙酸的流程。该流程利用清洁高效的等离子气化技术将生物质碳和固废中的衍生燃料转化为高热值合成气,为制取乙酰丙酸提供热能。同时利用余热回收和沼气发酵子单元进一步提高能源利用效率。合成气和沼气的燃烧满足系统能量需求。该系统在技术上可行且具备较高的能源转化效率和较低的环境污染潜力。

(2) 能量分析表明系统总供热需求为58.98 MW,精馏单元为主要需求者也是主要损失源。能流图揭示了MSW转化为高附加值产品的过程。沼气和合成气提供足够热能,可提供大于净供热需求的热能,不需要额外的热能供给。

(3) 该系统具有经济优势,实现废弃物资源化利用和生产高价值产品,等离子气化效率为69.94%。净现值可达189 483万元,在5.04 a即可收回投资资金,拥有37%的内部收益率。在评估中,技术经济性分析仅涵盖了设备投资和维修成本。