超超临界双切圆燃烧锅炉多煤种掺烧下水冷壁结渣特性的数值模拟

2024-02-26马启磊

董 磊, 陈 曦, 马启磊, 徐 民

(1.东南大学 能源热转换及其过程测控教育部重点实验室,南京 210096;2.东南大学 碳中和科学技术研究院,南京 210096;3.东南大学-蒙纳什大学苏州联合研究生院,江苏苏州 215123;4.中国大唐集团科学技术研究院有限公司华东电力试验研究院,合肥 231299)

燃煤锅炉燃用非设计或劣质煤种易发生结渣现象,影响锅炉安全经济运行[1-2]。双切圆燃烧锅炉具有燃烧稳定性好、一二次风混合便于控制且能有效降低炉膛出口烟温偏差等优点,在我国应用日益广泛[3]。在双切圆燃烧锅炉运行时,其炉膛截面会形成反向相切的双椭圆,长轴所对燃烧器近壁面温度水平较高,可能出现气流冲刷水冷壁现象[4],导致该区域更易结渣。目前,电厂往往燃用多种非设计煤种,存在凭经验掺烧多煤种的现象[5],不恰当的配煤掺烧会加剧锅炉的结渣情况。因此,研究复杂煤种掺烧对双切圆锅炉炉内燃烧状况的影响,进而掌握炉内结渣规律并遏制结渣现象,对保证电厂运行的安全性、经济性具有重要意义。

结渣主要是由于燃煤中飞灰颗粒被加热到熔融状态,在气流裹挟和惯性力的作用下,飞灰颗粒撞击到水冷壁并黏附在壁面上形成渣层,煤灰颗粒撞击壁面时的温度及飞灰颗粒的黏度是影响渣层生长的关键因素[6-7]。因此,减轻炉膛结渣的前提是掌握炉内温度分布、组分分布及飞灰颗粒沉积规律。

对于燃煤锅炉,传统实验成本高且难以实现,因此将结渣模型与气固两相燃烧模型耦合的数值模拟方法得到了较为广泛的应用,研究方法也趋于完善,基于煤灰黏度特性而建立的结渣模型在许多数值模拟中取得较好的结果[8-9]。学者们采用数值模拟对不同炉型锅炉的燃烧特性及结渣特性开展了研究,取得了一定的成果。周勇[10]针对旋流燃烧器的结渣问题开展数值模拟研究,利用颗粒黏附数目来判断结渣的位置及轻重程度,结果表明水冷壁上端结渣情况较下端更为明显。王振等[8]在某300 MW亚临界四角切圆燃烧锅炉上模拟了混煤掺烧的结渣过程,对比分析了3种颗粒黏度计算模型在飞灰颗粒黏度计算方面的准确性,结果表明Senior模型的误差最小。张莉等[11]基于飞灰黏度和结渣增长率数据,对某1 000 MW塔式四角切圆燃烧锅炉进行结渣倾向与渣层生长模拟研究,发现锅炉在70%额定负荷下的结渣倾向较额定工况低。申春梅等[12]通过对某双切圆燃烧锅炉进行变配风数值模拟,发现热角附近由于高温气流直接冲刷水冷壁,出现结渣现象的可能性较高。

双切圆燃烧锅炉的结构与旋流对冲燃烧锅炉、四角切圆燃烧锅炉的结构存在较大差异,因此大部分针对这两种类型锅炉的燃烧与结渣特性研究对指导双切圆燃烧锅炉燃烧调整的参考性不足。部分学者基于数值模拟对双切圆燃烧锅炉的燃烧情况及水冷壁高温腐蚀等特性进行了研究,但是对炉内混煤掺烧的锅炉整体燃烧组织及结渣特性的分析还不足,无法指导双切圆燃烧锅炉在复杂燃料掺烧时的燃烧优化。

笔者基于某在役1 000 MW超超临界双切圆燃烧锅炉,对其炉膛速度场、温度场和气固两相分布进行了数值模拟研究。在此基础上耦合颗粒沉积模型,探究复杂燃料下双切圆燃烧锅炉的结渣特性,对颗粒沉积位置及程度展开研究,为双切圆燃烧锅炉在复杂燃料时优化燃烧、缓解结渣、保障运行安全提供参考。

1 研究对象与模型建立

1.1 锅炉本体

研究对象为某电厂在役的HG-2764/33.5/605/623/623-YM2型号1 000 MW双切圆燃烧锅炉。锅炉模型见图1。如图1(a)所示,该锅炉采用П型布置,燃烧器为新型低NOx燃烧器,前后墙布置6层一次风喷口、9层二次风喷口、6层分离燃尽风(SDFA)喷口及2层烟气再循环喷口。如图1(b)所示,每层8只燃烧器均匀地布置在前后墙上,燃烧器出口射流中心线与前后墙水冷壁的夹角分别为63°和53°,燃烧时会形成2个反向的切圆。在锅炉最大连续蒸发量(BMCR)工况下,底部5层燃烧器全开,最上层燃烧器作为备用。由于双切圆燃烧锅炉的特有结构,燃烧时No.2、No.3、No.5、No.8喷口近壁面温度较高,称之为热角;No.1、No.4、No.6、No.7喷口近壁面温度较低,称之为冷角[13]。

(a) 锅炉整体结构

1.2 网格设置

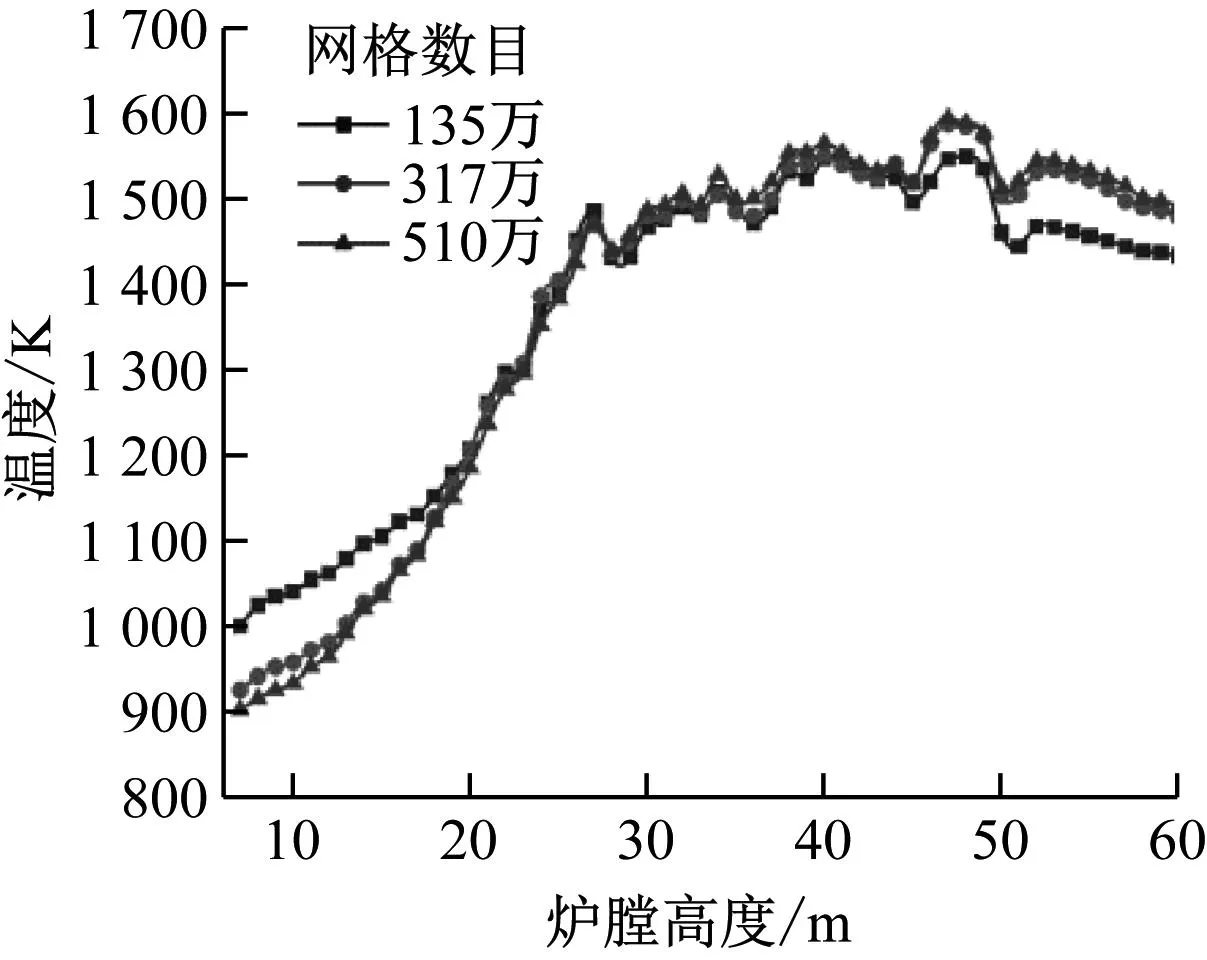

采用六面体结构化网格对锅炉流场区域进行网格划分,针对复杂流场区域和燃烧集中区域增加网格密度。如图1(c)所示,为了减少伪扩散现象,对炉膛中心网格进行特殊处理,使网格尽量沿气流的方向生成。为验证网格无关性,分别对网格数为135万、317万、510万的锅炉模型进行计算,BMCR工况下炉膛截面平均温度计算结果随高度变化如图2所示,最终确定网格数目为317万。

图2 网格无关性验证

1.3 数值模型

煤粉燃烧主要包括挥发分的析出、燃烧及焦炭的燃烧,同时伴随剧烈的气固湍流与热质传递[14],结合炉内燃烧情况并参考文献[13]和文献[15],所选用的模型如表1所示。

表1 炉内燃烧数值模拟模型选用

1.4 结渣模型

在气固两相流燃烧模拟的基础上引入由颗粒运输模型、颗粒黏附模型和结渣生长模型3个子模型构成的结渣模型。当飞灰颗粒在气流裹挟的作用下与炉膛受热面发生碰撞时,结合颗粒温度水平来判断其是否黏附在受热面上以计算其沉积概率。按此方式统计飞灰颗粒群碰撞后的沉积信息,即可得到炉膛受热面上的整体黏附概率与沉积速率。

飞灰颗粒群黏附概率的计算公式[16]为

(1)

式中:fdep为颗粒群黏附概率;pi(Tps)为颗粒自身属性决定的黏附概率;Tps为燃烧数值模拟所得的颗粒温度,K;ps(Ts)为受热面壁面温度Ts对黏附概率的影响函数。

颗粒黏度是影响颗粒黏附性最主要的因素,因此以往多数研究均采用临界黏度来判断颗粒是否黏附于受热面,即当颗粒黏度小于等于临界黏度时,认为颗粒具有完全黏性,其黏附概率为1;当颗粒黏度大于临界黏度时,颗粒黏附概率由临界黏度与颗粒实际黏度之比得到[5],具体公式如下:

pi(Tps)=1,μ≤μref

(2)

(3)

式中:μ为颗粒黏度,Pa·s;μref为颗粒临界黏度,Pa·s。

颗粒黏度由Senior和Srinivasachar提出的黏度模型[17]计算得到,该模型具有较强的适用性,部分学者[8-10]采用该模型进行结渣数值模拟,均有较好的结果。结合工程研究,临界黏度取105Pa·s时式(3)能取得较好的预测效果[8]。

采用如下公式计算受热面颗粒沉积总量以估算结渣总量:

(4)

式中:qm为受热面颗粒沉积量,kg/s;Nparticles为单位时间内碰撞受热面的颗粒数;mn为第n个颗粒的质量,kg。

采用如下公式计算受热面颗粒沉积率以估算局部结渣速率:

(5)

Qwall=Qparticles·fdep

(6)

式中:Qparticles为单位时间内撞击单位面积受热面颗粒群的质量通量,kg/(m2·s);Aface为碰撞区域面积,m2;Qwall为单位面积上单位时间内的颗粒沉积量,kg/(m2·s)。

2 计算条件与工况

2.1 边界条件与煤种数据

当炉内烟气处于较高的温度水平时,飞灰颗粒更易黏附在水冷壁上结渣,因此本文所模拟的工况均在BMCR工况下,底部5层燃烧器全开。设置煤粉颗粒入口条件为质量流量入口,燃烧器入口条件为速度入口;选取过量空气系数为1.15;设置一次风的喷出温度为341 K,煤粉温度与一次风温度一致,并且假定每层8只燃烧器喷口喷出的煤粉浓度均匀;设置二次风的喷出温度为603 K,选取均等配风方式;设置炉膛出口条件为压力出口,按实际运行工况设置为-120 Pa。

燃烧非设计煤种已经成为许多电厂锅炉的运行常态,实际投入燃烧的煤种较为复杂,与设计煤种的煤质特性偏差较大[5]。本文选用现场使用的煤种Ⅰ(高灰分低热值)、煤种Ⅱ (中等灰分中等热值)及煤种Ⅲ (低灰分高热值)这三种煤质特性差别较大的燃煤作为计算煤种,针对配煤燃烧特性与结渣特性的研究,该煤种选择具有一定的代表性。煤粉粒径分布遵循Rosin-Rammler分布函数,最大粒径为200 μm,最小粒径为10 μm,平均粒径为60 μm。煤种特性参数见表2,其中DT、ST、FT分别为变形温度、软化温度、流动温度。

表2 煤质特性参数

2.2 计算工况

首先进行单一煤种燃烧的数值模拟,在此基础上进行两/三个煤种掺烧的数值模拟研究,具体工况设置见表3。工况1~工况3用于探究燃烧器全部使用一种煤时炉内结渣情况,工况4~工况9、工况10~工况15分别用于探究使用2种煤及3种煤时不同组合方案、掺混位置对炉内结渣的影响。

表3 工况设置

3 数值计算结果与结渣分析

3.1 数值模拟结果验证

在BMCR工况下开展数值模拟,通过对比数值模型计算结果与锅炉性能试验报告、运行时软件读取数据,以验证数值模型的准确性。数值模拟与实际运行结果见表4。由表4可知:模拟结果与实际运行结果误差均在5%以内,满足精度要求。同时,本文所用结渣模型已经在多种炉型上得到较好的应用,能准确预测水冷壁的结渣情况[8-9]。

表4 数值模拟与实际运行结果

3.2 炉内燃烧状况

图3为燃用单一煤种时炉内平均温度随高度变化的曲线及工况2炉内温度场云图。

(a) 燃用单一煤种时沿炉膛高度方向温度分布

如图3(a)所示,燃用不同煤种时,炉膛各部位温度分布存在差异,但是炉内沿高度方向的平均温度变化趋势基本一致。喷出的煤粉在高温下迅速热解、燃烧,底层高温煤粉颗粒在中心汇聚,炉内温度快速上升,在燃烧器区域形成第一高温区(22.6 m

如图3(b)所示,同层8只燃烧器的对称矩形布置结构使煤粉燃烧时形成了2个旋向相反的椭圆形切圆。这是由于冷角气流射流行程均大于热角气流射流行程,当冷、热角射流以相同的速度离开燃烧器喷口到达对侧水冷壁后,冷角燃烧器喷口到达对侧水冷壁时的射流速度衰减至较低水平,对热角燃烧器喷口射流扰动较小,故热角燃烧器喷口射流向炉膛中心偏移较少;相反,在到达冷角燃烧器喷口附近时,热角燃烧器喷口射流仍保持较强的刚性,使冷角燃烧器射流向炉膛中心偏移较大[12-13]。因此,形成反向双切圆结构,同时造成热角附近气流末端存在较为明显的气流冲刷水冷壁现象,甚至出现贴壁燃烧现象,使其附近温度处于较高水平,这与图3(b)中C层燃烧器中心温度截面图相吻合。李琪[13]和任德军等[18]采取了与本文相似的数值模拟计算方法对双切圆燃烧锅炉的燃烧情况进行了数值模拟,所得到的动力场及温度场与本文结果基本一致。

3.3 炉内结渣特性

影响结渣总量的2个关键因素为:(1)飞灰颗粒与受热面发生撞击的概率;(2)飞灰颗粒撞击后黏附于受热面上的概率。前者主要受燃用煤种灰分含量和炉内湍动气流的影响,后者则主要取决于煤灰颗粒性质和炉内温度分布[8]。相关研究表明,结渣总量与温度水平呈正相关[13],即炉内高温区域飞灰颗粒表现出较强的结渣倾向,因此本文仅针对温度水平较高的水冷壁进行结渣特性的数值模拟研究。

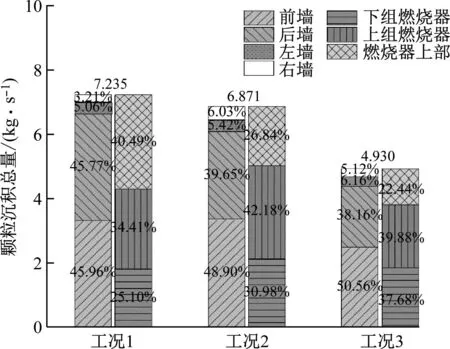

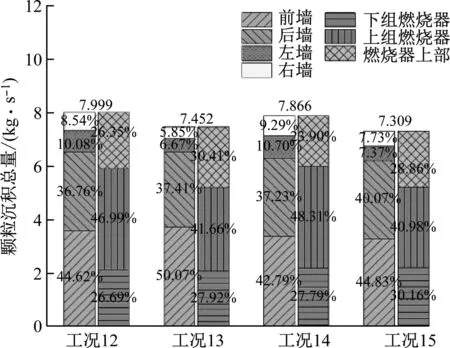

对炉膛水冷壁采用2种划分方式:按照方位分为前墙、后墙、左墙、右墙水冷壁;按照炉膛高度分为下组燃烧器区域(17 m 3.3.1 单煤种燃烧时的结渣特性 锅炉单独燃用3种煤时(工况1~工况3)的结渣倾向模拟结果见图4。 锅炉单独燃用3种煤时炉内颗粒沉积分布情况见图4(a)。由图4(a)可以看出:3种工况下结渣分布特点较为一致,但炉膛水冷壁各部位的颗粒沉积量差异较大,其中工况1的颗粒沉积总量最大。以工况1水冷壁结渣倾向(见图4(b))分析锅炉整体结渣倾向。结合图4(a)与图4(b)可知:双切圆燃烧锅炉运行时左右两侧水冷壁仅有轻微结渣倾向,前后墙水冷壁绝大部分颗粒沉积发生在燃烧器区域,其中热角燃烧器附近尤为明显。3种工况下后墙水冷壁颗粒沉积总量适中,颗粒沉积发生的面积最大,并且存在局部结渣倾向严重,因此下文采用后墙水冷壁来描述各个工况下炉内的结渣倾向。 3种工况下后墙水冷壁结渣情况见图4(c)。结合图4(a)与图4(c)可知:工况1锅炉的结渣倾向最严重,燃烧器区域结渣倾向明显且燃烧器上部有较多颗粒沉积于水冷壁的壁面上。这是因为煤种Ⅰ的燃烧性能较差,在主燃区热量释放不完全,到达燃尽风区域后,近壁面温度水平达到煤灰的软化温度,大量熔融状态下的煤灰颗粒被壁面捕获而结渣。同时,煤种Ⅰ的灰分含量最多,相比于其他2个工况,锅炉单独燃用煤种Ⅰ的结渣倾向更高,其中热角燃烧器附近存在大面积、高速率的颗粒沉积现象,不利于锅炉安全燃烧。工况2的颗粒沉积总量略低于工况1,但最大沉积速率明显低于工况1。煤种Ⅲ的挥发分含量较高,燃烧性能最好,因此热量释放得最快;并且,煤种Ⅲ的灰分含量最低,结渣倾向较其余2个工况有显著缓解。 (a) 工况1~工况3颗粒沉积情况 3.3.2 配煤方案对结渣的影响 3种煤两两掺混燃烧时(工况4、工况6、工况8)锅炉的炉内温度与结渣倾向见图5。3种工况均为灰分含量较低、热值较高的煤种分布在下层燃烧器。 (a) 沿炉膛高度方向温度分布 3种煤两两掺混燃烧时炉膛截面平均温度随高度的变化情况见图5(a)。由图5(a)可知:在燃烧器区域之前,各工况的温度相近且呈现出较快的上升趋势。当进入燃烧器区域时,工况8采用高热值低灰分煤种配煤,由于所含挥发分含量相对较高,挥发分快速析出着火,使热量快速释放,并且灰分颗粒间辐射热能损失较小,因此温度水平更高,3种工况下平均温度t4 3种煤两两掺混燃烧时颗粒沉积及后墙水冷壁结渣情况分别见图5(b)、图5(c)。结合图5(b)、图5(c)可以看出:工况4、工况6和工况8锅炉结渣倾向较为一致,即颗粒沉积主要发生在前后墙水冷壁上部及上下2组燃烧器区域,并且热角燃烧器(左右两侧燃烧器喷口)附近的结渣速率明显高于冷角燃烧器(中间两列燃烧器喷口)附近。煤种Ⅰ以60%的入炉比例与其余2种煤掺混燃烧时呈现出较强的结渣趋势,并且在燃烧器上部有较多颗粒沉积于壁面形成结渣,即工况4(A~E层燃用煤种分别为Ⅱ/Ⅱ/Ⅰ/Ⅰ/Ⅰ)、工况6(A~E层燃用煤种分别为Ⅲ/Ⅲ/Ⅰ/Ⅰ/Ⅰ)颗粒沉积总量明显高于工况8(A~E层燃用煤种分别为Ⅲ/Ⅲ/Ⅱ/Ⅱ/Ⅱ),并且燃烧器区域局部有较强的结渣倾向,特别是在下组燃烧器区域中热角燃烧器喷口颗粒沉积速率处于较高水平,容易引发燃烧器喷嘴阻塞现象,因此工况4、工况6的掺烧方式均不能满足安全生产的要求。工况8整体颗粒沉积总量最低,相比工况4降低了19.7%,局部没有较为严重的结渣倾向,结渣产生的部位相对较低;燃烧器上部颗粒沉积量仅占颗粒沉积总量的22.9%,该区域颗粒沉积量相比于工况4降低38.9%。 3种煤掺混燃烧时(工况10~工况12)颗粒沉积及后墙水冷壁结渣情况见图6。 相比于工况10和工况11,工况12颗粒沉积总量最高且在热角燃烧器区域局部颗粒沉积速率较大,出现较为严重的结渣倾向,不利于锅炉安全运行。相比于工况12,工况10与工况11颗粒沉积总量分别降低2.8%和12.2%。工况10存在局部沉积速率过快的现象,工况11各部位颗粒沉积速率均处于较低水平,因此工况11的配煤方式更能满足锅炉安全运行要求。将煤种I以40%比例投运至炉内掺烧时(工况12),水冷壁出现较为严重的结渣倾向,因此工况12难以满足安全需求。 以上各配煤方案的炉内结渣部位、颗粒沉积总量和局部颗粒沉积速率均存在较大差异,水冷壁各部位结渣情况受煤种掺混比例影响较大。这是由于煤种I和煤种II的热值较低、灰分含量较高、挥发分含量较低,以相同质量喷入炉膛内燃烧时释放的热量较少,因此不同比例煤种掺烧时炉内温度分布不同,各部位结渣倾向不同。工况4、工况6、工况10、工况12的颗粒沉积总量较高,同时飞灰颗粒以较快的速度沉积在炉膛水冷壁热角燃烧器附近,局部结渣倾向严重。当与其余2种煤进行炉内掺混燃烧时,煤种I以大于40%的比例入炉时,炉膛各部位结渣倾向显著提高。工况8、工况11的颗粒沉积总量较低,并且没有出现局部较为严重的结渣现象,因此能保证锅炉安全运行。 3.3.3 配煤位置对结渣的影响 两煤掺混燃烧时,改变掺混位置,各部位颗粒沉积总量及后墙水冷壁结渣倾向见图7,其中工况5、工况7、工况9为将较高热值、较低灰分的煤种调整到上层燃烧器进入的工况。 (a) 工况4~工况9颗粒沉积情况 相比于调整之前,各部位的颗粒沉积分布情况基本一致,调整后燃烧器上部颗粒沉积量占比略微上升,颗粒沉积总量则均有一定程度下降,工况7的降幅最高,达10.17%。这是由于将燃烧性能较好的煤种调整到较上层燃烧器后,下层燃烧器燃用煤种的煤质较差,相同质量燃煤的热量释放较少,因此温度水平较低;煤粉中未黏附于壁面的飞灰颗粒中部分受重力作用沉积在冷灰斗中,部分受烟气裹挟在更高的部位达到熔融温度并黏附在水冷壁上形成渣块。调整之后,下层燃烧器燃用的低热值高灰分煤种(相同质量)所消耗的氧气量较少,因此同等配风条件下煤粉颗粒未完全燃烧部分增加,在此区域温度处于较低水平;上层燃烧器燃用高热值低灰分煤种,燃烧释放热量多,该区域温度水平较高且飞灰颗粒较少,因此炉膛水冷壁各部位颗粒沉积总量减少。综上所述,两煤掺混燃烧时,热值较高、灰分含量较低的煤种从较上层燃烧器进入炉内能缓解炉膛水冷壁各部位的结渣倾向。 3种煤掺混燃烧时,工况12出现了局部结渣倾向较为严重的现象,调整工况12中3种煤的入炉位置得到颗粒沉积情况与后墙水冷壁结渣倾向(见图8)。 (a) 工况12~工况15颗粒沉积情况 调整后的工况13~工况15颗粒沉积总量相比于工况12均有所下降,工况13的降幅最高,达6.83%。工况14颗粒沉积总量与工况12最接近,并且在热角燃烧器区域出现局部颗粒沉积速率较快的现象,不能满足锅炉安全运行。工况13、工况15颗粒沉积总量降幅相对较大,并且燃烧器区域颗粒沉积量占比均有所降低,相比于工况12,工况13、工况15在燃烧器区域颗粒沉积量分别下降12.0%、11.8%。3种煤掺混燃烧时,将低热值高灰分的煤种I从上层燃烧器喷入炉内的配煤方式(工况12、工况14)出现结渣总量高且燃烧器区域局部结渣形成过快的现象,而将煤种I调整至从B、C层和C、D层燃烧器喷入锅炉(工况13、工况15)则能有效缓解结渣。因此,3种煤掺混燃烧时应采取低热值高灰分煤种从下层燃烧器进入炉内的配煤方式。 (1) 双切圆燃烧锅炉在燃烧时的温度场相似,会形成2个反向相切的椭圆形切圆。椭圆长轴对应的热角燃烧器受气流冲刷水冷壁影响,近壁面温度水平较高,前后墙水冷壁结渣主要集中在热角;沿炉膛高度方向,偏下位置的结渣倾向较大,在燃烧器区域结渣水平较高。 (2) 对于单一煤种入炉燃烧的情况,燃用低热值高灰分煤种I的结渣倾向最严重,这是由于煤种I的灰分含量过高,较多的飞灰颗粒处于熔融状态并最终黏附在水冷壁上。煤种掺混燃烧时,当煤种I入炉比例大于40%时,炉膛各部位结渣倾向升高。 (3) 配煤位置对结渣位置有一定影响,当多煤种掺混燃烧时,将较低热值、较高灰分的煤种置于较下层燃烧器喷口喷出时能缓解颗粒局部沉积速率过快,从而降低结渣倾向;当煤种入炉比例相同时,调整入炉位置可以降低10.17%的颗粒沉积量。工况8、工况11结渣倾向相对良好,没有出现局部结渣严重现象,因此采取工况8、工况11的配煤方式,即煤种I入炉比例在20%可以保障锅炉安全运行。

4 结论