不同碳链长度的表面活性剂对CeO2-ZrO2-Y2O3-La2O3材料性能的影响

2024-02-23熊芬陈超刘丹丹赵浩远张旭

熊芬 陈超 刘丹丹 赵浩远 张旭

(东风汽车集团股份有限公司研发总院,武汉430058)

1 前言

汽油车尾气治理是“深入打好污染防治攻坚战”的重要组成部分,是国家的重大战略需求。三效催化剂(TWCs)能在理论空燃比附近同时高效净化3种主要气态污染物(HC、CO和NOx)。CeO2基储氧材料因其独特的储/释氧性能(Oxygen Storage Cpacity,OSC)可有效缓冲尾气空燃比的波动,拓宽TWCs 的反应窗口,是TWCs 不可或缺的关键组分(同时作为载体和储氧组分)[1-3]。高性能CeO2基储氧材料技术是提高TWCs低温活性的源头和核心技术。为应对未来更严格的汽油车尾气排放法规,必须构筑具有高热稳定性和高氧化还原性能的CeO2基储氧材料。一方面,高热稳定性的CeO2基材料可避免由于材料孔道结构坍塌造成的贵金属包埋;另一方面,提高CeO2基材料的氧化还原性能不仅可以拓宽TWCs低温反应窗口,还有利于调控金属-载体相互作用和贵金属微化学状态[4-5],构筑新的活性位点,如Pd-CeO2界面处的氧空位可活化NOx[6-7]。

要实现上述目标,目前研究集中在对CeO2基材料的制备条件进行精细调控,包括控制沉淀pH值[8]、陈化条件[9]、后处理条件[10]以及添加不同性质的表面活性剂[11-23]。目前文献中用到的表面活性剂主要有阳离子表面活性剂:CTAB[11-13]、十四烷基三甲基溴化铵[14];阴离子表面活性剂:十二烷基硫酸钠[15-16];非离子表面活性剂:P123(PEO-PPOPEO)[17-18]、F127((HO(CH2CH2CO)106(CH2CH(CH3)-O)70(CH2CH2CO)106OH)[19-20]、KLE((CH2CH2CH2(CH)CH2CH3)79(OCH2-CH2)89OH))[21-22]、氨基酸[23]等。此外,Hami⁃dreza 等[24]同时使用CTAB和P123,采用气泡还原法合成了高分散的三维有序大孔/介孔Pt/Ce0.6Zr0.3Y0.1O2。Chunman 等[25]结合表面活性剂CTAB和胶体晶体模板法制备了拥有介孔结构和大孔通道的Pd/CexZr1-xO2。其中,CTAB 和SDS 由于含有碱金属及卤素原子,可能会造成TWCs 中毒,因此不利于TWCs 的应用[26]。F127、P123 等表面活性剂可显著提高新鲜样品的比表面积,但老化之后仍存在热稳定性较差的问题,所以,无法满足三效催化剂的实际应用需求。在前期工作中通过共沉淀法在晶粒生长结束后加入十二酸制备了CeO2-ZrO2-Y2O3-La2O3(CZ)固溶体材料,结果表明:CZ 的织构性能和高温热稳定性能有了巨大提升,这与十二酸促进晶粒松散堆积有关。然而,CZ 的氧化还原性能并没有显著提高。因此,需要寻求一种高效的方法来制备一种同时具有较好热稳定性能和氧化还原性能的CZ 基材料。

晶粒生长包含2 个阶段:成核和生长。据文献报道,表面活性剂对晶粒的生长、堆积方式、暴露晶面等具有很大影响。Zhang 等人[27]通过调控不同含量表面活性剂癸酸与CeO2不同晶面的相互作用从而可控地合成了不同形貌的CeO2纳米晶。Li等人[28]也表明F127 分子可以吸附在金属前驱体上而且可以抑制CZ 纳米晶的生长。研究发现,在晶体成核阶段加入的月桂酸(十二酸)可以吸附在氧空位生成能低的高活性晶面上,从而稳定晶核,这有利于在材料制备和后期焙烧过程中暴露活性晶面,因此所得CZ 材料表现出优异的氧化还原性能及三效催化活性。

实际上,在CZ 材料的构筑过程中,除表面活性剂的官能团外,表面活性剂的碳链长度也是影响材料性能的主要因素之一。基于此,将固定在纳米晶成核阶段加入表面活性剂的制备方法,进一步研究不同碳链长度的羧酸基表面活性剂(十酸、十二酸、十四酸、十六酸、十八酸)对CZ 材料性能的影响规律,揭示表面活性剂的碳链长度在构筑高性能的CZ 材料中的作用机制。

2 试验部分

2.1 材料制备

通过共沉淀方法制备了CeO2-ZrO2-Y2O3-La2O3(CZ,质量分数40%-50%-5%-5%)材料。

CZ-f:将Ce(NO3)3·6H2O, ZrO(NO3)2, Y(NO3)3·6H2O 和La(NO3)3·6H2O 溶解配制成混合盐溶液,沉淀浆料的pH 值保持在9 左右。将所得沉淀浆料在90 ℃陈化6 h。之后,将沉淀过滤、用去离子水洗涤,将滤饼在80 ℃干燥12 h,然后将干燥的沉淀物在600 ℃下焙烧3 h,得到新鲜样品被标为CZ-f。

在沉淀前将十酸加入到沉淀剂氨水中(晶粒成核时期),后续步骤与CZ-f一致,其新鲜样品标记为CZ-10-f,其不同碳链长度的羧酸基表面活性剂十二酸、十四酸、十六酸、十八酸在晶粒成核时期分别加入到沉淀剂氨水中,后续制备方法与CZ-f一致,其新鲜样品分别标记为CZ-12-f,CZ-14-f,CZ-16-f,CZ-18-f;为了表征样品的热稳定性,将6个新鲜样品在900 ℃煅烧4 h得到老化样品,分别标记为CZ-a、CZ-10-a、CZ-12-a、CZ-14-a、CZ-16-a和CZ-18-a。

2.2 催化剂的制备及催化活性评价

以新鲜CZ 材料为载体,Pd(NO3)2为金属前驱体,采用等水孔体积浸渍法制备得到一系列单Pd三效催化剂。Pd 的理论负载量(质量分数)为1.0%。将浸渍后的粉末在80 ℃的温度下干燥12 h,然后在550 ℃空气中煅烧3 h,得到新鲜的催化剂粉末,分别标记为Pd/CZ-f,Pd/CZ-10-f,Pd/CZ-12-f,Pd/CZ-14-f,Pd/CZ-16-f 和Pd/CZ-18-f。为了获得整体式催化剂,将新鲜催化剂粉末使用球磨法涂覆在堇青石蜂窝陶瓷基体上(Coning 公司,400 目,2.5 cm3),涂覆量为(180±5)g/L。然后在空气中550 ℃煅烧3 h,得到新鲜的整体式催化剂。将新鲜的催化剂在900 ℃煅烧4 h,得到老化的催化剂,分别记录为Pd/CZ-1a、Pd/CZ-2a、Pd/CZ-3a 和Pd/CZ-4a。将新鲜的催化剂在900 ℃煅烧4 h,得到老化的催化剂,分别记录为Pd/CZ-a,Pd/CZ-10-a,Pd/CZ-12-a,Pd/CZ-14-a,Pd/CZ-16-a和Pd/CZ-18-a。

催化剂的活性评价在固定床连续流动反应器上进行。模拟的汽油车尾气由C3H6(220 mg/L),C3H(8110 mg/L),CO(4 600 mg/L),H(21 533 mg/L),NO(1 250 mg/L),CO(211%),H2O(10%),O(23 600 mg/L)和N2(平衡气)组成。其空燃比λ(氧化剂/还原剂比值)控制在1 左右。

在测试过程中,气体流速在进入反应器之前使用质量流量计进行调节,气体空速(GHSV)控制在50 000 h-1。测量前,催化剂在550 ℃的反应条件下活化预处理1 h,然后以5 ℃/min 的升温速率从100 ℃升至400 ℃,过程中每隔5 ℃记录一次气体浓度。反应后的气体C3H8、C3H6、CO 和NO 通过傅里叶变换 红外光谱(Antaris IGS-6700,Nicolet,Thermo Fisher Scientific)进行分析。50%和90%污染物转化率所需的温度(T50和T90)用于评估催化剂的催化活性。

2.3 表征技术

采用全自动比表面孔径分析仪(Quanta⁃chrome,美国)测定样品的织构性能。测试前,所有样品在300 ℃真空脱气3 h,然后在液氮温度(77 K)下进行N2吸附-脱附测试。使用多点BET 法计算样品的比表面积,BJH 法得到样品的孔径分布。

采用透射电镜(TEM)分析了样品的形貌和粒径分布,用高分辨透射电镜(HRTEM)分析了样品所暴露的晶面。仪器为FEI titan themis 200 型透射电子显微镜(FEI,美国),加速电压200 kV,光斑分辨率0.24 nm,信息分辨率0.14 nm,电子枪能量分辨率≤0.7 eV。

采用DX-2500 X 射线衍射仪(Rigaku,日本)对样品进行物相结构表征。以Cu Kα 射线(λ=0.154 06 nm)为激发光源,管电流为25 mA,管电压为40 kV,扫描范围为2θ=10~90°,步长为0.02°。

采用紫外拉曼光谱仪(UV-Raman)表征样品的缺陷结构,仪器为LabRAM HR 激光拉曼光谱仪(HORIBA JOBIN YVON,法国),分辨率为2 cm-1,激发波长为325 nm,检测范围为100~2 000 cm-1。

采用X射线光电子能谱(XPS)分析样品元素表面分布及化学状态,仪器为XSAM-800 型电子能谱仪(Kratos,英国)。使用Al Kα辐射在13 kV和20 mA下进行测量。表面电荷效应通过内部标准方法进行校准。该方法将C 1s结合能固定在284.6 eV。

采用CO 脉冲注射法测试催化剂的分散度。测试前,将样品在纯H2(30 mL/min)气氛中于450 ℃还原1 h。冷却至室温后,将U 形管置于乙醇分散的干冰中(-78 ℃)以避免材料中的CeO2对CO 的吸附。然后将样品在He(40 mL/min)气流中冷却至-78 ℃,每2 min 向样品中注入固定含量的CO,直到没有检测到CO 的消耗为止。假设CO/Pd化学计量比为1,通过线性吸附对CO 总摄入量来计算Pd 的分散度。

采用氢气-程序升温还原测试(H2-TPR)测试样品的还原性能。通过使用实验室自组装装置进行,该装置配有一个GC-9790 气相色谱(Fuli,Chi⁃na)。将样品置于一个U 形石英管中,测试前在N2(25 mL/min)气氛中于450 ℃预处理40 min,然后冷却至室温。将气氛转换为5 vol.% H2/N2的混合物(30 mL/min),并将样品从室温以8 ℃min-1的升温速率加热至900 ℃。同时用热导池检测器(TCD)检测H2的消耗。

采用实验室自组装O2脉冲注射法装置测量样品的储氧量(OSC)。将样品放置在一个U 形石英管中。测试前,将样品在纯H2(30 mL/min)气氛中于550 ℃还原1 h。然后将样品在He(40 mL/min)气流中冷却至200 ℃,每2 min 向样品中注入固定含量的O2,直到检测不到O2的消耗为止。

3 结果与讨论

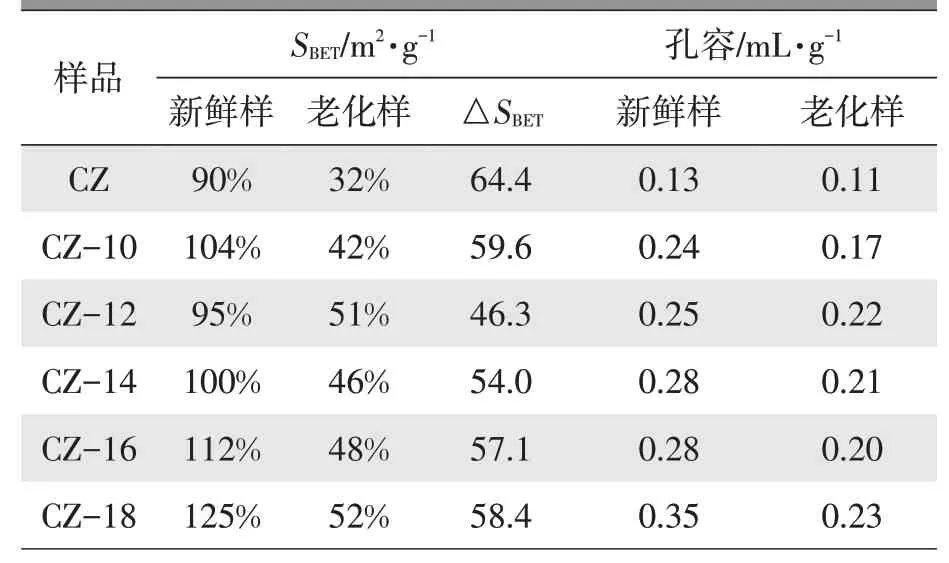

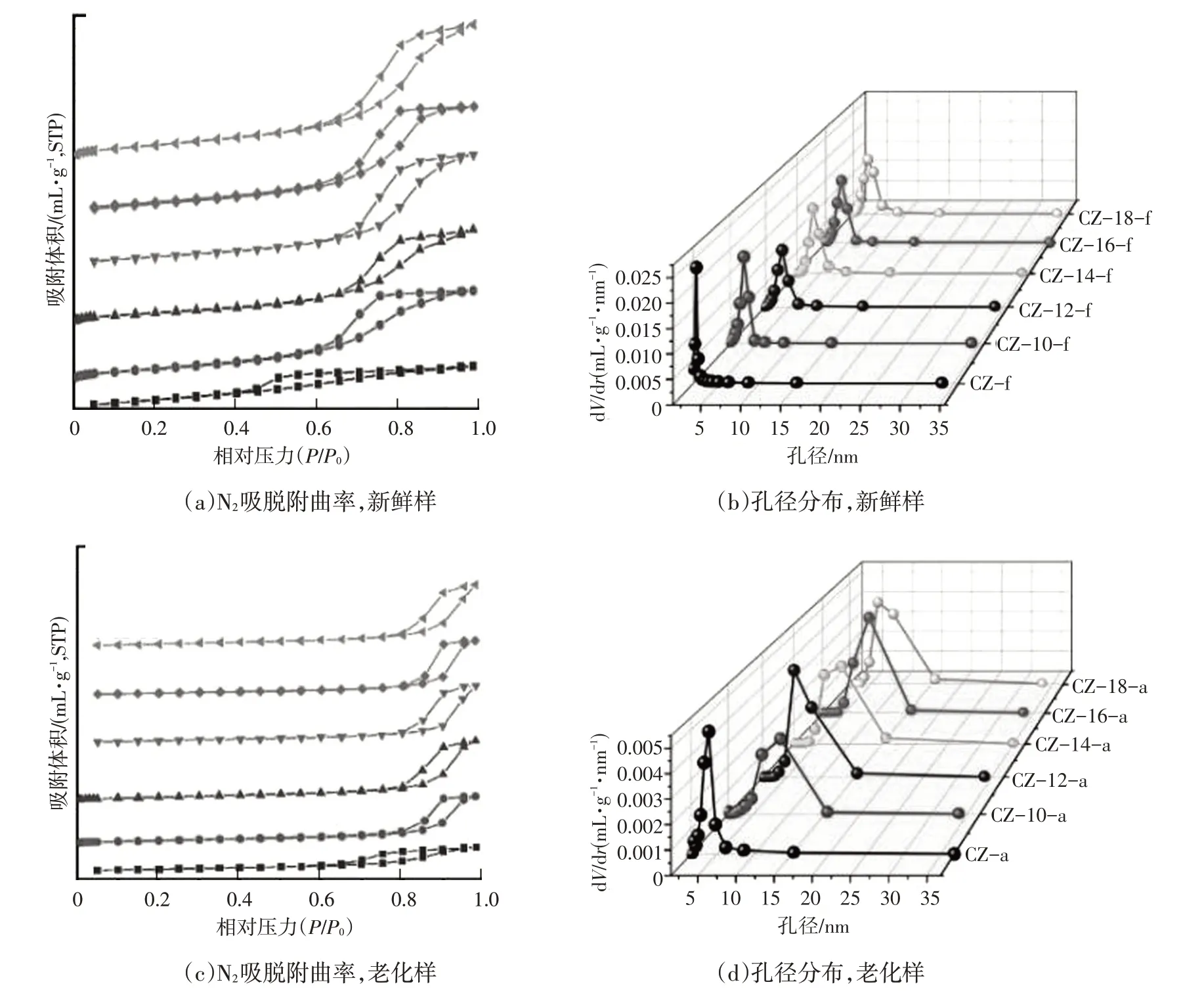

3.1 材料的N2-吸/脱附结果

从图1 的N2吸脱附等温图可以看出,根据IUPAC 分类,所有样品的等温线都可以归为IV 型等温线,这表明所有样品均具有介孔结构[29]。对于新鲜样品,当不加表面活性剂时,CZ-f 回滞环形状为H2型,表明孔的形状为墨水瓶形,当加入表面活性剂后,回滞环类型从H2型变化到H1,表明孔的形状发生了改变(从墨水形孔向热力学更稳定的圆柱形孔转变)。由孔径分布图可以看出,当加入表面活性剂时所有样品孔径分布均集中在大孔,且加入不同碳链长度的羧酸基表面活性剂差异不大。老化后,CZ-a 的孔形状向圆柱形过渡,而加入表面活性剂的样品仍然保持稳定的圆柱形孔形状,且相互之间差异仍然不大,表明在晶粒成核阶段加入不同碳链长度表面活性剂均在一定程度上提高了材料的热稳定性能。此外,老化后所有样品均向大孔方向移动,加入表面活性剂的孔径分布明显较宽于不加入表面活性剂的CZ-a。综上,在晶粒生长成核阶段加入表面活性剂均有利于提高材料的热稳定性能及拓宽孔径分布,但表面活性剂的碳链长度对材料孔结构的影响较小。出现大幅度下降,为了观察不同材料的热稳定性能,对不同材料老化前后的比表面积损失率进行计算,比表面积损失率越低,表明材料热稳定性能越好,其中不加入表面活性剂的比表面积损失率最高(64.4%),而当加入不同碳链长度的表面活性剂时,比表面积损失率在一定程度有所降低,其中加入十二酸的损失率最低为46.3%,说明在晶粒生长成核阶段加入十二酸材料的热稳定性能最好。

表1 新鲜和老化样品的织构性能

图1 新鲜和老化材料的N2吸脱附曲线及相应的孔径分布

3.2 材料的XRD结果

在晶粒成核阶段加入不同表面活性剂所制备的CZ 材料的XRD 图谱如图2 所示。

图2 新鲜和老化材料的XRD

对于新鲜样品,所有材料的物相结构均属于立方相Ce0.6Zr0.4O2(JCPDS No.0038143),图中用(♥)标记从左到右分别依次对应(111)、(200)、(220)、(311)、(222)、(400)、(331)和(420)晶面,未发现其他物相,表明在600 ℃焙烧下均形成了单相固溶体。老化后所有样品的衍射峰增强,但立方萤石相(Fm3m)结构维持不变,并没有发现ZrO2分相,可能ZrO2以高度分散的微晶或以无定形形式存在。这表明加入不同碳链长度的表面活性剂不影响材料的物相结构。此外,根据谢乐方程计算了晶粒平均尺寸,如表2所示,可以看到加入表面活性剂相比于不加表面活性剂在一定程度上可以增大初始晶粒尺寸,抑制晶粒增长率,在加入的众多表面活性剂中,加入月桂酸(十二酸)制得的样品初始晶粒尺寸最大为6.3 nm,老化后晶粒尺寸增长率最低为49.2%。加入十八酸所制备的样品晶粒增长率(66.7%)相比于加入其它表面活性剂增长率略高,表明十八酸对CZ 材料热稳定性的促进效果较差。根据文献[30],晶粒烧结长大的驱动力正比于表面能,与初始晶粒尺寸成反比,尺寸越大的初始晶粒其表面能越低,材料越稳定,所以在晶粒成核阶段加入十二酸最有益于增大初始晶粒尺寸,降低了材料老化烧结驱动力,故晶粒尺寸增长率最低。

表2 XRD中的晶粒尺寸及相应的晶粒尺寸增长率

3.3 材料的H2-TPR结果

H2-TPR 测试结果如图3 所示,对H2-TPR 的还原曲线进行了分峰拟合。低温峰温阶段主要为表面氧及亚表面氧物种的还原,高温阶段的还原峰主要为晶格氧的还原[31]。对于新样样品,还原峰温顺序为CZ-18-f(329 ℃)<CZ-16-f(352 ℃)<CZ-12-f(362 ℃)<CZ-10-f(379 ℃)<CZ-14-f(400 ℃)<CZ-f(530 ℃),这说明表面活性剂的加入均有利于提高材料的还原性能和体相晶格氧的迁移率,其中,十八酸对CZ还原性能的促进作用尤为显著。同时从Ce 的利用率可以看出,新鲜样品主要以表面氧及亚表面氧物种还原为主,其中CZ-18-f 样品Ce 的利用率最高(37%)。当经过高温热处理后,表面氧物种遭到破坏且氧空位被氧化填充致使材料表面氧空位浓度减少降低了氧扩散速率,因而所有还原峰温均向高温移动,此时材料主要为晶格氧还原为主。值得注意的是老化后的样品CZ-12-a还原峰温最低为497 ℃,此外,老化后样品Ce 的总体利用率顺序为CZ-12-a(39%)>CZ-16-a(36%)>CZ-18-a(34%)>CZ-10-a(29%)>CZ-14-a(24%)>CZ-a(21%),老化后所有样品Ce 的利用率升高的原因可能是随着焙烧温度的升高促进了“较难还原的”氧物种的产生和反应并导致了体氧的流动性增强[32-33]。其中,CZ-12-a 样品Ce 的总体利用率最高(39%),表明表面氧物种和氧空位被破坏的程度最小,可能与材料较优异的热稳定性能有关,可由上述BET的织构性能所证实。

图3 新鲜和老化材料的H2-TPR曲线及铈Ce的利用率

3.4 材料的OSC结果

由于H2和CO同时存在于尾气中的比例为1∶3[34],因此研究H2和CO 还原过程中的OSC 是有意义的。根据新鲜材料H2-TPR 的还原结果,分别选取了在200 ℃,400 ℃,600 ℃温度下用H2还原预处理样品,然后在200 ℃下进行测试OSC,其结果如表3 所示,动态分析了新鲜材料的储氧性能。200 ℃下所有材料的OSC 均为0 μmol/g,表明在此温度下材料可能没有发生储氧或者在此条件下的储氧量数值低于仪器检测限而不能被监测到。同时也可以从上述H2-TPR中可以看到在200 ℃下所有材料并没有发生还原,当温度提高到400 ℃下进行H2预处理时,此时加入表面活性剂的样品发生了显著还原,所以从OSC 的结果可以看到OSC 显著提升,其中CZ-18-f 的样品提升的最多,间接证明材料表面氧空位浓度最大,也进一步促进了体相晶格氧的迁移,在较高温600 ℃下新鲜样品OSC顺序为CZ-18-f(314 μmol/g)>CZ-16-f(286 μmol/g)>CZ-12-f(251 μmol/g)>CZ-10-f(237 μmol/g)>CZ-14-f(209 μmol/g)>CZ-f(156 μmol/g),依然是CZ-18-f的样品的OSC 最大,上述H2-TPR 的结果也进一步证明了该结果,所有样品OSC 结果的顺序基本与H2-TPR的结果相一致。

根据老化材料的H2-TPR,分别选取了在500 ℃,600 ℃,700 ℃温度下H2还原预处理样品,然后测试OSC,进一步证明材料不同氧物种的含量。在500 ℃以下,主要是表面及亚表面物种还原,从表中可以看出CZ-12-a 样品的OSC 最大为149 μmol/g,主要原因是老化样品CZ-12-a 优先还原,而CZ-16-a 与CZ-18-a 样品OSC 相差并不大,其H2-TPR 图的还原顺序也相差不大,两者结果相互对应。当温度提高到600 ℃时,所有样品OSC 均显著增大,此温度下不仅有表面及亚表面物种还原,还有体相氧还原,此时依然是CZ-12-a 样品OSC 最 大 为252 μmol/g,第 二 是CZ-18-a 为229 μmol/g,第三是CZ-16-a 为217 μmol/g。继续升高温度到700 ℃下H2还原预处理时,OSC进一步增大,此时所有样品还原基本完成,材料的OSC大小顺序为CZ-12-a (349 μmol/g)>CZ-18-a (320 μmol/g) >CZ-16-a (317 μmol/g) >CZ-10-a (297 μmol/g) >CZ-14-a(273 μmol/g)>CZ-a(188 μmol/g),其顺序与材料Ce 利用率一致。主要原因可能与CZ-12-a材料老化后仍具有较高的表面积和氧空位含量有关,且材料的热稳定性能最好。

为了进一步测试不同材料储氧性能的稳定性,对新鲜样品进行了600 ℃下H2还原1 h,首先进行第一次测试OSC,紧接着用H2在600 ℃下再还原1 h,然后进行第二次测试OSC,再用H2在600 ℃下还原1 h 后再进行第三次OSC 测试,材料3 次的储氧性能结果如图4 所示。对于CZ-f 样品,随着循环次数的增加,其储氧性能略微有下降,表明随着还原次数的增加,材料的性能略有破坏,进一步证明不添加表面活性剂的样品的稳定性较差。对于加入不同表面活性剂的样品而言,经过三次循环测试材料的储氧性能基本保持不变,进一步说明在晶粒成核阶段引入不同碳链长度的表面活性剂,材料的储氧性能均得以保持,材料的储氧稳定性能较好。当材料经过高温老化后,根据老化材料的H2-TPR 结果,由于样品在700 ℃下基本还原完成,故在此温度下循环测试储氧性能。从图中可以看到在晶粒成核阶段无论加入不同碳链长度的表面活性剂,其三次还原氧化循环测试的OSC值基本均保持稳定,表明材料在多次高温还原过程中可能并没有改变材料的物相结构、织构性能及形貌。需要注意的是CZ-12-a 材料具有最大的OSC,其归于材料具有较好的热稳定性能,老化后氧空位破环程度最小且氧空位浓度最高。

图4 新鲜和老化材料的储氧量稳定性测试

3.5 催化剂的CO化学吸附结果

为了表征不同材料负载活性组分Pd 的分散程度,因此进行了CO 化学吸附。结果如表4 所示,所有加入不同碳链长度的表面活性剂所制备的材料负载Pd 的分散程度相较于不加入表面活性剂的分散度均增加。新鲜催化剂Pd 分散度顺序从大到小:Pd/CZ-18-f(48%)>Pd/CZ-16-f(46%)>Pd/CZ-12-f(44%)>Pd/CZ-10-f(41%)>Pd/CZ-14-f

表4 CO化学吸附法测定的新鲜和老化催化剂的Pd分散度

(40%)>Pd/CZ-f(36%)。结合上述N2-吸脱附、储氧量的测试、H2-TPR 的结果,对于新鲜材料,加入十八酸样品所制备CZ-18-f 材料具有最高的新鲜比表面积(125 m2g-1)及优异的还原性能,材料表面有大量可还原氧物种(Ce 的总利用率为37%),有利于分散及锚定Pd,所以Pd/CZ-18 催化剂分散度最佳为48%及相应Pd 颗粒最小为2.3 nm。然而,当经过高温热处理后,Pd 由于烧结长大,所有催化剂分散度均降低,但对于Pd/CZ-12-a 催化剂表现出最大的分散度为38%和最小的Pd 颗粒尺寸为3.0 nm。主要原因可能是老化后加入十二酸所制备的CZ-12 材料热稳定性能是所有老化材料中最好的,材料的抗烧结能力较强,进一步抑制了Pd颗粒的团聚和包埋,所以Pd 分散度最大及相应的颗粒尺寸最小。

3.6 催化剂的H2-TPR结果

负载型TWC 的还原性能是影响其催化性能的重要因素之一,其中H2-TPR 是研究催化剂还原性的常用技术。对于新鲜催化剂的H2-TPR 如图5 所示,在130 ℃左右范围内的α峰主要归属于孤立PdOx及Pd-O-Ce 结构的还原[35],而在155 ℃左右范围的β峰主要归因于与Pd 强相互作用的CeO2的还原。值得注意的是Pd/CZ-18-f 和Pd/CZ-16-f 催化剂的耗氢量较大,表明催化剂中Pd 与CZ 有更强的相互作用。主要由于新鲜材料CZ-18-f 和CZ-16-f具有更高的比表面积及氧空位浓度含量较高,有更好的分散及锚定活性组分Pd 的作用。而对于老化催化剂,除了未加入表面活性剂的Pd/CZ-f 样品峰温向高温移动外,其他所有催化剂均在一定程度上向低温方向移动,为此提出可能由于孤立的Pd 物种在热老化过程中烧结,而那些与CZ 载体有很强相互作用的Pd 物种进入到了CeO2晶格中,故极大促进了催化剂的还原能力,所以会向低温方向移动。老化催化剂的β峰峰温顺序:Pd/CZ-12-a(118 ℃) <Pd/CZ-16-a (124 ℃) = Pd/CZ-18-a(124 ℃) <Pd/CZ-10-a (133 ℃) <Pd/CZ-14-a(140 ℃)<Pd/CZ-a(163 ℃), β峰温在一定程度上代表Pd 与CZ 间相互作用的强弱[36],故老化后Pd/CZ-12-a 的Pd 与CZ 间具有强的相互作用,主要原因为老化后材料的热稳定性能最强、仍保持高的比表面积及材料的氧空位破坏程度最小。此外,还可以看到Pd/CZ-a 和Pd/CZ-14-a 样品在225 ℃左右的γ峰和375 ℃范围内的δ峰,主要为与Pd 弱相互作用CeO2的还原;在525 ℃左右范围内的ε峰,主要为与Pd 无相互作用CeO2的还原,而其他催化剂在高温阶段并未观察到。因此,上述结果表明热老化处理后,Pd/CZ-a 和Pd/CZ-14-a 中的金属与载体相互作用明显减弱,导致Pd 和CZ 载体的分离。综上所述:当材料热稳定性能较高时,氧缺陷经热老化处理后被破坏的程度小,Pd-CZ 相互作用可以增强,从而促进催化剂的还原性能,这种促进作用即使经过热老化处理仍能在一定程度上保持,材料良好的热稳定性是保证三效催化剂高催化活性及高稳定性的基础。

图5 新鲜和老化催化剂的H2-TPR曲线

3.7 三效催化活性结果

新鲜催化剂的三效催化活性结果如图6 所示,当在晶粒成核阶段加入不同碳链长度的表面活性剂时,其活性均好于不引入表面活性剂的Pd/CZ-f催化剂,其中Pd/CZ-18-f 及Pd/CZ-16-f 的活性较好,基本随着碳链增长而活性逐渐提升,主要与材料具有较多氧空位浓度及高的比表面积、OSC 有关,已有上述H2-TPR 及N2-吸脱附结果所证实。当经过高温老化时,由于催化剂的活性组分Pd 烧结团聚被材料包埋,导致Pd 与载体材料CZ 之间的相互作用减弱,所有催化剂的三效催化活性均下降。其中,CZ-12-a 具有最优异的催化活性。根据文献[37],CeO2基氧化物优异的织构性能和热稳定性能更有利于产生更显著的金属与载体相互作用(SMSI 效应),从而提高贵金属在催化体系中的分散度,增强其氧化还原性能。根据上述表征,CZ-12 具有最佳的热稳定性,因而其负载的单Pd 催化剂催化性能最佳。

图6 新鲜和老化催化剂的CO、NO、C3H8和C3H6转化曲线

4 结束语

通过研究不同碳链长度的表面活性剂(十酸、十二酸、十四酸、十六酸、十八酸)对CZ 材料结构和性能的影响规律,揭示表面活性剂提高材料热稳定性及其负载单Pd 三效催化剂催化活性的作用机制。

a.在纳米晶成核阶段加入不同碳链长度的表面活性剂均可在一定程度上增大纳米晶的初始晶粒尺寸,由此降低纳米晶的烧结驱动力。同时,表面活性剂的引入促进材料产生了更多氧空位从而提高了其氧化还原性能。

b.十二酸对材料热稳定性和氧化还原性能的促进效果最优,所制备CZ 材料高温老化后的比表面积损失率低至46.3%,还原峰温最低为497 ℃,Ce的利用率最高为39%,因而其负载的单Pd 三效催化剂表现出最佳的催化活性。