加速方式对径向滑动轴承启停过程的影响

2024-02-20崔淑慧闫文民刘奇古乐

崔淑慧,闫文民,刘奇,古乐

(1.北京航天控制仪器研究所,北京 100143;2.哈尔滨工业大学 航空航天轴承技术及装备工信部重点实验室,哈尔滨 150001)

滑动轴承启动前,静压辅助支承是必要的[1],但在某些特殊工况下,受工作条件和结构的限制,动压滑动轴承必须在重载且无静压辅助支承条件下频繁启停,这一过程中轴承会在混合润滑状态下工作,轴颈与轴瓦表面直接接触,引起两表面严重磨损与咬合,造成轴承快速失效。目前对滑动轴承启停过程中润滑机制的演变及压力的形成已有充分研究。试验方面,文献[2−3]发现径向滑动轴承启动时轴颈会沿转速方向在轴瓦表面滑动一段距离,然后两表面脱离,流体动压油膜在短时间内形成,停机时轴颈先在流体动压作用下运动至转速降为0,之后在挤压效应下继续运动直至静止状态;文献[4−7]测量了径向滑动轴承的启动摩擦力矩,建立了可倾瓦径向滑动轴承的瞬态热弹流模型,发现转轴加速度越大初始径向间隙越小,进油温度越高越有利于轴承安全启动;文献[8]首次测量了周向槽轴颈轴承由启动到热稳定过程的瞬态油膜压力分布和温度分布,发现轴承启动过程压力场比温度场稳定的更快,油膜收敛区域的高压场稳定的较快,而油膜发散空穴区的低压场稳定的较慢;文献[9]研究了径向滑动轴承在不同的启动转速、载荷、油温、润滑油下的Stribeck 曲线,发现温升在混合润滑条件下会提升摩擦因数,而在流体动压润滑下则相反;文献[10]发现合适的润滑油添加剂可以降低摩擦因数及磨损。理论模型方面,流体动压模型[11−13]和考虑粗糙度的混合润滑模型[14−16]可求解滑动轴承[17]启动过程中的温度、热弹变形量及轴心轨迹等参数。文献[18]利用混合润滑模型研究了径向滑动轴承启动过程的接触行为,发现随着相对间隙的增加,粗糙峰接触力和接触时间均会降低,加速度越大接触力降低越快;文献[19]建立了评估流体动压滑动轴承启动过程中动态摩擦因数的模型,考虑了外载荷、油膜力、粗糙峰接触力和转子惯性的影响,分析了轴承柔性支承和刚性支承的影响,结果表明增大启动加速度可有效降低磨损,但加速度不能过大;文献[20]利用有限体积法分析了轴承启动过程中润滑机制的变化,发现启动速度对摩擦力矩影响明显,摩擦功耗随速度和载荷的增加会增大;文献[21]研究了单气缸发动机径向滑动轴承启停过程中的磨损情况,建立了考虑粗糙表面特性的混合弹流润滑模型,并耦合求解了考虑磨损的膜厚方程,结果表明在一次启动−停机过程中累积磨损量通常随着表面粗糙度的增加而增加。

综上,启动速度和加速度对滑动轴承启动有较大影响,但针对加速方式对启停过程影响的研究相对较少。本文针对普通径向滑动轴承,采用混合润滑模型,利用有限元方法求解轴承的瞬态油膜力、粗糙峰接触力等参数及轴心运动轨迹,分析不同加减速方式对径向滑动轴承启停过程中动态行为的影响,以进一步了解轴承启停行为。

1 径向滑动轴承启停过程模型

1.1 几何模型

径向滑动轴承启停过程混合润滑模型如图1所示,图中O为轴瓦中心,O′为轴颈中心,ω为轴颈角速度,Ro为轴瓦半径,Rs为轴颈半径,θ为周向角度,h为平均油膜厚度,e为偏心距,φ为偏位角,W为外载荷。启动前轴颈静止,外载荷全部由粗糙峰接触力支承,随着转速增加,油膜力逐渐增加;轴颈与轴瓦表面(两表面,下同)脱离接触前,轴颈沿轴瓦表面滑动,直到油膜力足以托起轴颈;停机过程与此相反,停机前轴承稳定运行,随着转速减小,两表面逐渐接触,直到轴颈到达静止位置。

图1 径向滑动轴承启停过程混合润滑模型Fig.1 Mixed lubrication model of plain journal bearing during start−stop process

启停过程中的油膜压力p由修正的平均雷诺方程[16]求得,即

式中:Φθ和Φz为压力流系数;μ为润滑油黏度;z为轴向坐标;U为轴颈切向线速度;Φc为接触参数,令粗糙峰为高斯分布,该参数可由文献[16]获得;σ为粗糙峰高度标准差;Φs为剪切流系数,该系数可由文献[14]获得,其中两表面形貌参数取1;t为时间;ε为偏心率。

x,y方向的油膜力Fhx和Fhy分别为

式中:B为轴承宽度。

粗糙峰接触力由Greenwood−Williamson(GW)模型求解[22],单个粗糙峰的赫兹接触压力Pˉ为

式中:E′为等效弹性模量;Rp为粗糙峰半径;zˉ为两表面平均粗糙峰高度;d为两表面间名义距离;E1,E2分别为轴颈和轴瓦的弹性模量。

对(3)式积分,可得单位面积接触压力为

式中:Dsum为粗糙峰密度;AE为单位面积;f(zˉ)为高斯分布密度函数。

x,y方向的粗糙峰接触力Fcx和Fcy分别为

轴心运动方程为

式中:m为等效轴颈质量。

总摩擦力矩Tf可表示为粗糙峰接触摩擦力矩与轴承油膜间摩擦力矩之和,即

式中:fc为摩擦因数,参考钢材料轴承混合润滑摩擦因数[6]取0.1;Fc为总粗糙峰接触力;τθz为剪切应力;ϕf,ϕfs,ϕfp为考虑粗糙度时的系数,见文献[16]。

能量损耗Q可以表示为粗糙峰接触摩擦功耗与油膜摩擦功耗之和,即

1.2 求解过程

利用有限元方法求解流体动压力,将油膜区域规则划分为3200个四节点网格,形状函数为

式中:ξ,η为标准化坐标,−1≤ξ≤1,−1≤η≤1。

每个网格的油膜压力pe和油膜压力增量Δpe可由相应的4个节点处的压力插值获得,即

式中:i为单元4个节点的编号。

另外,油膜压力pe及压力梯度∇pe可表示为

式中:pe0为初始压力;∇为梯度算子。

利用伽辽金法写出(1)式的有限元形式,即

权函数取(9)式的形状函数,(12)式中刚度矩阵Ke及向量Re可推导为

式中:Ωe为网格单元积分区域;i,j为单元节点编号。

加速或减速前,轴颈处于稳态位置,根据接触力与外载荷平衡(加速)或油膜力与外载荷平衡(减速)确定稳态时的平均油膜厚度;随着转速的增加或减小,利用有限元法求解平均雷诺方程获得瞬态油膜压力分布,进而获得瞬态油膜力;再通过求解GW 接触模型获得粗糙峰接触压力,进而获得粗糙峰接触力;利用Newmark 方法求解轴心运动方程,获得轴心运动规律。

2 模型验证

为验证本文模型的合理性,将本文仿真结果与文献[3]的试验结果进行对比。轴承直径为74.653 mm,半径间隙为0.121 mm,轴颈和轴瓦表面粗糙度分别为0.121,1.473 µm,轴颈材料为钢,润滑油在20 ℃时的动力黏度为0.074 Pa · s,轴颈转速n在0.3 s内线性加速到850 r/min,外载荷分别为1.51,2.40,3.29 和4.63 kN。启动过程的接触时间为粗糙峰接触力不为0 的时段[3],仿真与试验中启动过程的接触时间及轴心轨迹对比如图2 所示,仿真结果与试验结果一致,接触时间约0.12 s,轴心轨迹相似,验证了本文模型的合理性。

图2 仿真与试验中启动过程的接触时间及轴心轨迹对比Fig.2 Comparison of contact time and axis trajectory during starting process in simulation and experiment

3 加速方式对启停过程的影响

为研究加速方式对启停过程的影响,如图3所示,使轴颈转速在0.1 s 内分别以线性、抛物线和余弦形式由0 增至1000 r/min(或由1000 r/min 降至0),仿真参数见表1。

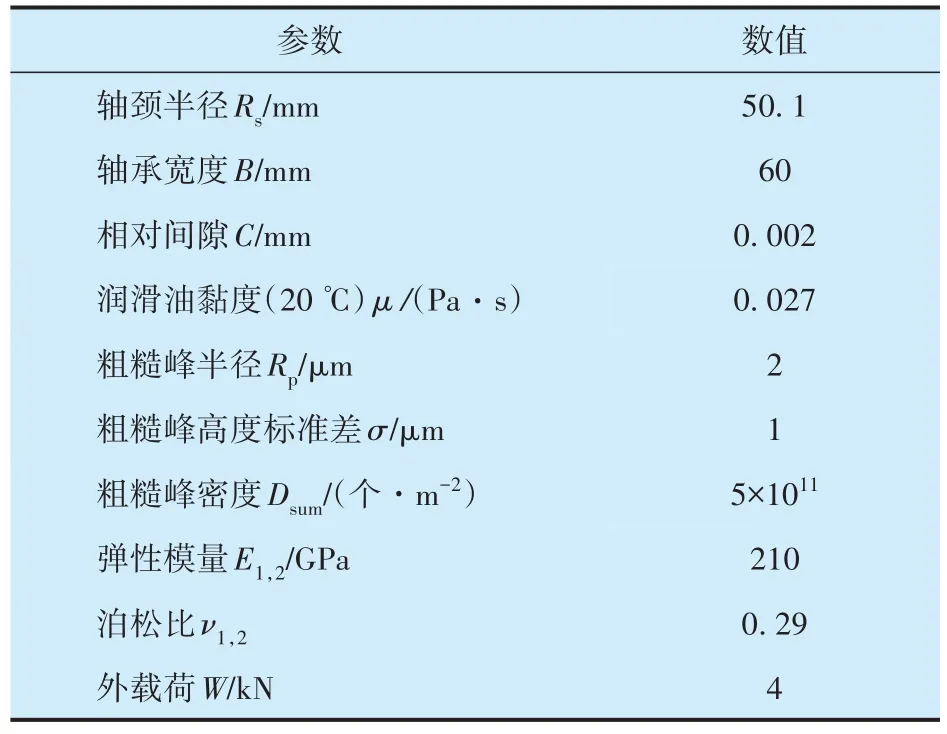

表1 仿真模型参数Tab.1 Simulation model parameters

3.1 启动过程

3.1.1 承载力变化

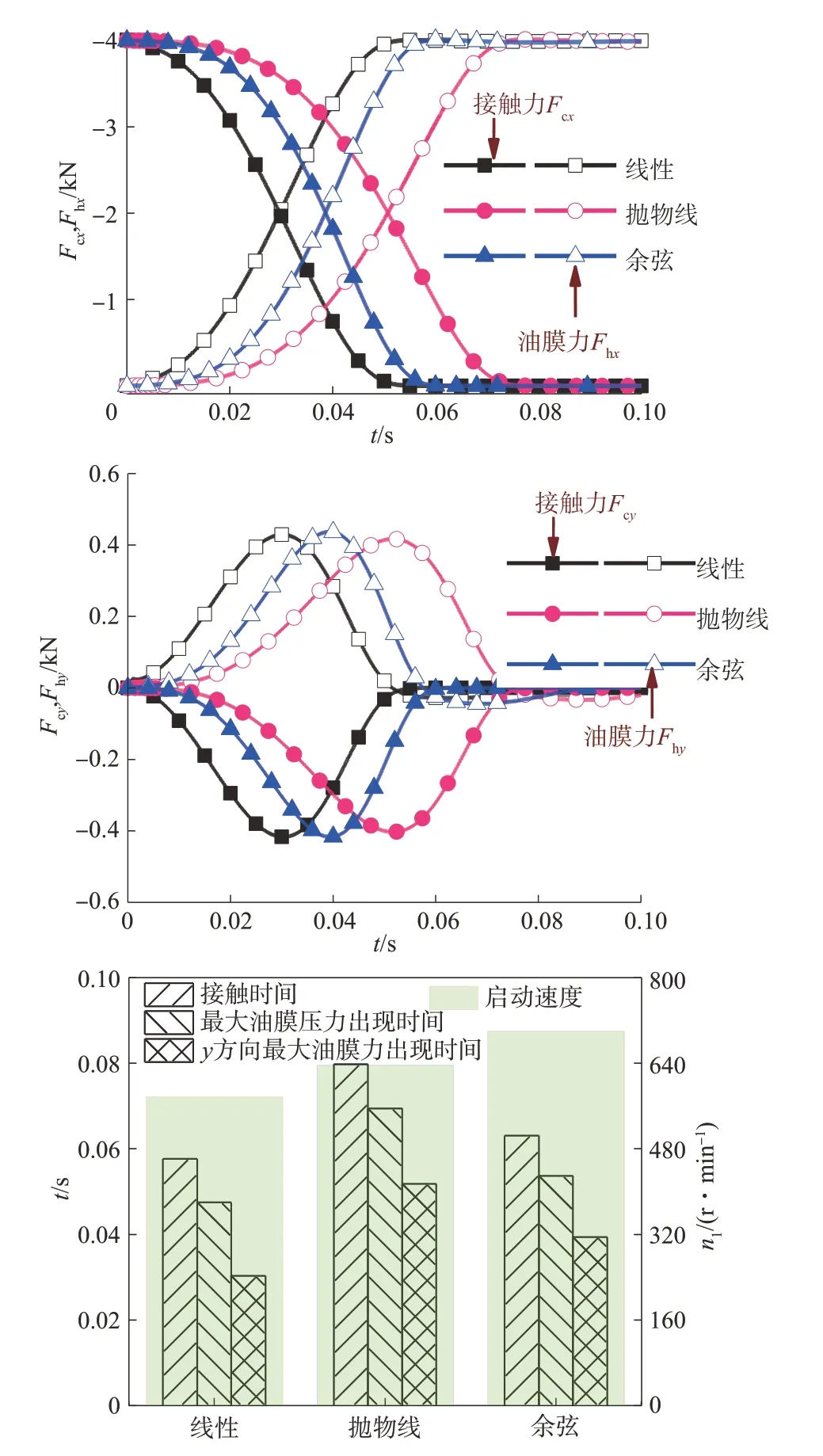

启动过程不同加速方式下的承载力和特殊时间变化如图4 所示:随着转速的增加,x方向的油膜力逐渐增加,粗糙峰接触力逐渐降低,当接触力降为0时两表面脱离接触,脱离接触前的时间段为接触时间,脱离接触时刻对应的转速n1为启动速度;随着转速的增加,y方向的油膜力先增加到最大值再降为0,接触力则在反方向以相同的趋势变化;x方向,线性加速方式下油膜力上升最快,余弦加速方式次之,抛物线加速方式最慢,同时线性加速、余弦加速、抛物线加速方式对应的接触时间依次增加,分别为0.054,0.068 和0.076 s,最大油膜压力出现时间及y方向油膜力达到最大值的时间也依次增加;此外,余弦加速方式的启动速度最大,抛物线加速方式次之,线性加速方式最小。这是因为在加速的初始阶段(图3a 中0.05 s 之前),线性加速方式的转速最高,将更多润滑油带入收敛间隙,迅速提升油膜力,降低接触力,而抛物线加速方式的转速最低,油膜力上升最慢,两表面需要更长的时间脱离接触;尽管余弦加速方式的接触时间较抛物线加速方式短,但其加速度在初始阶段(图3a中0.068 s之前)高于抛物线加速方式,所以启动速度较大。

图4 启动过程不同加速方式下的承载力和特殊时间变化Fig.4 Changes in load capacity and special time under different acceleration modes during starting process

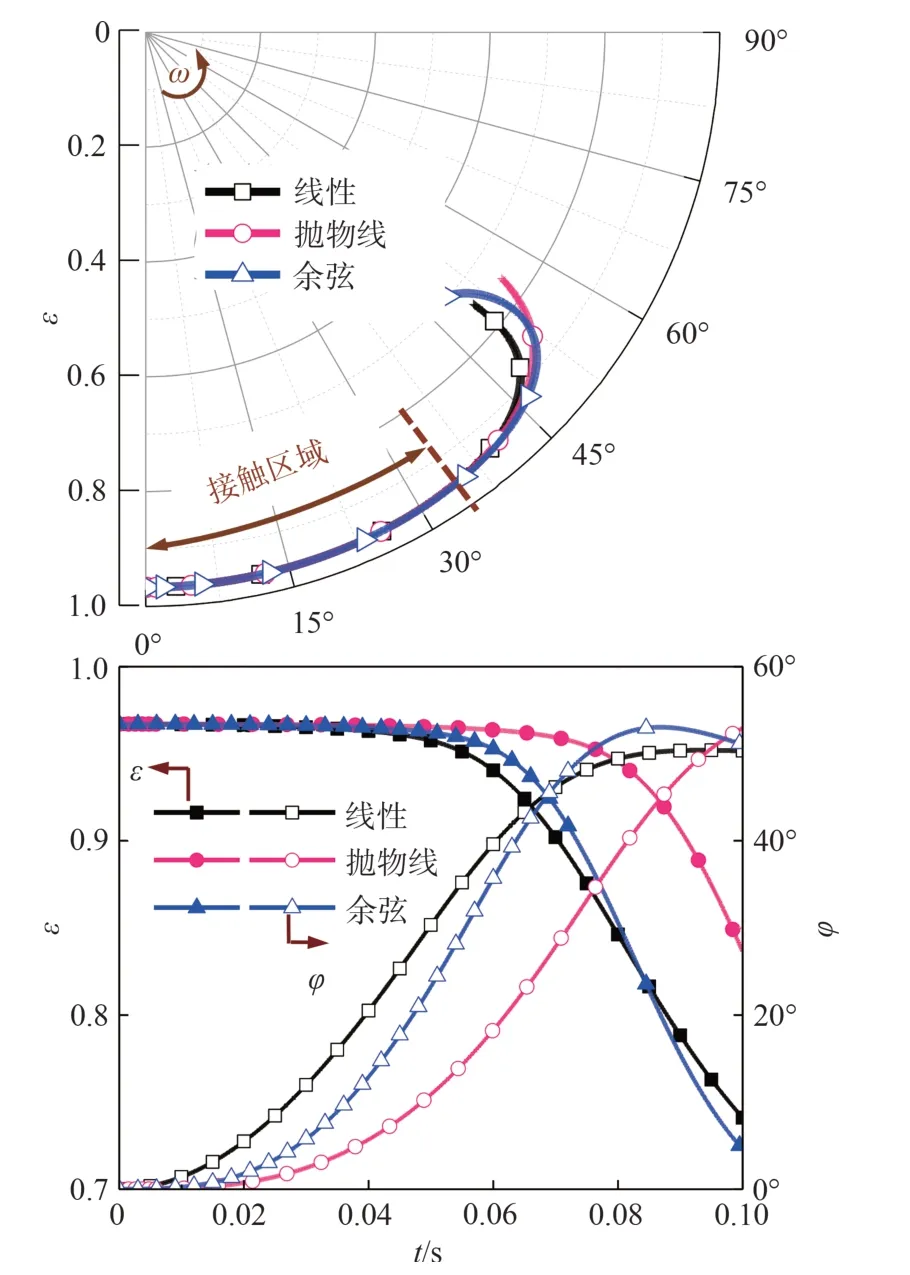

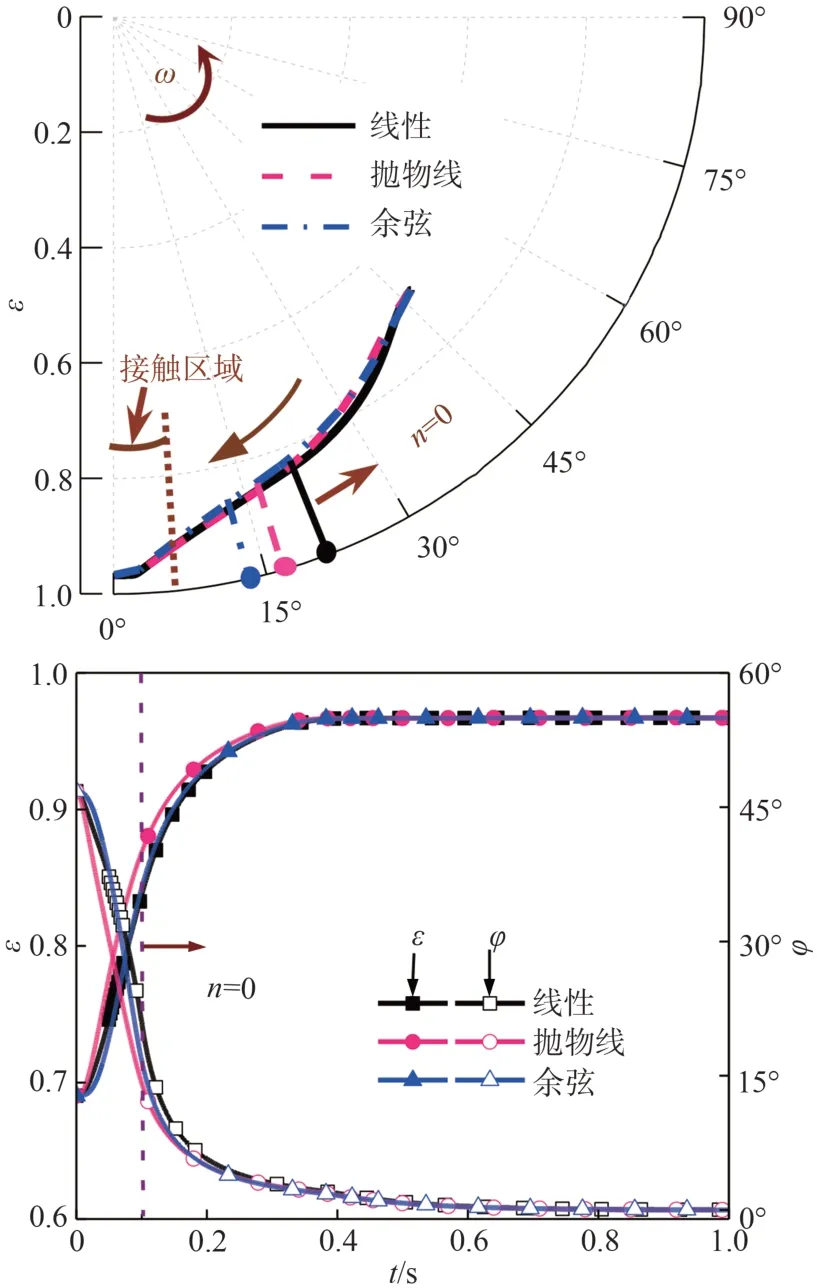

3.1.2 轴心轨迹变化

启动过程不同加速方式下的轴心轨迹、偏心率和偏位角变化如图5 所示:两表面脱离接触前,轴颈沿轴瓦表面滑滚,滑滚的周向角度为粗糙峰接触区域,不同加速方式下的接触区域接近(34.5°左右),两表面脱离接触后轴心轨迹发生改变,轴颈加速度越小轴心涡旋运动越明显,这是由于轴颈在不同加速方式下惯性不同,在流体动压润滑下表现出的运动轨迹不同;同一时刻不同加速方式下的瞬时偏位角差别较大,脱离接触前,线性加速方式的偏位角最大,即周向滑动速度越快,在相同接触区域下脱离接触越早,接触时间越短。

图5 启动过程不同加速方式下的轴心轨迹、偏心率和偏位角变化Fig.5 Changes in axis trajectory, eccentricity and offset angle under different acceleration modes during starting process

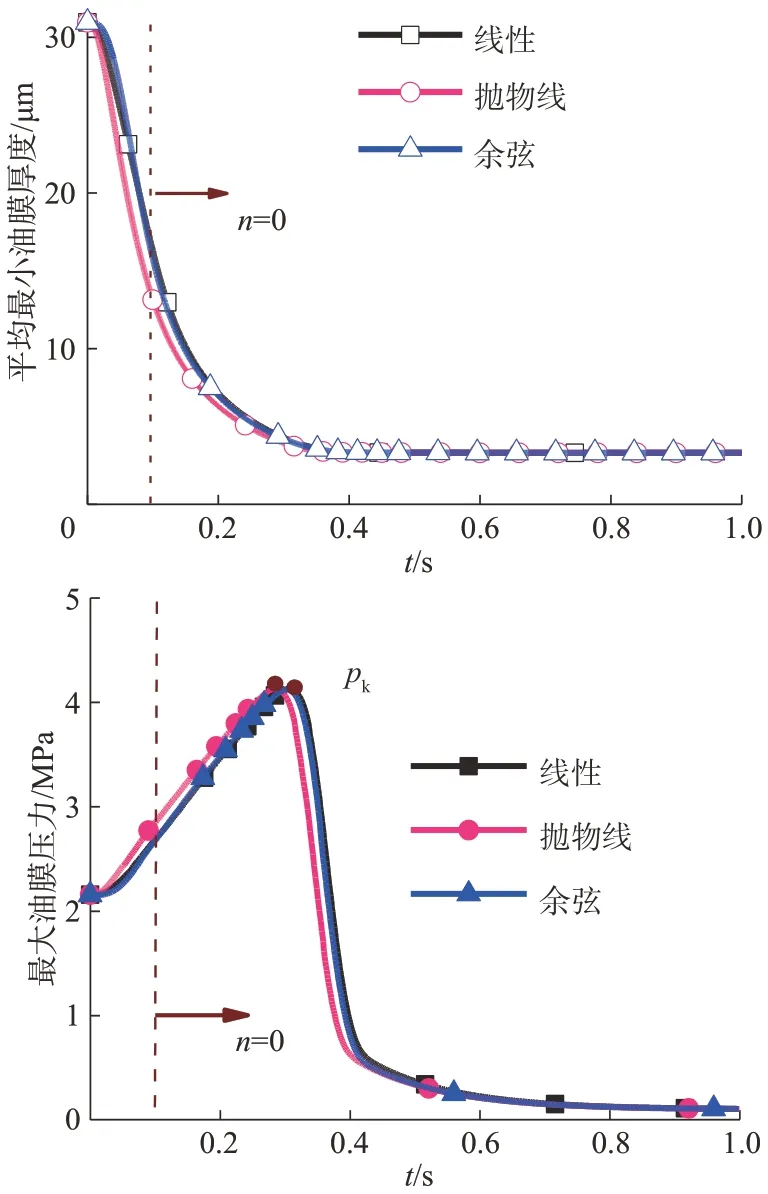

3.1.3 油膜厚度变化

启动过程不同加速方式下的平均最小油膜厚度和最大油膜压力变化如图6 所示:两表面接触时,平均最小油膜厚度变化很小,但最大油膜压力迅速升高到最大值然后降低,线性加速方式的油膜压力最先达到最大值,余弦加速方式次之,抛物线加速方式最后,但3种加速方式下的最大油膜压力极值(pk)相差不大。这是因为3 种加速方式下的速度差距不大,在启动初始阶段对最大油膜压力的影响不明显。此外,3 种加速方式下,最大油膜压力均出现在两表面脱离接触之前(图4),这是因为此时转速足够大,能够将更多的润滑油吸入收敛间隙,同时平均最小油膜厚度也较小,所以油膜压力达到最大值并很快将轴颈托起,随着平均最小油膜厚度的增加,最大油膜压力降低,但此时油膜承载区域增大,所以油膜力仍能托起轴颈,使轴承在流体动压润滑状态下工作。

图6 启动过程不同加速方式下的平均最小油膜厚度和最大油膜压力变化Fig.6 Changes in average minimum oil film thickness and maximum oil film pressure under different acceleration modes during starting process

3.1.4 摩擦功耗及摩擦力矩变化

启动过程不同加速方式下的摩擦功耗与能量损失如图7 所示:随着转速增加,摩擦功耗迅速增大到峰值然后降低,线性加速产生的能量损失最大,即积分面积最大(42.4 W · s),而抛物线加速方式的能量损失最小(28.5 W · s);加速方式对接触引起的能量损失影响不大(积分面积接近),余弦加速方式引起的接触摩擦功耗最大,易出现较大的瞬时温升,这是由于在加速过程中的加速度较大,受到的油膜和粗糙峰接触的阻碍较大。

图7 启动过程不同加速方式下的摩擦功耗与能量损失Fig.7 Friction power consumption and energy loss under different acceleration modes during starting process

启动过程不同加速方式下的总摩擦力矩变化如图8 所示:加速初始时刻摩擦力矩最大,启动力矩需要达到摩擦力矩时轴颈才能转动,加速过程中摩擦力矩一直降低,线性加速方式的摩擦力矩降低最快,余弦加速方式次之,抛物线加速方式最慢;启动过程接触期间,线性加速方式引起的摩擦力矩小于其他2种加速方式。

图8 启动过程不同加速方式下的总摩擦力矩变化Fig.8 Changes in total friction torque under different acceleration modes during starting process

3.2 停机过程

3.2.1 承载力变化

停机过程不同加速方式下的承载力变化如图9 所示:x方向的油膜力及接触力远高于y方向,同时x方向瞬态油膜力与瞬态粗糙峰接触力的合力与外载荷基本一致,这是因为外载荷施加于x方向,承载力主要用于平衡x方向的外载荷。与启动过程相反,停机过程的初始阶段油膜力几乎不变,0.1 s 时转速降至0,之后油膜力仍然较大,这是由于此时轴心速度较大,含时间的挤压项引起的油膜压力较大,为后续的停机过程提供油膜压力;当接触力开始大于0 时,x方向油膜力迅速下降,然后平缓降至0,受油膜力变化的影响,接触力迅速增加,然后平缓趋于外载荷(4 kN),这是由于当两表面开始接触时轴心速度迅速降低,由轴心下移引起的挤压效应变弱,油膜力迅速降低,之后轴心速度趋向于0,挤压油膜力也趋向于0,轴承达到静止,停机过程结束;而y方向的油膜力却表现出先增大后降低的趋势,接触力在反方向表现出同样的变化趋势;0.26 s时抛物线加速方式下的轴颈与轴瓦表面最先接触,余弦加速方式的接触时间略小于线性加速方式,这是由于抛物线加速方式下的转速在停机过程中最低(图3b),由转速引起的流体动压力较小;0.1 s 时y方向的油膜力有一突变,且在线性加速方式下最为明显,其次是余弦加速方式,抛物线加速方式最弱,这是因为0.1 s 时轴颈转速降为0,由转速引起的流体动压力消失,线性加速方式下的轴颈转速不连续,加速度突变最明显,但该影响非常小,总油膜力变化并不大。

图9 停机过程不同加速方式下的承载力变化Fig.9 Changes in load capacity under different acceleration modes during stopping process

3.2.2 轴心轨迹变化

停机过程不同加速方式下的轴心轨迹、偏心率和偏位角变化如图10 所示:不同加速方式下的轴心轨迹和接触区域差距不明显,相比启动过程,停机过程的接触区域非常小(5°左右);0 ~ 0.1 s轴心位移变化较大,偏心率快速上升,偏位角降低;0.1 ~ 0.26 s 仅在外载荷和挤压油膜力作用下偏心率继续快速上升,偏位角快速下降;两表面接触时,偏心率和偏位角变化趋于缓慢。

图10 停机过程不同加速方式下的轴心轨迹、偏心率和偏位角变化Fig.10 Changes in axis trajectory, eccentricity and offset angle under different acceleration modes during stopping process

3.2.3 油膜厚度变化

停机过程不同加速方式下的平均最小油膜厚度和最大油膜压力变化如图11 所示:最大油膜压力先增大后减小,在两表面接触后达到极大值pk(4 MPa 左右),然后迅速降低并缓慢趋于0。这是由于轴颈转速降低时平均最小油膜厚度也在降低,而由时间项引起的挤压效应在增加,因此油膜压力上升;在两表面接触伊始,平均最小油膜厚度非常小,挤压效应达到最强,瞬时最大油膜压力也达到峰值;之后尽管油膜厚度非常小,但轴心速度迅速降低,挤压效应变弱,油膜压力缓慢趋于0,轴承停止。此外,停机过程中抛物线加速方式的平均最小油膜厚度略小于线性加速和余弦加速方式,所以其最大油膜压力上升较快,最先达到极大值pk。

图11 停机过程不同加速方式下的平均最小油膜厚度和最大油膜压力变化Fig.11 Changes in average minimum oil film thickness and maximum oil film pressure under different acceleration modes during stopping process

3.3 启停加减速设计建议

综上所述,为带载启停轴承的磨损研究及安全启停设计提供以下参考:

1)启动过程,若要降低接触时间,快速形成油膜润滑并降低摩擦力矩,可选择启动加速度较大的线性加速方式,但该方式的能量损失最大,会导致温升较高。

2)若要避免启动过程温升过高及瞬时温升过快,可采用能量损失及瞬时摩擦功耗最小的抛物线加速方式。

3)减速方式对停机过程的磨损区域、膜厚变化等影响较小,理想工况下可选择关闭电源自由停机方式,也可设置特定减速方式以便增加或降低减速时间。

4)带载启停过程中,接触磨损主要发生在启动阶段,3 种加速方式下的轴瓦磨损区域、瞬时最小油膜厚度及油膜压力峰值差异较小,均可选用。

4 结论

研究了3 种加速方式下径向滑动轴承启停过程的瞬态特性,得到主要结论如下:

1)启动过程中,线性加速方式下轴颈与轴瓦表面的接触时间最短,余弦加速方式次之,抛物线加速方式最长;余弦加速方式下启动速度最大,抛物线加速方式次之,线性加速方式最小;抛物线加速方式引起的能量损失和瞬时摩擦功耗均最小,由余弦加速方式引起的瞬时摩擦功耗最大;线性加速方式引起的摩擦力矩下降最快,余弦加速方式次之,抛物线加速方式最慢;加速方式对轴颈脱离接触后的轴心运动轨迹有较大影响,而对启动过程的接触区域和油膜压力峰值影响较小。

2)停机过程中,由时间项引起的挤压效应明显,受轴心下移引起的时变效应影响,轴承达到完全静止的时间大于减速时间;抛物线加速方式下轴颈与轴瓦表面最先接触,余弦加速方式接触时间略早于线性加速方式;相比线性加速和余弦加速方式,抛物线加速方式的最小油膜厚度略小,瞬时油膜压力上升略快。

3)相比启动过程,停机过程的挤压效应明显,接触区域小,接触时间较长但对接触影响较小。