高镍三元锂离子电池热失控诱发与扩散机制研究

2024-02-17高洪波胡道中

田 君,王 垒,高洪波,胡道中,张 锟

(1.中国北方车辆研究所,北京 100072;2.北京海博思创科技股份有限公司,北京 100084)

随着消费端对电动汽车续航里程要求的提升,高镍三元锂离子电池已在动力电池领域得到了广泛的应用。高镍三元锂离子电池采用LiNi0.8Co0.1Mn0.1O2、LiNi0.6Co0.2Mn0.2O2、LiNi0.8Co0.15Al0.05等高镍三元材料作为正极[1-6]。但由于高镍三元正极材料的热稳定性较差,应用于电动汽车中的高镍三元动力锂离子电池在高温运行、大电流充电、不良路况上的大倍率放电会产生大量的热[7-10]。如热量不能及时散出,会导致电池内部温度升高,轻者加速其容量衰减,影响电池使用寿命;严重的会导致电池内部材料发生热反应,甚至引起热失控,乃至发生爆炸、起火,导致进一步的次生灾害。而对于储能领域,若需进一步满足高电压、大功率等性能要求,必须将单体电池进行串并联成组后有序排布在集装箱中使用,电池的排布更加集中,如使用高镍三元锂离子电池且电池产热和诱发热失控的因素不能很好地控制,将产生更大的安全事故[11-19]。

研究人员对锂离子动力电池单体的热失控过程已开展了大量的研究[20-27]。文献[28-33]报道了热失控时电池内部材料发生的化学反应及产热过程。在发生热失控升温过程中,电池将顺序经历电解质锂盐分解、SEI 膜分解、负极-电解液反应、隔膜熔化、正极分解、电解质溶液分解及电解液燃烧等过程。但目前文献中较少出现关于不同加热功率及不同过充电倍率对锂离子电池热失控的影响的系统研究。

本文按照《GB/T 36276-2018 电力储能用锂离子电池》[34]的热失控触发方法,通过不同的加热功率和过充电倍率分别进行了高能量密度三元锂离子电池单体和模组的热失控诱发与扩散实验,并建立相关模型对高能量密度三元锂离子电池的热失控诱发及扩散过程进行仿真。

1 实验

1.1 实验样品

选用硬壳三元锂离子电池电芯。正极材料为LiNi0.6Mn0.2Co0.2O2,负极材料为石墨,电解液为1 mol/L LiPF6/(EC+EMC+DMC) (体积比1∶1∶1)。电芯容量48 Ah,尺寸为148.3 mm×95.8 mm×26.5 mm,密度2 300 kg/m3,比热容1 026 J/(kg·K)。导热系数:厚度方向0.42 W/(m·K),长度方向和高度方向均为19.38 W/(m·K)。模组为3个电芯串联并排紧密排列。

1.2 热失控实验步骤

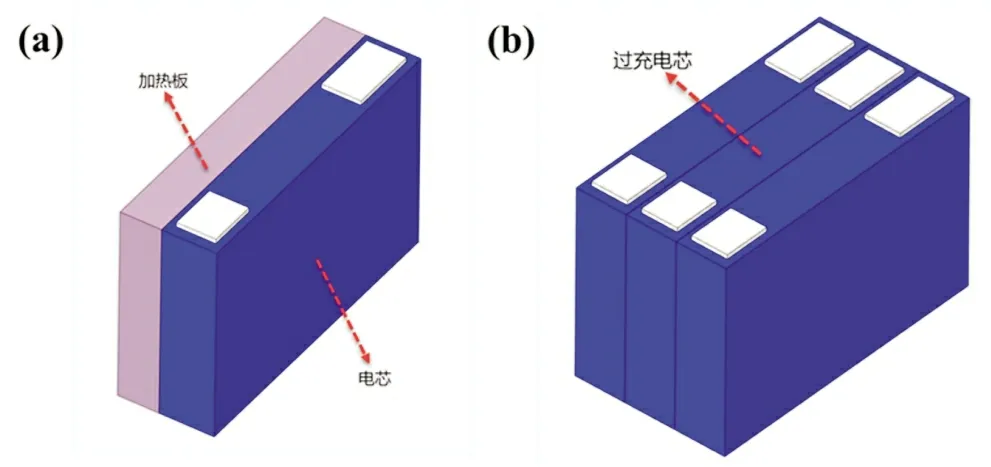

图1 为电池单体热失控和电池模块热失控实验示意图。参照标准《GB/T 36276-2018 电力储能用锂离子电池》[34],电池单体热失控实验按照下列步骤进行:

图1 电池单体热失控(a)和电池模块热失控(b)实验示意图

(1)使用平面加热装置,加热装置的功率分别为400、600、900 W。安装加热装置使其和电池直接接触,如图1(a)所示;安装温度传感器,监测点温度传感器安装在加热装置的对侧。

(2)将电池单体充满电后,再以1C电流恒流继续充电12 min。

(3)启动加热装置,以最大功率对样品持续加热,至发生热失控或监测点的温度达到300 ℃时,关闭加热装置。

(4)记录实验结果。

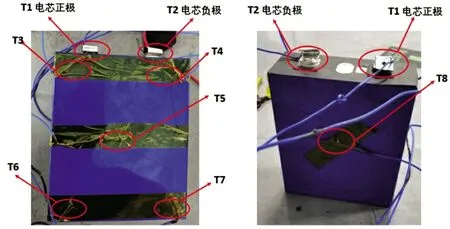

本文研究了不同加热功率对电池产热和安全性的影响。首先,在室温(25±2) ℃条件下将电芯充电至120%荷电状态(SOC),启动加热装置,实时监测电压和温度的变化状态,如图2 所示,温度点T1~T9 分别对应:电芯正极;电芯负极;远离加热板侧电芯上部正极极耳侧;电芯上部负极极耳侧;电芯中部;电芯下部正极极耳侧;电芯下部负极侧;靠近加热板侧电芯中部;防爆阀上方。

图2 三元电池单体热失控的温度布置示意图

本研究选用三个单体串联的模组进行电池模块热失控扩散实验,如图1(b)所示,实验按照下列步骤进行:

(1)将电池模块初始化充满电。

(2)以过充电作为热失控触发方式;选择中间的电芯作为热失控触发对象。

(3)以不同倍率(0.3C、0.5C、1C)对触发对象进行恒流充电,直至发生热失控或触发对象的荷电状态达到200%SOC;如未发生热失控,继续观察1 h。

(4)电压和温度的监测应符合下述要求:a)监测触发对象及与其相邻最近的两只电池单体的电压、温度以判定其是否发生热失控,从而判断模块是否发生热失控扩散;b)本实验参照图2 进行热失控触发电芯的温度传感器布置,以过充方式触发热失控。

1.3 热失控判定条件

电池单体热失控判定条件如下[34]:a)被测电池产生电压降;b)监测点温度达到电池保护温度;c)监测点温升速率≥1 ℃/s;d)当a)+c)或b)+c)发生时,则可判定电池单体发生热失控;e)在加热过程中及加热结束1 h 内,如发生起火、爆炸现象,实验应终止并判定为发生热失控。

电池模块热失控判定条件如下:a)被测电池产生电压降;b)监测点温度达到电池保护温度;c)监测点温升速率≥1 ℃/s;d)当a)+c)或b)+c)发生时,则可判定电池单体发生热失控;e)当与触发对象相邻的单体发生热失控,则判定电池模块发生热失控扩散;热失控触发过程中及触发结束1 h 内,如发生起火、爆炸现象,实验应终止并判定电池模块发生热失控扩散[34]。

对实验过程的电压、电流、温度变化过程进行分析并进行热仿真研究。

2 结果与讨论

2.1 电池单体热失控电压-电流-温度变化分析

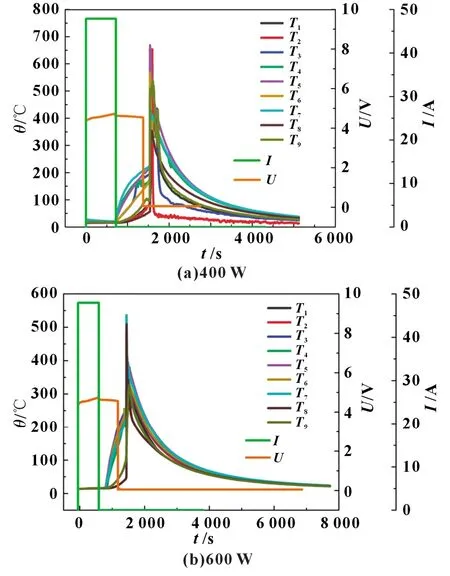

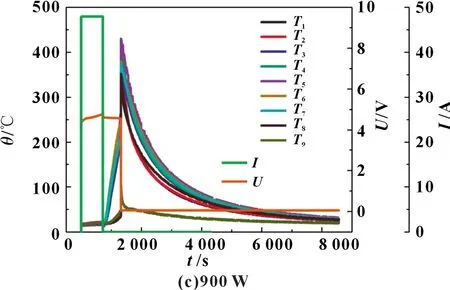

高镍三元锂离子电池单体在不同功率加热板(400、600、900 W)加热热失控的电压-电流-温度变化曲线如图3 所示。由图3 可知,随着加热板功率的提高,热失控响应速度逐渐加快,其中,400 W 加热板加热触发热失控的时间为816 s,600 W 加热板加热触发热失控的时间为645 s,900 W 加热板加热触发热失控的时间为586 s。但热失控最高温度呈逐渐下降的趋势,其中,400 W 加热板加热触发热失控的最高温度为669.2 ℃,600 W 加热板加热触发热失控的最高温度为536.6 ℃,900 W 加热板加热触发热失控的的最高温度为430.4 ℃。

图3 使用不同加热功率进行加热触发三元电池单体热失控过程的电压-电流-温度变化曲线

2.2 电池模块热失控电压-电流-温度变化分析

当电池发生热失控,其内部正负极材料与电解液相互反应会释放出大量的热量,进而造成燃烧和材料溅射等现象。此外,由于电解液的挥发和内部材料的燃烧,锂离子电池在热失控过程中会释放出大量的有毒和可燃气体,进一步增加了电池火灾的危险性。尤其在动力和储能系统中,往往将成百上千块的电芯连接起来同时使用。在这种情况下,一旦某块电池发生失控,可能会使相邻电池甚至整个电池模组暴露在高温环境中,造成整个电池模组的热失控,最终引发整个电池系统的火灾爆炸事故,因此电池热失控的研究至关重要。

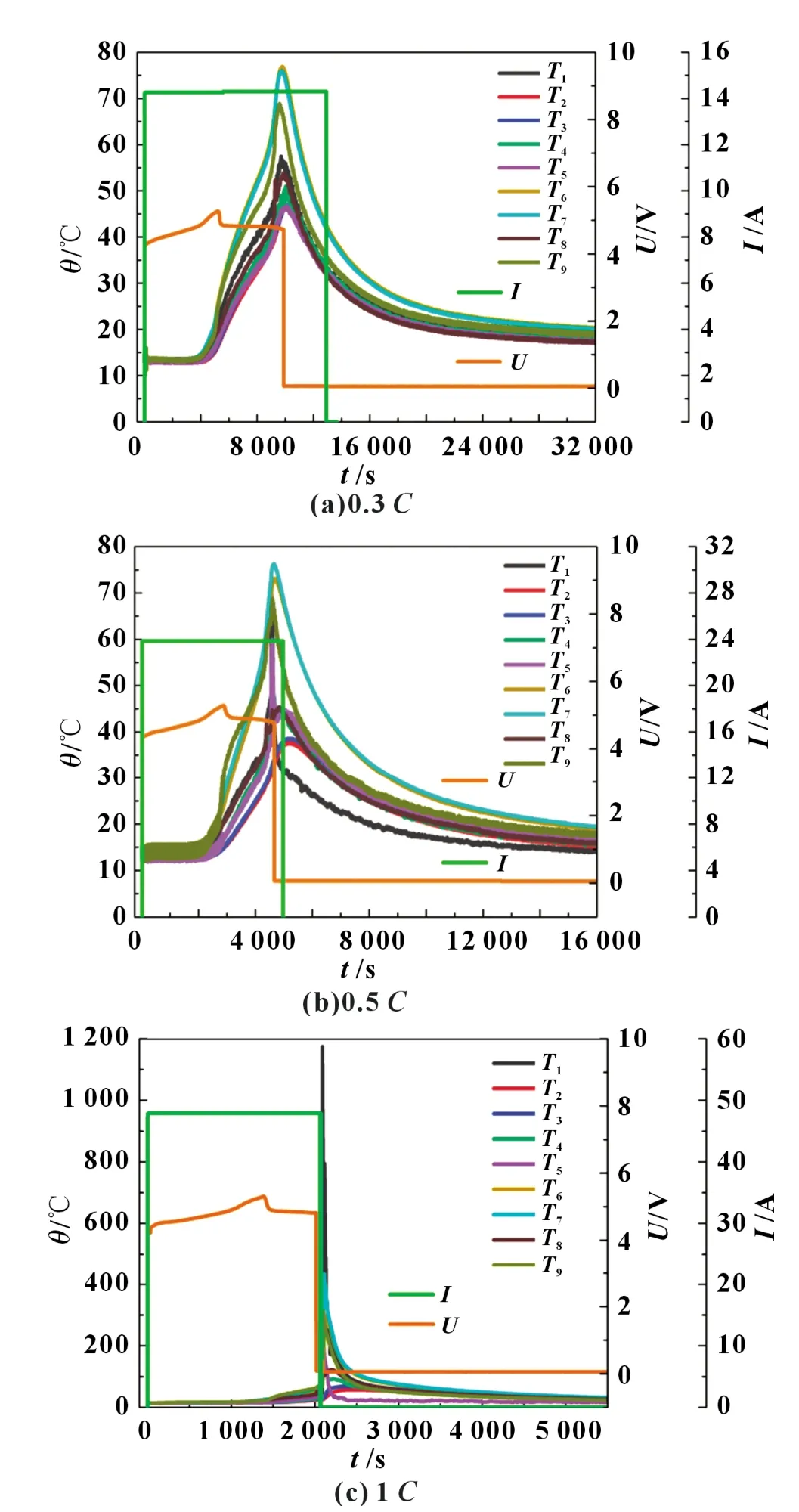

为进一步研究三元电芯热失控产生的热量传递至相邻电池单体以及对相邻单体的影响,本实验选择三颗电芯组成的电池模块内最中间位置的电池单体,采取过充触发热失控的方式,以不同倍率(0.3C、0.5C、1C)对触发对象进行恒流充电,直至其发生热失控或触发对象的荷电状态达到200%SOC。其中,过充触发是在触发对象上连接额外的导线以实现过充,电池模块中的其他电池单体不进行过充。如果在过充过程中未发生热失控,将继续观察1 h,同步采集单体电压及温度信息,具体电压-温度变化曲线如图4 所示。

图4 三元电池模块通过不同充电倍率进行过充触发热失控的电压-电流-温度变化曲线

当充电倍率为0.3C和0.5C时,过充至200%SOC并不能触发热失控,电芯最高温度分别仅为77.0和76.3 ℃,且充电停止后,随着静置时间的增加,电芯温度逐渐恢复至初始状态。当充电倍率为1C时,过充时间至2 087 s 时,中间位置的电池单体开始热失控,热失控时电芯最高温度上升至1 174.8 ℃,随着静置时间的增加,电池单体温度逐渐恢复至初始状态,温度没有再次出现上升,说明热失控电芯传递至相邻电池单体的热量未能达到周围电芯的热失控温度,未造成电池模块发生热失控扩散。

2.3 电池单体热失控仿真分析

本实验采用Fluent 软件进行计算流体动力学(CFD)仿真分析,按照电芯实际物理尺寸建立仿真几何模型,电芯尺寸为148.3 mm×95.8 mm×26.5 mm。流体域尺寸为741.5mm×689 mm×916.3 mm。流体域上边界与电芯上边界距离为5l,流体域侧面边界与电芯侧面边界距离为2l,流体域下边界与电芯下边界距离为l,其中l为电芯最大特征长度148.3 mm,符合icepak 中自然对流区域空间的要求。按照电芯实际热物性参数定义电芯本体传热情况。电池密度为2 300 kg/m3,比热容为1 026 J/(kg·K)。导热系数:厚度方向0.42 W/(m·K),长度方向和高度方向均为19.38 W/(m·K)。电芯和模块均处于空气域当中,与空气通过自然对流方式换热,远场边界温度为10 ℃,考虑电芯温度变化幅度较大,故气体选用理想气体模型进行仿真。

理想气体状态方程用pV=nRT表示,式中:p为压强;V为气体体积;T为温度;n为气体的物质的量;R 为摩尔气体常数。

仿真过程采用标准k-ε湍流两方程[35]进行气体流动状态预测,该标准模型是两方程模型中运用最广、最被人熟知的模型,它由精确的湍流动能方程和半经验公式推出的湍流耗散率方程组成。

雷诺应力的涡粘性模式为:

式中:μt为涡粘性;Sij为平均速度应变率张量;ρ为流体密度;δij为克罗内克算子。

涡粘性定义为湍动能k和湍流耗散率ε的函数:

基于量纲分析,涡粘性由流体密度ρ、湍流速度尺度k2和长度尺度k3/2/ε来衡量,f代表衰减函数,由Ret=ρk2/εμ来量化,Ret为雷诺数。

湍流输运方程可用如下公式表示:

式中:右端项分别表示生成项、耗散项和壁面项。

cμ=0.09,cε1=1.45,cε2=1.92,σε=1.3。计算过程中,能量普朗特数Prt=0.9。

近壁面衰减函数:

壁面项:

式中:μs为平行于壁面的流动速度。

在电池单体加热过程中按照各加热板实际加热功率(400、600、900 W)进行仿真,并记录其温升过程。

(1)充电阶段

其发热主要为充电电流引起的发热,按照I2R来进行等效计算,I为充电电流,R为电池的等效内阻,根据不同时刻,对等效发热量进行调整。

(2)热失控阶段

此阶段产生剧烈发热,计算和评估方案为按照电芯内部储存能量,在单位时间内快速释放,结合实验数据进行标定。

充电阶段充放电仪记录的充电量作为电池所含能量Qall,热失控实验前后电芯质量变化为Δm。电芯热失控释能便可由Qall-cΔmT求得,其中c为电解液热容133.9 J/(kg·K),T为喷阀温度。

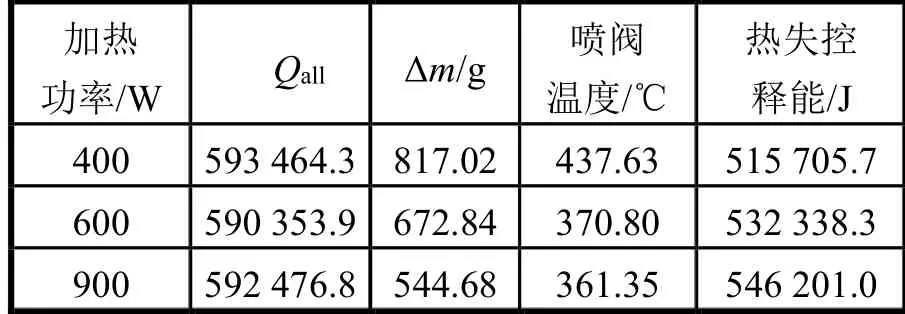

由此计算得到电芯热失控释能如表1 所示。

表1 不同加热功率下的热失控释能

释放时间按照1.2 s 来进行。此时间根据电芯释放速率结合实验数据进行调整。

对失控电芯的峰值温度的预测,主要通过对失控电芯按照总能量除以释放时间并结合电芯与外界对流换热来加载相关边界条件,持续时间等于释放时间。

(3)失控后静置阶段

失控电芯发生热失控后,与外部环境换热,温度持续快速下降。

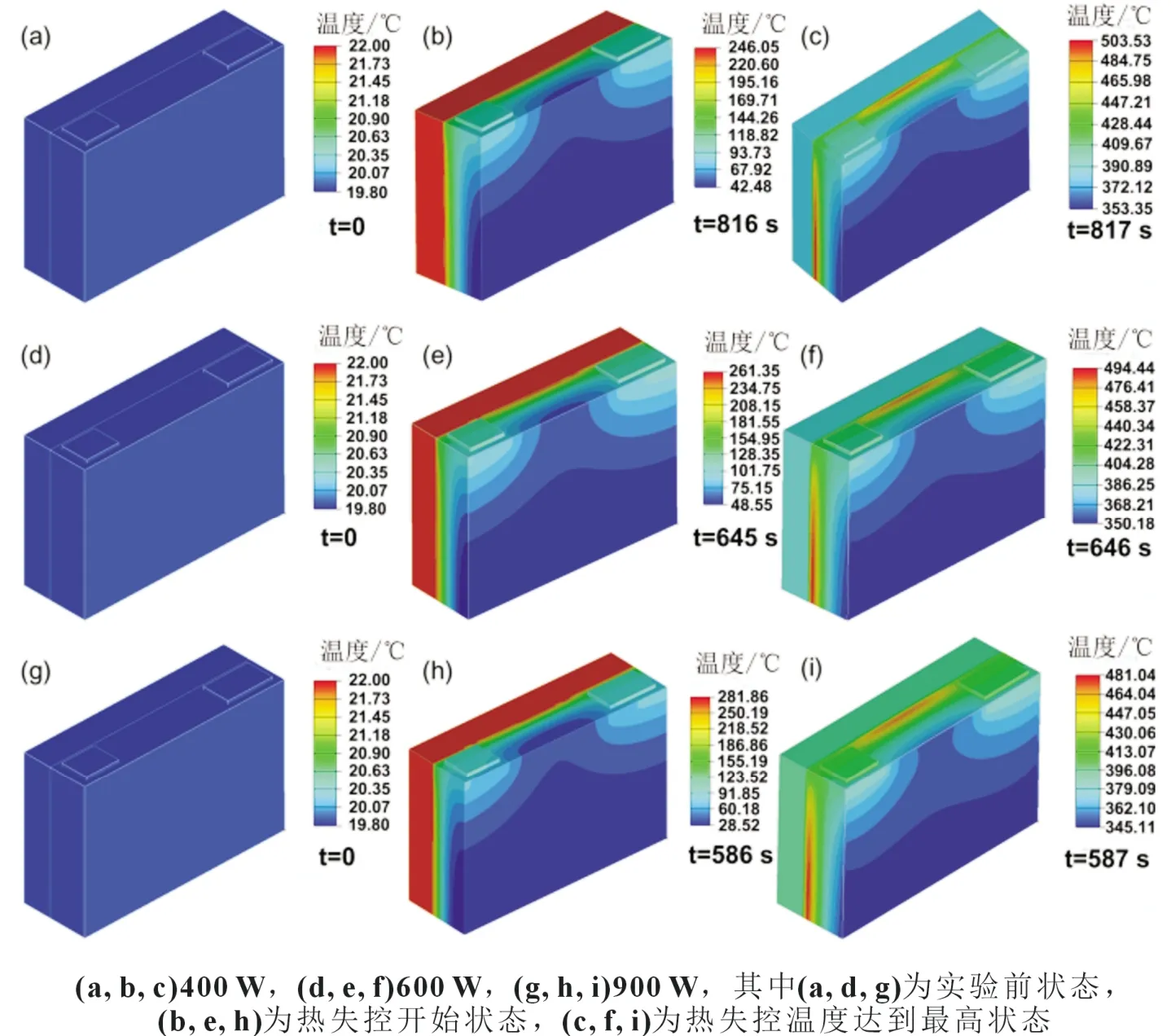

在加热过程中按照各加热板实际加热功率(400、600、900 W)进行仿真,并记录其温升过程;在热失控阶段按照电芯额定能量完全释放的方法进行仿真,48 Ah 电芯额定能量为622 080 J,按照该释放能量仿真;单电芯使用不同功率加热板(400、600、900 W)进行加热,热失控过程仿真结果如图5 所示。

图5 高镍三元电池单体使用不同加热功率进行加热热失控的仿真分析结果

从仿真分析结果可知,三元电池单体在不同加热功率(400、600、900 W)加热触发热失控的传热存在差异。实验结果表明,触发热失控的时间分别为816、645、586 s,仿真所得在触发热失控1 s 后的电池表面达到最高温度,分别为583.5、494.4、481.8 ℃,这与单体在不同加热功率加热触发热失控的实验中最高温度逐渐下降的结果相吻合。

2.4 电池模块热失控扩散仿真分析

热失控被诱发后,局部单体热失控所释放的热量向周围传播,将加热周围电池并造成周围电池的热失控,也称之为热失控在电池组内的“扩散”。电池单体热失控所释放的能量是有限的,但是,如果发生链式反应造成热失控的扩散,整个电池组的能量通过热失控释放出来,将会造成极大的危害。热失控扩展情况与传热条件紧密相关,传热路径的分析有助于获得有效的热失控扩展抑制方案。但是,通过实验来进行电池组的热失控扩展成本高,为节约成本,需要通过模型对热失控扩展的传热过程进行描述。

如图6 所示,电芯在不同倍率(0.3C、0.5C、1C)过充阶段按照电芯实际发热功率(P=I2R)对过充电芯进行加热,其中0.3C及0.5C过充电过程均产生了放热反应但未发生热失控,而1C过充过程电池单体出现了热失控,在过充时间达到2 078 s 时触发热失控,热失控最大温度可达540.93 ℃,该电池单体所产生热量向周边电池单体进行扩展但未引发周边电池单体的热失控。该仿真结果说明较小的充电倍率可有效抑制热失控和热扩散的发生,提高电池的安全性能。

图6 三元电池模块通过不同充电倍率进行过充触发热失控的仿真分析结果

3 结论

本研究选用LiNi0.6Mn0.2Co0.2O2/石墨高镍三元硬壳锂离子电池,分别研究了不同加热功率和过充充电电流对其单体和模组热失控的诱发和扩散的影响。结合电压-电流-温度数据分析、CFD 仿真以及其他辅助手段进行了相关研究。结果发现:

(1)电池单体在不同加热功率下触发电池热失控的研究结果表明,随着加热功率的提高,热失控响应速度逐渐加快,但热失控最高温度呈逐渐下降的趋势。

(2)电池模组在不同过充充电倍率下触发电池热失控的研究结果表明,即使充电过程中发生中间电芯的热失控现象,热失控电芯传递至相邻电池单体的热量也未必会达到周围电芯的热失控温度而造成电池模块发生热失控扩散现象。

(3)从仿真分析结果可知,单体在不同加热功率下(400、600、900 W)加热触发热失控的传热过程存在差异,与实验得到的随着加热功率提高,热失控最高温度逐渐下降的结果相吻合。

(4)通过仿真分析发现,电池模组在0.3C及0.5C工况后期均产生了放热反应,并向邻近电芯传热,但未发生热失控;1C工况过充电芯后期出现热失控但向邻近电芯传热量较少。说明较小的充电倍率可有效抑制热失控和热扩散的发生,从而改善电池的安全性能。

该研究结论对高镍三元锂离子电池热失控机理的扩展具有一定的参考意义,对锂离子电池系统的安全性设计、提升锂离子电池的安全性能具有指导意义,为高镍三元锂离子电池的合理利用提供了理论依据。