LiMn0.75Fe0.25PO4基混合正极材料性能调控研究

2024-02-17蔺成良赵美菊袁云泉金永成

蔺成良,赵美菊,袁云泉,金永成

(1.中国海洋大学材料科学与工程学院,山东青岛 266000;2.山东天瀚新能源科技有限公司,山东枣庄 277800)

随着新能源汽车的普及,市场和企业对动力电池的需求,逐渐从高能量密度的三元锂电池转向高安全性的橄榄石型磷酸铁锂电池。这源于磷酸铁锂电池具有分解温度高、放热慢、产热少和分解过程中不释放氧气等特点。与磷酸铁锂正极材料相比较,相同橄榄石结构的磷酸锰铁锂LiMnFePO4(LMFP)具有更高的放电电压平台,展现出优异的能量密度和良好的动力学性能。通常在LMFP 材料中,Mn 含量越高,能量密度越高,但倍率性能越差。当Mn 含量≥0.5 时,LMFP 开始表现出较差的动力学性能和位错应变[1-2],因此选择合适的Mn/Fe 比值至关重要。此外,LMFP 正极材料在放电过程中,由Mn 电位转向Fe 电位时,会出现“电压跳水”现象(电压由4.0 V 跳转至3.4 V),需要额外的电池管理系统才能使LMFP电池在电子器件中得到应用。

三元正极材料LiNi0.6Co0.2Mn0.2O2(NCM)具有较高的放电比容量和电导率[3-4]。但是其热稳定性较差,导致电池在充放电过程中,易使储能装置处于热失控状态,使电池温度升高[5],在高温下容易分解释放氧气[6-8],会进一步加剧热失控的程度,造成燃烧或爆炸等严重后果。此外,NCM 结构不稳定,在高电位下反复充放电过程中,NCM 正极材料会因结构坍塌,致使容量迅速衰减[9-10]。

通过对比NCM 和LMFP 电池的放电曲线,发现NCM 的放电末端电压曲线略高于LMFP 电池放电曲线末端的跳水电压区间。如果优化两者的混合量,可以借助NCM 电池容量有效提升跳水电压区间,使得混合电池具有连续的电压变化区间,无需额外的电池管理系统辅助管理跳水电压区间。本文将采用水热法制备的LMFP 与商用NCM 进行物理混合,探究不同混合量和充放电区间对混合正极材料(LMFP+NCM)电化学性能的影响。

1 实验

1.1 实验仪器

傅里叶变换红外光谱仪,Nicolet 型,美国热电公司;透射电子显微镜,Tecnai G2 F20型,美国赛默飞世尔科技公司;扫描电子显微镜,JSM-7401F,日本Jeoul公司;拉曼光谱仪,DXR SmartRaman 型,美国赛默飞世尔科技公司;X 射线衍射仪,Rigaku D/Max-2500V/PC型;CHI660E电化学工作站;蓝电测试系统。

1.2 纳米LiMn0.75Fe0.25PO4/C复合正极材料制备

以LiOH·H2O、MnSO4·H2O、FeSO4·7H2O、H3PO4(质量分数85%)为原材料,溶剂为一缩二乙二醇(DEG)与水混合溶剂,溶剂比VDEG/VH2O=2。利用磁力搅拌器进行液相反应,并置于鼓风干燥箱内进行水热反应。水热产物经过滤、离心、干燥后得到LiMn0.75Fe0.25PO4前驱体。将正极材料前驱体与21%的混合碳源(占正极材料前驱体的质量分数,混合碳源中蔗糖∶PVDF=1∶2)研磨后,将粉末置于管式炉中,在95%Ar/5%H2气氛下,300 ℃预烧2 h,升温至650 ℃保温5 h,自然冷却至室温得到碳包覆的LiMn0.75Fe0.25PO4/C 复合正极材料,记为LMFP/C。

1.3 混合正极材料制备

将制备的纳米片LMFP/C 复合正极材料分别与20%、30%、40%、50%的商用LiNi0.6Co0.2Mn0.2O2(NCM)正极材料置于研钵中,研磨至均匀,加入Su‐perP、PVDF,使用NMP 作为分散剂混合后涂布,烘干,组装电池。四组正极材料分别记作NCM-20、NCM-30、NCM-40、NCM-50。

1.4 电池制备及组装

在扣片机上将极板冲成直径为12 mm 的圆形极片,测量其质量与厚度。在手套箱中完成电池组装,组装2032 型号扣式电池主要按以下顺序进行:正极壳、正极极片、电解液、隔膜、电解液、锂片、垫片、弹簧垫片、负极壳,其中隔膜为Celgard 2400 型直径为16 mm 的PP 膜,负极为高纯锂,电解液为1 mol/L LiPF6/(EC+DMC)(体积比1∶1),并使用封口机进行密封。电池静置6 h 后进行测试。

2 结果与讨论

2.1 LMFP/C 与NCM 正极材料结构表征

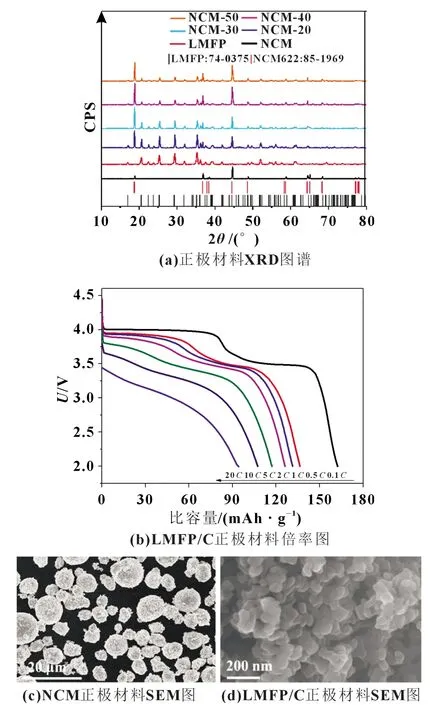

图1 所示为LMFP/C 与NCM 正极材料的结构与性能表征。图1(a)为正极材料的X 射线衍射(XRD)图谱,其中NCM 特征峰与R-3m 空间群的α-NaFeO2型六方层状结构一致(JCPDS No.85-1969)[11]。采用简单水热法制备的正极材料符合橄榄石型结构,属于Pnmb 空间群(JCPDS No.74-0375)[12]。因为在固溶体中Fe2+半径小,衍射峰会略向大角度偏移。NCM正极材料呈现球形,如图1(c)所示,其粒径约为10 μm,球形表面粗糙且疏松,空隙较多,可以使电解液有效地浸润,并使电解液中Li+易于扩散至活性物质表面,有利于表现出优异的电化学性能。图1(d)为LMFP/C 正极材料的扫描电子显微镜(SEM)图,LMFP/C 为纳米级片状结构,分散均匀且未发现团聚现象,一次颗粒尺寸约为20 nm,有助于缩短正极材料中Li+传输路径。LMFP/C 组装电池后表现出优异的电化学性能,图1(b)为不同倍率下的放电曲线,可直观地观测到LMFP 在0.1C、0.5C、1C、2C、5C、10C和20C下放电比容量分别为162、136.5、131.4、126.2、117.2、107.4 和94.2 mAh/g,可以明显观察到由Mn 电位转向Fe 电位时,会出现“电压跳水”现象(电压由4.0 V 跳转至3.5 V)。

图1 LMFP/C与NCM正极材料结构与性能表征

2.2 混合正极材料结构与性能表征

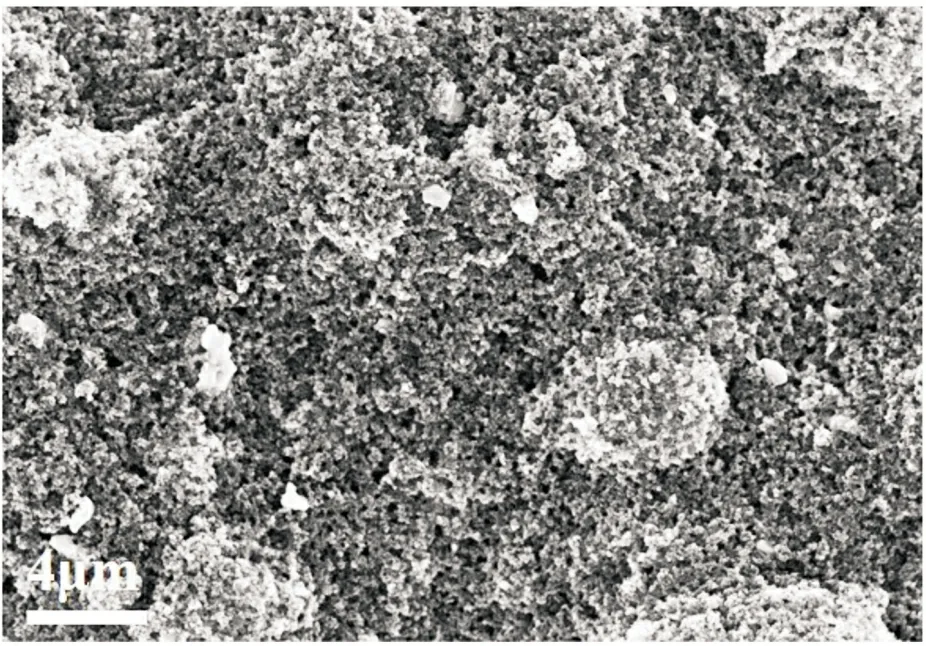

为改善电压跳水问题,采用将NCM 与LMFP/C物理混合。如图1(a)所示,在LMFP/C-NCM 复合材料中,除了橄榄石结构和六方层状结构外,未发现其他衍射峰。随着NCM 含量的增加,混合正极显示出更高的α-NaFeO2型结构的衍射峰,峰型尖锐代表材料结晶性强,有利于维持结构的稳定。如图2 所示,NCM 处于被LMFP/C 材料包覆的状态(物理吸附)。纳米片状LMFP/C 吸附在NCM 正极材料表面,由于NCM 固有电导率大于LMFP/C 正极材料,有助于传递LMFP 纳米片表面的电子,进一步提高纳米分散LMFP/C 材料的电子电导性,二者相互作用有助于提升正极材料的电化学性能,为混合正极材料的商业化开辟道路。

图2 混合正极材料NCM-50的SEM图

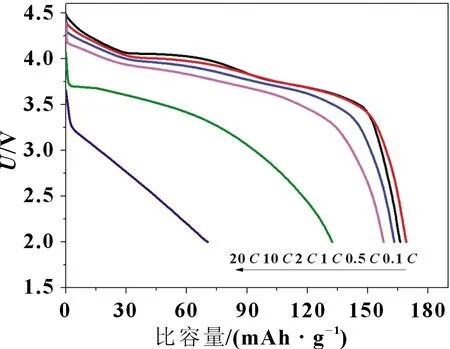

将LMFP/C 与NCM 按比例混合,涂布、烘干后进行电化学性能测试,测试电压为2~4.5 V。图3 为NCM-50 正极材料在不同倍率下的放电曲线,NCM-50 在0.1C、0.5C、1C、2C、10C、20C下放电比容量分别为171.1、169.2、163.2、157.9、132.4 和70 mAh/g,与LMFP/C 正极材料相比,“跳水”电压平台减缓且具有更高的放电比容量,产生以NCM 放电平台为主的现象,为建立“检测电压”与“放电比容量”之间的函数关系做出重要贡献,此方法解决了电池监测系统对橄榄石型正极材料无法做到实时侦测的问题。

图3 混合正极材料NCM-50不同倍率下的首次放电曲线

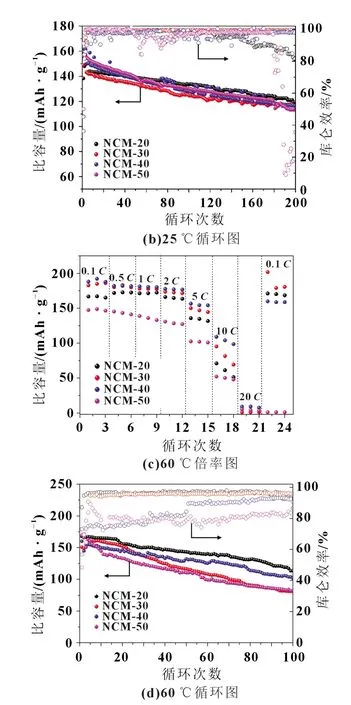

如 图4 所 示,NCM-20、NCM-30、NCM-40 和NCM-50 在25 ℃下经过1C200 次循环后容量保持率分别为86%、78%、70%和72%,并且在60 ℃高温下混合正极材料仍表现出优异的电化学性能,NCM-40 在0.1C、0.5C、1C、2C、5C和10C下分别具有188.3、182.2、180.3、177.9、156.8 和109.2 mAh/g 的高比容量;经过1C100 次循环后剩余比容量分别为113.8、81.3、102.2 和82.3 mAh/g。NCM 的添加使能量密度得到提升,但是常温和高温循环性能逐渐变差。可能是因为本研究中采用的充放电区间为2~4.5 V,三元正极材料在循环过程中结构不稳定所致。

图4 混合正极材料不同温度下的循环性能

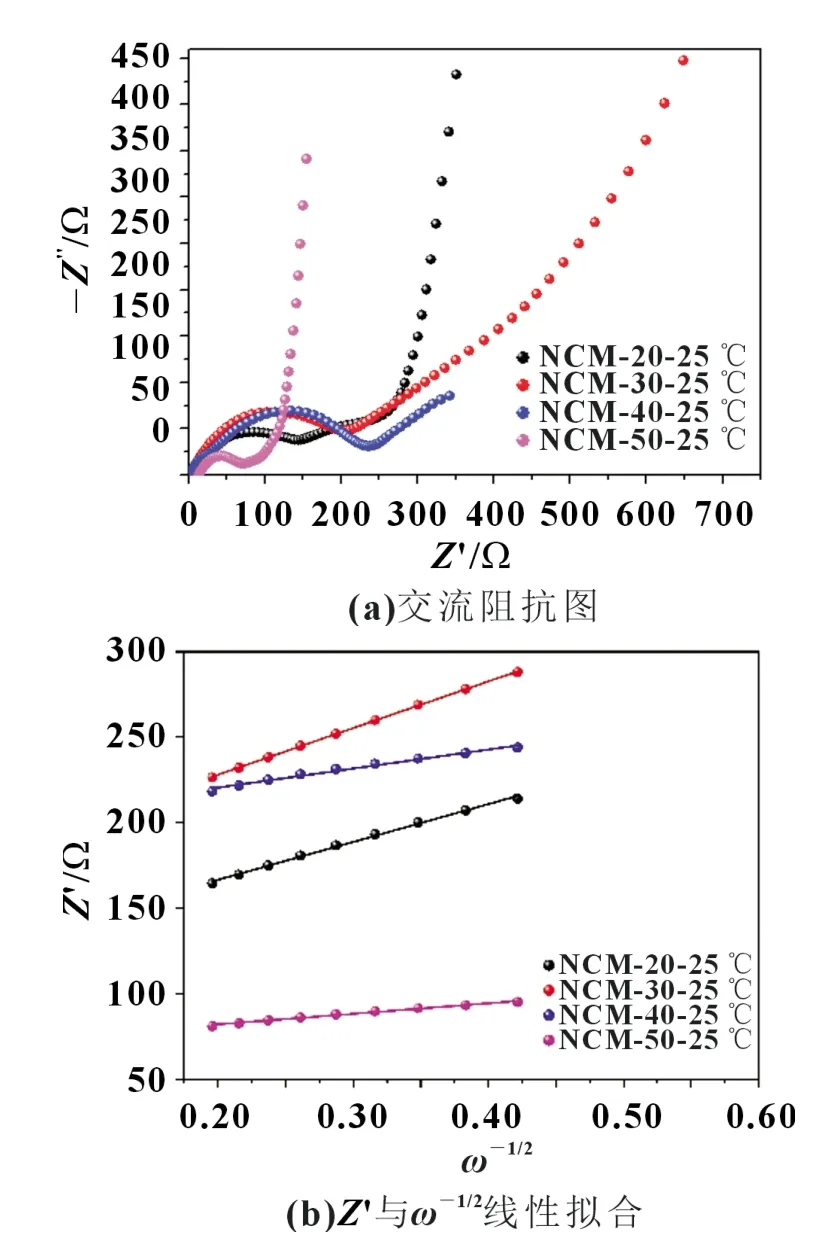

为了进一步表征混合正极材料的电化学性能,采用电化学阻抗谱(EIS)测试了电极的阻抗变化。结果如图5 所示,曲线均由高频区半圆与低频区直线组成,在Z'轴方向上与高频区的截距为Re,表示电池内部阻抗;而高中频区半圆代表正极材料与电解液界面阻抗Rct,直线斜率则代表Warburg 阻抗,表示Li+在固相中扩散阻力。NCM 具有较高的电子电导率,提高了混合正极的电子电导性,同时还具有优异的电解液/正极材料界面活性。因此,混合正极材料具有较低的Re和Rct,意味着具备更好的电荷转移能力。为了更直观呈现锂离子扩散系数(DLi+),可通过以下公式进行计算[13-14]:

图5 混合正极材料的EIS图谱

式中:R、T、A、n、F、C和ω 分别为气体常数、绝对温度、活性电极材料表面积、氧化还原过程电荷转移数目(n=1)、法拉第常数、Li+穿梭浓度、Z'相关的War‐burg 因子和角频率。其中,σ因子可以根据Z'和ω-1/2之间的斜率计算。

通过计算,四组正极材料的锂离子扩散系数分别为5.28×10-15(NCM-20)、3.46×10-15(NCM-30)、2.09×10-14(NCM-40)和6.93×10-14cm2/s(NCM-50)。结果表明,LMFP/C纳米片附着在NCM 的表面,提高了复合电极中的锂离子扩散系数。

2.3 不同电压对混合正极材料的影响

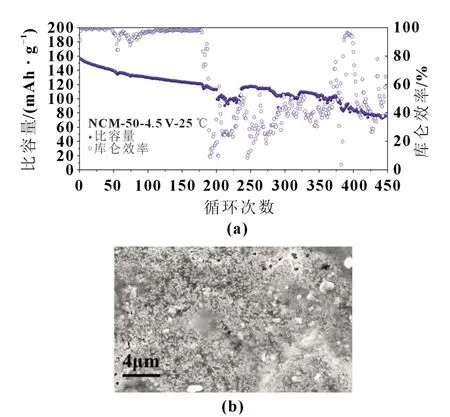

三元正极材料结构与LiCoO2类似,在高电压下,过多的锂离子从正极材料结构中脱出,导致结构变得不稳定(>4.3 V),循环过程中结构坍塌,造成不可逆容量损失。三元材料测试电压通常为2~4.3 V,而LMFP 正极材料电压为2~4.5 V,因此NCM 在测试过程中处于过充状态,使得Li+过度脱出,导致NCM 结构坍塌。在NCM-50 中,如图6(a)所示,循环150 次后库仑效率急剧降低,充电比容量上升至260 mAh/g 左右,说明正极侧电解液分解反应加剧,循环性能急剧下降。图6(b)为NCM-50 正极材料循环后的SEM图,在2~4.5 V 电压下NCM 球体破碎,表明三元正极材料失效,结构破损。因此,有必要优化充放电电压区间,减小其对混合电极电化学性能的影响。

图6 NCM-50正极材料25 ℃下长循环(a)和循环后的SEM图(b)

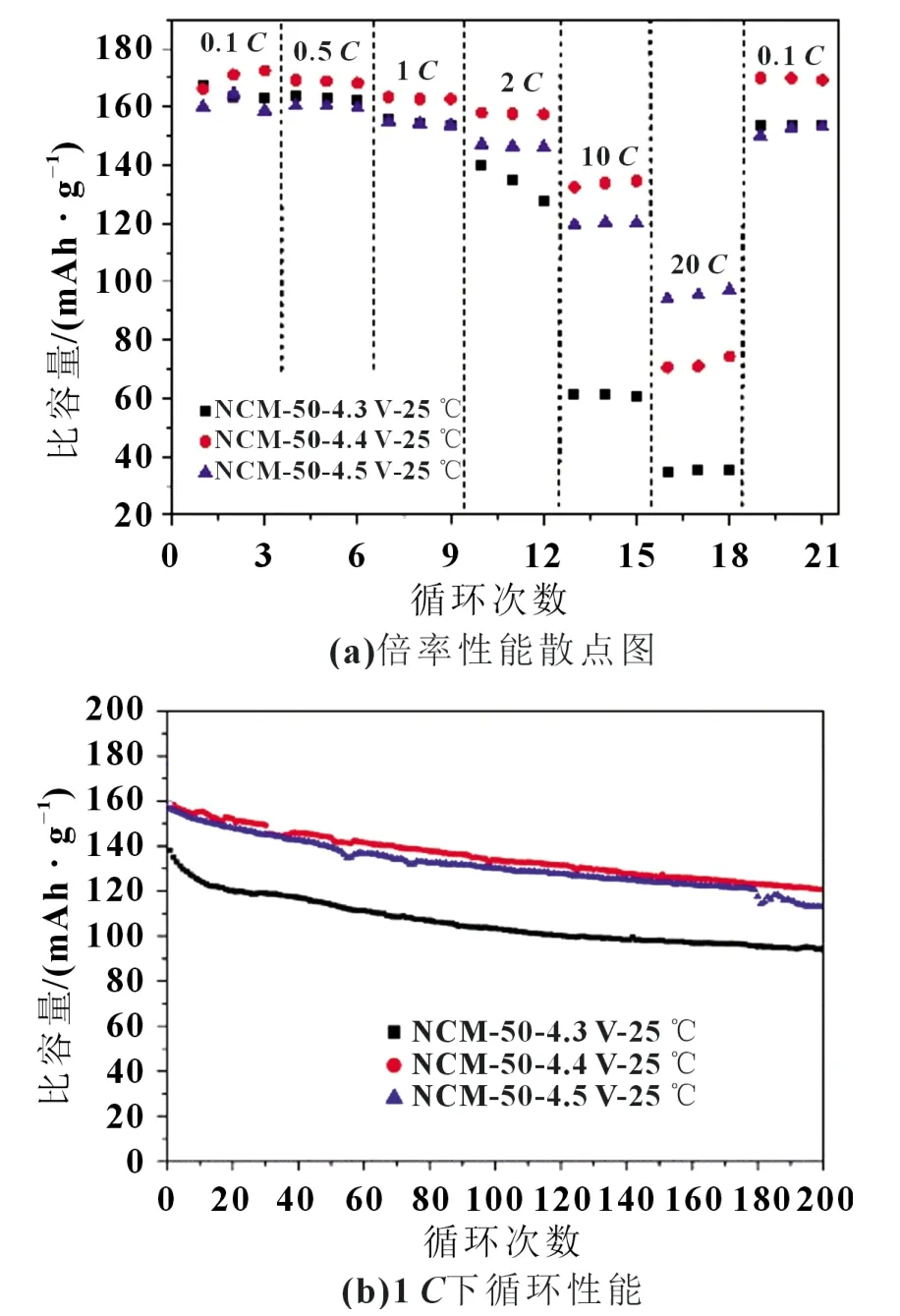

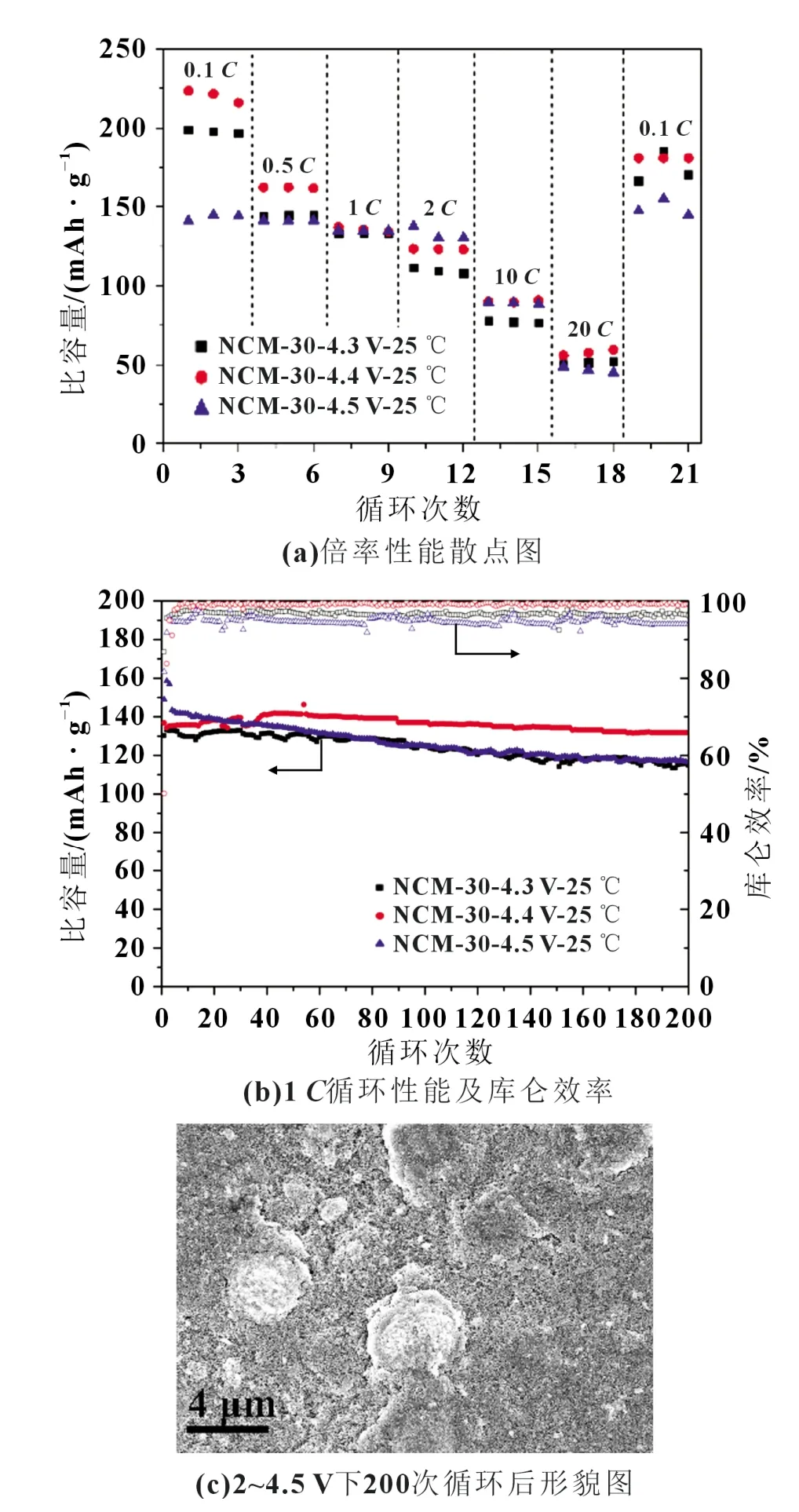

采用含有较多NCM 的NCM-50 正极材料对比研究了不同电压范围(4.3、4.4、4.5 V)对电化学性能的影响,如图7 所示。混合正极材料随着充电电压的升高,放电容量明显得到提高。具体而言,在2~4.3 V范围内,NCM 材料结构稳定,但LMFP 损失了部分放电容量;在2~4.4 V 范围内,NCM 材料结构稳定性变差,但是LMFP 的放电比容量得到提高,在维持结构稳定性的同时提高了容量;在2~4.5 V 范围内,NCM材料结构变得不稳定,在循环过程中结构坍塌,形成Ni-Co-Mn 复合氧化物,但是LMFP 的放电容量得到提高,因此在循环初期放电容量最高。如图6(a)与图7(b)所示,在2~4.5 V 1C下长循环170 次后容量发生大幅衰减且库仑效率急剧降低,说明正极侧电解液在分解并且贡献容量,循环450 次后仅剩余75.9 mAh/g 的放电比容量,而在2~4.4 V 下则展现出优异的循环稳定性能以及良好的倍率性能。

图7 不同电压下NCM-50正极材料的电化学性能

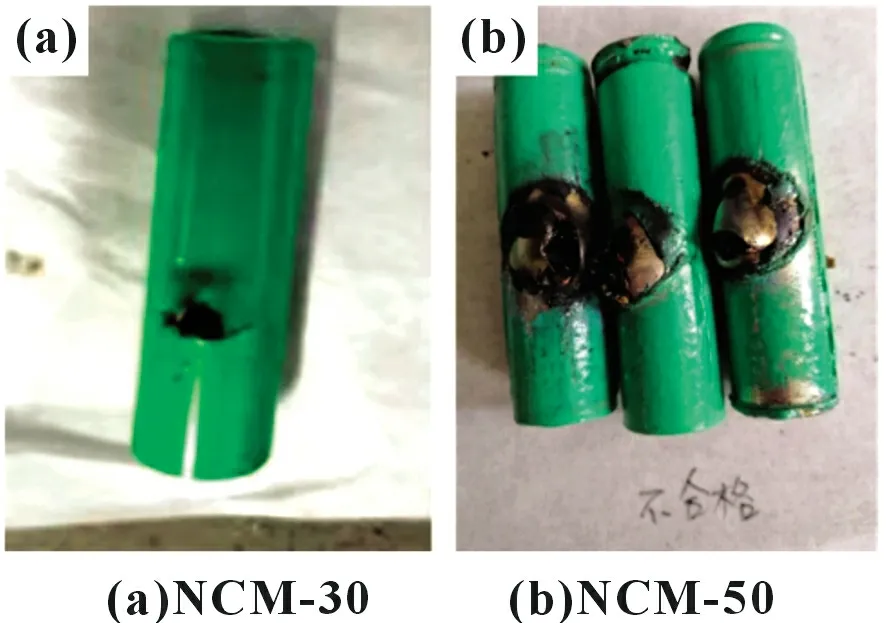

由于锂离子电池存在安全问题,故将混合正极材料组装成18650 电池,在2~4.5 V 范围内充电完成后进行安全性能测试,用钢针穿刺电池时,人为强制破坏电池内部结构,造成短路引起着火现象。如图8所示,当NCM 含量为50%时,电池会发生起火引起爆炸,存在安全隐患;当NCM 含量≤30%时,产品符合安全要求。在满足高安全性和良好电化学性能的要求下,对NCM-30 正极材料进行电化学测试。结果如图9(a)和(b)所示,NCM-30 在4.4 V 下0.1C、0.5C、1C、2C、10C和20C放电比容量分别为223.6、162.4、137.2、123.5 和90 mAh/g,循环200 次后仍剩余131.8 mAh/g 的放电比容量,容量保持率为96.3%,具有优异的电化学性能。此外,如图9(c)所示,循环后的正极能明显观察到三元球状材料,与图6(b)对比发现,NCM 含量≤30%时,混合正极在4.5 V 高压下仍能维持结构的稳定性。

图8 穿刺实验测试结果

图9 不同电压下NCM-30正极材料

3 结论

本实验通过物理混合法制备了LMFP/C 与NCM 混合正极材料,纳米片状LMFP/C 吸附在NCM 正极材料表面,有助于LMFP/C 纳米片表面的电子传导,提高材料的电子电导性。混合正极材料电化学性能随着NCM含量增加,放电比容量增加,跳水电压现象得到明显抑制,但在高电压下(4.5 V)循环时性能衰减较快。优化结果表明,掺杂量为30%时,在25 ℃室温、2.0~4.4 V、1C条件下循环200 次,剩余131.8 mAh/g,容量保持率为96.3%,混合正极材料结构完整,穿刺实验中看不到明显的火花现象。

致谢:感谢“枣庄英才人才项目”的支持。