工艺参数对30CrMnSiA 高强钢铣削力及铣削温度的影响

2024-02-10黄文涛王启家郑耀辉

齐 明 章 健 黄文涛 王启家 郑耀辉 王 莲

(①国营芜湖机械厂,安徽 芜湖 241007;②沈阳航空航天大学机电工程学院,辽宁 沈阳 110136;③中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

30CrMnSiA 钢作为中碳调制型高强钢,不仅具有较高的强度还具备良好的韧性、耐磨性、抗疲劳性和抗冲击性,被广泛应用于航空航天、船舶铁路及汽车的各种特殊耐磨零件及关键承力结构[1-3]。30CrMnSiA 高强钢在切削过程中存在切削力大、切削温度高和加工硬化严重等问题,导致其难以得到进一步的应用[4]。因此,研究铣削参数对30CrMnSiA铣削力和铣削温度的影响,对选择合适的切削参数、提高加工效率和延长刀具寿命至关重要。

目前,国内外许多学者开展了切削参数对高强钢切削性能的研究。李尧等[5]运用有限元分析方法研究了30CrMnSiA 高强钢切削过程中内应力分布情况,并通过单因素试验研究了主轴转速和刀具前角对切削力的影响。结果表明,随着刀具前角的增大,切削力先减小后增大;随着主轴转速的增大,切削力先增大后减小。刘振祥等[6]通过单因素铣削试验研究了30CrNi2MoVA 高强钢切削用量对切削温度的影响,结果表明,随着切削深度和切削速度的增大,切削温度明显升高,进给量对铣削力的影响较小。刘贞等[7]通过对3 种刀具进行正交铣削试验,对比研究了30CrMnSi 高强钢的铣削加工性能和不同刀具的耐用度,并建立了刀具耐用度经验公式。Yang Z C 等[8]通过开展高速铣削16Co14Ni10-Cr2Mo 超高强度钢,发现表面粗糙度与每齿进给量和铣削速度呈负相关。Kumar M S 等[9]通过铣削试验研究了AISI 52100 高强钢不同切削参数对干式和低温铣削的切削温度的影响,结果表明,低温铣削相比于干式铣削,切削温度显著降低。张昱等[10]采用正交试验分析不同铣削参数对AerMet100 超高强度钢表面粗糙度、表面形貌和金相组织的影响,结果表明主轴转速对表面粗糙度的影响最显著。Xu J等[11]运用曲面响应法研究了硬质合金刀具铣削AF1410 高强钢参数对铣削力和表面粗糙度的影响,建立了预测模型,并使用NSGA-Ⅱ进行多目标优化。王忠建等[12]采用正交试验法研究了30CrMnSiA 大去除率下铣削参数对铣削力的影响,结果表明,减小径向切深可以有效降低粗加工切削力。

目前,国内外关于铣削参数对各种高强钢铣削力、表面粗糙度和刀具寿命进行了大量的研究,但针对30CrMnSiA 高强钢的铣削力和铣削温度的研究较少。因此,本文采用正交试验方法进行铣削试验,研究铣削参数对30CrMnSiA 高强钢切削力和切削温度的影响,为实际加工中铣削参数的选择提供参考。

1 试验条件与试验方案

1.1 试验材料及刀具

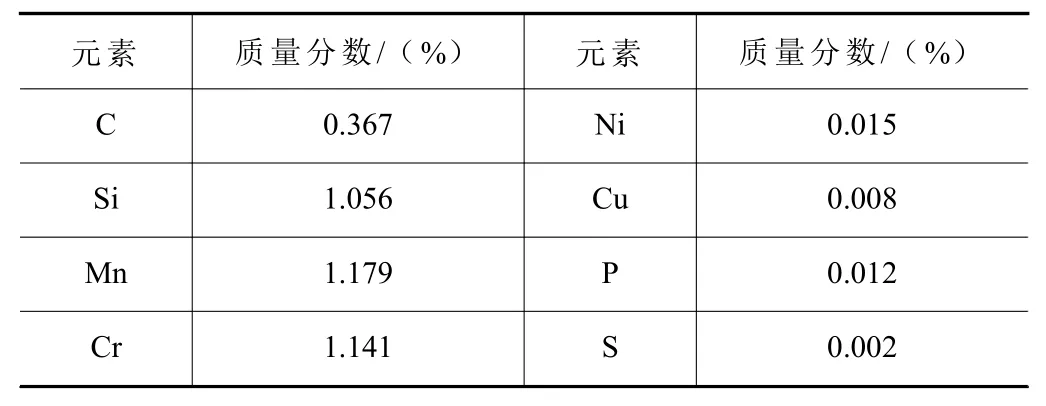

试验工件材料为30CrMnSiA 高强钢,试件长为75 mm、宽为75 mm、高为20 mm,化学组成见表1。为方便试验,实验前使用铣刀在工件正反表面各加工3 个槽,试验在各个槽的边上进行,试验加工过程如图1 所示。实验用刀具选用DongHang四齿硬质合金平头铣刀,刀具型号为D12-30-75-4T,刀具直径12 mm,前角为8°,后角为12°螺旋角为40°。采用干式、顺铣进行铣削。

图1 铣削试验示意图

表1 30CrMnSiA 高强钢化学成分

1.2 实验设备

铣削实验设备采用沈阳机床集团有限公司的VMC-850B 三轴立式加工中心,采用Kistler 三向压电测力仪和电荷放大器以及数据采集系统测量并采集实时三向铣削力,如图2 所示。试验过程中使用FLIR ResearchIR Max4 红外热成像仪采集稳定铣削阶段的铣削区温度和切屑温度,温度采集装置及试验布局如图3 所示。

图2 铣削力采集设备

图3 铣削力采集设备

1.3 试验方案

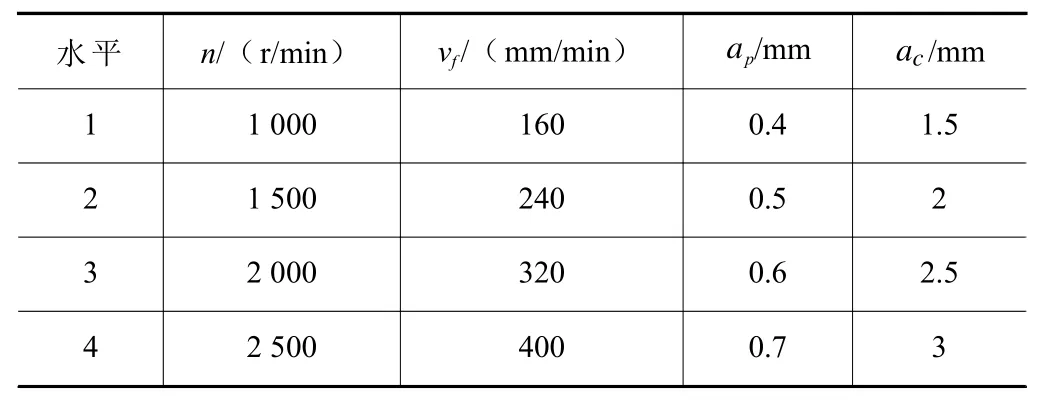

本次试验采用正交试验法研究铣削参数对铣削力和铣削温度的影响。在铣削过程中,对铣削效率、铣削质量和刀具磨损影响最大的铣削参数有主轴转速n、进给速度vf、铣削深度ap和铣削宽度ac,因此选取以上4 个参数作为因素。根据加工经验选取各因素水平,因素水平数为4,设计L16(44)正交试验方案,见表2。

表2 正交试验因素水平

2 铣削力结果分析

2.1 正交试验结果

根据表2 设计的正交试验方案进行16 组铣削试验。通过测力仪获取的切削力数据由于诸多不可控因素的影响,会出现许多异常、多余和无效的数据,严重影响实验数据的准确度,因此需要对得到的铣削力数据进行预处理[13]。截除铣刀切入工件和切出工件阶段的铣削力,对中间稳定铣削阶段数据进行零点漂移和低通滤波处理,选取处理后铣削数据的最大值作为试验数据。在铣削加工过程中,刀具与工件摩擦和挤压变形产生切削热,随着铣削加工的进行,切削热累积使得铣削温度急剧上升,切屑带走大量的热量,工件和刀具也通过热传导将刀尖的热量传走,铣削温度会逐渐稳定到最大值,铣削结束时,铣削温度会逐渐降低。本次实验通过红外热成像仪测量加工过程中的铣削区温度和切屑温度,得到的数据去除铣削前期的温度上升阶段和铣削末期的温度下降阶段,选取铣削稳定阶段的温度平均值作为试验结果数据。表3 为本次正交试验结果。

表3 正交试验结果

2.2 极差分析

对表3 中的正交试验结果进行极差分析,结果见表4。可以看出,进给速度vf对Fx、Fy和Fz的影响最为显著,说明进给速度对铣削力的影响最大;铣削参数对Fx影响程度为进给速度>铣削宽度>主轴转速>铣削深度,最优铣削参数为n=2 500 r/min,vf=160 mm/min,ap=0.5 mm,ac=1.5 mm;铣削参数对Fy影响程度为进给速度>铣削深度>主轴转速>铣削宽度,最优铣削参数为n=2 500 r/min,vf=160 mm/min,ap=0.4 mm,ac=1.5 mm;铣削参数对Fz影响程度为进给速度>铣削深度>铣削宽度>主轴转速,最优铣削参数为n=2 000 r/min,vf=160 mm/min,ap=0.5 mm,ac=1.5 mm。

表4 铣削力极差分析结果

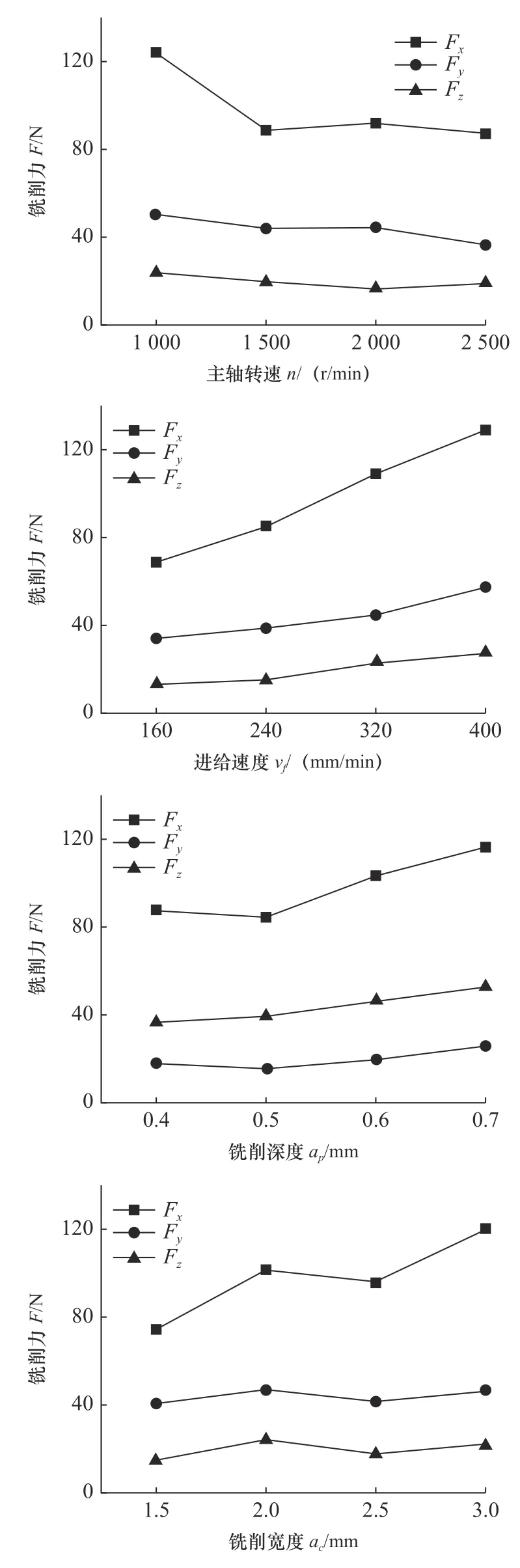

由极差分析结果可绘制各铣削参数对铣削力的影响直观图,如图4 所示。可以看出,随着主轴转速的增加,三向铣削力均减小,其中Fx变化幅度最大,且主轴转速增大到1 500 r/min 后,铣削力的减小速度大幅降低;随着进给速度、铣削深度和铣削宽度的增大,三向铣削力均增大,其中Fx增速最大,Fy和Fz增速较小。这是因为随着进给速度和铣削深度的增大,切削面积增大,刀具每刃去除的材料增多,受到的工件变形阻力增大;随着铣削宽度的增大,切屑的长度增大,刀具与切屑和工件的摩擦路程变长,更多的摩擦力导致铣削力增大。

图4 各铣削参数对三向铣削力的影响

根据以上分析,进给速度对铣削力的影响较大,铣削宽度、铣削深度和主轴转速影响较小,且各铣削参数主要影响X方向铣削力的大小,对Y方向和Z方向影响较小。因此,在生产时间允许的情况下,为了控制铣削力,提高刀具寿命,应使用较高的主轴转速和较低的进给速度、铣削深度和铣削宽度。优选铣削参数为:n=2 500 r/min,vf=160 mm/min,ap=0.5 mm,ac=1.5 mm。

2.3 方差分析

对表3 中的三向铣削力结果进行方差分析,查F值分布表得,临界值F选取F0.05(3,3)=9.28,F0.01(3,3)=29.46。对比三向铣削力的F值与临界值,得到各铣削参数对铣削力的影响显著性,分析结果见表5。

表5 铣削力实验结果方差分析

由表5 可知,各铣削参数对Fx的影响均显著,进给速度vf对Fx影响十分显著;铣削宽度ac对Fy的影响不显著,其余参数对Fy的影响均显著;进给速度vf对Fz的影响十分显著,主轴转速n对Fz的影响不显著,铣削深度和铣削宽度影响显著。方差分析结果的显著性大小顺序与极差分析结果相同。

2.4 铣削力经验公式

根据正交试验铣削力结果,建立铣削力的指数型模型,并分析计算模型参数,得到铣削力与铣削参数的经验公式:

运用spss 软件对得到的3 个经验公式进行多元回归分析,得到的计算结果见表6。根据复相关系数显著性检验原则,R>0.8 表明公式拟合良好,R值越接近1,公式拟合性越好。再根据F值检验法检验经验公式显著性,本次正交试验的试验因素为4,试验次数为16,查F分布表得F0.01(4,11)=5.67,三向铣削力的F值均大于F临界值,表明经验公式模型的线性关系十分显著。

表6 铣削力多元回归分析

2.5 铣削温度极差分析

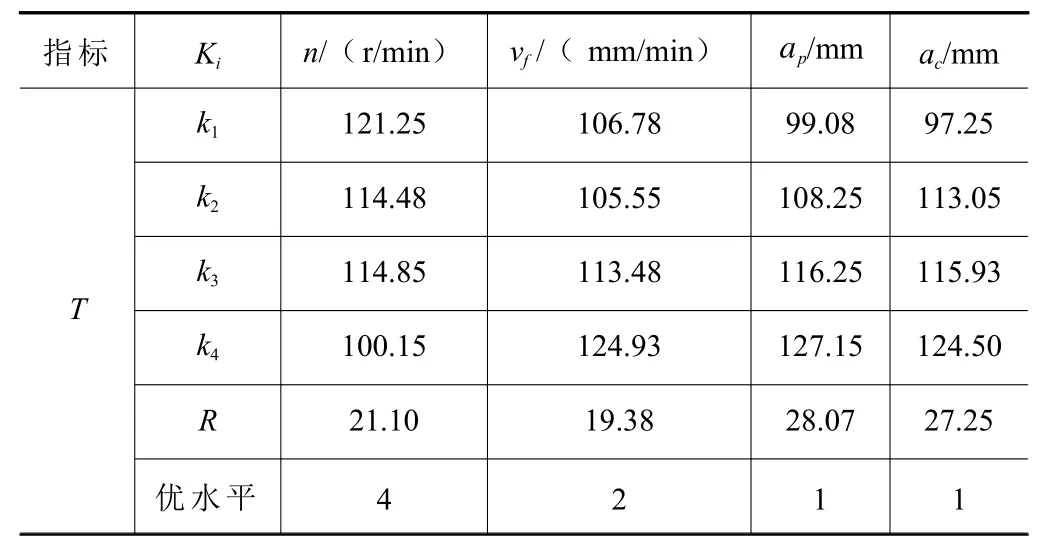

对表3 中的铣削温度数据进行极差分析,分析结果见表7。可以看出,铣削深度和铣削宽度对铣削温度的影响较大,主轴转速和进给速度对铣削温度的影响较小。铣削参数对铣削温度的影响程度:铣削深度>铣削宽度>主轴转速>进给速度。最优铣削参数为n=2 500 r/min,vf=240 mm/min,ap=0.4 mm,ac=1.5 mm。

表7 正交试验结果

由铣削温度极差分析结果可绘制各铣削参数对铣削力的影响直观图,如图5 所示。可以看出,随着主轴转速的增加,铣削温度降低;随着进给速度、铣削深度和铣削宽度的增大,铣削温度增大,且增幅较大。这是因为进给速度、铣削深度和铣削宽度的增大,使得切削刃与切屑和工件的接触面积和摩擦长度增大,摩擦产热增多;此外,进给速度和铣削深度的增大会使切削面积增大,材料发生的塑形变形增大,引起产热增多。实验结果表明,为降低铣削温度,提高刀具寿命,在不影响生产进度的情况下,应采用较大的主轴转速和较小的进给速度、铣削深度和铣削宽度。

图5 各铣削参数对铣削温度的影响

3 结语

通过正交试验研究了铣削参数对30CrMnSiA 高强钢铣削力和铣削温度的影响,得出以下结论:

(1)进给速度对三向铣削力的影响最为显著,铣削宽度、铣削深度和主轴转速影响较小,且各铣削参数主要影响X方向铣削力,对Y方向和Z方向影响较小。

(2)在生产时间允许的情况下,为了控制铣削力,提高加工表面质量,应使用较高的主轴转速和较低的进给速度、铣削深度和铣削宽度。

(3) 铣削参数对铣削温度的影响程度大小:铣削深度>铣削宽度>主轴转速>进给速度,为降低铣削温度,提高刀具寿命,在不影响生产进度的情况下,应采用较大的主轴转速和较小的进给速度、铣削深度和铣削宽度。