基于电子齿轮箱的内啮合强力珩齿同步误差补偿方法研究*

2024-02-10孔健韩江夏链

孔 健 韩 江 夏 链

(①合肥工业大学机械工程学院,安徽 合肥 230041;②安徽省智能数控技术及装备工程实验室,安徽 合肥 230041)

齿轮作为机械传动重要基础件,其精度对机械传动的性能有着重要的影响。内啮合强力珩齿是硬齿面齿轮一种重要的精加工工艺,由于其加工形成交叉纹理,使齿轮传动噪声大大降低,尤其能够实现高效展成薄壁内齿圈加工,因此该加工工艺对于实现像新能源汽车动力传动、高速低噪声齿轮和薄壁内齿圈加工等领域具有得天独厚的优势,应用前景广阔。内啮合强力珩齿的展成运动关系通过电子齿轮箱实现,电子齿轮箱作为一种特殊的多轴联动控制技术,是齿轮展成加工机床数控系统中的控制核心,其同步控制精度决定齿轮加工精度,在数控机床同步控制等领域有着广泛应用[1-6],其同步误差决定机床齿轮展成加工精度[7-11]。国外内啮合强力珩齿得到较大应用,我国近年来,尤其在新能源汽车动力传动齿轮加工领域也逐步得到广泛应用,但内啮合强力珩齿机床被国外垄断,我国南京二机齿轮机床有限公司与合肥工业大学承担国家重大科技专项,研发出首台内齿珩轮强力珩齿机,合肥工业大学发明柔性电子齿轮箱,均填补了国内空白。如何提高内啮合强力珩齿电子齿轮箱同步误差控制精度具有重要意义。

本文根据强力珩齿加工电子齿轮箱运动控制模型,从刀具与工件的相对位置关系出发,分析了强力珩齿加工展成误差的计算公式,建立了强力珩齿加工同步误差估算模型,在Simulink 中建立基于电子齿轮箱的同步误差补偿模型,通过仿真验证其补偿效果。仿真结果表明,基于电子齿轮箱的同步误差补偿方法可以有效降低强力珩齿加工的展成误差,提高电子齿轮箱展成加工控制精度。最后,将设计的同步误差补偿模型应用至基于dSPACE 半实物多轴运动在环仿真平台进行实验。实验结果表明:基于电子齿轮箱的同步误差补偿方法可以有效降低内啮合强力珩齿的同步误差,提高加工精度。

1 电子齿轮箱结构

1.1 内啮合强力珩齿机床运动控制模型

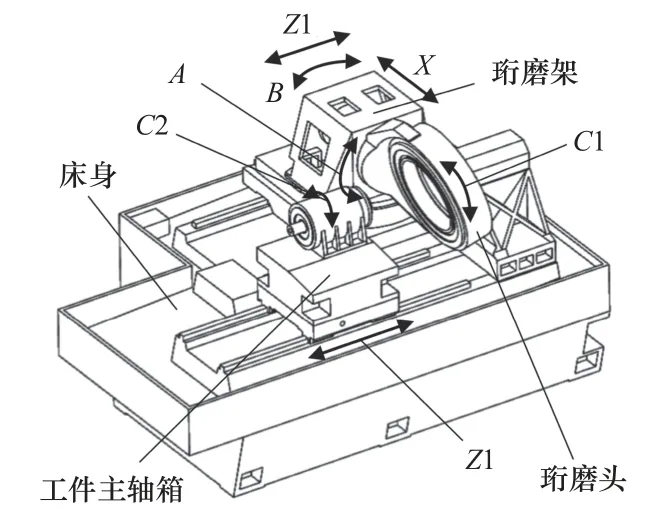

以南京二机齿轮机床有限公司与合肥工业大学CIMS 研究所共同研发的Y4830CNC 型内齿珩轮强力珩齿机为例,机床的结构如图1 所示。共7 个数控轴,分别为:珩磨轮回转轴C1、珩磨轮轴向进给轴Z1、工件齿轮回转轴C2、珩磨轮径向进给轴X、珩磨头基座摆动轴B、珩磨头回转轴A以及工作台快速进给轴Z2。

图1 内啮合强力珩齿机结构示意图

图2 所示为内啮合强力珩齿运动轴关系。在珩齿过程中,通过电子齿轮箱控制,实现珩磨轮回转轴C1、工件齿轮回转轴C2、珩磨轮轴向进给轴Z1严格同步的展成及差动运动关系,其电子齿轮箱数学模型如下:

图2 内齿珩轮强力珩齿运动轴关系图

式中:nC2和nC1分别代表工件齿轮和珩磨轮的转速;vZ1代表珩磨轮沿工件轴向进给速度;NC1和NC2分别代表珩磨轮和工件齿轮的齿数;mn是法面模数;βw是工件齿轮螺旋角。

1.2 内啮合强力珩齿电子齿轮箱结构模型

由式(1),电子齿轮箱采用主从式控制结构,工件轴C2 作为从运动轴,刀具主轴C1 和轴向进给轴Z1 作为主运动轴,X轴和B轴可以调节珩磨轮在径向的珩磨余量实现齿向修形。C1 轴由直驱电机驱动,没有中间传动装置,其运动状态连续平稳,且珩磨轮回转轴C1 的转速在珩削过程中基本保持不变,因此C2 轴相较C1 轴存在一个周期的信号滞后误差,对工件轴回转运动产生的影响可以忽略不计。电子齿轮箱控制结构如图3 所示。

图3 珩齿电子齿轮箱结构模型

2 电子齿轮箱同步误差分析

2.1 电子齿轮箱展成误差模型

对于图3 所示的电子齿轮箱结构,将C2 轴的跟踪误差eC2与Z1 轴的跟踪误差eZ1,X轴的跟踪误差eX和B轴跟踪误差eB的相对差值定义为同步误差ε=kC2eC2-(kZ1eZ1+kXeX+kBeB)。当ε为0 时,C2 轴相对于Z1 轴、X轴和B轴的同步误差为零,工件轴跟随刀具轴和进给轴做零误差跟随运动;当ε不为0 时,C2 轴相对于Z1 轴、X轴和B轴存在同步误差。由于ε的存在,引起了齿距偏差、齿廓偏差以及螺旋线偏差的产生。

齿距偏差fpt、齿廓偏差fα以及螺旋线偏差fβ与机床各运动轴的跟踪误差存在着特定的函数关系,根据刀具与工件的相对位置关系,参考相关文献[12-13],可以得到:

式中:α表示工件齿轮齿面压力角;aB表示珩磨头基座摆动轴B的转动半径;bw表示工件齿轮的齿宽;Z1w表示工件齿轮的齿数;βw表示工件齿轮螺旋角。

2.2 多轴系统同步误差模型

在电子齿轮箱控制系统中,同步误差是影响多轴联动精度的关键,因此设计合适的同步误差补偿器可以有效提高数控系统的控制精度,提升各数控轴之间的协同响应性。各数控轴的跟踪误差可以在数控插补周期内获取,将同步误差表示成各轴跟踪误差乘以特定比例因子的组合,再按特定比例因子将补偿信号进行分配。若要同时对C2、Z1、X、B这4 个轴进行误差补偿,会引入4 个误差补偿增益参数。由于4 个参数的匹配调节难度较大,很难达到最好的补偿效果,因此本文采取单轴补偿。在内啮合强力珩齿加工过程中,展成加工精度主要由C2 轴的跟踪精度决定,由式(2)~式(4)可知,C2 轴的跟踪误差在齿距偏差、齿廓偏差、螺旋线偏差中所占权重较大,故选择C2 轴作为补偿轴可以达到较好的补偿效果。且工件齿轮回转轴C2 的位置输入信号由主运动轴的位置反馈信号和插补信息合成,其运动状态可控,因此选择C2轴补偿控制,开展同步误差补偿控制。

图4 所示为内啮合强力珩齿同步误差补偿控制模型,该模型要求C2 轴根据C1 轴和Z1 轴的指令做跟随运动,C2 轴的位置输入信号由C1 轴的位置反馈信号和Z1 轴的插补信号合成。

图4 内啮合强力珩齿同步误差补偿控制模型

该模型的同步误差为

式中:eC2、eZ1、eX、eB分别为工件轴C2、轴向进给轴Z1、珩磨轮径向进给轴X、珩磨头基座摆动轴B的跟踪误差。要使得C2 轴的跟踪误差相对于Z1 轴、X轴和B轴的跟踪误差稳定收敛,就要满足:

要消除电子齿轮箱的同步误差,就要使C2 轴、Z1 轴、X轴和B轴的跟踪误差保持以下特定关系:

根据式(7)和式(8),设计合适的同步误差补偿器,使各轴的跟踪误差趋于相对稳定,以达到消除同步误差的目的。

2.3 同步误差补偿器设计

根据同步误差补偿控制原理,设计内啮合强力珩齿同步误差补偿控制结构,如图5 所示。该控制补偿器将各轴的跟踪误差按一定比例合成,并将合成后的误差补偿信号反馈至工件轴C2,以消除工件轴相对于刀具主轴以及轴向进给轴的同步误差。

图5 同步误差补偿器控制结构

对于图5 所示的同步补偿器,其同步误差为

同步耦合比例系数根据齿距偏差、齿廓偏差和螺旋线偏差的推导式(2)~式(4)可以确定为

根据单轴补偿策略,C2 轴的误差补偿信号为

3 同步误差补偿仿真

3.1 同步误差补偿器仿真模型

针对图5 所示的同步误差补偿器控制结构,在Simulink 中建立珩齿五轴联动同步误差补偿仿真模型,如图6 所示。位置环采用比例控制,速度环采用比例积分控制,同时加入了摩擦前馈补偿,摩擦前馈补偿采用“静摩擦+库伦摩擦”模型。仿真过程中采用的工件齿轮参数与珩磨轮参数见表1。

表1 仿真采用的工件齿轮与珩磨轮参数

图6 同步误差补偿仿真模型

3.2 同步误差补偿器性能仿真

为验证所提出的同步误差补偿器应用于内啮合珩齿电子齿轮箱的补偿性能,将采用同步误差补偿器补偿前后的电子齿轮箱的控制性能进行对照。工件轴C2 跟随刀具主轴C1 和进给轴Z1 的同步误差,最终会反映在工件轴C2 的单轴跟踪误差和珩齿展成加工的控制误差上。补偿前后的单轴跟踪误差和三项偏差如图7 所示。统计数据见表2。

表2 仿真结果统计与分析

图7 仿真结果比较

从图7 可以看出,采用同步误差补偿控制后,将C2、Z1、X、B四轴的跟踪误差补偿至C2 轴,珩齿电子齿轮箱的工件轴单轴跟踪误差大幅降低,从而引起齿距偏差、齿廓偏差、螺旋线偏差也产生了不同程度的降低。从式(2)~式(4)可以看出,齿距偏差、齿廓偏差、螺旋线偏差都可以看作是数控系统各运动轴跟踪误差的线性组合,齿距偏差中工件轴C2 跟踪误差前的权重系数较大,因此当工件轴C2 跟踪误差大幅降低时,齿距偏差降幅最大。由表2 可知:同步误差补偿后C2 轴跟踪误差的平均值降低了92.7%,齿距偏差平均值降低了92.1%,齿廓偏差平均值降低了28.6%,螺旋线偏差平均值降低了29.4%。由此可知,本文所提出的同步误差补偿器可以有效降低珩齿电子齿轮箱的单轴跟踪误差和综合控制误差,提高了电子齿轮箱的控制精度。

4 实验验证

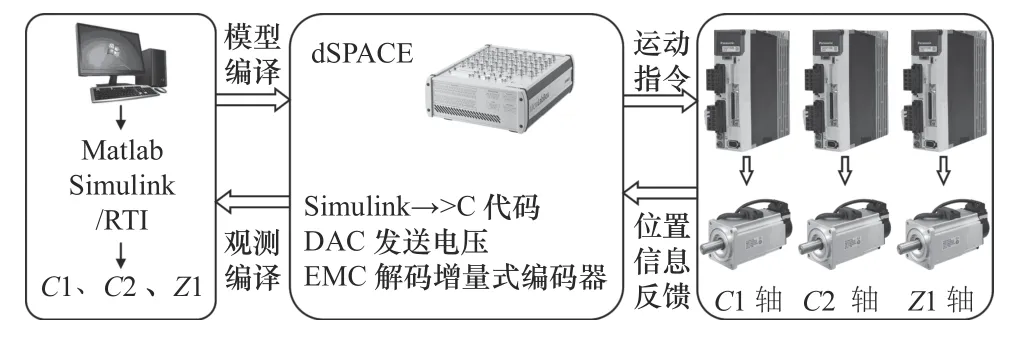

为验证本文提出的同步误差补偿器,在图8 所示的运动控制平台上进行实验。考虑到实际加工条件下,珩磨轮径向进给轴X在加工过程中只负责去除工件表面的加工余量,且进给距离短,而珩磨头基座摆动轴B的跟踪误差较小,可以忽略不计,故本文针对内啮合强力珩齿设计三轴联动运动控制实验,3 个松下A6 型号电机以空载形式模拟珩齿加工过程中C1、C2 和Z1 轴的运动,dSPACE 实时仿真硬件与上位机相连,I/O 接口与伺服驱动器连接;珩齿电子齿轮箱同步补偿算法在Matlab/Simulink 中实现。增量式编码器会在每个数控周期内采集电机的位置信息反馈至dSPACE,再由dSPACE 反馈至Matlab/Simulink,最终计算出珩齿电子齿轮箱的控制误差。

图8 实验控制平台

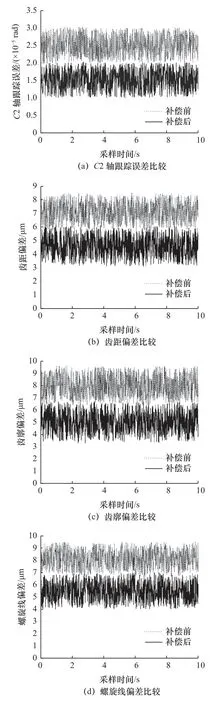

表1 为实验采用的工件齿轮与珩磨轮参数,参考Y4830CNC 型内齿珩轮强力珩齿机。实验所用珩磨轮及工件齿轮压力角均为国家标准压力角20 °,螺旋角均为25 °,适用于中速、中扭矩传动。工件齿宽及工件直径均符合Y4830CNC 实际加工需求。根据工件齿轮与珩磨轮参数可以计算出电子齿轮箱的同步耦合比例系数,电子齿轮箱的同步误差根据增量式编码器反馈的位置信息可以在每个插补周期内实时计算出。C2 轴的误差补偿信号通过负反馈添加到运动轴。对比采用同步误差补偿前后的单轴跟踪误差和珩齿加工运动控制误差的实验结果如图9 所示,统计数据见表3。

表3 实验结果统计与分析

图9 实验结果比较

从图9 可以看出,采用同步误差补偿方式后,C2 轴的跟踪误差明显降低,珩齿电子齿轮箱的控制误差也有所降低,从表3 可以看出C2 轴跟踪误差平均值降低了39.1%,齿距偏差平均值降低了35.4%,齿廓偏差平均值降低了36.9%,螺旋线偏差平均值降低了32.7%。比较表2 和表3 可以看出,实验得到的各项偏差值整体偏大,原因在于仿真是在理想的加工条件下进行的,无任何外界环境影响,也不存在工艺系统的内部误差;而在实际平台上进行实验时,各控制元件本身的制造误差,伺服电机使用后的磨损误差都会对实验结果产生干扰,从而导致实验得到的误差值偏大。实验所用平台为硬件在环,相较仿真模型多了真正的伺服电机在控制回路中,反馈的速度和位置信息均为电机实际产生的,伺服电机在加速和减速时由于自身惯性以及机械振动的影响,电机输出的位置相较指令位置会有一定的偏差值,从而导致实验的跟踪误差补偿效果与仿真结果相比会有所降低。从实验结果可以看出,采用同步误差补偿方式后,珩齿电子齿轮箱的控制精度得到了明显提升。

5 结语

(1)本文研究了强力珩齿电子齿轮箱控制模型,结合强力珩齿加工运动学模型,推导了珩齿展成加工同步误差模型,提出了同步误差补偿控制策略。

(2)基于内啮合强力珩齿电子齿轮箱模型,设计了同步误差补偿控制器,仿真结果表明,通过单轴补偿降低工件轴C2 的跟踪误差,可以降低内啮合强力珩齿电子齿轮箱同步误差。

(3)在dSPACE 半实物仿真平台上进行珩齿加工运动控制实验,实验结果表明:所提出的同步误差补偿器能有效地降低同步误差,提高展成加工精度。