基于Simulink 对机械臂可视化上料研究*

2024-02-10于资江李存志谢爱军刘国梁

于资江 李存志 于 菲 谢爱军 刘国梁

(①青岛征和工业股份有限公司,山东 青岛 266700;②威海机械工程高级技工学校,山东 乳山 264500;③青岛理工大学机械与汽车工程学院,山东 青岛 266700)

自动上料是指在生产过程中,通过自动化设备将原材料或半成品自动地送入生产线或机器设备中[1]。这可以通过各种方式实现,例如自动送料机器人、物料输送系统、自动提升设备等。自动上料技术的应用可以提高生产效率,减少人力投入,并且减少了人为错误和劳动强度。目前大多数链条装配机仍采用人工上料方式,由于装配机筛分器放置位置较高,工人需要踩着凳子将零件举至头顶处进行加料,如图1 所示,增加了人工劳动和劳动强度,同时也增加了作业风险和作业疲劳。

图1 现场人工上料图

秦磊等人开发的适用于齿轮机床的自动上料对齿方法, 由上料手爪夹持着待加工齿轮实现加工[2]。金燕等人针对批量加工皮带轮用圆盘类零件中人工上下料问题,设计了一种经济型数控车床适用的自动上下料方案,有效提高了生产自动化程度[3]。靳江艳等人以某型号飞机部件装配型架为研究对象,面向装配工艺装备精确安装需要,应用数字孪生技术的相关技术理念,构建基于数字孪生的装配过程模型,实现可视化装配工艺指令指导实际装配过程[4]。

通过采用自动上料技术,可以提高企业产品质量、加速制造流程、提升技术水平,从而促进产业转型升级,打造具有核心竞争力的新兴产业。因此自动上料技术的应用具有重要的战略意义,鉴于此本文在前人研究基础上,结合Gluon 机械臂,用Simulink 构建实时可监控的自动上料平台。

1 运动学分析

1.1 Gluon 机械臂连杆坐标轴的建立

Gluon 机械臂连杆坐标系如图2 所示,采用标准D-H 方法[5]对Gluon 机械臂建立每个连杆进行坐标轴建立,每个杆件的D-H 连杆参数见表1[6-7]。

表1 Gluon 机械臂H-D 参数表

图2 Gluon 机械臂坐标系布局图

1.2 正运动学分析

根据建立的已知连杆坐标系和相应的连杆参数,代入相邻坐标系之间的齐次变换矩阵式(1)中,求得相邻各连杆之间变换矩阵,再将各连杆变换矩阵相乘可得到工具坐标系相对于基坐标的变换矩阵,即当前工具坐标系的姿态矩阵为式(2)。

式中:

式中:c12=cos(θ1+θ2) ;s12=sin(θ1+θ2);c56=cos(θ5+θ6) ;s56=sin(θ5+θ6) ;c123=cos(θ1+θ2+θ3) ;s123=sin(θ1+θ2+θ3); ci=cosθi,si=sinθi,i∈[1,2,3,4,5,6]。

1.3 逆运动学分析

逆运动学是末端执行器的正运动学的逆过程[8-9],即通过已知的工具坐标相对于基坐标的X、Y、Z值,求出到达该位置所需每个关节角度变量。即可求得每个关节角度变量。

根据表1 可知 ,利用Matlab Robotic Toolbox 建立对应的机器人模型,将 θ1、 θ2、 θ3、 θ4、 θ5和 θ6都设置为60°。根据给定的关节角,使用Matlab 中的fkine 正解函数,求解出末端姿态PX=-40.44 mm、PY=42.42 mm 和PZ=94.02 mm。 使用Matlab 中的ikine 逆解函数,将末端位姿PX=-40.44 mm、PY=42.42 mm 和PZ=94.02 mm 代入,最后求得 θ1、 θ2、θ3、 θ4、 θ5和 θ6都为60°。

经过正逆解的具体求值验证,机器人模型的正确性得以确认,从而可以进行机器人的运动学仿真。在后续采用机器视觉获取目标坐标的过程中,逆运动学求解函数可用于计算各个关节的旋转角度,以实现机器人的自主控制。这个过程能够帮助机器人根据目标位置进行精确的运动规划和执行。

2 仿真平台搭建

2.1 仿真流程(图3)

SolidWorks 软件所生成关节坐标轴和坐标系模型主要为了能够使用Matlab 中自带的一些机器人FK 以及动力学方程函数,以便减少工作量。

Simulink 软件主要是使机器人机构可视化,方便仿真时观察模型如何运动和各模拟量相应的实时变化。

2.2 机械臂Simscape 模型的导出

将机械臂三维模型导入到SolidWorks 后,在工具菜单栏添加Simscape Multibody Link 插件,该插件能够将SolidWorks CAD 组件导出urdf 文件和相应的几何文件。将urdf 文件导入Matlab 会使用几何文件创建三维模型实体,且质量、惯性和重心的位置自动转移到模拟模型中。模拟满足机械系统的动力要求,而且可以优化系统的性能。导出urdf 文件后,使用Matlab 命令窗口中输入smimport 指令,生成Simscape 物理模型。

2.3 搭建机械臂Simscape 物理模型

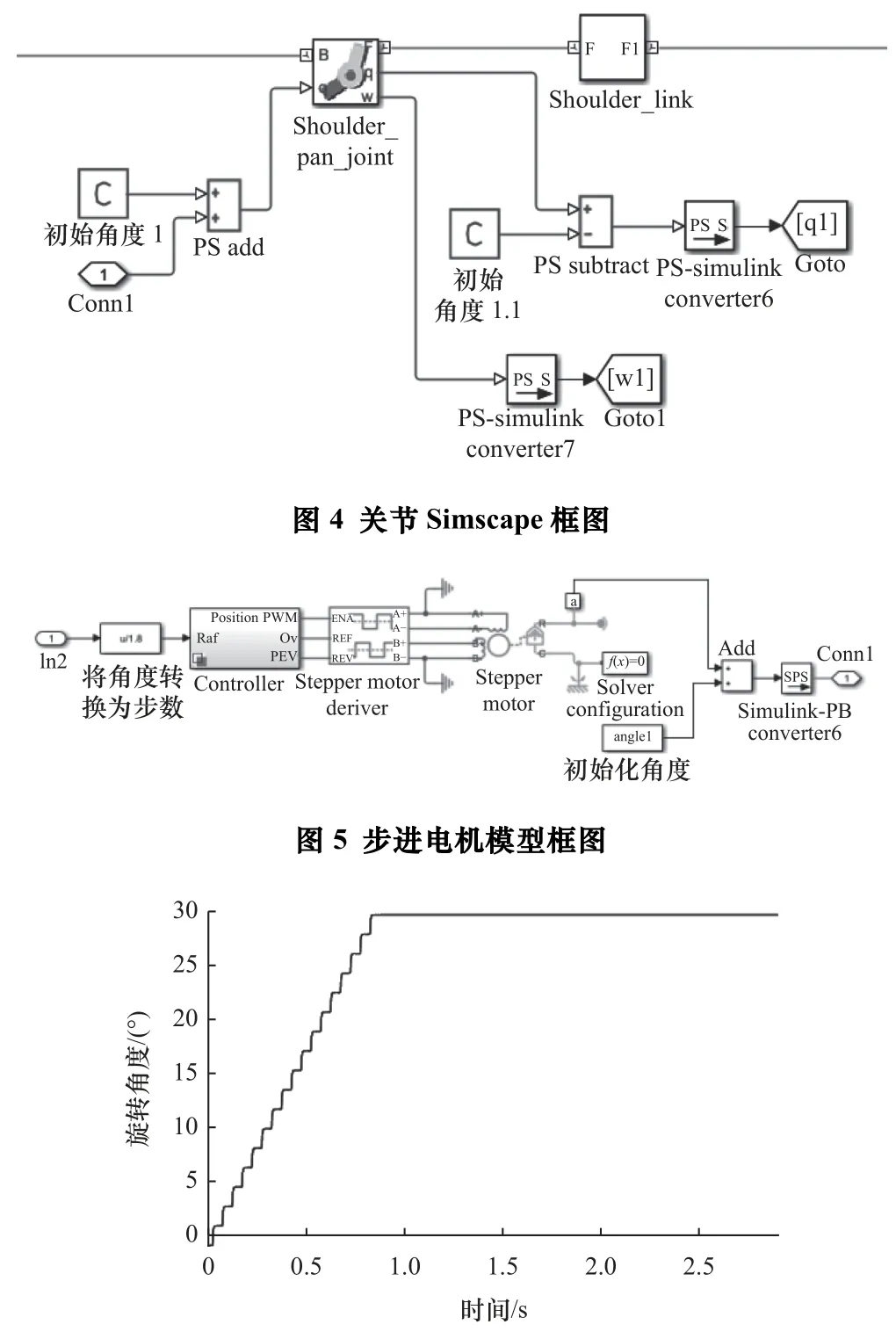

生成的单关节Simscape 模型有一个基本模块和一个刚体坐标变化模块,基本模块中B 端口为基础框架,F 端口为从动框架,q 端口为旋转关节角度位置传感端口,w 端口为旋转关节角速度传感端口。使用SolidWorks 导入,调整各杆件长度参数,添加相邻杆件接触力、摩擦力和重力参数。单关节Simscape 框图如图4 所示。

2.4 搭建电机驱动Simscape 物理模型

根据已知机器臂的结构,在每个关节处添加一个步进电机模型如图5 所示。在Simulink 中步进电机模型输出的是位置信号,不需要编译器进行监测,所以可以满足角度输出的要求,而且给到的PWM信号通过步进电机模型可以输出相应的扭矩。

对步进电机模型进行测试,确定模型能否使用,将初始化角度设定参数为0,给定输入旋转角度为30°,通过scope 模块查看仿真效果如图6 所示,确认电机模型输出与输入相同,测试无误,符合机械臂设定的工作需求。

图6 旋转角度与时间曲线

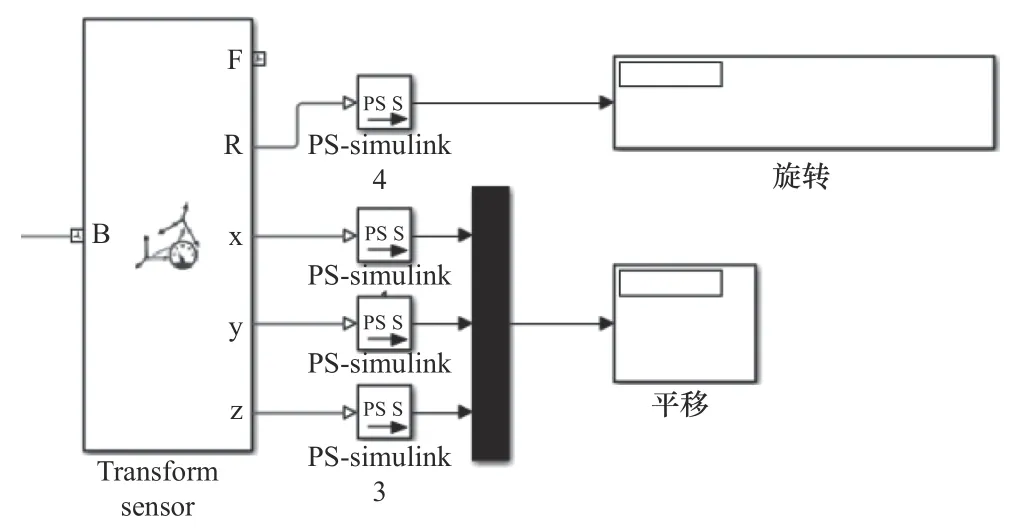

2.5 搭建末端执行器位姿显示模型

在Simulink 中选择Transfom Sensor 模块,该模块可以监测模型中的运动变量。在基准框架端口B 连接末端执行器的刚体变换模块,在属性下的可扩展节点中,选择旋转和平移。通过转换器将物理信号转换出实际的数字信号,再将转换出的数字信号通过Display 模块显示,显示出的矩阵就是末端执行器在该位置的平移和旋转矩阵,如图7所示。

图7 Display 位姿显示框图

2.6 上料系统界面

将上述各个模块进行封装,设计软件显示界面。界面上实时展示上料系统的状态信息,如机器人的当前位置和运动状态等,以便用户能够清楚地了解系统的运行情况。为了实现灵活的控制和调整,还需要提供操作控制功能,例如启动、停止、位姿识别和调整运动速度等。此外,界面上还能够及时显示异常信息提示,如受力异常和电机异常等,以便用户能够及时发现和处理问题。为了进行数据分析和优化,提供数据记录和分析功能,将上料系统的运行数据保存并展示给用户,如图8 所示。

图8 上料系统界面图

3 仿真实验

设定视觉模块获取目标拾取物坐标位置(121.3,183,26.6),上料系统开始拾取目标物体。通过仿真结果输出,得到每个关节相应的动作与时间关系图,图9 和图10 分别为关节1、关节2 和关节3 的时间与步数关系曲线和时间与角速度关系曲线,当轴进入当前步长时,角速度图上就会显示出尖峰,出现尖峰即表明关节正在运动;当关节完成该指令动作后,角速度图中尖峰消失,关节停止运动。尖峰显示均匀表明运动平稳没有突变机械臂在正常运行。

图9 各关节步数曲线

图10 各关节角速度曲线

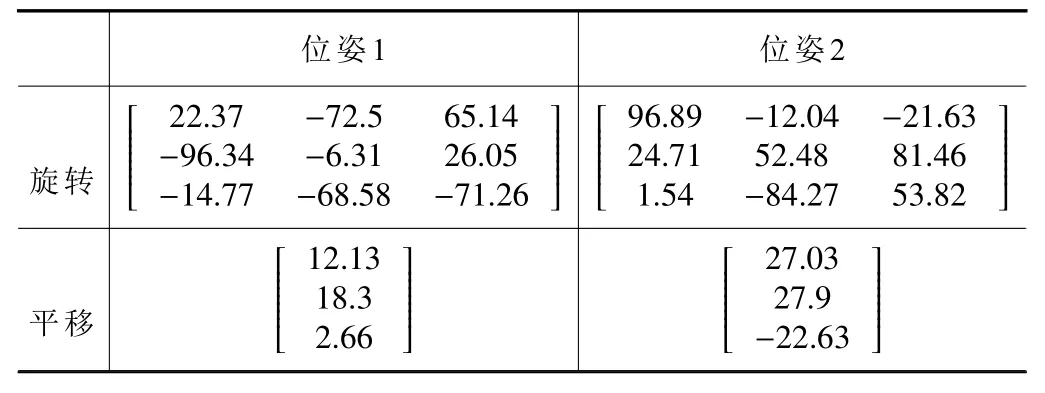

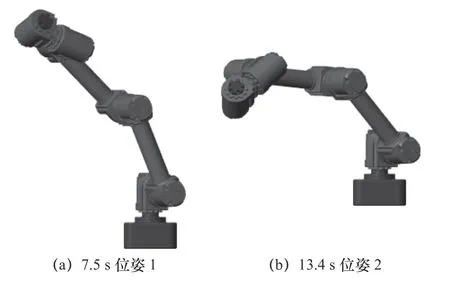

当机械臂运动时,可随时观测末端执行器的位姿矩阵。获取了两组时间与末端执行器的位姿矩阵,当时间为7.5 s 位姿1 和13.4 s 位姿2 机械臂位姿如图11 所示,位姿的旋转和平移矩阵见表2。

表2 模型位姿矩阵参数

图11 机械臂位姿显示

通过仿真结果显示,监测平台能够实时观测机械臂每个关节的旋转角度和角速度,以判断关节是否在运动以及运动速度和加速度是否符合要求。同时,通过实时显示末端执行器的位姿矩阵,可以判断机械臂的运动轨迹是否符合要求。这样,监测平台可以完成对机械臂的实时监测。

4 结语

本文介绍了基于Gluon 机械臂的三维可视化人机交互平台模型的构建过程。首先进行了Gluon 机械臂的正运动学分析和逆运动学验证,通过Simulink建立了控制系统模型,并实现了对机械臂的联合仿真。在仿真过程中,通过直观的图形化界面,实时显示各关节的旋转角度、角速度以及末端执行器的齐次变换矩阵,方便用户实时查看设备状态、调整参数和进行操作。此外,采用先进的机械臂控制系统,可以根据需要掌握不同的动作轨迹和速度,具备更高的灵活性和适应性。

为提高自动上料平台的生产效率,可引入机器视觉模块。通过智能识别系统,自动上料平台能够迅速识别不同类型和尺寸的待加工零件,并自动将其传送到加工位置,有效缩短操作时间。同时,后期搭建实物平台也提供了可行性支撑,为进一步优化和完善系统功能奠定了基础。