基于多方向导纳力控制的机器人柔顺装配系统*

2024-02-10戈海龙侯兴强

戴 娜 戈海龙 成 巍 张 宇 侯兴强

(齐鲁工业大学(山东省科学院)山东省科学院激光研究所,山东 济南 250104)

在中国制造强国战略的背景下,我国制造业正加快转型升级发展,柔性自动化、智能化制造趋势特征明显[1]。装配作业在制造业的工业生产中占有比较重要的地位,轴孔装配又是制造过程中常见的一类任务,利用机器人取代人工完成装配作业可以提升效率,降低成本。目前机器人大都采用位置控制,但装配过程中往往涉及到接触力的问题,仅靠位置控制无法完成自动柔顺装配。因此,柔顺控制算法和机器人结合来保证轴孔装配过程中与外界的接触力逐渐成为研究的关键。

随着机器视觉的广泛应用,基于视觉传感器的轴孔装配方法在很多研究中被提出[2-3],但是视觉装配对光照等环境条件要求较高且稳定性较差,容易出现视觉遮挡等问题。力控制技术相较于视觉技术更适用于高精度的装配作业。Song H C 等[4]采用从CAD 模型中提取零件数据的方法来完成装配,在一定程度上提高了装配成功率,但适用性不高。Roveda L 等[5]建立了基于强化学习的装配模型,但是缺点在于需要采集大量的环境接触信息作支撑。Sharma K 等[6]针对轴、孔法线间的角偏差,建立力与位置间的神经网络训练模型,结果发现实用性不强,若角度大小发生变化,就需要重新进行训练,存在极大限制。许多学者对柔顺力控制技术进行了研究[7-9],目前主动柔顺应用广泛,但对于柔性和精度要求较高任务的研究还是较少。

本文搭建了基于多维方向导纳控制的轴孔装配系统,将机器人轴孔装配策略分为搜孔阶段和调整插入阶段。搜孔阶段,提出了一种基于阿基米德螺旋线的搜孔策略;对于调整插入阶段,进行了轴孔精密装配任务过程分析,提出一种基于等效质量-阻尼-弹簧的导纳控制策略,并在Simulink 中进行仿真,确认阻抗参数的最优值,通过实际开展机器人柔顺轴孔装配实验,验证了该方法的有效性。

1 机器人轴孔装配平台

1.1 系统组成

图1 为机器人轴孔装配平台,6 自由度机器人配有力/力矩传感器和电动夹爪。机器人型号为AUBO-i5,其重复定位精度可达±0.02 mm。力传感器型号为坤维KWR75B,用于反馈轴孔装配过程中的接触力与力矩。夹爪采用的是大寰AG95 夹爪,夹持力和行程可调。

图1 装配系统组成

待装配的零件为圆形轴与孔,其基本尺寸参数如图1 所示,孔零件的内径为7.6 mm,轴零件的直径为7.5 mm,轴孔之间的配合间隙为±0.05 mm。装配工件由台钳固定在装配台上。

1.2 装配流程

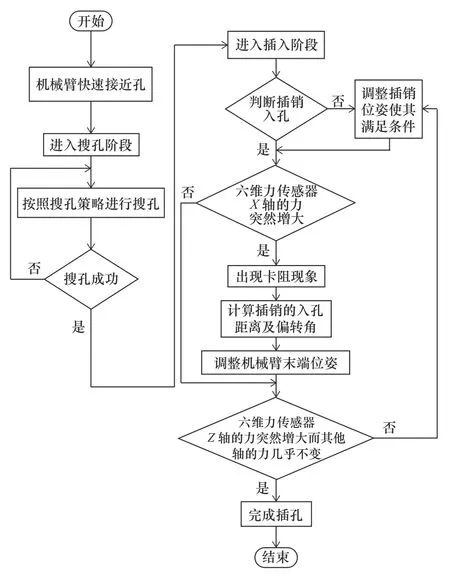

轴孔装配整体流程如图2 所示,整个轴孔装配系统的运行最主要的就是搜孔阶段和插孔阶段。首先,机器人末端夹爪抓取轴件快速移动到孔附近,此阶段为快速接近阶段。然后进入搜孔阶段,采用螺旋搜孔算法进行搜孔。当检测到Z轴力达到设定阈值或者Z轴位置低于当前位置2 mm 以下即说明搜孔完成,搜孔阶段结束。接下来进入插孔阶段,机器人配合导纳控制算法完成轴孔的柔顺装配,消除卡阻现象。当轴零件完全进入孔内时,机器人松开夹爪,完成装配。

图2 整体流程图

2 机器人柔顺控制装配方法

2.1 螺旋搜孔和预插入

搜孔是轴孔装配任务中非常重要的一个阶段,搜孔任务的成功与否直接决定了后续插孔任务的顺利进行。搜孔阶段的目的就是消除偏差,使得轴与孔的中心线重合,进而使轴寻到孔,可以插入[10]。

搜孔策略通常可分为盲搜索法、环境约束性搜索法和机器学习搜索法三类[11]。约束性搜索法需要对轴孔件间不同的接触状态进行建模,但其建模精度受外界环境影响较大。绝大多数不同的装配任务中环境参数是未知且会发生变化的,因此精确建模的难度较大;机器学习搜索法通过智能控制算法和大数据建模的模式解决了环境参数未知和机器人动力学参数精度低的问题。缺点是对环境的适应性较差,每当环境改变,都需要重新采集大量数据进行训练建模。目前,大部分机器人学习搜孔法主要用于大装配间隙零件间的搜孔;盲搜索法虽综合效率较低,但适用性最广,适用于大部分规则待装配零部件。

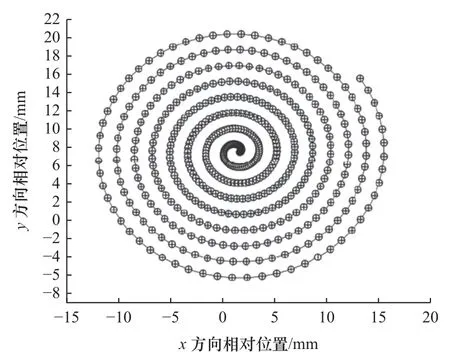

螺旋搜索属于盲搜索法的一种,比起其他盲搜索法此方法操作简便,适应性强,搜索速度快。螺线搜孔策略就是通过采用阿基米德螺旋线作为轨迹,逐步遍历离散采样点,直到找到孔。图3 为阿基米德螺旋线轨迹图,其极坐标方程为

图3 螺旋搜孔轨迹图

实际实验过程中使用笛卡尔坐标系下的方程来规划轨迹,方程如下:

式中:x、y分别为x、y方向的目标轨迹坐标点;x0,y0为搜孔的起始原点坐标;d为搜孔直径;i表示坐标点个数,k与i共同决定搜索目标位置数量及搜索步长。搜孔轨迹如图3 所示,搜孔起始坐标定为(0.25,0.7),机械臂在进行螺旋搜孔的过程中保持Z轴 3 N的恒定接触力,搜孔结束后接触力消失。

2.2 导纳控制器设计

搜孔完成后,由于机器人的精度限制和外界噪声等问题,轴孔之间会存在微小的相对姿态偏差。在高精度装配任务中,如果忽略此偏差继续运动就有可能造成卡阻或楔紧现象,无法顺利装配,以至于损坏工件或机械臂本体。因此,插孔阶段控制好末端力是整个轴孔装配任务的重中之重。

本文采用多维方向导纳力控制方法。以真实接触力为输入,位置为输出,把机器人末端执行器与环境接触等效为质量-阻尼-弹簧的二阶系统,并产生一个位移量来补偿和校正所需的位移量,最终由内环的位移量来完成对目标位移点的位移量控制。通过采集到的力调整机器人位置,从而达到柔顺力控制的目的。机器人在工作空间的各个方向上导纳控制是解耦的。因此,为了方便表述且在不失一般性的情况下,本文均在一维情况下进行研究,其数学模型表达式如下:

其中:Fe为机械臂与外界环境的实际接触力,Fd为期望环境接触力,xd表示机械臂末端所要到达的期望位置,x表示实际位置,Md为质量系数矩阵,有时也称惯性系数矩阵,Bd为阻尼系数矩阵,Kd为刚度系数矩阵。

根据导纳控制中机器人属于位置控制这一特点,将末端实际接触力与期望力作差,改写式(4)得:

根据欧拉法:

对式(7)积分,有:

联立式(6)、式(7)和式(8),求得位置修正量。

根据式(9)可知机器人下一采样时间的偏移量由前一采样时间的位置修正量以及当前采样时间的位置修正量决定。

由上述式子设计导纳控制系统框图如图4 所示。

图4 导纳控制系统框图

一个完整的力控周期包括:先读取六维力/力矩传感器数据,获取期望的运动轨迹,通过力控算法计算下一周期末端参考轨迹,经过逆运动学得到机器人的各关节角度值,各关节驱动器根据收到的关节角度值实现机器人各关节运动。

3 导纳控制器的参数分析

为确保能将装配过程中的接触力调整到合适范围,通过在Simulink 中进行仿真,研究不同Md、Bd、Kd参数下控制器的性能,采用控制变量法确定最优参数。图5 所示为在Simulink 中搭建的基于导纳力控制的仿真模型。

图5 仿真控制模型图

3.1 惯性参数对导纳控制的影响

如图6 所示,保持末端力恒定,取Bd为20,Kd为100,Md分别取1、5、10。由图中曲线可以看出随着Md的值增大,系统超调量会变大且末端执行器响应速度变慢。因此一般选择Md为较小值。

图6 惯性参数变化曲线示意图

3.2 阻尼参数对导纳控制的影响

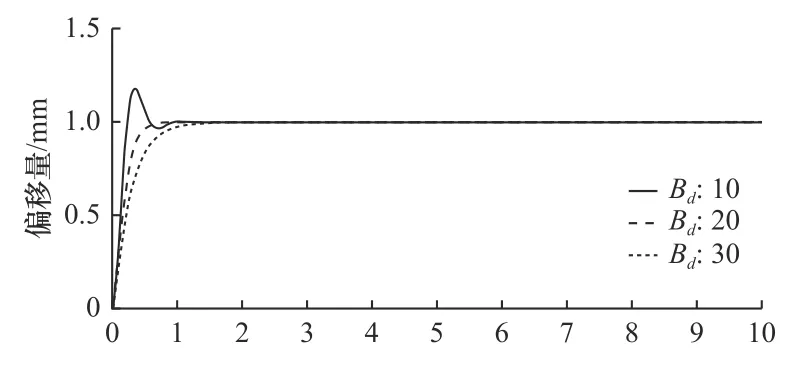

取Md为1,Kd为100,Bd分别为10、20、30。由图7 中曲线可以看出Bd的值在一定的小范围内是有系统超调量的,当超过这个临界值,不再有系统超调量。随着Bd值增大,响应速度变慢。因此这里选择Bd为20。

图7 阻尼参数变化曲线示意图

3.3 刚度参数对导纳控制的影响

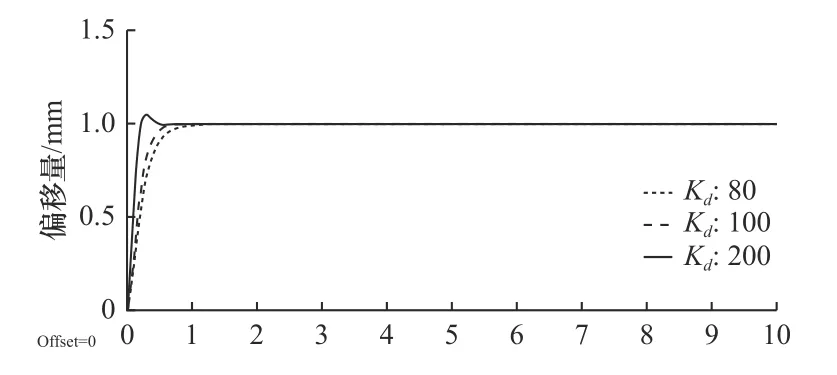

取Md为1,Bd为20,Kd分别为80、100、200。由图8 中曲线可以看出和Bd的规律差不多。这里的Kd值是超过一定范围有系统超调量。当不超过这个范围,显示出来的是响应时间的差异。通过比较可以看出,Kd为100 时无超调量且响应时间较快。

图8 刚度参数变化曲线示意图

综合考虑模型和实际情况,取Md为1,Bd为20,Kd为100。

4 轴孔装配实验分析

如图9 所示为搜孔插孔过程各个方向受力变化曲线图,图9a 中的t1为搜孔接近阶段,此阶段给Z轴末端设置一个约0.5 N 负方向的力,以便搜到孔时可以进入,施加力后Z轴受力为7 N,Y轴受力为5.3 N,X轴受力约为4 N,各轴受力大小保持不变;图9a 中的t2为螺旋搜孔阶段,该阶段轴不断按照螺旋轨迹进行搜孔运动,由于有0.5 N 的施加力,搜孔时3 个轴方向的力会有不同程度的变化;图9a 中的t3以及图9b 中的t3合称为搜孔完成阶段,此阶段的X轴和Y轴的力会恢复到搜孔开始时的力值。Z轴由于在搜孔前施加了一个反方向的接触力0.5 N,所以在入孔后,Z轴的力值会增大,恢复到未施加末端力时的7.2 N,而后稳定。至此,搜孔阶段完成。

图9 仿真控制模型图

图9b 中的t4时间段为轴接触到孔后机器人在柔顺控制策略下调整轴的位姿完成孔精对齐,由图示曲线变化可以看出,Z轴的力在13 s 时遇到一个突变,表明遇到了卡阻现象,随后可以看出Z轴的力经过算法进行了调整,在1 s 内由大约6 N 调整为原来的5 N,并且继续向下完成插孔动作;图9b 中的t5时间段,轴完全进入孔中,此时Z轴的力达到设定的目标力阈值3 N,插孔阶段结束,装配完成。

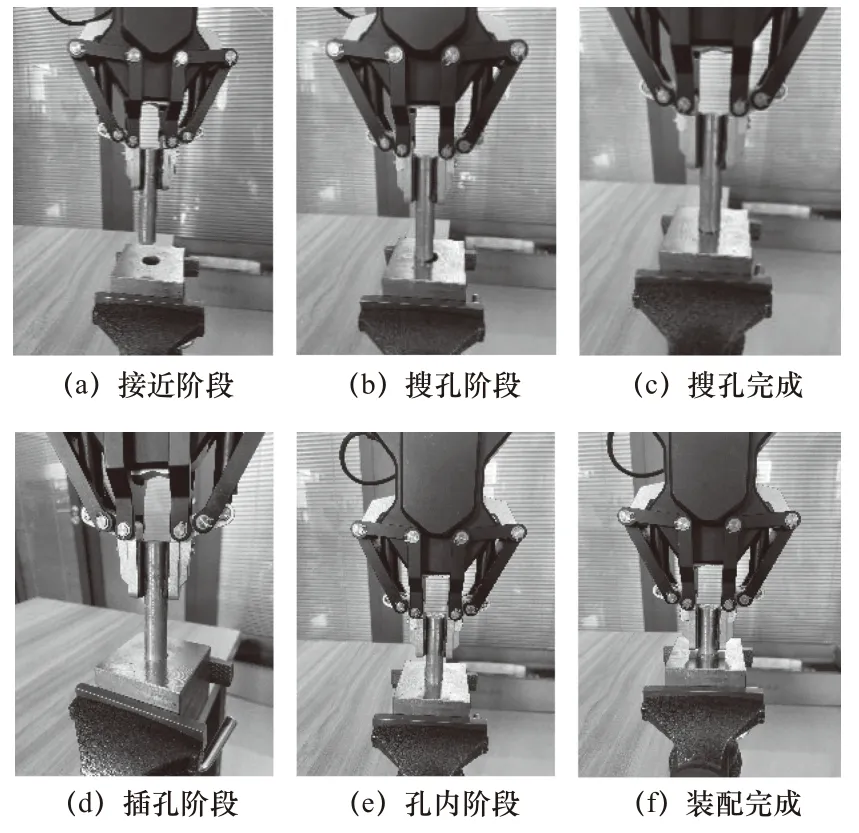

如图10 所示为实际实验中各阶段轴与孔的姿态。由实验分析可得,文中提到的多维方向导纳力控制算法可以根据末端受力情况对机械臂末端位置进行实时调整,并完成竖直方向上的轴孔装配。比起传统的位置控制以及视觉加位置控制,有效地改善了接触力的震荡现象,其接触力跟踪误差更低、震荡更小,响应时间更短,能达到0.5 s,遇到卡阻等现象时接触力误差范围基本在±1 N。

图10 仿真控制模型图

5 结语

针对自动化装配作业的要求,搭建了基于导纳力控制的机器人柔顺装配系统。系统基于螺旋搜孔策略以及基于多维方向导纳力控制策略,实现轴孔自动柔顺装配。通过Simulink 仿真进行最优参数验证,通过实际装配实验验证了基于多维方向导纳力控制策略的有效性,实现了力反馈下的柔顺装配。该系统与传统的视觉装配相比,能够及时对接触力进行调整,防止工件损坏。实验表明,运用此系统进行机器人动态轴孔装配具有柔顺性,性能稳定,安全性强。该系统为实现自动化装配提供了技术支持,具有参考价值。