内牙水管接头的注塑模具设计及CAE仿真

2024-02-04李波罗善明李毅陈志杭

李波,罗善明,李毅,陈志杭

(1.集美大学海洋装备与机械工程学院,福建厦门 361021;2.精覃模具制造有限公司,福建厦门 361023)

水管接头是卫浴产品中应用较为广泛的零件,一种带有内螺纹的管状类零件的产品,其成型工艺为注塑成型。在注塑模具设计过程中,浇注系统和冷却系统的设计是否合理会严重影响产品的质量,以往传统模式开发模具,只能凭借设计人员的经验来选取浇口位置以及冷却方式,后期需要反复修模和试模才能满足塑件的使用要求,从而增加了模具的开发成本[1]。目前CAE仿真技术日益成熟并且广泛应用,通过moldflow模流仿真分析软件确定浇注系统和冷却系统,设置注塑成型工艺参数模拟注塑成型过程,从而验证所确定的模流分析模型的合理性[2-4]。笔者采用moldflow 模流分析软件对塑件的重要成型工艺参数进行了仿真分析,确定了模具的浇注系统和冷却系统,缩短了模具结构设计的周期,保证了塑件的成型质量。

目前关于内螺纹的脱模难的问题,文献[5-8]基本都采用螺纹型芯旋转+推板推出机构,螺纹型芯在传动机构的驱动下只做旋转运动,在推件板的作用下,完成内螺纹的脱模。推件板的推出力由注塑机顶出系统提供,其大小由塑件的抱紧力确定,在推出过程中,推件力大小恒定,极有可能损伤内螺纹。另外,如果采用推板推出机构,塑件只能竖立放置,势必会增加模具高度尺寸,模具加工精度难以保证,从而导致模具制造成本增加。针对此问题,笔者设计了一种齿轮传动机构+抽芯液压缸内螺纹自动脱模机构,实现了螺纹型芯边旋转边随抽芯液压缸直线方向移动,有效避免了制件内螺纹的损伤和变形。

1 塑件的材质及工艺分析

水管接头工作环境潮湿,且需要承受压力较高的水流,要求塑件成型后的翘曲变形量较小,满足装配精度要求,避免在使用过程中出现渗水的现象。根据水管接头的工作环境和成型要求,选用尼龙66(PA66)+50%玻纤(GF),即添加比例为50%的GF增强PA66,这是一种常用的改性工程塑料,具有优良的力学性能和抗冲击性能,较好的耐磨性,尺寸稳定性和化学性能良好的特点[9]。

该塑件大批量生产,塑件的体积为2.1 cm3,拔模斜度取1°,塑件的平均壁厚为2.9 mm,塑件表面要求无浮纤现象,变形量要求在0.08 mm以内,塑件的精度取MT4。图1为水管接头示意图。从图1可以看出,塑件外形为阶梯状的回转体,长度为34 mm,最大圆弧直径为14 mm,最小的直径为8.3 mm。塑件的一端为内螺纹,另一端为中空管,内螺纹的公称直径为8 mm,螺距为1.2 mm,因此需要设计自动脱螺纹机构来解决内螺纹脱模难的问题。

图1 水管接头Fig. 1 Water pipe joint

2 塑件的模流分析

2.1 塑件前处理

将三维模型导入moldflow软件中,指定为双层面的网格类型,设置全局网格边长为0.35 mm,完成网格划分,并通过网格处理工具对划分后的网格进行修复,以保证模流分析的可行性及分析结果的可靠性,修复后的网格匹配率为85.6%,网格纵横比最大值为10,连通性良好,由此可见,网格质量的各项信息全都符合模流分析的条件。

2.2 最佳浇口的位置

浇口的基本作用是使分流道来的熔体产生加速,以快速充满型腔,浇口(除直浇口外)在大多数情况下是整个浇注系统中截面最小的部位,合理选择浇口位置是保证塑件质量的一个重要环节[10]。通过moldflow 软件的分析,获得塑件的最佳浇口的位置,见图2所示。从图2分析结果可以看出,深蓝色区域为最佳浇口位置,位于邻近凸起环状带一侧的附近。为保证塑料熔体顺利充填型腔,将浇口的位置设置在凸起环状带上,在凸起的环状带上有一个小平台特征,避免在外圆面上留下明显的浇口痕迹,将浇口位置设置在小平台上。

图2 浇口位置仿真结果Fig. 2 Gate position simulation results

2.3 模流分析的模型建立

利用moldflow软件进行模流分析,需要建立模流分析模型,该模型主要包括浇注系统和冷却系统。根据生产批量的需求和产品结构特点,采用一模两腔和点浇口的模具结构。若采用常见的侧浇口进行浇注,塑料熔体存在爬升现象,导致熔体的流动性变差和充填不足,由于玻纤增强PA66的流动性较差,而且PA66 与玻纤两种材料的流动性不一致,为保证玻纤均匀分散,不发生淤积和分层而形成浮纤,熔体须快速填充型腔[11],另外,若采用侧浇口进行浇注,需进行二次去除,在塑件的表面留下较为明显的痕迹。冷却系统采用常见的直流循环式的冷却回路,上下模对称布置,为了提高模具冷却的均匀性,在冷却回路增加了隔水板。模流分析模型如图3所示。

图3 模流分析模型Fig. 3 Moldflow analysis model

2.4 注塑工艺参数的模拟分析

根据所确定的浇注系统和冷却系统的模型,选取“填充+保压+冷却+翘曲”的分析序列,在模流分析过程中,设置的注塑成型工艺参数见表1。针对塑件成型质量的要求,笔者从充填时间、缩痕指数、气穴位置、翘曲变形量四个成型工艺参数来进行模拟分析,从而验证所确定的分析模型是否合理,为后续的模具结构设计提供可靠依据,分析结果如图4所示。

表1 注射成型工艺参数Tab. 1 Injection molding process parameters

图4 注塑工艺参数的模拟分析Fig. 4 Simulation analysis of injection molding process parameters

充填时间是指注射开始到塑料熔体充满模具型腔的时间,此成型工艺参数对塑件的成型周期和塑件质量起着重要作用[12],从图4a的充填时间分析结果可以看出,料流充填时间为2.077 s,可以在较短时间内充填型腔,针对玻纤增强PA66 材料,充填时间越短,越不容易在塑件表面出现浮纤现象,且整体不存在充填不完整的现象,在分析的日志中也找不到存在短射的现象,可见充填完整,充填时间较为合理。

缩痕是指塑件在冷却定型过程中由于收缩过大,塑件表面出现凹陷、塌陷等缺陷。缩痕指数反映了塑件表面上某区域出现缩痕的相对可能性,其数值越大,说明此区域出现该现象的概率越高,合格的塑件要求缩痕指数小于5%[13]。由图4b的分析结果可知,该塑件最大缩痕指数为0.73%,外表面有轻微缩水,不影响产品的装配。

从图4c的分析结果可以看出,气穴主要分布在水管接头的两个端面上,其他区域几乎没有,说明两个端面上存在困气的现象,但是气穴基本上都分布在接近端面的边缘上,靠近塑件的分型面,另外,由图1中的塑件尺寸可知,该塑件为小型制件,因此排气量不大,所以可以利用分型面的间隙以及顶杆与模板的间隙进行自然排气,消除大量的气穴。

由于水管接头处在高压水的工作环境,容易渗水,所以要求其变形量在0.08 mm以内。从图4d翘曲变形量分析结果可以看出,塑件的最大变形量大约为0.05 mm,发生在水管接头端面附近的表面,主要由于这些区域凹凸起伏的形状结构,从而导致壁厚不一致,因此引起塑件收缩不均而发生翘曲变形,根据塑件的结构尺寸和所提出的工艺要求,翘曲变形量在合理范围之内,能够保证塑件的成型精度和工艺要求。

通过以上的工艺参数分析,验证了水管接头的浇注系统和冷却系统设计方案是合理的。

3 塑料模具结构设计

3.1 模具结构分析

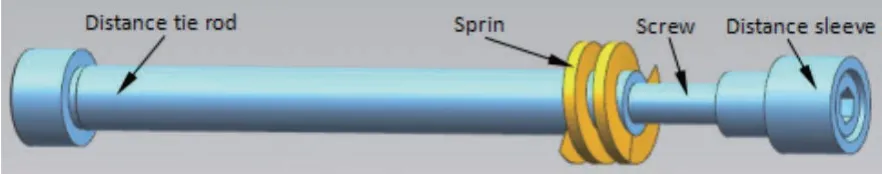

根据图1塑件产品图的结构特点以及生产批量的需求,设计为一模两腔的模具结构形式。以图1剖视图中的PL作为主分型面,由模流分析可知,该模具采用点浇口进胶,所以必须使用三板式的模具结构,在本套模具里采用弹簧分型、拉杆定距的定距分型机构,实现模具的三次顺序分型,该机构如图5 所示。为保证模具的制造精度,须控制模具的总高度,所以将塑件横置,与竖立放置相比,还可以有效避免螺牙损伤和变形,内螺纹型芯成型M8×75的螺纹,光孔侧型芯成型孔深为22 mm 的内孔,螺纹侧型芯与光孔侧型芯在图1 中的A面碰穿,内螺纹的抽芯机构设计为齿轮传动+抽芯液压缸自动脱螺纹机构,光孔的脱模机构设计为斜导柱侧滑块抽芯机构;该模具的推出机构设计为顶杆推出机构,顶出部位为塑件的外圆表面,为减少在塑件的外圆上留下顶出痕迹,将顶杆设计为成形顶杆,采用带弹簧的复位杆实现顶杆的先复位。

图5 弹簧分型拉杆定距机构Fig. 5 Spring parting tie rod spacing mechanism

3.2 侧向分型与抽芯机构的设计

3.2.1 侧型芯的定位

该塑件一端带有内牙螺纹,另一端为光孔,带有螺纹端需要自动脱螺纹机构,另一端的光孔的抽芯采用常见的斜导柱侧滑块的侧向抽芯机构来实现。内螺纹侧型芯与光孔侧型芯在模具复位时在图1中的A面碰穿,须保证两侧型芯同心,才能保证塑件内孔的同轴度,笔者采用带有锥度孔定位方式来保证两侧型芯的同轴度,定位内孔和凸台分别设计在螺纹侧型芯和光孔侧型芯的端面上,定位结构和尺寸如图6所示。

图6 侧型芯的定位Fig. 6 Positioning of the side core

3.2.2 斜导柱侧向分型与抽芯机构的设计

图7为侧向分型与抽芯机构。斜导柱侧抽芯机构主要由光孔侧型芯10、侧滑块11、斜导柱12 和楔紧块组成,由图1 可知,光孔深为22 mm,为了能够顺利脱模,取抽芯距s为27.5 mm。斜导柱的安装在定模板上,滑块安装在动模板上,斜导柱的安装角度α为18°,工作长度L为113 mm,按照抽芯距校核公式L=s/sinα,得L=89 mm<113 mm,所以斜导柱的长度足可以完成所需的抽芯距。另外,滑块采用弹簧复位,楔紧块锁紧,此套模具的楔紧装置与定模板做成整体式,为了开模时楔紧块快速离开滑块的压紧面,避免楔紧块与滑块间产生摩擦,楔紧块的斜角α'大于斜导柱的安装角度α,取α'=20°[14]。

图7 侧向分型与抽芯机构Fig. 7 Lateral parting and core-pulling mechanism

3.2.3 内螺纹脱模机构的设计

内螺纹由内螺纹侧型芯8 成形,笔者采用齿轮传动机构+抽芯液压缸进行内螺纹自动脱模,主动轮和两个从动轮选用标准齿轮和标准安装,齿轮尺寸参数见表2[15]。内螺纹的抽芯机构由电动马达2,主动齿轮7,两个从动齿轮6 以及抽芯液压缸1 组成,如图7 所示,其中,螺纹侧型芯8 通过平键与从动齿轮6连接。

表2 齿轮尺寸参数Tab. 2 Gear dimension parameter

由电动马达2驱动主动齿轮7旋转,主动齿轮7带动两个从动齿轮6 同方向旋转,保证两个内螺纹的旋向一致,同时,抽芯液压缸1带动从动齿轮在主动齿轮上轴向滑动,实现了螺纹型芯边旋转边随抽芯液压缸直线方向移动,两套运动机构保证了塑件的内螺纹成形精度的要求。因为塑件成型后,塑件抱紧在型芯上,所以塑件刚脱离螺纹型芯时,需要较大的脱模力[16],其后,抽芯液压缸提供的抽芯力仅需要克服塑件移动的摩擦力即可,与齿轮传动+推板推出脱螺纹机构相比,可以很好地保证螺牙不受损伤和变形。

表2 为齿轮尺寸参数。由图1 可知,内螺纹部分的抽芯距为12 mm,由表2可知,主动齿轮与从动齿轮的厚度差为27 mm,当滑块5 与挡块3 接触时,抽芯液压缸停止抽芯,滑块与挡块之间的距离为25 mm (12<25<27),所以既保证了所需的抽芯距离,同时也保证了从动齿轮与主动齿轮在轴向上不脱离。改变抽芯液压缸中的油液方向,使内螺纹侧型芯复位,由楔紧块4锁紧,以便下次的浇注。

3.3 模具整体结构及工作过程

水管接头的模具为三板式模具结构,有三个分型面,如图8中的P1,P2,P3,具体工作过程为:

图8 模具结构图Fig. 8 Mold structure drawing

3.3.1 注塑过程

模具闭合,注塑机通过主流道、水平分流道及竖直分流道和点浇口向2 个型腔内浇注,使料流充满型腔。

3.3.2 保压和冷却过程

塑料熔体充满型腔后,按照设置的注塑工艺参数在型腔内进行保压和冷却,进而获得健全完整的塑件。

3.3.3 开模过程

随着注塑机的开模,在图8 中的弹簧9 的预紧力作用下,首先使模具在第一个分型面P1 处分型,在拉料杆15的作用下,竖直分流道与塑件在模腔的点浇口处拉断,流道与塑件分离。P1 分型面打开120 mm 以后,在定距拉杆4 的拉力作用下,使脱料板19 下行,此时,P2 分型面开始打开,脱料板19 将主流道凝料从浇口衬套17中拉出以及拉料杆15端部上的分流道凝料刮下来,完成浇注系统凝料的自动脱模。P2分型面打开8 mm后,在定距套11的作用下,脱料板19停止移动。动模部分在开模力的作用下,继续后移,P3分型面被迫打开,在侧型芯的干涉作用下,使塑件留在动模部分。

3.3.4 抽芯

通过斜导柱40带动侧型芯滑块43,使其在动模板5的导滑槽内向外移动,直至光孔侧型芯39与塑件完全脱开,完成光孔的侧向抽芯。同步地,电动马达34带动主动齿轮24,主动齿轮驱动两个从动齿轮22,使两个内螺纹侧型芯同向旋转,使其与塑件分离,同时,在抽芯液压缸的直线运动作用下,完成塑件内螺纹的侧向抽芯。

3.3.5 顶出

达到开模行程后,动模部分停止后移,注塑机中心顶杆推动推板29,从而驱动固定在推杆固定板上的顶杆33将塑件完全从模具中顶出。

3.3.6 复位

内螺纹侧型芯由抽芯液压缸驱动复位,由楔紧块锁紧;光孔侧型芯由斜导柱40和弹簧45复位,由定模板41 (定模板与楔紧装置做成整体式)锁紧;顶杆由复位杆23复位,况且在复位杆上安装了预复位弹簧25,实现了顶杆先复位,防止在合模过程中,推杆与侧型芯相互碰撞干涉的现象。复位完成后,继续下一个周期的注塑过程。

4 结论

水管接头为卫浴产品的零件,针对某种带有内螺纹的水管接头,应用模流分析软件moldflow验证所确定的分析模型的合理性,并设计了自动脱螺纹的注塑模具结构,主要工作如下:

(1)首先,结合最佳浇口位置分析结果和塑件的结构特点,确定塑件的模流分析模型,该模型包括浇注系统和冷却系统。然后,利用该分析模型,设置注塑成型工艺参数进行模流分析,分析结果显示,塑料熔体充填时间为2.077 s,充填过程中无短射现象且两型腔的一致性较好;塑件最大缩痕指数为0.73%,未出现明显缩痕或缩孔的现象;气穴主要分布在塑件端面的边缘上,利用分型面和顶杆的间隙进行自然排气,排气情况良好;塑件最大翘曲变形量为0.051 mm,满足成型工艺的要求。

(2) 由于采用点浇口进行浇注,注塑模具设计为一模两腔,三板式的模具结构,采用弹簧定距拉杆结构实现模具的三次分型;由于塑件为圆形管状类零件,分型面选择在回转体的轴心面上,采用斜导柱侧抽芯机构实现塑件光孔部分的抽芯,采用齿轮传动机构和抽芯液压缸两套运动机构实现内螺纹的自动脱模。通过实际生产证明,该机构运行稳定可靠,有效避免了螺牙损伤和变形,降低了模具开发成本,对同类型塑件的注塑模具设计具有一定的参考价值。