不同工艺渗碳淬火和深冷处理后20CrNi2Mo轴承钢的组织与性能

2024-02-01姚国林王合闯

姚国林,王合闯

(1.河南农业职业学院机电工程学院,郑州 451450;2.华北水利水电大学信息工程学院,郑州 450045)

0 引 言

在“工业制造2025”政策推动下,我国轴承行业在近年来得到了迅猛发展,轴承钢的产量稳步提升,不同档次轴承钢的生产基本可以满足交通运输、工程机械等领域的应用需求[1]。然而,作为机械传动部分的基础零件,滚珠和轴承套圈等在服役过程中需要承受各种交变应力、冲击力和摩擦力等[2],特别是当应用于具有高效化和高速旋转的机械传动部件时,会面临超高低温、高磨损、强腐蚀等恶劣使用环境,从而加剧其磨损和疲劳失效等[3]。为此,学者们从轴承钢选材(高碳铬轴承钢、无铬轴承钢、渗碳轴承钢、不锈轴承钢和中高温轴承钢)、冶金技术(电炉、转炉)、加工技术(锻造、连铸连轧)和热处理工艺(淬火+低温回火、正火)等[4-6]角度出发,创新和优化生产工艺以满足复杂服役环境下高端轴承钢的使用需求。渗碳淬火和深冷处理作为金属材料常用的热处理工艺,在提升金属材料硬度、强度和耐磨性等方面已有较为成功的应用。这主要是因为渗碳淬火有助于在金属零部件表层产生硬度高、耐磨性和抗疲劳性能好的淬硬层[7],深冷处理则有助于钢中奥氏体向马氏体转变、晶粒组织细化和碳化物的弥散析出,从而提高钢的硬度和耐磨性等[8]。传统轴承钢一般采用单次渗碳油淬方式生产,其综合力学性能与高端轴承钢的使用需求仍有一定差距。采用循环渗碳、油淬与气淬结合,以及将渗碳淬火+深冷处理结合使用来提升轴承钢综合性能方面的研究报道较少[9-11],具体影响规律及作用机理也不完全清楚。

为此,作者研究了渗碳淬火和深冷处理(含传统渗碳淬火)对正火态20CrNi2Mo轴承钢显微组织、力学和耐磨性能等的影响,以期为国产轴承钢的生产工艺改进提供技术支撑,推动高综合性能轴承钢的开发及其在复杂服役环境下的应用。

1 试样制备与试验方法

1.1 试样制备

试验材料为热轧态20CrNi2Mo轴承钢,由鞍钢集团提供,尺寸为φ80 mm×60 mm,采用电感耦合等离子发射光谱法测得其主要化学成分如表1所示。

将热轧轴承钢去皮后加工成尺寸为φ60 mm×50 mm的圆柱锭,在TT30-SRJX-4-13型箱式电阻炉中进行885 ℃×1 h的正火处理。将正火态轴承钢置于ABAR IPSEN型箱式可控气氛多用炉中进行不同工艺渗碳淬火+回火处理, 升温速率为5 ℃·min-1,渗碳工艺如图1所示,图中的0.7%(质量分数,下同)C等均为炉内气氛中的碳势,淬火方式包括油淬和气淬,回火工艺为200 ℃×2 h空冷。将一次渗碳油淬+回火处理工艺记为工艺1,连续进行两次渗碳油淬,再进行回火处理的工艺记为工艺2,在一次渗碳后进行气淬,再进行850 ℃保温2 h的渗碳油淬处理(碳质量分数为0.75%),最后进行回火处理的工艺记为工艺3。在上述3种工艺的回火工序前增加-197 ℃×6 h的深冷处理(分别记为工艺1+深冷、工艺2+深冷、工艺3+深冷),介质为液氮,对试样进行热处理。

图1 渗碳淬火工艺示意Fig.1 Diagram of carburizing and quenching process

1.2 试验方法

采用线切割法从轴承钢上截取块状试样,经打磨、抛光和体积分数3.5%硝酸乙醇溶液腐蚀后,分别在徕卡DM6M型光学显微镜(OM)和IT-500型扫描电子显微镜(SEM)上观察显微组织,用扫描电子显微镜附带的能谱仪分析微区成分。使用帕纳科Empyrean锐影型X射线衍射系统(XRD)对轴承钢进行物相分析,铜靶,Kα辐射,管电压为20 kV,管电流为40 mA,采用连续扫描模式,扫描速率为2 (°)·min-1。采用HV-1000型数显维氏硬度计测试显微硬度,载荷为9.8 N,保载时间为10 s,从表层至心部取点测试,相同深度各测3个点取平均值。根据GB/T 228.1—2010,采用Instron 5560型万能材料试验机进行室温拉伸试验,拉伸试样尺寸如图2所示,拉伸速度为2 mm·min-1,测3个平行试样取平均值。采用MFT-5000型摩擦磨损试验机进行球盘式干滑动摩擦磨损试验,对磨副为直径6 mm的GCr15钢球,磨损线速度为0.3 m·s-1,施加载荷分别为100,200 N。称取磨损前后的试样质量,计算磨损质量损失,各测3组平行试样取平均值。采用VHX-1000型超景深三维显微镜观察磨痕形貌,测量磨痕宽度和磨痕深度[12]。

图2 拉伸试样尺寸Fig.2 Size of tensile specimen

2 试验结果与讨论

2.1 显微组织和物相组成

由图3可见:3种工艺渗碳淬火+回火(工艺1、工艺2、工艺3)处理后,20CrNi2Mo轴承钢表层的显微组织均为针状马氏体+残余奥氏体+颗粒状碳化物,其中工艺1和工艺2处理后的显微组织相差不大,工艺3处理后的马氏体组织相对更细小,残余奥氏体含量有所减少。结合能谱分析结果并参考文献[13]可知,颗粒状碳化物主要为富铬和钼元素的碳化物。

由图4可见:不同工艺处理后,20CrNi2Mo轴承钢的XRD谱中都出现了α马氏体(110)、(200)、(211)、(220)晶面和γ奥氏体(111)、(200)、(220)、(311)晶面的衍射峰;与渗碳淬火+回火处理相比,

图4 不同工艺处理后20CrNi2Mo轴承钢的XRD谱Fig.4 XRD patterns of 20CrNi2Mo bearing steel treated by different processes: (a) carburizing and quenching+tempering and (b) carburizing and quenching+cryogenic treatment+tempering

渗碳淬火+深冷+回火处理后γ奥氏体衍射峰强度有所减弱。根据GB/T 8326—1987计算残余奥氏体体积分数[13],计算得到工艺1、工艺2、工艺3、工艺1+深冷、工艺2+深冷和工艺3+深冷处理后轴承钢中的奥氏体体积分数分别为10.8%,13.9%,10.2%,7.9%,8.8%,6.9%。可见,增加深冷处理后轴承钢中的奥氏体含量有所减少,这主要与深冷处理过程中奥氏体向马氏体转变以及组织得到细化有关[14]。

2.2 显微硬度

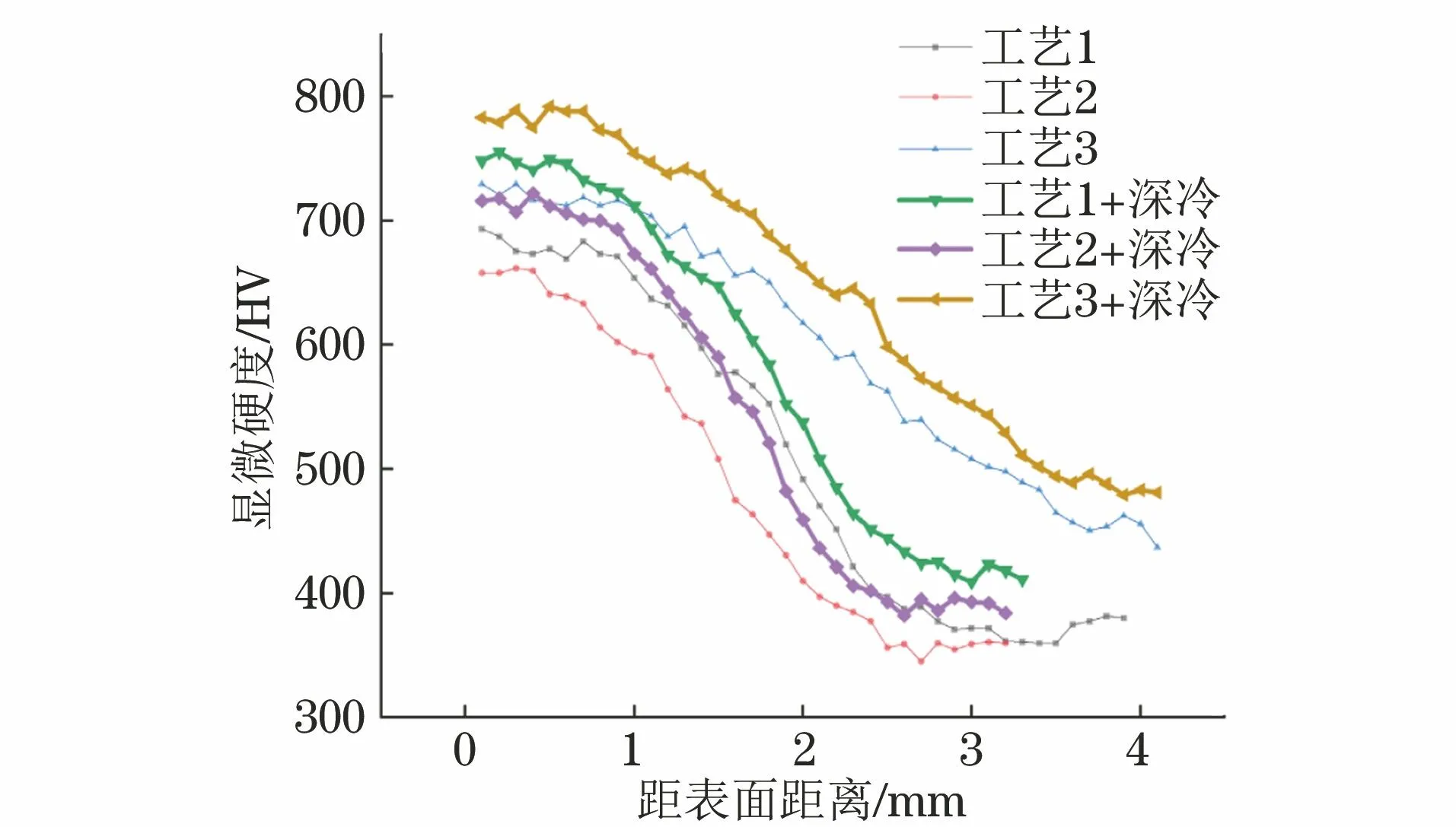

由图5可见:随着距表面距离的增加,不同工艺处理后20CrNi2Mo轴承钢的显微硬度都呈现逐渐降低的趋势,但在距表面约1 mm范围内硬度下降较为缓慢;工艺1和工艺2处理后轴承钢的硬度在距表面2.5 mm时才逐渐趋于稳定,工艺3处理后则在距表面距离3.5 mm时才趋于稳定,这主要是因为工艺3处理后轴承钢的组织更细,并且硬度较低的奥氏体含量更少[15];工艺1、工艺2和工艺3处理后轴承钢的表层硬度分别约为672,658,718 HV,心部硬度分别约为368,362,447 HV,可见无论是表层硬度还是心部硬度,工艺3处理后均相对较高;与渗碳淬火+回火处理相比,渗碳淬火+深冷+回火处理后轴承钢的硬度提高,并且工艺3+深冷处理的硬度最大,这主要是因为轴承钢中的碳原子会在低温作用下向奥氏体晶界扩散偏聚[16-17],促使奥氏体向马氏体转变从而提高硬度。

图5 不同工艺处理后20CrNi2Mo轴承钢的显微硬度分布曲线Fig.5 Micohardness distribution curves of 20CrNi2Mo bearing steel treated by different processes

2.3 拉伸性能

由图6可见:与热轧态轴承钢相比,不同工艺渗碳淬火+回火处理后轴承钢的抗拉强度和屈服强度均有所提高,工艺1和工艺2处理后的断后伸长率降低,而工艺3处理后的断后伸长率略微增大;在3种渗碳淬火+回火处理工艺中,抗拉强度和断后伸长率由大到小均依次为工艺3、工艺1、工艺2。这主要是因为工艺1处理后轴承钢中的马氏体较为细小,而工艺2的二次渗碳淬火处理使得细小奥氏体晶粒重新奥氏体化并发生粗化和长大,工艺3处理后轴承钢良好的强塑性与其组织细化、残余奥氏体含量减少有关[18]。

图6 热轧态和不同工艺处理后20CrNi2Mo轴承钢的室温拉伸性能Fig.6 Room temperature tensile properties of 20CrNi2Mo bearing steel in hot-rolled state and after treatment by different processes

2.4 耐磨性能

由表2可知:在2种载荷下摩擦磨损后,渗碳淬火+回火处理轴承钢的磨损质量损失从大到小按热处理工艺排序依次为工艺2、工艺1、工艺3;渗碳淬火+深冷+回火处理后磨损质量损失从大到小排序依次为工艺2+深冷、工艺1+深冷、工艺3+深冷。结合硬度测试结果可知,轴承钢的磨损质量损失与硬度具有负相关性;硬度越大,磨损质量损失越小,耐磨性能越好。在100 N载荷下,不同工艺渗碳淬火+深冷+回火处理后轴承钢的磨损质量损失与不同工艺渗碳淬火+回火处理后的差值较小;而在200 N载荷下,不同工艺渗碳淬火+深冷+回火处理后轴承钢的磨损质量损失大幅下降,降低幅度均在96%以上。这说明深冷处理能明显提升较高载荷下轴承钢的耐磨性能,而对低载荷下耐磨性能的提升幅度相对较小。

表2 不同工艺处理轴承钢在不同载荷下的磨损质量损失Table 2 Wear mass loss of bearing steel treated by different processes under different loads

由表3可知:载荷越大,轴承钢的磨痕宽度和磨痕深度越大;渗碳淬火+回火处理轴承钢的磨痕宽度和磨痕深度从大到小按热处理工艺排序依次为工艺2、工艺1、工艺3,即工艺3处理后的轴承钢具有相对较好的耐磨性能;渗碳淬火+深冷+回火处理后磨痕宽度和磨痕深度从大到小排序为工艺2+深冷、工艺1+深冷、工艺3+深冷,可见工艺3+深冷处理后的轴承钢具有相对好的耐磨性能。经工艺3处理后轴承钢的组织发生细化,硬度较低的奥氏体含量较少,增加的深冷处理工序有助于进一步促进硬度较低的奥氏体向硬度较高的马氏体转变并进一步细化组织[19-20],因此轴承钢硬度和耐磨性能提高。

表3 不同工艺处理轴承钢在不同载荷下的磨痕宽度和深度Table 3 width and depth of wear marks of bearing steel treated by different processes under different loads

3 结 论

(1) 经渗碳油淬+回火、二次渗碳油淬+回火、渗碳气淬+渗碳油淬+回火等3种渗碳淬火+回火工艺处理后20CrNi2Mo轴承钢的显微组织均为针状马氏体+残余奥氏体+碳化物,其中渗碳气淬+渗碳油淬+回火处理后马氏体相对更加细小,残余奥氏体含量较少;与渗碳淬火+回火处理相比,渗碳淬火+深冷+回火处理后的奥氏体含量有所减少。

(2) 随着距表面距离增加,不同工艺处理后轴承钢的硬度都呈减小趋势,且渗碳淬火+深冷+回火处理后的硬度都高于渗碳淬火+回火处理后,其中渗碳气淬+渗碳油淬+深冷+回火工艺下的硬度最大;与渗碳淬火+回火处理相比,渗碳淬火+深冷+回火处理后轴承钢在100,200 N载荷下的磨损质量损失均减小,并且在200 N下的降低幅度较大。

(3) 渗碳淬火+回火后轴承钢磨痕宽度和磨痕深度从大至小按处理工艺排序依次为二次渗碳油淬+回火、渗碳油淬+回火、渗碳气淬+渗碳油淬+回火,渗碳淬火+深冷+回火处理后的排序为二次渗碳油淬+深冷+回火、渗碳油淬+深冷+回火、渗碳气淬+渗碳油淬+深冷+回火,渗碳气淬+渗碳油淬+深冷+回火处理后轴承钢具有最好的耐磨性能。