β相锻造加工工艺中固溶温度对Ti6242合金保载疲劳性能的影响

2024-02-01杨延格王金龙

尚 进,张 博,古 岩,杨延格,王金龙

(1.中国航发商用航空发动机有限责任公司,上海 200240;2.中国电子产品可靠性与环境试验研究院,广州 511370;3.中国航发沈阳黎明航空发动机有限责任公司,沈阳 110043;4.中国科学院金属研究所, 沈阳 110016;5.沈阳材料科学国家研究中心东北大学联合研究分部,沈阳 110819)

0 引 言

高压压气机作为民用客机的动力心脏,其叶片材料的选用和开发受到国内外研究机构的广泛关注。钛合金因具有强度高、耐腐蚀性好、抗氧化性优良等特点,自20世纪50年代起,已成为民用客机压气机的重要核心发展材料之一[1]。根据宽体客机高压压气机前四级盘件的工况、红线温度及应力分布特点,通常选取Ti17合金作为整体叶盘材料,以保证支撑大尺寸盘件所需高强度、低保载疲劳敏感性及良好断裂韧性的服役性能,其中的保载疲劳是指材料经过升载-保载-卸载作用的疲劳。然而,由于压气机的服役条件苛刻,级间鼓筒材料需要具有更优异的高温力学性能,Ti17合金已经无法满足材料选型需求。Ti6242近α型钛合金因具有网篮组织而具有优异的高温拉伸性能、断裂韧性和抗蠕变能力,且与Ti17合金相比,其保载疲劳敏感性较低,抗蠕变性能较好,近年来已经成为压气机选型中的热点材料[2-4]。

Ti6242合金在200 ℃以下具有明显的保载效应,与传统循环模式相比,随着温度的升高,保载模式下疲劳寿命降低的速率逐渐减小[5-12]。为了获取优异的综合力学性能,Ti6242合金宜选用α+β锻造/高温固溶时效处理。近α型钛合金和部分双相钛合金普遍存在冷蠕变现象,即在室温下,在低于材料屈服强度的载荷持续作用下产生应变积累。钛合金的显微组织对保载疲劳效应具有显著的影响:对于双相组织或等轴晶组织,保载效应随着初生α相体积分数的增加而增大;晶界处拉长的初生α相组织由于存在明显的局部晶粒集中取向(微织构),更易于形成应力重分配机制,造成裂纹较早萌生,因此相比等轴晶组织具有更高的保载疲劳敏感性;相比于双相组织,采用β相锻造加工工艺获得的魏氏和网篮组织合金具有明显较低的保载疲劳敏感性[4]。

考虑到Ti6242合金β稳定元素钼的含量较高,高温蠕变稳定性较差,为了提高其蠕变性能,选择用β相锻造加工工艺得到网篮组织。β相锻造工艺在降低钛合金变形抗力、改善成形性、提高合金损伤容限性能等方面有明显优势。理论上,与α+β相锻造工艺制备的Ti6242合金相比,由β相锻造工艺制备的具有网篮组织的Ti6242合金应具有更低的保载疲劳敏感性,但是钛合金在β相锻造加工后极易出现会提高保载疲劳敏感性的羽毛状α相[12-16],而目前相关的显微组织与保载疲劳性能方面的研究报道较少。鉴于此,作者对Ti6242钛合金进行不同固溶温度下的β相锻造加工,研究了合金的显微组织、拉伸性能以及低周和保载疲劳性能,以期为Ti6242钛合金锻造工艺的制定提供试验参考。

1 试样制备与试验方法

试验材料为我国自主研制的Ti6242近α型钛合金,其化学成分为Ti-6Al-2Sn-4Zr-2Mo(质量分数/%),α→β相变温度区间为1 015~1 020 ℃。采用不同固溶温度下的β相锻造工艺对Ti6242合金进行加工,得到盘形锻件,具体工艺为在1 015 ℃下保温40 min后进行锻造,然后在960,980 ℃固溶1 h,固溶处理后均炉冷至700 ℃进行时效处理,保温时间为2 h,最后空冷至室温。

在不同工艺处理后的锻件上截取金相试样,经砂纸逐级磨抛,用体积分数5% HF+10% HNO3溶液腐蚀后,采用DMI 500型光学显微镜(OM)观察显微组织。沿锻件弦向取拉伸试样和疲劳试样,2种试样的形状和尺寸相同,具体如图1所示,工作段采用等截面形式。按照HB 5143—1996,采用Instron-4507型万能试验机进行室温拉伸试验,拉伸速度为0.5 mm·min-1。按照GB/T 15248—2008,在Instron 8801型疲劳试验机上进行应力控制模式的室温低周疲劳试验和保载疲劳试验,测试时峰值应力选用95%的屈服应力。低周疲劳试验的加载波形采用三角形波,加载频率为1 Hz,应力比为0.1;保载疲劳试验的加载波形采用梯形波,保载时间为2 min,升降载荷时间均为1 s,加载频率为1 Hz,应力比为0.1。采用Inspect F50型扫描电镜(SEM)对疲劳断口形貌进行观察。

图1 拉伸与疲劳试样的尺寸Fig.1 Size of tensile and fatigue specimen

2 试验结果与讨论

2.1 显微组织和拉伸性能

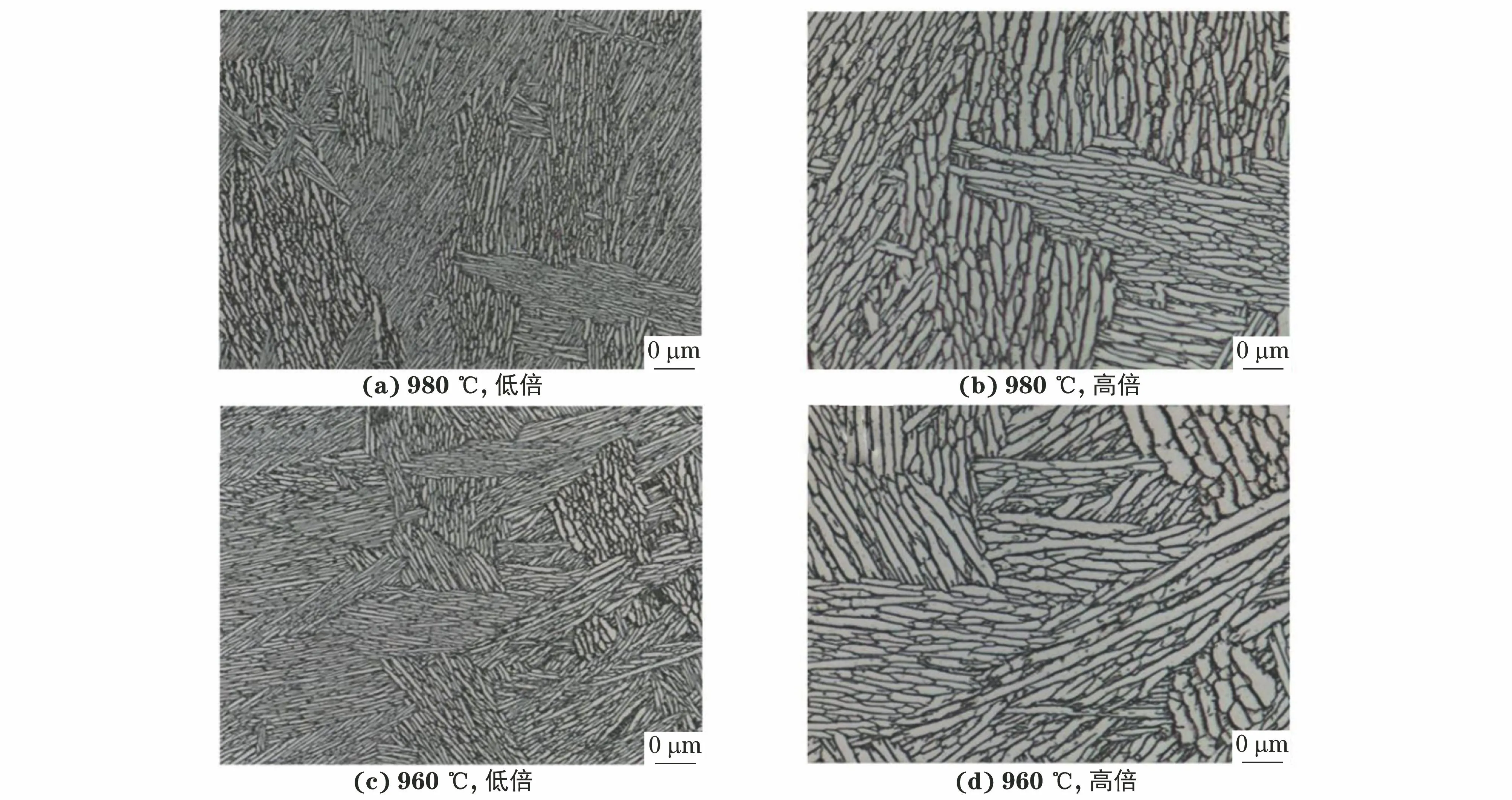

由图2可见:不同固溶温度下β相锻造加工后Ti6242合金的显微组织比较相似,均由网篮组织、晶内α相片层组织和羽毛状α相集束组织组成,组织中均无明显晶界α相,晶粒尺寸及α相尺寸接近;960 ℃固溶温度下羽毛状α相集束组织较多。

图2 不同固溶温度下β相锻造加工后Ti6242合金的显微组织Fig.2 Microstructures of Ti6242 alloy after treatment by β phase forging at different solution temperatures: (a, c) at low magnification and (b, d) at high magnification

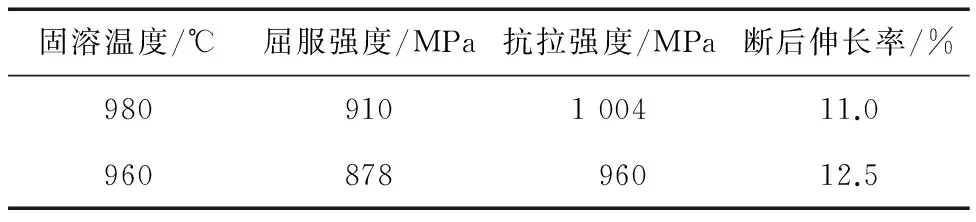

由表1可见,与960 ℃固溶温度下β相锻造加工后的合金相比,980 ℃固溶温度下合金的屈服强度和抗拉强度较高,但是断后伸长率略低。这表明2种固溶温度下的β相锻造加工工艺对Ti6242合金的室温拉伸性能产生了一定的影响,钛合金的拉伸性能与其显微组织中α、β相的形态以及尺寸有直接的关系[17]。

表1 不同固溶温度下β相锻造加工后Ti6242合金的室温拉伸性能Table 1 Tensile properties at room temperature of Ti6242 alloy after treatment by β phase forging at different solution temperatures

2.2 疲劳性能及断口形貌

保载疲劳敏感系数的计算公式为

(1)

式中:b为保载疲劳敏感系数;N1为低周疲劳寿命;N2为保载疲劳寿命。

由表2可见:980 ℃固溶温度下Ti6242合金的低周疲劳寿命明显低于960 ℃固溶温度下,但保载疲劳寿命约为960 ℃固溶温度下的1.3倍;不同固溶温度下合金的保载疲劳寿命比低周疲劳寿命低很多;960 ℃固溶温度下合金的保载疲劳敏感系数高于980 ℃固溶温度。这主要是由于960 ℃固溶温度下合金组织中存在较多的羽毛状α相,而羽毛状α相的存在会提高保载疲劳敏感系数,同时980 ℃固溶温度下合金的亚晶内有大量不连续颗粒状α相,可有效阻止裂纹的扩展,降低保载疲劳敏感系数[5-8]。

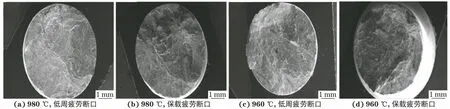

由图3可见,Ti6242合金的低周疲劳断口均为典型的疲劳断口,断口附近均不存在明显的塑性变形,仅在瞬时断裂区附近有少量塑性变形。低周疲劳断口由疲劳裂纹源区、疲劳裂纹扩展区和瞬时断裂区组成;与瞬时断裂区相比,疲劳裂纹源区和疲劳裂纹扩展区在整个断口所占面积较小, 裂纹源区呈现准解理特征,疲劳裂纹扩展区有明显的疲劳条带。低周疲劳断口的裂纹为表面起源,且为单一裂纹源,裂纹源区未见明显冶金缺陷。在保载疲劳试样整个平行段内均可见明显的塑性变形,与低周疲劳加载方式相比,保载疲劳加载在每个循环周次内产生的塑性应变累积明显增加;根据疲劳损伤累积模型,疲劳失效是材料损伤累积的结果,单位循环周次内产生的疲劳损伤越大,达到材料可承受的最大损伤循环周次越少,因此保载疲劳加载条件下的疲劳寿命显著缩短。保载疲劳断口表面均比较粗糙,且宏观上没有明显的疲劳特征。

图3 不同固溶温度下β相锻造加工后Ti6242合金的疲劳断口宏观形貌Fig.3 Fatigue fracture macromorphology of Ti6242 alloy treated by β phase forging at different solution temperatures: (a, c) low cycle fatigue fracture and (b, d) dwell fatigue fracture

由图4可见:Ti6242合金低周疲劳断口均呈现典型的疲劳断口特征,即存在明显的准解理特征,疲劳裂纹扩展区可见明显疲劳条带。剩余的瞬时断裂区因承受的载荷更快地超过材料的承载能力,而迅速以一般拉伸的状态发生断裂失效,表现在断口的特征上为较少的疲劳条带特征和较大范围内的韧窝状拉伸断裂特征[18-19]。

图4 不同固溶温度下β相锻造加工后Ti6242合金低周疲劳断口SEM形貌Fig.4 Low cycle fatigue fracture SEM morphology of Ti6242 alloy treated by β phase forging at different solution temperatures: (a, c) at low magnification and (b, d) at high magnification

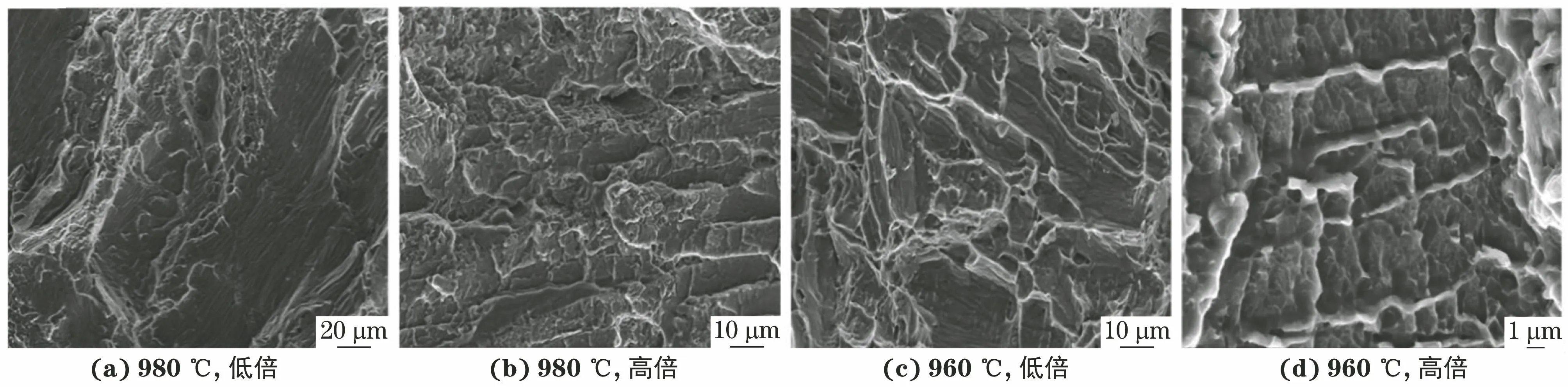

由图5可知:Ti6242合金保载疲劳断口中均未发现明显的疲劳裂纹源区,断口由韧窝及少量疲劳条带组成,反映出一种以蠕变特征为主、疲劳特征为辅的断裂模式。保载疲劳断口微观形貌可反映出与α相片层相关的断裂特征,在保载疲劳条件下,弱取向晶粒将应力转移到强取向晶粒,最终导致强取向晶粒优先发生失效。这与Stroh的位错平面滑移模型是一致的[20-21],即弱取向晶粒处产生的位错沿着与加载应力倾斜的滑移面滑移,并在相邻晶粒的晶界处堆积;随后在相邻的强取向晶粒内形成剪切应力,导致滑移带的产生;随着变形的累积,在所加载的循环拉应力和保持载荷的拉伸应力共同作用下保载疲劳试样发生断裂[8-9, 20-21]。

图5 不同固溶温度下β相锻造加工后Ti6242合金保载疲劳断口SEM形貌Fig.5 Dwell fatigue fracture SEM morphology of Ti6242 alloy treated by β phase forging at different solution temperatures: (a, c) at high magnification and (b, d) at high magnification

3 结 论

(1) 不同固溶温度下β相锻造后Ti6242合金组织相似,均由网篮组织、晶内α相片层组织和羽毛状α相集束组织组成,960 ℃固溶温度下的羽毛状α相集束多于980 ℃固溶温度下。

(2) 与960 ℃固溶温度下β相锻造后的Ti6242合金相比,980 ℃固溶温度下β相锻造后合金的强度较高,断后伸长率略低,低周疲劳寿命明显较低,保载疲劳敏感系数较低;980 ℃固溶温度下保载疲劳寿命约为960 ℃固溶温度下的1.3倍。

(3) 不同固溶温度下β相锻造后合金的低周疲劳断口疲劳特征明显,由疲劳裂纹源区、疲劳裂纹扩展区和瞬时断裂区组成;保载疲劳断口未发现明显的疲劳特征,由韧窝和疲劳条带组成,呈现出一种以蠕变断裂为主、疲劳断裂为辅的断裂模式。