轧制变形量对15Cr氧化物弥散强化钢显微组织与力学性能的影响

2024-02-01陈剑波刘春明

谢 锐,吕 铮,王 晴,陈剑波,刘春明

(1.沈阳建筑大学材料科学与工程学院,沈阳 110168;2.东北大学材料科学与工程学院,材料各向异性与织构教育部重点实验室,沈阳 110819)

0 引 言

氧化物弥散强化(ODS)钢是一种新型核电设备结构材料,其组织中含有大量纳米尺寸的氧化物相,具有亚微米级的晶粒尺寸,因此具备优异的辐照稳定性和高温力学性能[1-2],成为第四代快中子增殖反应堆燃料包壳、先进聚变堆第一壁、事故容错型燃料棒的领先候选结构材料之一[3-5]。

铬元素是ODS钢中最重要的合金元素,可以促进铁素体的形成[6],且能在材料表面形成致密的Cr2O3层,提高ODS钢的耐腐蚀性能[7];适量的铬元素还可以降低材料的韧脆转变温度。应用于快堆燃料包壳或聚变堆第一壁中的ODS钢需要经过轧制工艺进行制管或制板,其轧制性能决定了后期的制管能力。在轧制过程中ODS钢中的析出相种类及分布规律、微观形貌和力学性能随轧制变形量的变化规律目前仍不完全清楚。为此,作者采用热等静压方式制备15Cr-ODS钢,然后对其进行轧制,研究了轧制过程中试验钢的密度变化趋势以及轧制变形量对其组织、显微硬度和拉伸性能的影响,以期为15Cr-ODS钢的生产和后续加工过程积累试验数据。

1 试样制备与试验方法

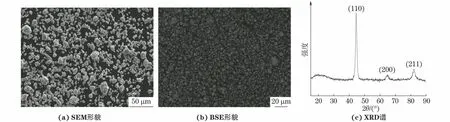

试验原料为铁(纯度高于99.9%)、钨(纯度高于99.8%)、钛(纯度高于99%)、铬(纯度为99.95%)、Y2O3(纯度为99.99%)、铝(纯度为99.9%)、锆(纯度为99.5%)等粉末,其中铬、钨、钛、锆金属粉末的粒径均小于75 μm,铁粉的粒径小于10 μm,Y2O3粉末的粒径小于30 μm,铝粉的粒径为50 μm,均为市售。按目标合金成分 (质量分数/%)为15Cr-2W-0.3Ti-0.3Y2O3-4.5Al-0.12Zr-Fe进行配料,将配好的原料粉置于FRITSCH Pulverisette5型球磨机中进行球磨,球磨时间为50 h,磨球为直径分别为3,5,10 mm的轴承钢球,球料质量比为10…1,主轴转速为260 r·min-1;在球磨过程中向球磨罐体内部充入高纯氩气并保持正压状态,压力为0.2 MPa。采用钨灯丝扫描电镜(SEM)以及配套的背散射电子(BSE)系统观察合金粉末微观形貌,采用X′Pert Pro型X射线衍射仪(XRD)分析物相组成,室温,铜靶,特征波长为0.154 056 nm,工作电压为40 kV,采用连续扫描模式,扫描范围为10°~90°,扫描速率为0.02 (°)·min-1。由图1可见,球磨后的合金粉末呈不规则形状,未见明显的棱角,且合金粉末衬度均匀,XRD谱中只有α-Fe相的衍射峰,说明球磨后各合金元素均已固溶进铁基体中。

图1 球磨后合金粉末的SEM形貌、BSE形貌和XRD谱Fig.1 SEM morphology (a), BSE morphology (b) and XRD pattern (c) of alloy powder after ball milling

将球磨后的合金粉末密封于直径30 mm、深度70 mm的铁质包套中,抽真空,采用ABB-QIH15型热等静压(HIP)机进行压制成型,热等静压温度为1 100 ℃,压力为200 MPa, 时间为2 h,得到尺寸为60 mm×10 mm×8 mm的15Cr-ODS钢试样。采用自制轧制机对试样在1 000 ℃下进行变形量分别为30%,50%,70%的轧制变形,轧制分多道次进行,每道次轧制变形量为10%,每道次间对试样进行1 000 ℃×5 min的中间退火。轧制结束后,将试样在1 000 ℃下保温1 h,随炉冷却至室温。采用阿基米德排水法测定轧制前后试样的密度,并计算相对密度。

在轧制前后15Cr-ODS钢试样上切取金相试样,对试样轧制面(ND面)和横向面(TD面)进行打磨、机械抛光后,进行电解抛光,抛光电压为30 V,抛光时间为20 s,抛光液为体积分数10%的高氯酸乙醇溶液,采用OXFORD INSTRUMENTS SYMMETRY S2型扫描电镜的电子背散射衍射(EBSD)附件表征试样的晶粒形貌及织构特征。

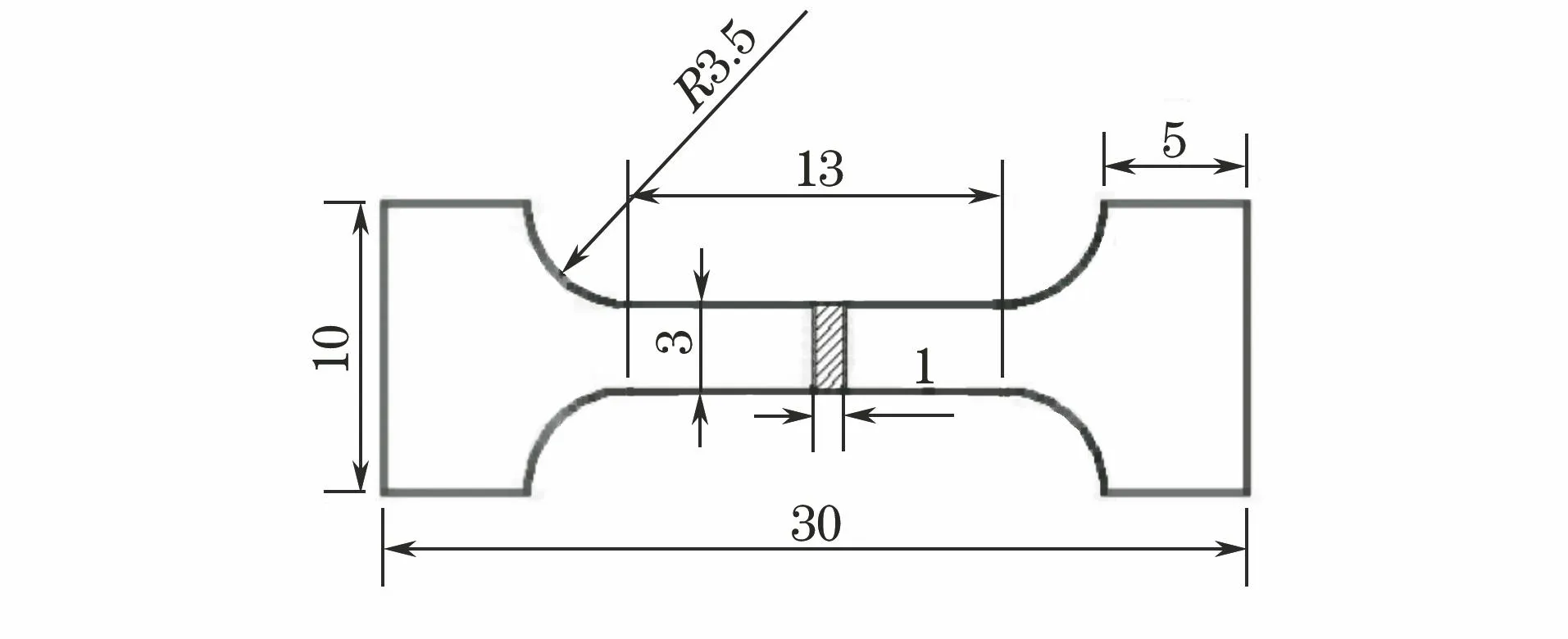

在15Cr-ODS钢试样上取薄圆片,机械减薄至40 μm后进行双喷减薄,双喷液为体积分数10%的高氯酸乙醇溶液,双喷温度为-40 ℃,采用Tecnai G20型透射电子显微镜(TEM)和JEOL 2100F型高分辨透射电子显微镜(HRTEM)观察微观形貌,并采用配套的能谱仪(EDS)进行元素面扫描。采用401MVDTM型数显显微硬度计测试显微硬度,载荷为0.49 N,保载时间为10 s,测5点取平均值。沿轧制方向制取板状非标准拉伸试样,如图2所示,标距段尺寸为13 mm×3 mm×1 mm,采用岛津AG-X Plus型电子万能试验机进行拉伸试验,测试温度为室温至700 ℃,拉伸速度为2×10-3mm·s-1。

图2 拉伸试样的形状和尺寸Fig.2 Shape and size of tensile specimen

2 试验结果与讨论

2.1 对密度的影响

经变形量为0,30%,50%,70%的轧制后,15Cr-ODS钢的密度分别为7.282,7.386,7.387,7.384 g·cm-3,相对密度分别为94.1%,95.5%,95.5%,95.4%。分析认为:未轧制(变形量为0)试验钢的密度较低,并没有达到完全致密,这是因为过饱和固溶体合金粉末外形不规则,降低了HIP过程中的装填致密程度;在轧制过程中试验钢发生变形,内部存在的微小孔洞发生焊合,密度相比未轧制略微上升,但是30%~70%变形量下试验钢的密度和相对密度无明显差别,这说明孔洞仅在轧制开始阶段(0~30%变形量)焊合。

2.2 对晶粒的影响

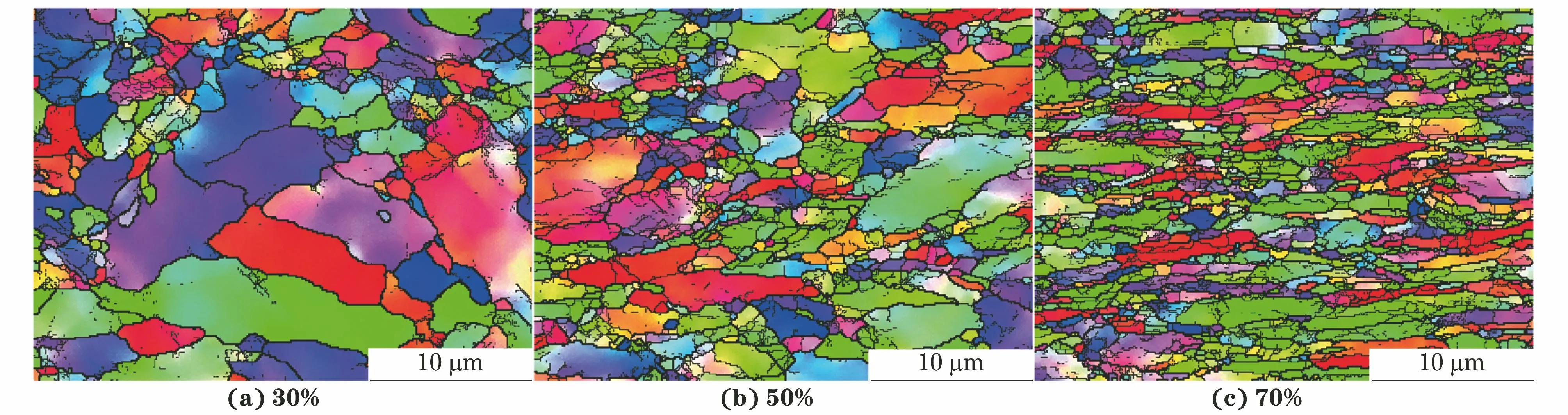

由图3可见:随轧制变形量增加,试样TD面晶粒逐渐沿轧制方向(RD)拉长,组织呈纤维状。测得变形量为30%,50%,70%时试样TD面的平均晶粒尺寸分别为1.98,1.62,1.20 μm,平均晶粒尺寸随轧制变形量的增加而减小。由图4可知,随着轧制变形量的增加,试样TD面小尺寸晶粒数量增多。这是因为15Cr-ODS钢试样中的纳米析出相[6]会作为障碍物阻碍晶界迁移,抑制晶粒在轧制道次间和结束后的高温保温过程中长大。

图3 不同变形量轧制后15Cr-ODS钢TD面的EBSD形貌Fig.3 EBSD morphology of TD plane of 15Cr-ODS steel after rolling with different deformations amount

图4 不同变形量轧制后15Cr-ODS钢TD面的的晶粒尺寸分布Fig.4 Grain size distribution of TD plane of 15Cr-ODS steel after rolling with different deformation amounts

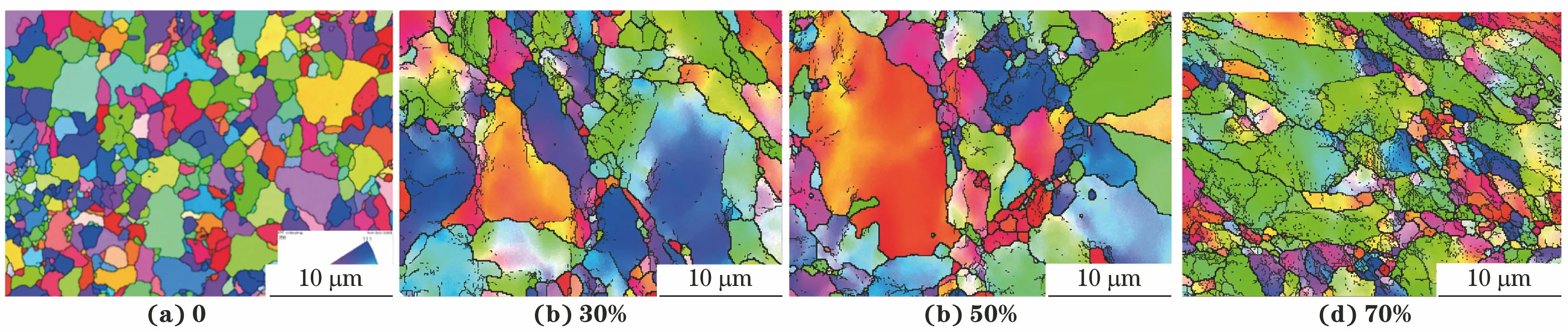

由图5可见:未轧制试样ND面晶粒取向分布均匀,未呈现明显的各向异性;轧制后试样ND面绿色区域面积随变形量的增加而逐渐增大,各向异性愈发显著。这是因为试样在轧制过程中逐渐形成织构,晶粒在轧制压力作用下发生变形和转动,最后形成组织各向异性。

图5 不同变形量轧制后15Cr-ODS钢ND面的EBSD形貌Fig.5 EBSD morphology of ND plane of 15Cr-ODS steel after rolling with different deformation amounts

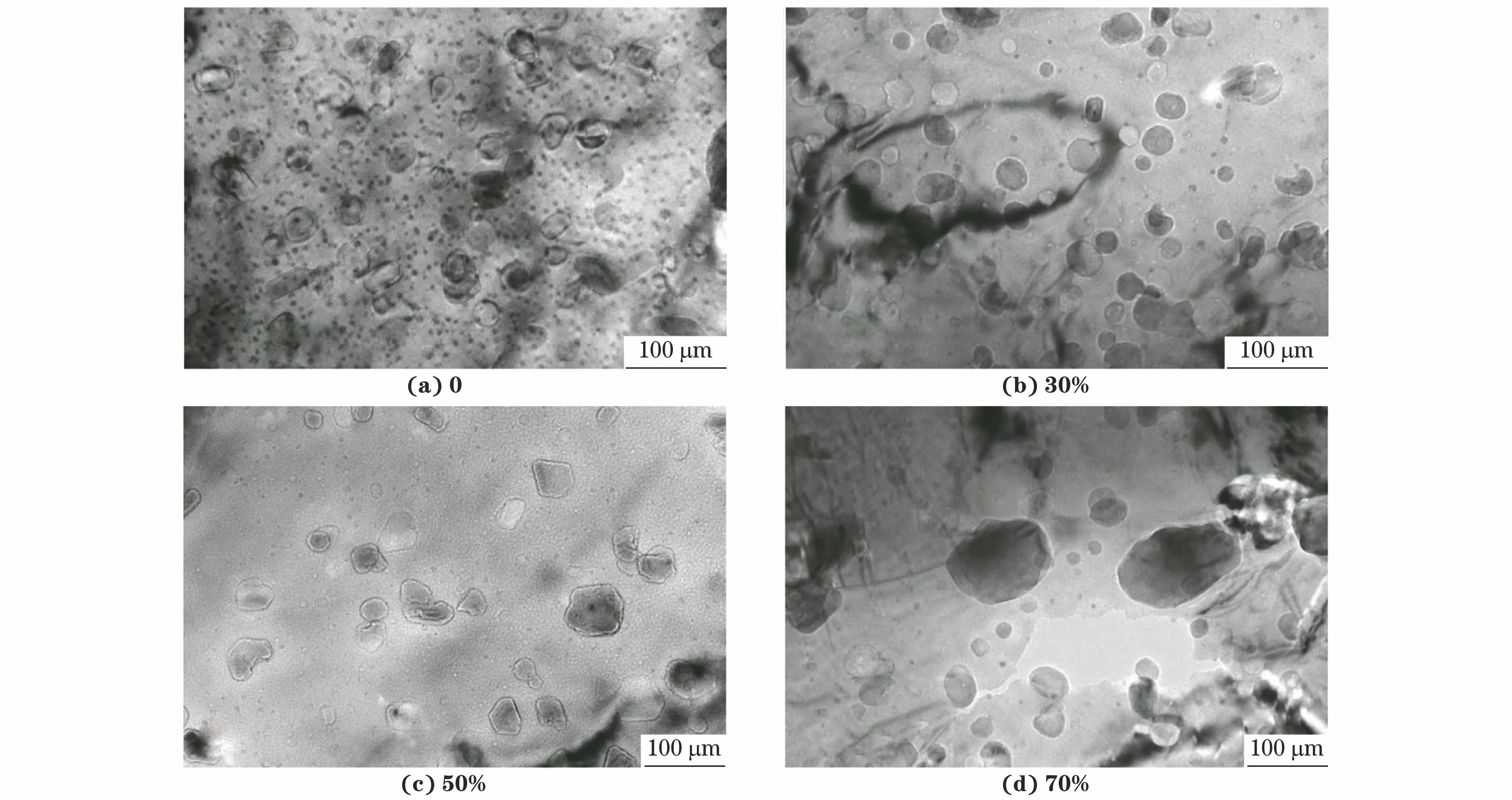

2.3 对析出相的影响

由图6可见:未轧制试样中主要包含分布密度高的小尺寸析出相(尺寸小于10 nm)以及极少数尺寸大于30 nm的析出相;随着轧制变形量增加,试样中析出相尺寸增大,分布密度减小。轧制变形量越大,试样在轧制过程中经历轧制道次间高温保温的时间就越长,这就促使更多析出相析出并聚集,所以析出相尺寸增大但分布密度下降。

图6 不同变形量轧制后15Cr-ODS钢中析出相形貌Fig.6 Morphology of precipitates of 15Cr-ODS steel after rolling with different deformation amounts

低倍下可以观察到变形量为50%轧制试样中还存在一种尺寸接近500 nm的大尺寸析出相。由图7可以看出,该大尺寸析出相中铝、钛、氧元素的含量比较高,同时存在少量的锆、钇元素,而铁、铬元素贫化,可以推测这类析出相应是铝、钛元素的氧化物相。

由图8可见:变形量为70%轧制试样中尺寸在10 nm左右的析出相多呈近球形,其与基体的边界较为圆滑;根据原子面间距,推测该析出相为具有六方结构的Y4Zr3O12纳米析出相(a=0.972 3 nm,b=0.972 3 nm,c=0.909 0 nm)。研究[8-11]表明,在含钇、铝元素的ODS钢中添加一定量的锆元素后,会促使组织中形成大量尺寸较小的Y4Zr3O12,从而细化组织,降低钇、铝氧化物的分布密度,从而提高材料的力学性能和抗辐照性能等。

图8 70%变形量轧制后15Cr-ODS钢中尺寸接近10 nm析出相的TEM形貌和HRTEM形貌Fig.8 TEM (a) and HRTEM (b) morphology of precipitates with size close to 10 nm of 15Cr-ODS steel after rolling with 70% deformation amount

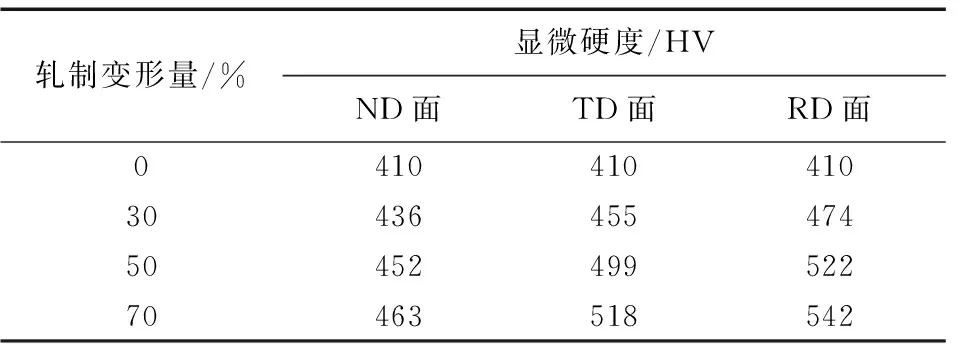

2.4 对力学性能的影响

由表1可知:15Cr-ODS钢3个面上的显微硬度均随轧制变形量的增加而增大,这是因为试样在轧制过程中积累的加工硬化效应使其硬度上升;相同变形量轧制后试样RD面的硬度最高,ND面的硬度最低,这与轧制过程中试样孔洞焊合、相对密度提高有关。

表1 不同变形量轧制后15Cr-ODS钢不同面的显微硬度Table 1 Microhardness of different planes of 15Cr-ODS steel after rolling with different deformation amounts

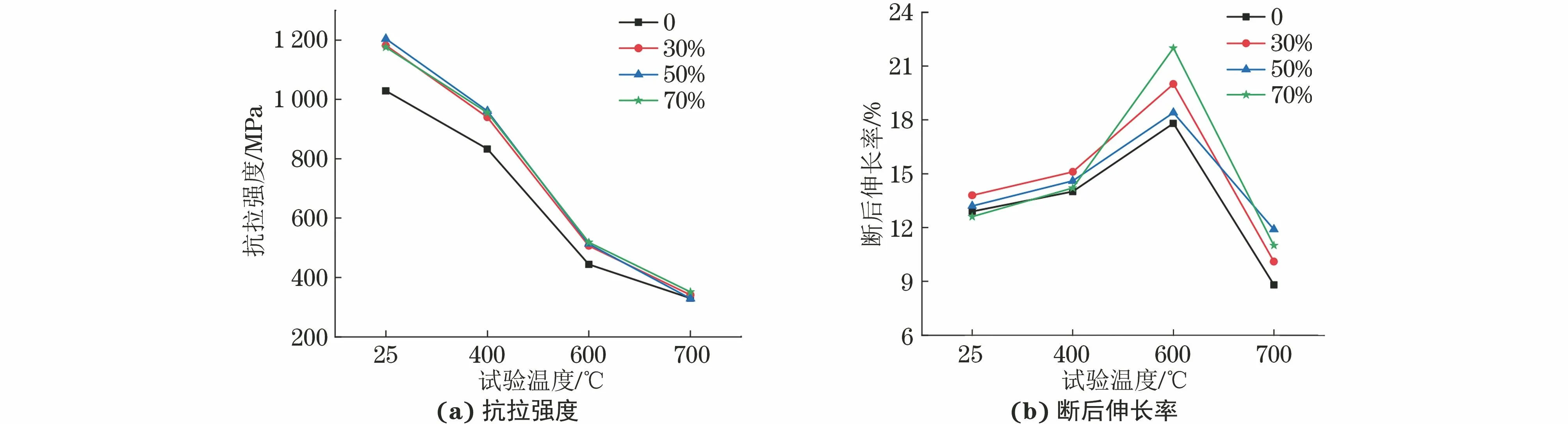

由图9可知:在室温至600 ℃范围内,30%变形

图9 不同变形量轧制后15Cr-ODS钢拉伸性能随温度的变化曲线Fig.9 Variation curves of tensile properties of 15Cr-ODS steel after rolling with different deformation amounts vs temperature: (a) tensile strength and (b) percentage elongation after fracture

量轧制试样的抗拉强度相比未轧制试样提高,但30%~70%变形量下的抗拉强度极为接近。这是因为轧制变形量增加虽然可以进一步细化晶粒,增强细晶强化作用,但同时也会增大析出相的尺寸,降低其分布密度,减弱析出强化作用。在两方面因素共同作用下,轧制变形量增加对于抗拉强度的影响极其微弱。700 ℃ 下, 未轧制和轧制试样的抗拉强度接近。综上可知,轧制可以提高15Cr-ODS钢的室温、中温抗拉强度,但700 ℃高温下轧制的强化作用失效。室温至700 ℃范围内,30%变形量轧制试样的断后伸长率较未轧制试样提高;不同变形量轧制试样的断后伸长率均随温度的升高先增加,在600 ℃时达到最大后下降,这与文献[12-13]研究结果一致。

3 结 论

(1) 轧制可以提高15Cr-ODS钢的密度,但变形量对密度无明显影响。

(2) 随着轧制变形量增加,15Cr-ODS钢晶粒细化,组织各向异性更加显著,析出相尺寸变大,分布密度降低。

(3) 随着轧制变形量增加,15Cr-ODS钢的显微硬度增加;轧制可以提高15Cr-ODS钢室温至600 ℃的抗拉强度和断后伸长率,但变形量对于抗拉强度无明显影响。